Строй-Техника.ру

Строительные машины и оборудование, справочник

Общее устройство и рабочий процесс навесной косилки. Несмотря на различие марок навесных косилок, выпускавшихся ранее и новых, включенных в систему машин для производства сена, общее устройство и принцип работы этих машин примерно одинаковы. К тому же детали основного рабочего органа косилок —режущего аппарата стандартизованы.

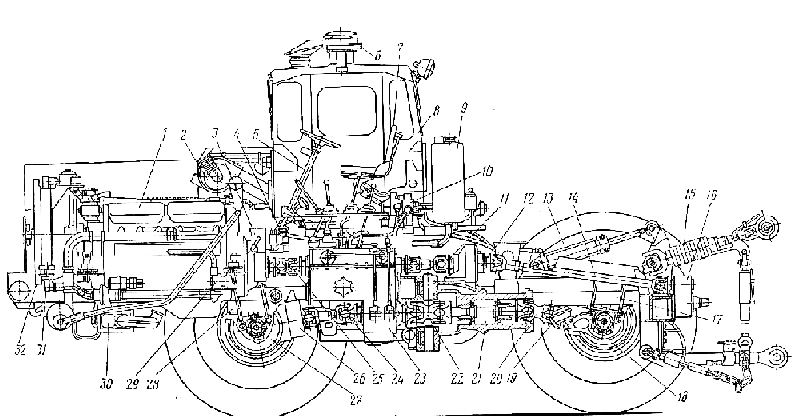

Устройство. На рисунке 1 показан общий вид навесной косилки КС-2,1, рассчитанной на скашивание сеяных и естественных трав.

Основной рабочий орган — режущий аппарат имеет захват 2,1 м, расположен справа и позади трактора. В работе режущий аппарат Опирается на внутренний и наружный башмаки. К правому наружному башмаку прикреплена полевая доска, а к ней с внутренней стороны прутки — стеблеотводы. Они предназначены для отвода травы в сторону (влево) так, чтобы при следующем проходе косилки внутренний башмак шел по чистому лугу и не приминал скошенную траву. К внутреннему башмаку прикреплен прут, отводящий траву в сторону.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Под внутренним и наружным башмаками укреплены стальные полозки для изменения высоты среза.

С башмаком связан главный шарнир. Штангой и шпренгелем главный шарнир соединен с рамой косилки. Подвеской косилка навешивается на трактор.

Нож режущего аппарата получает возвратно-посту-пательное движение от эксцентрикового механизма, связанного клиноременной и карданной передачами с валом отбора мощности. Частота вращения эксцентрикового вала 900—1150 об/мин. За один оборот вала нож делает два хода от одного крайнего положения до другого. Ход ножа 76,2 мм.

Косилка навешивается на трактор класса тяги 14 кН. При максимальной скорости 12 км/ч расчетная производительность составляет 2,5 га/ч. Косилка КС-2,1 может работать в агрегате с плющилками, боковыми граблями или прицепными косилками.

Навесные косилки прежних выпусков КСХ-2,1, КЗН-2,1 и другие имеют примерно такое же устройство, но их узлы и механизмы рассчитаны на более низкие скорости — до 5—7 км/ч.

Рабочий процесс. При движении косилки трава попадает в растворы пальцев режущего аппарата и срезается быстродвижущимися сегментами ножа. Срезанная трава переваливается через режущий аппарат и укладывается на поверхность поля. При этом прут II отводит срезанную часть травы от головки ножа несколько вправо, а полевая доска — влево.

Устройство основных узлов косилок. Основные узлы косилки — режущий аппарат, главный шарнир, механизмы привода и подъема, рама.

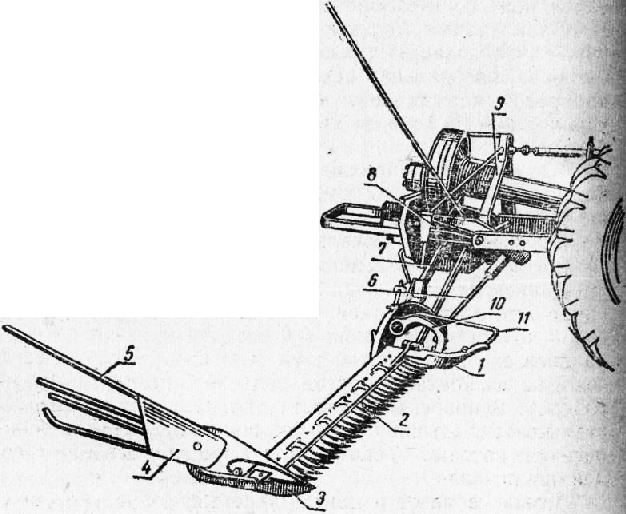

Режущий аппарат. Основные части режущего аппарата — пальцевый брус (рис. 159) с пальцами и нож. Пальцы неподвижно укреплены на брусе на расстоянии 76,2 мм один от другого. В прорезях пальцев движется нож, состоящий из спинки и приклепанных к нему заклепками сегментов. Ширина сегмента по нижнему основанию также 76,2 мм. Такой аппарат, у которого шаг пальцев равен шагу сегментов, называют аппаратом нормального резания, а так как ход ножа также равен 76,2 мм, то аппарат еще называют однопро-бежным.

К спинке ножа приклепана головка для присоединения шатуна. Сегменты 8 ножа изготовляются из высококачественной стали. Каждый сегмент трапециевидной формы имеет два заточенных лезвия. Пальцы крепятся болтами к пальцевому брусу. Чтобы пальцы не смеш.ались в сторону, они имеют по два усика, которыми упираются один в другой. Пальцевый брус представляет собой полосу переменного сечения. Болты крепления пальцев сделаны с потайными головками. Пальцы изготовлены из ковкого чугуна или из стали. В прорезях пальцев укреплены заклепками стальные вкладыши. На кромках вкладышей сделаны насечки, которые предотвращают выскальзывание стеб-леи при резании.

Срезание стеблей происходит после того, как лезвие сегмента прижмет их к кромкам вкладышей, так что резание совершается по принципу ножниц. Задней своей частью сегменты опираются на пластинки трения. Пластинки трения не только поддерживают нож снизу, но и не позволяют ему под давлением травы отойти назад. Сверху нож придерживается прижимами. Между прижимами и ножом должен быть зазор 0,5 мм, обеспечивающий свободное движение ножа. По мере износа прижимы подгибают легкими ударами молотка.

Пластинки трения по мере истирания переставляют, для чего отверстия, через которые проходят крепящие болты, сделаны продолговатыми или увеличенного диаметра.

Под внутренним и наружным башмаками прикреплены болтами стальные полозки. На полозках имеется несколько отверстий, в любое из которых может быть продет й’репящий болт. При перестановке полозков пальцевый брус поднимается или опускается, вместе с этим изменяется и высота среза травы в пределах 6—8 см.

К внутреннему башмаку прикреплены передняя и задняя направляющие головки ножа и прут, отводящий траву в сторону.

Главный шарнир и тяговая штанга служат для соединения режущего аппарата с рамой косилки. Внутренний башмак (рис. 159), жестко скрепленный с пальцевым брусом, присоединен к главному шарниру двумя штырями. Штыри входят в проушины башмака и главного шарнира. Поэтому пальцевый брус может при работе косилки поворачиваться вокруг штырей и приспосабливаться к неровностям почвы. Главный шарнир надет на тяговую штангу и закреплен на ней болтами с гайкой. Между гайкой и кронштейном, приваренным к штанге, установлена рифленая шайба. Она прижата к рифленому сектору, который боковыми выступами сцеплен с кронштейном механизма подъема. Рифленый сектор и кронштейн имеют продолговатые отверстия. Поэтому, переставляя гайку по сектору, можно регулировать наклон режущего аппарата.

В заднюю проушину шарнира вставлена и закреплена болтом эксцентриковая втулка. Во втулке имеется ряд отверстий для крепления ее к шарниру. Изменением положения втулки в проушине регулируют расположение линии ножа относительно линии шатуна механизма привода.

Второй внутренний конец тяговой штанги кронштейном присоединен шарнирно к оси, запрессованной в раму косилки. Для устойчивого расположения режущего аппарата относительно рамы, кроме тяговой штанги, с главным шарниром соединен наружный конец передней тяги, называемой шпренгелем. Наружный конец шпренгеля вставлен в переднее ушко шарнира, а на внутренний его конец навернута головка, которая закрепляется на раме косилки. Шпренгелем можно регулировать вынос наружного конца режущего аппарата.

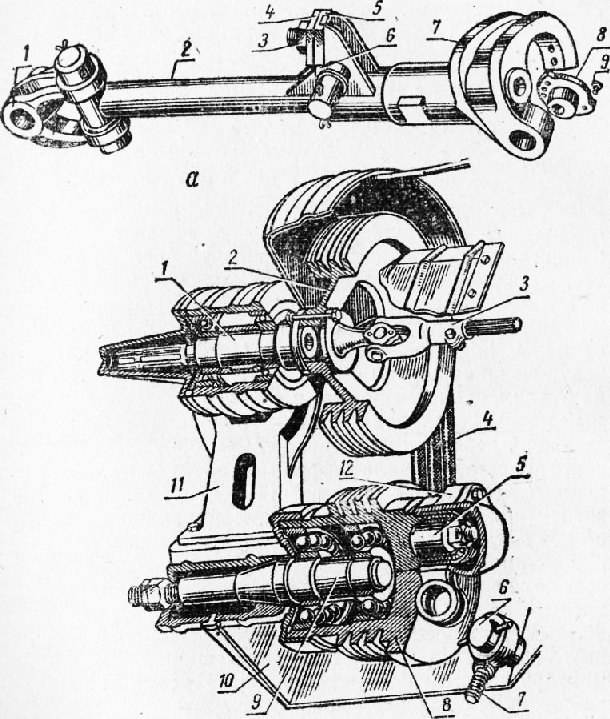

Механизм передачи движения включает в себя карданную передачу, клиноременную передачу и кривошипно-шатунный механизм. От вала отбора мощности карданной передачей движение передается на ведущий шкив клиноременной передачи. Шкив закреплен на валу, смонтированном в шариковых подшипниках. Корпуса подшипников вместе с валом помещены в корпусе кронштейна. Вилкой с фланцем ведущий шкив связан с карданной передачей. От шкива клиновидными ремнями получает движение ведомый шкив-эксцентрик. Передаточное отношение клиноременной передачи подобрано таким образом, чтобы при частоте вращения вала отбора мощности 520—562 об/мин шкив вращался с частотой 1107—1024 об/мин. Шкив-эксцёнтрик смонтирован в двух шарикоподшипниках на оси. Весь узел шкива закрыт в корпусе. В этот же корпус впрессован палец, эксцентрично расположенный относительно центра шкива. Эксцентриситет, т. е. расстояние от центра шкива до оси пальца, равен 38,1 мм. Это расстояние определяется ходом ножа, равным 76,2 мм. На палец на двух шарикоподшипниках монтируется левая головка шатуна. Правый конец шату на соединен с головкой ножа режущего аппарата. Левая головка шатуна представляет собой корпус с крышкой. К ушкам корпуса пальцем шарнирно присоединена державка. На эту державку навинчен шатун.

Шатун представляет собой трубу, к левому (по ходу косилки) концу которой приварена втулка с резьбой. В эту втулку ввинчена державка. На другом, правом конце смонтирован корпус с пальцем и шарнирным подшипником. Этим пальцем шатун соединяется с головкой ножа.

Механизм подъема режущего аппарата служит для подъема аппарата гидроцилиндром трактора при встрече с препятствиями и переездах с участка на участок. Механизм состоит из системы шарнирно соединенных звеньев, связанных с внутренним башмаком режущего аппарата, главным шарниром, тяговой штангой, рамой косилки и тягами навески трактора. Для уменьшения давления башмаков режущего аппарата на почву в систему звеньев механизма подъема включена пружина, натяжение которой можно регулировать.

При переездах на дальние расстояния режущий аппарат сначала поднимают гидромеханизмом трактора, а затем вручную устанавливают в почти вертикальное положение и закрепляют транспортным прутом и крюком.

Рама косилки (КС-2,1) — литая из ковкого чугуна. В передней части рамы закреплена болтами подвеска для присоединения к верхней центральной тяге навески трактора. Цапфами рама соединена с нижними продольными тягами навески.

В раму запрессованы пальцы соответственно для шнренгеля и тяговой штанги. Чтобы облегчить присоединение косилки к трактору, предусмотрены передняя и задняя стойки.

Обшее устройство и рабочий процесс плющилки. Для расплющивания стеблей сеяных трав из прокосов получили распространение плющилки ПТГ1-2,0 и ПТП-2А. Они могут также работать совместно с косилкой КС-2,1, образуя косилочно плющильный агрегат.

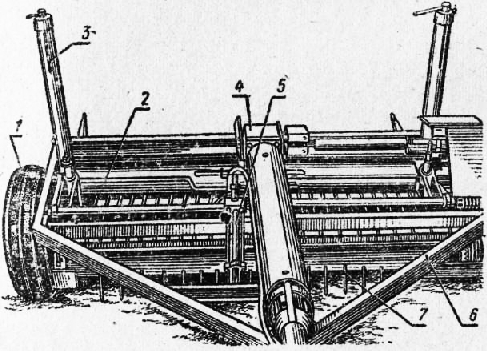

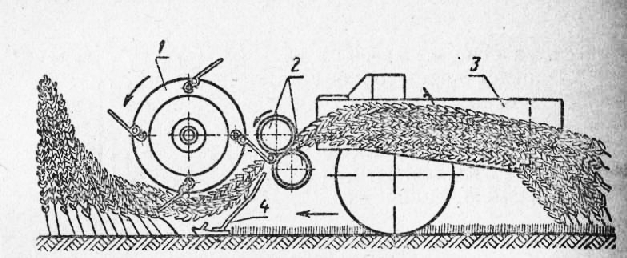

Устройство. Основные рабочие органы плющилок— подборщик (рис. 4) и плющильный аппарат.

Рабочие органы смонтированы на раме, опирающейся на два ходовых пневматических колеса. Третьей точкой опоры служит поперечина трактора (или косилки). Рабочие органы приводятся в действие от вала отбора мощности трактора или приводного вала косилки (КС-2,1), карданной передачей через главную коробку передач и систему цепных передач. Плющилка ПТП-2А оборудована гидравлическим механизмом подъема, включенным в гидросистему трактора. В прежних выпусках плющилка (ПТП-2) имела ручной механизм подъема.

Плющилка ПТП-2А снабжена валкообразователем с регулируемыми крыльями для укладки расплющенной массы в валок шириной от 1,2 до 1,5 м. Машина работает с тракторами класса 6, 9 и 14 кН; ширина захвата 1,84 м; рабочая скорость до 8 км/ч; при этой скорости расчетная производительность 1,64 га/ч.

Рабочий процесс. При движении косилочно-плющильного агрегата трава, скошенная косилкой за предыдущий проход, подбирается (подборщиком) из прокоса и подается в плющильный аппарат. Расплющенная вальцами аппарата масса травы выбрасывается на козырек, вслушивается и, суженная крыльями валкооб-разователя, падает на поверхность поля. Без валкообра-зователя трава раскладывается на поле в расстил.

Устройство основных рабочих органов и узлов плющилки рассмотрим на примере машины ПТП-2А.

Подборщик — барабанный с пружинными пальцами. Вал подборщика смонтирован в роликовых подшипниках, корпуса которых закреплены на боковинах кожуха. На валу установлены три диска с державками и пружинными пальцами. На выступающих из крайних дисков концах державок смонтированы на кронштейнах ролики, входящие в специальный паз неподвижной дорожки, отчего при вращении вала державки с пальцами покачиваются, а это улучшает подбор массы. На левом (по ходу машины) конце вала подборщика установлена звездочка, получающая движение цепью от звездочки промежуточного вала передачи. В передачу включена предохранительная муфта.

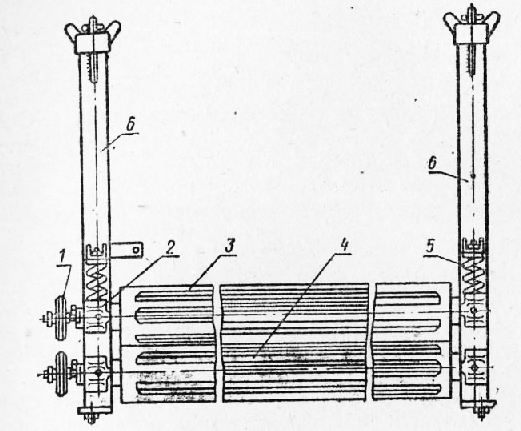

Плющильный аппарат вальцового типа и состоит из двух вальцов: верхнего (рис. 5) и нижнего. Оба вальца металлические трубчатого сечения с продольными пазами. Верхний валец подпружинен. Корпуса подшипников верхнего вальца смонтированы на пружинах в направляющих стаканов. Корпуса подшипников нижнего вальца закреплены жестко на раме плющилки. Натяжение пружин, поджимающих верхний валец к нижнему, можно регулировать. Вальцы приводятся в действие от выходного вала коробки передач цепной передачей.

Рама плющилки — сварная из профильного материала. На раме, помимо рабочих органов, укреплены коробка передач механизма подъема с гидроцилиндром. Рама опирается на колесный ход. Ступицы колес смонтированы в конических роликовых подшипниках.

Особенности устройства косилки-плющилки. В комплекс машин для заготовки сена включены косилки-плющилки, выполняющие операции кошения и плющения одновременно.

На рисунке 6 изображена схема работы косилки-плющилки КПВ-3, предназначенной для скашивания сеяных трав с одновременным плющением массы и укладки ее в вспушенный валок или прокос.

Машина имеет режущий аппарат, мотовило, плющильный аппарат и валкообразователь. Все эти рабочие органы вынесены в правую сторону.

Режущий аппарат обычного носилочного- типа, нормального резания с приводом ножа механизмом качающейся шайбы.

Мотовило предназначено для подвода стеблей к режущему аппарату и передачи их после среза в плющильный аппарат. От обычных мотовил жаток мотовило косилки-плющилки отличается тем, что оборудовано пружинными пальцами, закрепленными на четырех граб-линах. Частоту вращения мотовила можно изменять вариатором в пределах 45—75 об/мин.

Плющильный аппарат вальцового типа, такой же, как в плющилке ПТП-2. Оба вальца трубчатого сечения с продольными пазами треугольного профиля. Давление на массу травы можно регулировать сжатием пружин верхнего вальца.

Валкообразователь позволяет получать вспушенный, хорошо продуваемый валок травы.

Все узлы машины смонтированы на раме, опирающейся на два пневматических колеса. В передней части рамы расположен прицеп для соединения с трактором. На раме установлен выносной гидроцилиндр для подъема рабочих, органов машины.

Рабочие органы приводятся в действие от вала отбора мощности трактора карданной передачей. Машина рассчитана на работу с тракторами класса 9—14 кН.

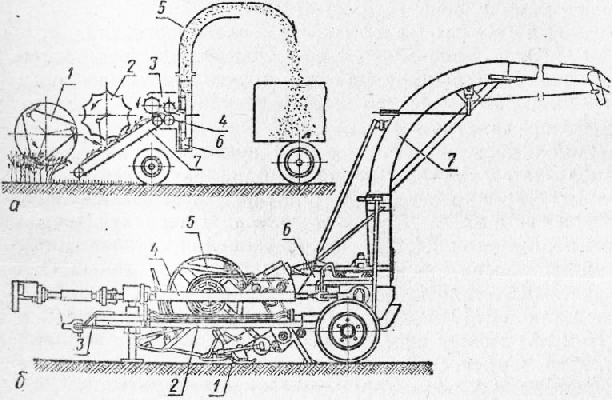

Особенности конструкции косилок-измельчителей. Получили распространение косилки-измельчители КИК-1,4, КУФ-1,8 и КИР-1.5Б. Машины предназначены для одних и тех же целей — уборки сеяных и естественных трав, а также силосуемых культур с высотой стеблей до 1,5 м, но отличаются конструктивным оформлением.

Косилка-измельчитель кормов марки КИК-14 представляет собой шасси с измельчителем, на которое можно установить жатку или лоток силосорезки.

При монтаже на шасси лотка машина работает на стационаре и измельчает массу, укладываемую рабочим па лоток. Измельченная масса выбрасывается далее по трубе.

При установке на шасси жатки машина работает, как косилка-измельчитель. В этом случае при движении агрегата мотовилом стебли подродятся к режущему аппарату. После среза они укладываются на транспортер и подаются к питающему устройству. Для лучшей транспортировки па транспортере масса прижимается битером. Из питающего устройства масса стеблей подается вальцами в измельчающий аппарат. После измельчения она по трубе выбрасывается в транспортные средства.

Машина КИК-1,4 агрегатируется с тракторами МТЗ г.сех модификаций.

Ножи режущих аппаратов приводятся в действие от вала отбора мощности трактора карданными передачами и кривошипно-шатунными механизмами. Частота вращения эксцентриков вала 925 об/мин. Расчетная производительность при скорости 8,6 км/ч составляет 3,4 га.

Прицепная косилка марки КТП-6 предназначена для работы на больших участках с ровным рельефом в степной и полупустынной зонах.

Косилка трехбрусная с правым расположением режущих аппаратов. Три аппарата стандартного типа крепятся тяговыми штангами и шпренгелями к раме, опирающейся на два колеса с пневматическими шинами. Третьей точкой опоры служит прицепная поперечина трактора. На раме смонтированы механизмы передачи движения и управления, а также сиденье для рабочего. Механизмы косилки приводятся -в работу от вала отбора мощности трактора. В районах, где по климатическим условиям возможно кошение с одновременным сгребанием в валки, косилка может работать в агрегате с широкозахватными граблями.

Работает она с колесными тракторами класса тяги 9—14 кН, гусеничными — класса тяги 30 кН. Ширина захвата 6 м; расчетная производительность при скорости 6 км/ч составляет 3,6 га/ч и при скорости 9 км/ч — 5,4 га/ч.

Подготовка косилок к работе и основные регулировки.

Косилки работают в сложных полевых условиях, а их режущие аппараты колеблются с весьма высокой частотой (до 1000 кол/мин). Поэтому для нормальной и бесперебойной работы косилочных агрегатов огромное значение имеет заблаговременная и тщательная их подготовка к работе.

Подготовка агрегата к работе включает: проверку комплектности, правильности сборки и технического состояния узлов и механизмов машины; подготовку трактора и присоединение к нему косилки; настройку и регулировку режущего аппарата и других узлов; обкатку.

Комплектность итехническое состояние косилки надо проверять очень тщательно. Особое внимание следует обращать на состояние и надежность крепления режущего аппарата, подшипников передач и деталей механизма подъема.

У режущего аппарата проверяют состояние и положение пальцевого бруса. Нормально пальцевой брус должен располагаться так, чтобы забег у наружного башмака был 35—55 мм. Пальцы должны быть закреплены надежно, а пальцевые пластинки (вкладыши) — находиться в одной плоскости. Нож в прорезях пальцев должен двигаться свободно, без заеданий и излишних зазоров. Сегменты должны быть острыми, без трещин и зазубрин и прочно прикреплены к спинке ножа. Зазор между прижимными лапками и ножом допускается не более 0,2—0,3 мм. Передние концы сегментов устанавливаются без зазора с вкладышами пальцев, а у нижнего основания сегмента оставляют зазор не более 1 мм.

В крайних положениях ножа средняя линия сегмента должна совпадать со средней линией пальца. Отклонения допускаются не более 5-мм.

Проверяют также смазку во всех подшипниках и при необходимости смазывают трущиеся детали в соответствии с таблицей смазки.

Подготовка трактора имеет важное значение при комплектовании косилочного агрегатов. Для работы с навесной косилкой КС-2,1 колею трактора устанавливают в 140—150 см и правильно располагают механизм навески. При работе с трактором МТЗ-50 и МТЗ-50ПЛ опускают навесное устройство и регулируют положение нижних тяг так, чтобы сферические шарниры располагались на высоте 40 см от почвы.

У других тракторов поднимают механизм навески и нижние тяги устанавливают на высоте 65 см от почвы (до центров сферических шарниров), затем опускают гидромеханизмом продольные тяги и ограничивают их опускание (не ниже 40 см) установкой хомутика на шток гидроцилиндра. Косилку, установленную на стойках, навешивают на трактор и после установки шарнира карданной передачи на вал отбора мощности блокируют продольные тяги навески так, чтобы рама косилки не смещалась относительно продольной оси трактора. После присоединения гидромеханизмом поднимают косилку и изменением длины верхней тяги выравнивают раму относительно поверхности почвы.

Настройка и регулировка узлов и механизмов косилки выполняются различно в зависимости от конструкции машины. Но имеются регулировки, и главным образом режущих аппаратов и механизмов управления ими, которые выполняются примерно одинаково у всех машин.

У всех косилок перед началом работы регулируют: положение ножа относительно пальцев и шатуна; наклон режущего аппарата; высоту среза; подъем режущего аппарата; давление башмаков (полозки башмаков должны легко скользить по поверхности почвы и хорошо приспосабливаться к рельефу участка); положение полевой доски и отводящих прутков; механизм передачи движения (натяжение ремней, зацепление зубьев шестерен).

Обкатка. После регулировки обкатывают косилку вхолостую в течение 1 ч сначала на малой частоте вращения вала двигателя трактора, затем на нормальной. В процессе обкатки останавливают двигатель и проверяют состояние всех частей машины. Устранив обнаруженные неисправности, пускают агрегат в работу.

В течение первого часа работы через каждые 15—20 мин проверяют затяжку болтов и гаек и особенно тщательно следят за состоянием режущего аппарата и механизмов передачи движения.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Носилки-плющилки и косилки-измельчители"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы