Строй-Техника.ру

Строительные машины и оборудование, справочник

Для взвешивания рулонов, кип, стоп листовой бумаги обычно используют весы с квадрантным силоизмерителем, снабженные циферблатным указательным прибором, печатающим и суммирующим аппаратами. Они позволяют визуально наблюдать, а также печатать на контрольной и операционной бумажных лентах шириной до 145 мм массу груза, номер отвеса, партию и дату взвешивания. Весы позволяют суммировать отдельные взвешивания до 1000 т груза в течение любого времени (сутки, неделя, месяц и т. д.) и выдают чек. Наибольшая допустимая нагрузка весов составляет 500, 1000, 2000 и 3000 кг, наименьшая — 25 кг. Допустимое расхождение между визуальным отсчетом по шкале циферблата и данными оттисков на ленте не превышает ±1 кг.

Для обеспечения поточности движения рулонов и кип на платформе весов устанавливают приводной конвейер. Рулоны и кипы к весам подаются конвейерами. После взвешивания включается конвейер платформы весов, рулоны и кипы передаются с весов на транспортные средства.

Часто конвейер изготовляют опускающимся многоцепным (для кип) или приводным роликовым (для рулонов). Для взвешивания груза конвейер с грузом опускают, при этом груз ложится на платформу весов. Для удаления груза с весов конвейер автоматически приподнимается и груз передается дальше по поточной линии. Обслуживает весы оператор, регулирующий работу всей поточной линии.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К упаковке рулонов бумаги предъявляются высокие требования, так как от качества упаковки зависят сохранность рулонов, применяемое оборудование и его производительность при работе на складах, погрузке и выгрузке из вагонов.

На современной фабрике с суточной выработкой 600 т бумаги необходимо упаковывать до 1000—1400 рулонов в сутки, в зависимости от размеров рулонов. В этих условиях для упаковки рулонов могут применяться только поточные линии, оборудованные высокопроизводительными агрегатами. Поэтому упаковку рулонов осуществляют на специальных агрегатах — рулоноупако-вочных станках. Неотъемлемой частью любого агрегата является устройство для намотки оберточной бумаги на рулон и загибания боковых кромок упаковочной бумаги, торцеклеильный (торце-вальный) пресс для заделки торцов с наклейкой торцевых бумажных кругов.

Перед рулоноупаковочным станком устанавливается центрирующее устройство для рулонов.

В настоящее время выпускаются разнообразные полуавтоматические и автоматические рулоноупаковочные станки. Создаются опытные образцы упаковочных машин, в которых станок для обертывания рулонов бумагой и загибания торцов оберточной бумаги совмещается в один агрегат с торцевальным станком для приклеивания торцовых кругов.

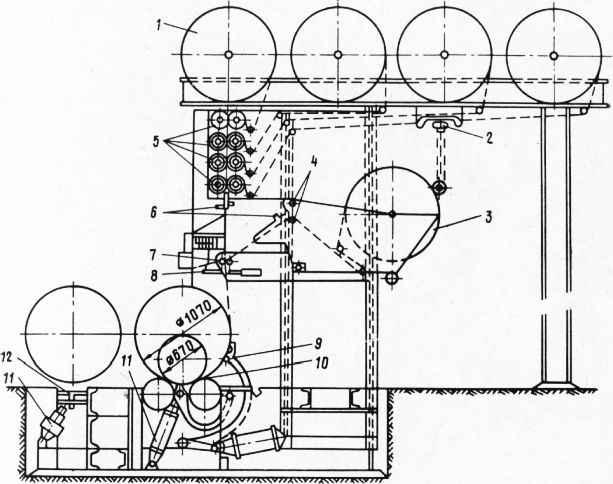

Рис. 1. Схема полуавтоматического рулоноупаковочного станка:

1 — рулон упаковочной бумаги; 2— подъемник для рулонов ленты; 3 — рулон ленты для дополнительной заклейки краев рулона; 4— тяговые валики; 5 — основные тяговые валики; 6 — режущие ножи; 7 — перемещающийся пистолет-распылитель; 8 — первичный натяжной валик; 9 — прижимное устройство; 10 — несущие валы; 11 — сталкиватели; 12 — центрирующее устройство

Выпускают и разнообразные упаковочные и передвижные торцевальные прессы, позволяющие создать в любых условиях на фабриках механизированные и автоматизированные поточные линии по упаковке рулонов бумаги.

Схема современного рулоноупаковочного станка приведена на рис. 1. Станок обертывает рулон упаковочной бумагой обычно в пять-шесть слоев. Он имеет станину, на верхней части которой устанавливаются рулоны упаковочной бумаги с различной шириной полотна для упаковки рулонов разцого формата.

Современные станки обычно имеют до 10 раскатов с рулонами оберточной бумаги. Оберточная бумага сматывается с одного из рулонов, проходит через тяговые валы и подводится под рулон бумаги, находящийся на несущих валах станка. Во время последних трех оборотов рулона оберточная бумага с помощью рычажного валика начинает соприкасаться с верхним клеевым валиком, который снимает клей с нижнего валика, погруженного в ванну с клеем. К концу упаковки оберточная бумага автоматически обрезается. Края бумаги загибаются на торцы рулона специальным приспособлением.

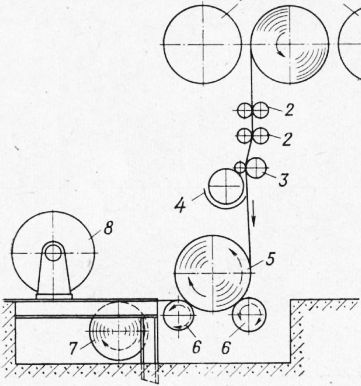

Рис. 2. Схема рулоноупаковочного станка:

1 — рулоны оберточной бумаги; 2 — тянущие валики; 3 — валик для нанесения клея; 4 — клеевая ванна; 5 — упаковываемый рулон; 6 — несущие валы станка; 7 — бобины с лентами для намотки нх на кромки рулона; 8 — торцеклеильный пресс

При упаковке рулонов, подвергающихся неоднократным перегрузкам при доставке потребителям, иногда на кромки рулона поверх упаковочной бумаги со специального раската наматывается в три-восемь слоев узкая бумажная лента. Наличие на кромках рулона бумажной ленты предотвращает рулон от повреждений при вертикальном складировании, амортизирует его при падении и т. д. Считают, что при нанесении бумажных лент повреждение рулонов при транспортировании снижается на 25—30%.

Бобины с бумажной лентой располагаются в средней части рамы станка. Подъем бобин к стойкам раската осуществляется электрической талью.

В некоторых конструкциях рулоноупаковочных станков бобины с узкими лентами для намотки их на кромки рулона устанавливаются не в верхней части станка, а внизу между рулоноупаковочным станком и торцевальным прессом. Для намотки краевых лент несущим валам придают обратное вращение, что способствует повышению плотности намотки краевых лент.

Для регулирования плотности намотки оберточной бумаги станок имеет прижимное устройство в виде ролика, который при помощи пневматического цилиндра через рычажную систему прижимает оберточную бумагу к рулону. В торцевальном прессе размещено центрирующее устройство для рулонов.

Работа станка осуществляется следующим образом. Штанги для размотки оберточной бумаги заводятся в рулоны и закрепляются зажимными втулками. Рулоны вместе со штангами краном поднимаются на опорную станину. Каждая штанга с рулоном снабжается тормозом с диаметром тормозного шкива 250 мм для обеспечения необходимого натяжения оберточной бумаги.

Клеевая ванна, изготовленная из нержавеющей стали, заполняется клеем. В ванну погружается валик, к которому прижимается верхний валик меньшего диаметра. К верхнему валику с расположением центров валов близко к горизонтальному прижимается третий валик. Полотно оберточной бумаги проходит вертикально между вторым и третьим валиками. Количество наносимого клея регулируется величиной погружения нижнего валика в клеевую ванну и усилием прижима валиков друг к другу. Уровень погружения валика в ванну изменяется перемещением ванны при помощи винтов.

По торцам валика, погружаемого в ванну, установлены шаберы, передвигающиеся в поперечном направлении и удаляющие клей с концов валика. При этом клей не наносится на ту часть бумаги, которая загибается на торцы рулона. Вместо клеевой ванны могут применяться перемещающиеся пистолеты-распылители.

Станок оборудован двумя несущими валами, на которые опирается обертываемый рулон бумаги. У одного из них диаметр (200—250 мм) в 2 раза меньше диаметра другого (400—500 мм). Оба вала являются приводными. Вал меньшего диаметра приводится во вращение от электродвигателя через редуктор, второй вал приводится во вращение от первого через цепную передачу с передаточным числом 1 : 2.

На несущем валу меньшего диаметра с обоих концов установлены так называемые загибатели концов бумаги на торцах рулона. Загибатели можно передвигать в осевом направлении пневматическими цилиндрами двойного действия, расположенными на концах валиков. При настройке станка на определенную ширину рулона загибатели автоматически подвигаются на место, где оберточная бумага загибается на торцы упаковываемого рулона.

В результате включения привода клеильных валиков конец оберточной бумаги проводится через бумаговедущие валики, клеильную часть, прижимной валик и подводится к несущим валам станка под упаковываемый рулон. Несущие валы приводятся в движение от двигателя, и рулон обертывается упаковочной бумагой. В момент обертывания рулона оператор в торцы рулона бумаги вставляет предохранительные бумажные круги.

Когда слой упаковочной бумаги достигает необходимой толщины, рычажный валик при помощи рычагов и цилиндра продвигается к клеильному валику, и на поверхность бумаги наносится клей. Как только проклеенная часть пройдет обрезающие ножи, нажимается обрезной рычаг и бумага обрезается стационарным зубчатым ножом. После этого привод несущих валов останавливается.

Несущие валы установлены так, что их верхняя образующая находится на уровне пола. После остановки несущих валов рулон пневматическим толкателем сталкивается с них и подкатывается к торцевому прессу-станку для обработки торцов рулона. Здесь, после центрирования рулона, на торцы его вручную накладывают вырезанные на станке и промазанные клеем бумажные круги.

При помощи двух плит, перемешающихся от пневматических цилиндров, бумажные торцовые круги прижимаются к торцам рулона. Диски электрическим обогревом нагреваются до 70 °С, чтобы ускорить высыхание клея.

Рулоноупаковочные станки и торцевальные прессы управляются с пультов.

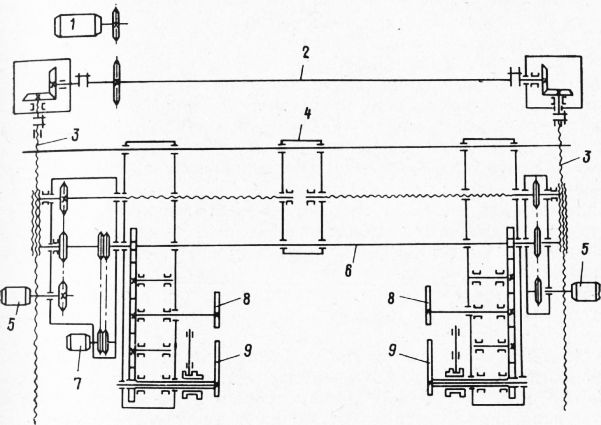

На рис. 3 приведена кинематическая схема рулоноупаковоч-ного станка. На раме сварной конструкции по направляющим при помощи ходовых винтов перемещается жесткая рама с загибочным механизмом. Он приводится в движение от индивидуального электродвигателя через шлицевой валик и зубчатые передачи, размещенные в корпусе каретки. Левый механизм имеет ограниченное перемещение, правый — свободное. Крайние положения регистрируются конечными выключателями.

По ширине машины механизмы перемещаются от индивидуального электродвигателя через цепную передачу и ходовой винт. Ход рамы по высоте рулона ограничивается конечным выключателем, связанным с электродвигателем подъема рамы.

Малая лопасть загибочного устройства служит для загибания кромки оберточной бумаги и совершает только вращательное движение. Большая лопасть служит для сглаживания загнутой кромки и совершает одновременно вращательное и возвратно-по-ступательное движение.

Подъемная система устройства для загибания кромок опускается вниз до тех пор, пока валик, регистрирующий диаметр рулона, не придет в соприкосновение с рулоном. Электрические импульсы останавливают движение подъемника вниз и заставляют загибочное устройство приблизиться к торцам рулона.

После того как оба загибочных устройства займут необходимое положение, загибочным лопаткам сообщается вращательное движение, продолжающееся до завершения полного рабочего цикла, который регулируется реле времени, настраиваемым соответственно диаметру рулона. Реле времени останавливает загибочные лопатки и воздействует на подвижные части станка, возвращая их в первоначальное положение.

Малая лопасть имеет форму лопатки. Площадь ее составляет около 25% от площади круга диаметром 320 мм (наружная поверхность лопасти очерчена окружностью диаметром 320 мм).

Рис. 3. Кинематическая схема рулоноупаковочного станка:

1 — электродвигатель для привода вертикальных винтов; 2 — поперечный валик; 3 — вертикальные валы для перемещения каретки; 4 — промежуточная опора; 5 — электродвигатели для горизонтального перемещения каретки; 6 — шлицевой валик; 7 — электродвигатель для привода лопастей; 8 —малые лопасти загибочного устройства; 9 — большие лопасти загибочного устройства

Продолжительность упаковки одного рулона составляет 30—60 с. Для настройки станка на упаковку рулона другой длины затрачивается 100—110 с.

Для загибания кромок упаковочной бумаги на рулон применяют различные загибочные устройства. В одном из них загибание кромок бумаги осуществляется пятью лопастями, смонтированными на стержнях с пружинами и резиновыми амортизаторами. Диск с лопастями перемещается по приводному валу пневматически. При вращении диска и рулона на несущих валах станка лопасти, поочередно прижимаясь к торцу рулона, загибают оберточную бумагу. Имеются загибочные устройства, представляющие собой крылатки большого диаметра с 8—12 лопастями.

Перед загибанием кромок упаковочной бумаги на торцы рулона с каждой стороны вставляют по одному-два внутренних бумажных торцевых диска.

После загибания кромок рулон сталкивателем подается к торцевальному прессу для заклеивания торцов. Торцевальный пресс, или торцеклеильный пресс, представляет собой два цилиндрических диска диаметром 1000—1600 мм, передвигающиеся по двум рельсам на роликах от пневматических цилиндров- Длина хода каждой плиты 400—600 мм. Расположение второй плиты по отношению к первой на рельсах можно регулировать ступенчато с шагом около 150 мм. Перемещение плит позволяет осуществлять приклеивание и подпрессовку рулонов бумаги различной длины. Требуемое давление воздуха для перемещения плит 0,5— 0,8 МПа.

Часто устанавливают друг за другом два торцеклеильных пресса: на каждом из них на торец рулона приклеивается по одному бумажному диску.

Плиты имеют электрический обогрев. Мощность нагревателя для каждой плиты 4—5 кВт, питание — от сети переменного тока напряжением 60 В. Температура нагрева плит 60—80 °С.

В последних конструкциях мощность для нагрева каждой плиты доводят до 20—30 кВт при температуре нагрева плит 150—200 °С.

Каждая плита имеет отверстия — вакуумные присоски. Между рельсами расположено центрирующее устройство, представляющее собой две передвижные шайбы, прижимаемые к торцам рулона.

Бумажные круги, предварительно покрытые клеем, накладывают на диски, где они удерживаются вакуумными присосками. Диски перемещаются по оси и прижимают бумажные круги к торцам рулонов. Круги остаются на дисках до тех пор, пока не приклеятся к торцам рулона. На приклейку затрачивается около 20 с при электрическом нагреве до 60 °С и около 5 с при нагреве до 200 °С.

После приклейки торцовых кругов диски станка отходят друг от друга и рулон сталкивателем, расположенным между рельсами для перемещения дисков, сталкивается на транспортные средства.

Имеются конструкции торцеклеильных прессов, у которых плиты передвигаются не по рельсам, уложенным на уровне пола, а по верхней раме пресса. Таким образом, плиты оказываются подвешенными к раме станка. Зазор между нижней частью плит и полом не превышает 15 мм.

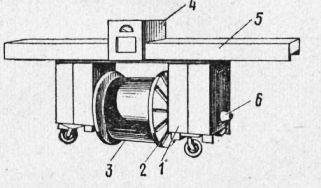

Для фабрик небольшой производительности и при частой смене вида вырабатываемой бумаги применяются небольшие передвижные торцеклеильные прессы, которые легко могут быть приспособлены к условиям любой фабрики. Изготовляются и передвижные торцеклеильные прессы, совмещенные с весами для взвешивания рулонов. Весы автоматически печатают штамп с указанием даты, массы рулона, партии и др. Рабочий приклеивает печатный штамп на торец рулона.

Рис. 4. Передвижной торцеклеиль-ный пресс:

1 — передвижная стойка; 2 — плита; 3 — рулон бумаги; 4 — пульт управления; 5 — рама; 6 — пневмоцилиндр для прижима плит

Наружные защитные круги для торцеклеильного пресса могут быть покрыты пленкой из полиэтилена или поливинилхлорида массой 20—30 г/м2. В этом случае отпадает необходимость в использовании клея. Однако такие рулоны трудно хранить при многоярусной укладке на складе на торец из-за скольжения рулонов друг по другу.

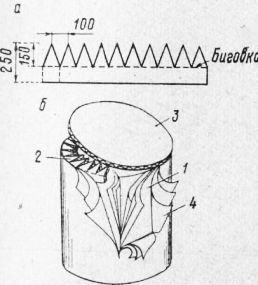

Рис. 5. Упаковка рулонов высококачественной бумаги:

а — защитный бандаж; б — схема упаковки; 1 — гудронированная бумага; 2 — защитный бандаж из гофрированного картона; 3 — защитные круги из гофрированного картона; 4 — сульфатная оберточная бумага

При упаковке рулонов высококачественной бумаги, например бумаги — основы фотоподложки, для предупреждения сминания кромок и торцов рулонов при транспортировке применяют специальные бандажи и круги из трех- и пятислойного гофрированного картона.

На дисковых ножницах нарезают полосы из гофрированного картона шириной 250 мм и длиной на 100 мм больше длины

окружности рулона. Из этих полос путем высечки изготовляю-защитные бандажи. На края рулона, обернутой двумя-тремя слоями влагозащитной бумаги, накладывают бандажи и концы их склеиваются. Затем зубцы бандажей загибаются на торцы рулона, сверху накладывается один-два кругг из гофрированного картона. Последующие четыре-пять слое упаковочной бумаги должны быть шире формата рулона и за гнуты на торцы поверх защитных кругов. Сверху приклеиваются обычные торцевые круги.

Защитные приспособления из гофрированного картона на дежно предохраняют кромки торцов рулонов от повреждений npi транспортировании.

Наряду со станками с обычной намоткой бумаги в несколькс слоев на рулон изготовляются рулоноупаковочные станки с так называемой спиральной намоткой. Основным недостатком станков с обычной намоткой бумаги является то, что при смене длины рулона приходится переходить на нужный формат оберточной бумаги. При частой смене длины рулонов производительность станка резко снижается.

В станках со спиральной намоткой на рулон наматывается по спирали бумажная лента шириной 250—300 мм. Нахлестка одной ленты на другую составляет 130—160 мм.

В верхней части станины станка устанавливаются три рулона оберточной ленты: два из них — для намотки ленты на концы упаковываемых рулонов, а третий — для спиральной намотки. Лента с рулона для спиральной намотки направляется на упаковочный рулон через ролик, ось которого непараллельна оси упаковываемого рулона. Это придает ленте при вращении рулона спиральное движение. Многослойная спиральная намотка оберточной бумаги и намотка бумаги по краям рулона обеспечивают более надежную упаковку рулона. На этом станке при упаковке рулонов любой длины используют оберточную бумагу одной ширины, поэтому не надо регулировать станок при изменении длины рулона.

Продолжительность намотки упаковочной ленты длиной 30,5 м на рулон диаметром 0,76 м составляет 30 с. Внутренние торцовые круги вставляются до или во время загибания торцовых кромок упаковочной бумаги. Натяжение бумажных лент для спиральной намотки и для намотки на торцы рулона осуществляется отдельными механизмами. Система блокировки обеспечивает необходимую последовательность выполнения операций.

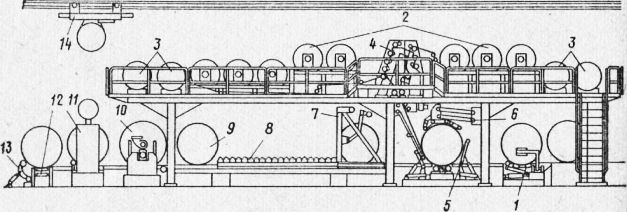

На рис. 6 приведена автоматическая поточная линия производительностью 100 рулонов в час, обслуживаемая двумя рабочими.

Линия предназначена для упаковки рулонов диаметром от 500 до 1500 мм, длиной от 400 до 2800 мм и массой рулона от 100 до 3500 кг.

Рулон вначале центрируется на центрирующем устройстве и поступает на упаковочный станок, где автоматически обертывается в оберточную бумагу. Необходимая ширина оберточной бумаги для рулона определенной длины, поступившего на обертывание, устанавливается с помощью импульсов, которые подаются концевыми выключателями, расположенными в полу. Импульсы поступают к переключателям, которые включают в работу на размотку рулоны оберточной бумаги, установленные в верхней части станка. Число рулонов оберточной бумаги диаметром 1000 мм разного формата может достигать 10 шт.

Бумага с каждого рулона подается парой валиков. Для обрезания промежуточной и наружной обертки в машине предусмотрены два ножа. Постоянство натяжения оберточной бумаги поддерживается автоматически импульсом, который пружинящее устройство передает дисковым тормозам.

Для приклеивания конца обертки клеильное устройство и нож, обрезающий наружную обертку, синхронизированы таким образом, что клей поступает на длине 30 см. Для того чтобы клей не попал на торцы рулонов, ширину подачи клея регулируют передвигающимися вдоль клеильного валика шаберами, получающими свой импульс от концевых выключателей, установленных в полу.

Рис. 6. Схема современной поточной линии по. упаковке рулонов фирмы «Вяртсиля» (Финляндия):

1 — центрирующее устройство; 2 —рулоны оберточной бумаги; 3 —запасные рулоны оберточной бумаги; 4 — рулоноупаковочный станок; 5 — устройство для автоматической проводки конца упаковочной бумаги на рулон; 6 — устройство для регулирования натяжения оберточной бумаги; 7 — подвижная рама с толкающим роликом для проводки рулона через загибочное устройство; 8— зубчатое кромкозагибочное устройство; 9 — рулон; 10 — торцеклеильный пресс; 11 — весы; 12 — конвейер; 13 — упор; 14 — грузоподъемное устройство для подъема на станок рулонов оберточной бумаги

Оберточная бумага подается вниз при помощи перфорированных ремней с вакуумным присосом. Вначале обертка обводится вокруг рулона при помощи нескольких ременных устройств, снабженных приводом. При изменении длины рулона свисающее полотно прежней оберточной бумаги отводится вверх автоматически.

На станке рулон упаковывается в оберточную бумагу разной плотности: для внутренних слоев применяется оберточная бумага плотностью 150—200 г/м2, для наружных слоев 200—250 г/м2.

Наружную обертку можно подавать со всех рулонов оберточной бумаги. При надобности на некоторых из этих рулонов может быть намотана бумага для внутренних слоев. Обертка подается друг за другом автоматически, вначале внутренняя обертка и приблизительно за 1 м до ее конца начинает поступать наружная обертка. Внутренней обертки всегда навивают один виток, а наружной — четыре-шесть витков. Выбор ширины оберточной бумаги осуществляется автоматически. После намотки оберточной бумаги рулон выталкивается с несущих валов станка.

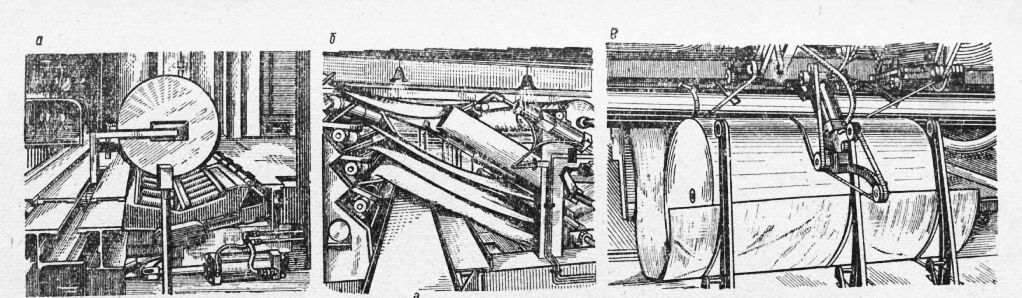

Рис. 7. Агрегаты поточной линии по упаковке рулонов:

а — центрирующее устройство; б — тянущие валики для подачи оберточной бумаги; в — подача конца упаковочной бумаги на рулон с помощью ременных устройств; г — зубчатое кромкозагибоч-ное устройство; д — подвижная рама для проводки рулона через кромкозагибочное устройство

Оригинально и просто выполнено в станке загибочное устройство. Загибание кромки обертки осуществляется между двумя балками, на.внутренних поверхностях которых закреплены зубья определенного профиля, изготовленные из древесины или пластмассы. Рулон проводится между балками подвижной рамой, снабженной толкающим роликом, который может перестанавливаться в вертикальном направлении соответственно диаметру рулона.

В то время, когда рулон в обертке катится к стопору, находящемуся перед загибочным устройством, подвижная рама, выполнившая свой рабочий цикл с предыдущим рулоном, возвращается в исходное положение. В этой стадии толкающий валик поднят в верхнее положение, а загибающие балки разведены в стороны. Когда рама, пройдя над рулоном, остановится, толкающий валик начинает опускаться позади рулона и останавливается в соответствии с импульсом, который подается концевым выключателем. Одновременно с этим загибающие балки независимо друг от друга подаются в направлении к рулону винтовым устройством, снабженным двигателем, и, подойдя к рулону, останавливаются передвигающимися с балками концевыми выключателями, установленными в плоскости передней вертикальной поверхности зубьев.

После этих предварительных операций подвижная рама вместе с рулоном начинает двигаться при помощи электродвигателя в направлении технологического потока и передаёт рулон с уже загнутыми кромками в торцеклеильный пресс.

Длина зубчатых балок соответствует длине окружности наибольшего рулона.

Кромкозагибочное устройство приводится в действие импульсом, получаемым от торцеклеильного пресса. Работа кромкоза-гибочного устройства полностью автоматизирована.

Затем рулон поступает в торцеклеильный пресс, где рабочий укладывает торцевые круги на плиты пресса, удерживаемые вакуумом. При силе сжатия 50 кН и температуре поверхности 200 °С требуемое время прессования составляет 5 с. Мощность для нагрева каждой плиты равна 30 кВт. Температура на поверхности плиты регулируется термостатами. Пневматическим стал-кивателем рулон удаляется с торцеклеильного пресса и поступает на весы.

Для установки станка требуется помещение шириной 7 м, высотой 7 м.

К числу преимуществ рассматриваемого рулоноупаковочного тика относятся: высокая степень автоматизации; автоматически устанавливаемый широкий диапазон обработки рулонов; автоматическое обертывание рулонов оберточной бумагой; простота загибания кромок оберточной бумаги; плотная упаковка рутонов; отсутствие повреждений рулонов; низкая потребность в рабочей силе; высокая производительность.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Оборудование для взвешивания и упаковки рулонов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы