Строй-Техника.ру

Строительные машины и оборудование, справочник

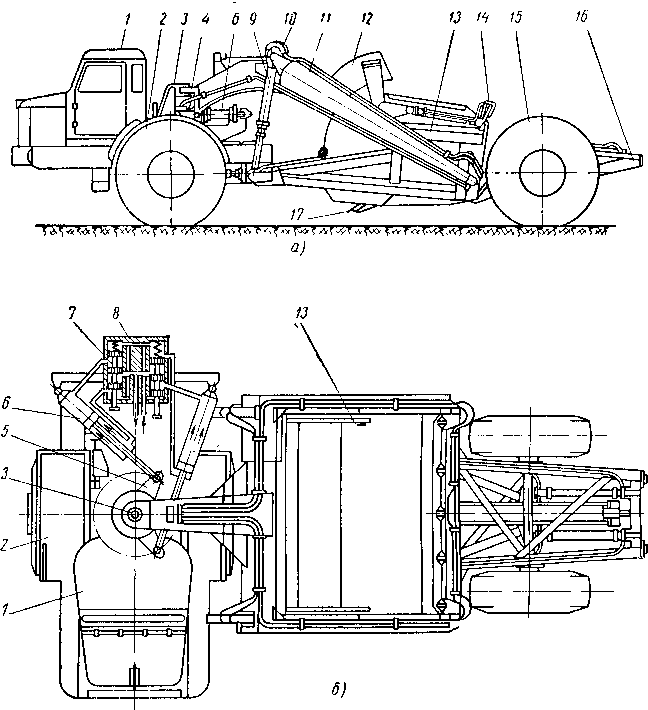

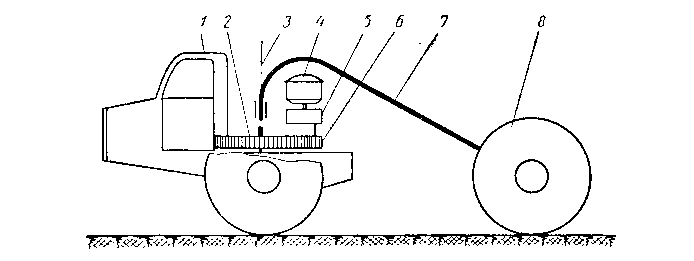

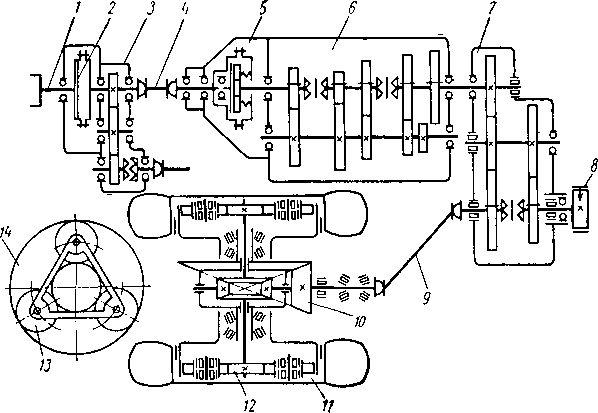

Одноосный строительный тягач состоит из двигателя, трансмиссии и двух ведущих колес. Самостоятельно на двух колесах одноосный тягач перемещаться не может, и поэтому он перемещается, как и работает, в сцепе с рабочим оборудованием, смонтированным также в виде одноосного агрегата. С последним одноосный строительный тягач соединяют при помощи специального седельно-сцепного и поворотного устройства, при этом получают ту или иную самоходную строительную машину, — самоходный скрепер (рис. 31), грейдер-элеватор, землевозную тележку, панелевоз и др.

Наиболее широко распространены одноосные тягачи с двигателями мощностью 150—450 кет (200—600 л. с.).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

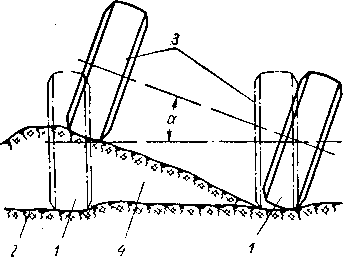

Седельно-сцепное устройство. Одним из основных преимуществ одноосного тягача является его высокая маневренность. Радиус поворота такого тягача, работающего с прицепом, равен базе всей машины (одноосного тягача и прицепа). Такой сравнительно малый радиус поворота возможен благодаря особому сцепному устройству, которое позволяет всему тягачу с кабиной, двигателем и колесами поворачиваться вокруг своей вертикальной оси на 90° в обе стороны от продольной оси всей машины. При повороте тягача на 90° последний описывает окружность с радиусом, равным базе машины, вокруг неподвижного центра, находящегося на линии оси задних колес. Это же седельносцепное устройство позволяет поворачиваться передней оси или оси прицепа при движении по поперечным неровностям пути. Так, например, при наезде левого колеса тягача на должают оставаться в сцеплении с дорогой, так же как и колеса прицепа, благодаря тому что седельно-сцепное устройство позволяет тягачу повернуться в поперечной и вертикальной плоскости относительно прицепа на определенный угол а.

Седельно-сцепное и поворотное устройство конструктивно выполнено следующим образом. На раме тягача закреплена горизонтальная ось, на которой в двух подшипниках скольжения установлен специальный кронштейн. В кронштейне имеются также подшипники скольжения, в которых покоится вертикальная ось, состоящая из двух пальцев разного диаметра. Эти пальцы при помощи фиксаторов закреплены в двух литых подшипниках (верхнем и нижнем) стойки передней рамы прицепа.

Поворот тягача с целью изменения направления движения происходит вокруг вертикальной оси. Стойка прицепа выполняется в виде арки, с тем чтобы во время поворота колесо тягача могло пройти под этой аркой. При этом следует предусмотреть возможность поворота тягача и в том случае, если колесо, подошедшее под арку, окажется из-за неровности почвы несколько выше другого колеса. Установлено, что достаточно поднять арку над колесом на 1/4—1/3 диаметра колеса (меньшее значение для машин большей мощности и большее значение для машин меньшей мощности).

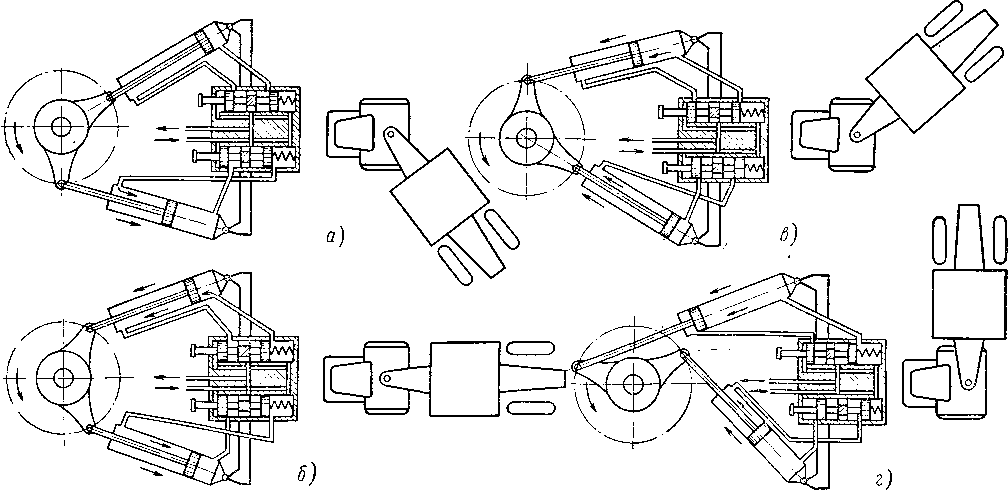

Механизмы, поворачивающие тягач вокруг вертикальной оси седельно-сцепного устройства, бывают электрические и гидравлические. Электрический механизм поворота, схема которого показана на рис. 4, состоит из ведомой шестерни, жестко укрепленной на тягаче, ведущей шестерни, установленной на прицепе, электродвигателя и редуктора. Ось ведомой шестерни совпадает с вертикальной осью поворота тягача. При вращении ведущей шестерни последняя обегает ведомую шестерню, причем происходит поворот тягача относительно прицепа. Ведущая шестерня приводится во вращение через редуктор от электродвигателя. Питание последнего электроэнергией происходит от генератора, приводимого во вращение двигателем внутреннего сгорания. Управление механизмом поворота осуществляется при помощи электрических переключателей из кабины водителя.

Электрический механизм поворота целесообразно применять в тех случаях, когда схема управления прицепной машины принята также электрической.

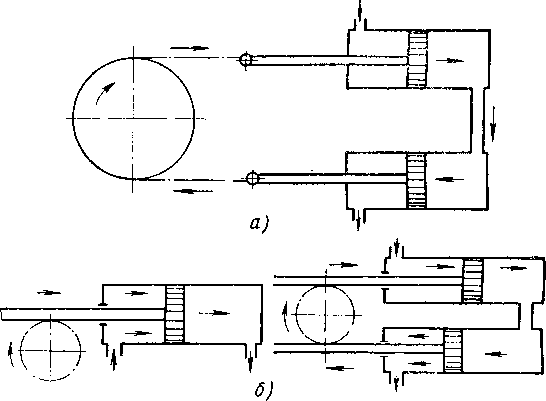

Гидравлический механизм поворота состоит из гидроцилиндров, гидронасоса и приборов управления. В гидравлических механизмах поворота применяют различные способы преобразования поступательного движения штока гидроцилиндра во вращательное. На рис. 5, а изображена схема цепной передачи. В этом случае на прицепе или тягаче устанавливают два гидроцилиндра, штоки которых соединены с пластинчатой многорядной цепью. Цепь охватывает звездочку, закрепленную на тягаче (или на прицепе). При работе одного из гидроцилиндров происходит поворот звездочки относительно гидроцилиндров и тягача относительно прицепа.

Менее громоздким является зубчатореечный механизм поворота, схема которого показана на рис. 5, б. Шестерня, закрепленная на прицепе или тягаче, находится в этом случае в зацеплении с зубчатой рейкой, приводимой в движение поршнем гидроцилиндра. При движении зубчатой рейки происходит поворот шестерни или вращение рейки и гидроцилиндра вокруг шестерни, в результате чего происходит поворот тягача.

Двухцилиндровый зубчатореечный механизм поворота работает аналогично одноцилиндровому. Он несколько сложнее по конструкции, так как имеет два гидроцилиндра, но этот недостаток компенсируется уменьшением диаметра гидроцилиндров, уменьшением размеров шестерен и уменьшением нагрузки на зубья последних.

Более целесообразно устанавливать гидроцилиндры не на прицепе, а на тягаче, так как при этом облегчается подвод к ним масла от гидронасоса, устанавливаемого также на тягаче.

Получила распространение также конструкция механизма поворота тягача, при которой два гидроцилиндра, закрепленные шарнирно на самом тягаче, воздействуют своими штоками на проушины траверсы — стойки рамы прицепа.

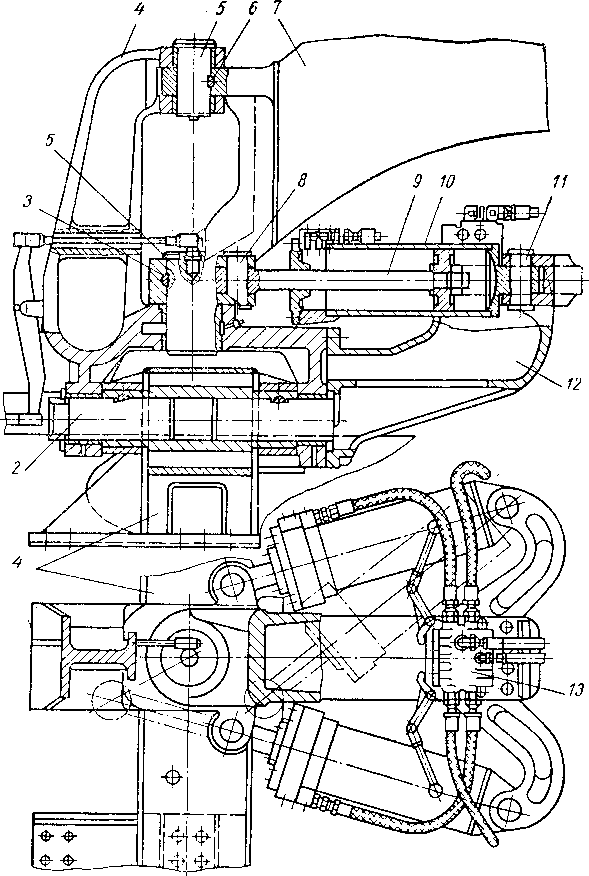

Кривошипный механизм поворота тягача МАЗ-529 состоит из масляного бака; гидронасоса; предохранительного клапана; центрального распределителя масла, управляемого водителем при помощи рулевого колеса; маслопроводов; маслораспределительной коробки тяг и рычагов; следящей системы.

Центральный распределитель механизма поворота состоит из золотника, установленного на валу рулевой колонки на двух упорных шариковых подшипниках, корпуса и крышки золотниковой коробки.

Система управления поворотом работает следующим образом. Предположим, что тягач повернут на 90° влево относительно продольной оси прицепа. При повороте рулевого колеса вправо рулевой вал перемещает золотник центрального распределителя. Золотник направляет поток масла от масляного насоса по трубопроводу к золотниковой распределительной коробке. В распределительной коробке поток масла разделяется на два направления и поступает к левому и правому цилиндрам поворота.

Правый золотник золотниковой коробки утоплен коленчатым рычагом, соединенным тягой с правым цилиндром. Направление потоков масла и движения поршней цилиндров поворота на рисунке показаны стрелками. При этом поворот тягача происходит влево.

При подходе правого цилиндра к положению мертвой точки коленчатый рычаг отводится от стержня правого золотника и пружина начинает перемещать золотник в переднее положение. Не доходя 3° до мертвой точки, золотник своим средним пояском перекрывает канал, по которому масло поступает в сливную магистраль; при этом через отверстие в золотнике средний поясок соединяет между собой обе полости правого цилиндра. В этом случае масло от масляного насоса поступает в правый цилиндр со стороны, противоположной штоку. Поворот тягача производится двумя цилиндрами одновременно. При подходе поршня первого цилиндра к положению мертвой точки коленчатый рычаг, соединенный тягой с левым золотником распределительной коробки левого цилиндра, начинает утапливать этот золотник. Не доходя 3° до мертвой точки, средний поясок золотника перекрывает сливную магистраль и соединяет между собой обе полости левого цилиндра.

При дальнейшем повороте тягача (пройдя 3° после мертвой точки) перемещающийся золотник, полностью переключив полость левого цилиндра, открывает магистраль слива. Масло от масляного насоса поступает в левый цилиндр со стороны, противоположной штоку. Дальнейший поворот тягача осуществляется двумя цилиндрами одновременно. Сливная магистраль от распределительной коробки идет к центральному распределителю и к масляному баку.

При повороте тягача вправо центральный распределитель меняет направление потока масла на обратное, т. е. по магистрали слива масло подается от центрального распределителя к распределительной золотниковой коробке, а магистраль, бывшая до этого напорной, становится сливной.

Следящее устройство состоит из системы рычагов и тяг, соединяющих рулевую сошку с шаровым пальцем, закрепленным на шарнире прицепного агрегата. Его работа заключается в следующем. При перемещении золотника центрального распределителя масло поступает к цилиндрам поворота тягача и тягач делает поворот. При повороте тягача шаровой палец, закрепленный на шкворне прицепа, через систему тяг и рычагов перемещает рулевой вал, а следовательно, и золотник в исходное положение. Если перемещение золотника (т. е. поворот рулевого колеса) прекращено, то золотник устанавливается в «плавающее» положение, когда все каналы в распределителе соединены между собой. Таким образом угол поворота тягача всегда соответствует определенному углу поворота рулевого колеса.

Трансмиссия одноосных тягачей бывает механической, гидромеханической, реже—электрической и очень редко—гидравлической.

При выборе трансмиссии одноосного тягача следует учитывать положительную особенность этой машины, заключающуюся в возможности передачи крутящего момента от двигателя на колеса без карданных соединений, так как двигатель, все механизмы трансмиссии, а также оси колес установлены жестко на одной раме, причем имеющиеся всего два ведущих колеса являются одновременно и управляемыми. Эти преимущества особенно ощутимы, если вспомнить сложность передачи крутящего момента на управляемый передний мост двухосного тягача, где необходимо применение двух передних передач к двум колесам, компенсирующей муфты и муфты включения передачи к переднему мосту при движении по дорогам с твердым покрытием.

Трансмиссии некоторых конструкций одноосных тягачей имеют карданные сочленения, однако целью установки этих сочленений является только компенсация неточностей, допускаемых при изготовлении деталей и их сборке, а также компенсация перекосов рамы, возникающих во время работы тягача.

Применение карданных сочленений может быть вообще исключено, если соединить жестко фланцевыми соединениями картеры двигателя, муфты сцепления, коробки передач, дополнительной коробки и дифференциала.

Основные преимущества одноосного тягача с точки зрения выбора трансмиссии и общей компоновки машины заключаются, как уже было сказано выше, в возможности создания компактного агрегата для преобразования энергии топлива в поступательную энергию тягача с минимальным количеством второстепенных узлов и деталей при относительно малой массе, высокой долговечности, надежности, универсальности применения и дешевизне изготовления.

Исходя из этих соображений, трансмиссию одноосного тягача следует делать механической или гидравлической. Электрическая трансмиссия также может быть применена, но одно из важнейших преимуществ этой трансмиссии — удобство подвода энергии от двигателя к колесу — в условиях конструкции одноосного тягача не может дать значительного эффекта. Электропривод на одноосном тягаче вообще не дает больших преимуществ по сравнению с механической и гидромеханической трансмиссиями.

Трансмиссию тягача желательно компоновать из узлов и деталей, изготовляемых промышленностью серийно или массово для других машин. При этом необходимо тщательно проверять соответствие технических характеристик применяемых узлов и деталей тем режимам работы, которые создаются на одноосном тягаче.

В качестве примера сравним условия работы дифференциала на одноосном и двухосном тягачах.

Дифференциал, как известно, имеет назначение передавать равномерно на каждое из двух колес крутящий момент от коробки передач и допускать вращение колес с различной скоростью без значительного скольжения по грунту при выполнении поворотов.

Малая ведущая коническая шестерня дифференциала вращает большую ведомую коническую шестерню. Последняя вращается вместе с сателлитами, шестернями полуосей и полуосями как одно целое. Во время поворота внешнее колесо проходит больший путь, чем внутреннее, и поэтому вращается быстрее. При этом большая коническая шестерня передает крутящий момент на корпус и оси сателлитов. Сателлиты, вращаясь вместе с корпусом, своими зубьями давят на зубья двух шестерен полуосей с одинаковой силой, создавая при этом равные крутящие моменты на полуосях и колесах.

Изменение скоростей вращения колес при повороте тягача компенсируется вращением сателлитов вокруг своих осей и сопровождается работой трения подшипников скольжения осей сателлитов и трением тыльной стороны сателлитов о чашки корпуса или шайбы, помещенные между ними. Если поднять одно колесо на домкрате, а другое удержать от вращения, то коническая шестерня полуоси неподвижно стоящего на дороге колеса будет неподвижна, сателлиты, увлекаемые корпусом и большой конической шестерней, будут обегать эту неподвижную шестерню полуоси и вращать с удвоенной скоростью шестерню полуоси поднятого колеса. При этом сателлиты будут интенсивно вращаться в своих подшипниках скольжения значительно быстрее вращаемой ими шестерни полуоси, так как обычно диаметр их и число зубьев меньше, чем у шестерни полуоси.

Одноосный тягач, как уже упоминалось, более маневренная машина, чем обычные тягачи или автомобили.

Работа одноосного тягача довольно часто сопровождается поворотом на месте. Колеса при этом вращаются в разные стороны. Также в разные стороны вращаются и конические шестерни полуосей колес. При этом происходит интенсивное вращение сателлитов. Подобные тяжелые условия подшипников сателлитов типичны только для одноосного тягача. Поэтому подшипники скольжения сателлитов изнашиваются у одноосных тягачей значительно интенсивнее. При проектировании дифференциалов одноосных тягачей следует предусматривать повышение долговечности их деталей с учетом указанных выше условий работы. При эксплуатации одноосных тягачей следует обращать внимание на своевременную смазку и ремонт подшипников сателлитов, с тем чтобы предупредить выход из строя всего дифференциала.

Компоновка одноосного тягача, хотя и не представляет особых трудностей, все же является ответственным моментом при размещении основных узлов тягача, так как от удачного решения этого вопроса зависит устойчивость, проходимость, удобство работы и обслуживания, габаритные размеры, внешний вид и т. д.

Обычно двигатель на одноосном тягаче устанавливают впереди, перед осью колес, с небольшим смещением вправо от продольной оси тягача. Такое расположение двигателя позволяет удобно разместить кабину водителя тягача. При расположении двигателя по центру тягача его из-за дифференциала приходится выносить еще больше вперед и тем самым увеличивать длину тягача, что нежелательно. Двигатель располагается так, чтобы ось его коленчатого вала была несколько выше картера оси колеса и чтобы было место для вала, соединяющего двигатель и коробку передач, располагаемую позади оси колес.

Часто гидротрансформатор или гидромуфту помещают вместе с коробкой передач. Иногда находят целесообразным дисковую муфту сцепления помещать также в картере, соединенном фланцем с коробкой передач. Так, например, на тягаче МАЗ-529Е двигатель, сцепление и коробка передач, находящиеся в одном агрегате, предназначенном для автомобиля, по условиям компоновки одноосного тягача конструктором разобщены, т. е. муфта сцепления вместе с коробкой передач размещены в специальном картере. При этом на маховике двигателя с помощью болтового соединения установлен специально изготовленный диск, в центре которого имеется шлицевая муфта, передающая крутящий момент через карданное сочленение и муфту на первичный вал коробки передач. Между маховиком коленчатого вала и муфтой сцепления помещена коробка отбора мощности, через которую крутящий момент от двигателя передается на гидронасосы управления поворотом тягача и гидронасос управления рабочими органами скрепера.

Коробку отбора мощности нельзя соединять с трансмиссией после муфты сцепления, так как при выключении муфты во время переключения передач будет происходить выключение механизма поворота тягача и машина окажется неуправляемой.

Режим работы одноосного тягача со скрепером резко отличается от работы грузового автомобиля. Коробка передач грузового автомобиля почти все время работает на четвертой и пятой передачах.

Первая и вторая передачи используются только при трогании с места, разгоне и движении по трудным дорогам. Коробка передач тягача, работающего со скрепером, используется, как правило, на низшей передаче при наполнении ковша. Движение тягача с нагруженным скрепером выполняется также на сравнительно низких скоростях, порядка 15—25 км!ч, так как, во-первых, самоходные скреперы, как правило, перемещают грунт по временным грунтовым дорогам и, во-вторых, грузоподъемность самоходного скрепера тягача МАЗ-529Е со скрепером Д-357Г примерно в 2 раза больше, чем грузового автомобиля с тем же двигателем и коробкой передач.

Чтобы компенсировать увеличение грузоподъемности, на одноосном тягаче установлена дополнительная двухскоростная коробка, понижающая скорость тягача. Однако это мероприятие не дало положительных результатов, так как шестерни низших передач, не предназначенные для продолжительной работы на автомобиле, используются на тягаче весьма интенсивно на протяжении всей его работы. В результате на тягачах МАЗ-529Е первых выпусков шестерни первой передачи изнашивались в течение месяца, в то время как на автомобиле они долгое время почти не изнашиваются.

Выпускаемый в настоящее время тягач МАЗ-529Е снабжен той же автомобильной коробкой передач, но с отключенной первой передачей. Таким образом, низшей передачей на тягаче является вторая передача автомобильной коробки передач.

Максимальная скорость одноосного тягача МАЗ-529Е равна 40 км/ч. Путь торможения тягача с полной нагрузкой на горизонтальном участке дороги с твердым покрытием при скорости движения 20 км/ч составляет не более 15 м. Вертикальная нагрузка на ось сцепного устройства тягача от прицепного агрегата не более 80 к (8000 кГ). В случае установки на раму тягача дополнительных агрегатов нагрузка на ось сцепного устройства уменьшается на величину силы тяжести устанавливаемых агрегатов. Общая сила тяжести тягача в снаряженном состоянии без нагрузки равна 90 кн (9000 кГ). Сюда входит вес топлива, воды, смазки, набора инструмента водителя, принадлежностей и дополнительных агрегатов. Сила тяжести сухого тягача составляет 85 кн (8550 кГ).

Габаритные размеры тягача в мм: длина 4200, ширина (по шинам) 2950, высота по кабине (без груза) 2925, колея (по грунту) 2300, дорожный просвет с полной нагрузкой (при статическом радиусе качения шин, равном 815 мм) 570.

На тягаче установлен дизель ЯАЗ-М206А, двухтактный, с непосредственным впрыском и прямоточной продувкой, шестицилиндровый, однорядный, мощностью 121 —131 кет (165—180 л. с.) при 20000 об/мин и максимальным крутящим моментом 691 н. м (70,5 кГ-м) при 1200—1400 об/мин.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Одноосные строительные тягачи"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы