Строй-Техника.ру

Строительные машины и оборудование, справочник

Способ нанесения лакокрасочных покрытий электроосаждением за последние годы получил большое распространение. Согласно прогнозам в ближайшее время подавляющее большинство промышленных грунтовок и однослойных покрытий будут наносить этим способом.

Как производится окрашивание электроосаждением?

Сущность метода заключается в осаждении лакокрасочного материала из его водного раствора на окрашиваемое изделие с помощью постоянного электрического тока. Изделие (анод), движущееся на конвейере, погружается в ванну (катод) с водоразбав-ляемым ЛКМ. При анодном электроосаждении частицы краски имеют отрицательный заряд. В постоянном электрическом поле они движутся к изделию и осаждаются на нем, образуя плотное, нерастворимое в воде лакокрасочное покрытие, равномерное по толщине на всей поверхности изделия. Развитие получает и катодное электроосаждение, т. е. получение покрытия на катоде.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Какие требования предъявляются к ЛКМ. применяемым для электроосаждения?

Они должны обладать хорошей растворимостью в воде и образовывать растворы высокой стабильности. Им должны быть свойственны высокая проникающая способность, при которой по всей поверхности изделия и в труднодоступных местах образуется равномерное по толщине покрытие, хорошая электропроводность и высокий выход по току.

Материалы подразделяют на высоко-и низкоомные с электрической проводимостью соответственно менее 0,1 и более 1 См/м.

Высокоомные материалы наносят при напряжении 150 — 300 В, имеют большой выход по току и хорошую рассеивающую (проникающую) способность. Низкоомные наносят при напряжении 30 — 60 В, у них хуже рассеивающая способность, ниже выход по току.

Каковы преимущества и недостатки электроосаждения?

Основными его преимуществами являются: получение высококачественного плотного покрытия (без потеков, пузырей и других дефектов) равномерной толщины по всей поверхности изделия сложной конфигурации ; хорошее окрашивание острых кромок, углов, внутренних поверхностей и других труднодоступных мест изделия ; полная механизация и автоматизация процесса окрашивания; улучшение санитарно-гигиенических условий труда, обеспечение пожаро- и взры-вобезопасности за счет применения водоразбавляемых материалов; лучшее использование ЛКМ по сравнению с обычными методами окрашивания.

Недостатки электроосаждения заключаются в возможности нанесения только однослойного покрытия, в необходимости больших производственных площадей и применении дорогостоящего оборудования.

При анодном электроосаждении стоимость покрытия значительно ниже, чем при катодном, так как катофорезные ванны, трубопроводы и арматура должны быть выполнены из кислотостойких материалов. Однако анодное осаждение ведет к частичному растворению металла, чего не происходит при катодном процессе. Другими преимуществами катодного электроосаждения являются: более высокая степень защиты от коррозии при малой толщине покрытия; хорошая химическая стойкость покрытия, особенно к действию щелочей; более эффективная защита внутренних поверхностей изделий, ребер и т. п.

Из каких операций состоит технологический процесс окрашивания электроосаждением?

Технологический процесс состоит из следующих операций:

— предварительная промывка обессоленной водой;

— окончательная промывка полностью обессоленной водой (электрическая проводимость менее 30 мкСм/см);

— обдувка сжатым воздухом, очищенным от пыли, масла и воды;

— погружение изделия в ванну с рабочим раствором лакокрасочного материала;

— нанесение лакокрасочного материала (подача напряжения на установку и осаждение слоя лакокрасочного покрытия);

— извлечение изделия из ванны и удаление излишков раствора;

— предварительная промывка обессоленной или водопроводной водой;

— окончательная промывка полностью обессоленной водой;

— удаление воды и обдувка сжатым воздухом;

— сушка покрытия.

За счет чего достигается равномерность покрытий при электроосаждении?

Равномерность покрытий, получаемых в процессе электроосаждения лакокрасочных материалов на изделия, зависит в первую очередь от их рассеивающей способности. На рассеивающую способность в свою очередь оказывают влияние электрическое сопротивление анода и концентрация ЛКМ в ванне. Органические растворители снижают рассеивающую способность. Чем больше вязкость осадка, тем выше сопротивление анода и, следовательно, рассеивающая способность материала. На ее увеличение влияют также рост условного выхода по току и напряжения, продолжительность электроосаждения и уменьшение расстояния между электродами.

Какие основные факторы влияют на процесс электроосаждения?

Параметрами, влияющими на процесс электроосаждения и свойства получаемых покрытий, являются: концентрация и рН лакокрасочного материала в ванне, напряжение и плотность тока осаждения, продолжительность процесса, температура, интенсивность перемешивания, форма выпрямленного тока, наличие органических растворителей, природа основного металла и др.

Существует пороговая концентрация лакокрасочного материала, ниже которой покрытие не образуется. При концентрации выше пороговой (9—12% в пересчете на сухой остаток) скорость электроосаждения и толщина покрытия растут, однако до определенного предела, после чего появляется дефект переосаждения либо осадок стекает с анода под действием собственной массы.

Водородный показатель (рН) рабочего раствора в ванне влияет на стабильность системы, скорость электроосаждения и качество покрытий; для большинства лакокрасочных материалов рН = 7 4- 8,5.

Продолжительность процесса электроосаждения не превышает 1.5 — 2 мин, плотность тока поддерживают в интервале 40 — 50 А/мг, напряжение в зависимости от вида краски колеблется от 30—40 до 350—400, В.

При повышении температуры рабочего раствора скорость электроосаждения увеличивается или уменьшается, что связано с особенностями структурно-механических свойств осадков, нарушаются стабильность лакокрасочной системы, пластичность пленкообра-зователя. В связи с этим чрезвычайно важно обеспечивать постоянство температуры рабочего раствора, колебание ее не должно превышать ±(1-ьЗ) °С номинальной.

Скорость электроосаждения зависит от интенсивности перемешивания, уменьшаясь при ее росте, так как одновременно увеличиваются предельно допустимое напряжение электроосаждения и рассеивающая способность краски. Интенсивность перемешивания на практике принимают обычно от 5—8 до 40—60 обменов в час в зависимости от вида лакокрасочного материала, его склонности к расслаиванию и осаждению пигмента. Отрицательное влияние на качество покрытий оказывают как избыток органических растворителей в рабочем растворе, так и их недостаток (обычная концентрация 3—7%).

Для анодно-растворимых металлов (например, меди) необходима специальная подготовка поверхности, обеспечивающая осаждение пленкообразователя. Покрытия на сплавах алюминия сушат при более высокой температуре, чем покрытия на стали.

Возможен ли процесс электроосаждения при струйном нанесении материалов?

Электроосаждение осуществляется, в основном, в ваннах. Однако под воздействием постоянного электрического поля оно проист ходит и при струйном обливе изделий. В этом случае анодом является окрашиваемое изделие, а катодом — обливающее устройство. Электрический контакт замыкается через струи лакокрасочного материала.

Перспективным направлением является применение струйного электроосаждения при окрашивании изделий большой длины (лент, труб, проводов, профильного проката), однотипных изделий, транспортируемых на рольгангах, ленточных транспортерах.

Что такое автоосаждение?

Автоосаждение (автофорез, хемофорез, хемифоретическое осаждение) — это процесс получения лакокрасочного покрытия за счет химического взаимодействия пленкообразующего с основным металлом.

Окрасочная ванна состоит из водной дисперсии полимерного пленкообразующего с рН = 1,6 4 3,8. окислителя и кислоты. При контакте такой дисперсии с металлом происходит его растворение. Результатом взаимодействия возникших при этом ионов металла с пленкообразующим являются нерастворимые соли, коагулирующие вблизи поверхности изделия и осаждающиеся на ней в виде покрытия с хорошей адгезией. Покрытие равномерное, без потеков, наносится на изделие любой конфигурации.

Автофорезные покрытия дешевле полученных электроосаждением, обладают высокими противокоррозионными свойствами, в процессе их нанесения требуются меньшие энергозатраты и производственные площади.

Существуют анодный и катодный варианты этого способа нанесения покрытий.

Каковы виды и оборудование линий электроосаждения?

Лакокрасочные материалы наносят способом электроосаждения на линиях непрерывного действия, где изделия в ванне перемещаются непрерывно на подвесном конвейере, или на линиях периодического действия, на которых изделия в процессе окраски не перемещаются, их межоперационное передвижение производится автооператором или с помощью толкающего конвейера с опускной секцией монорельса.

При массовом и крупносерийном производстве средних и крупных изделий более целесообразно применять линии электроосаждения непрерывного действия, при массовом и серийном производстве мелких изделий—линии периодического действия.

Основным оборудованием линий являются агрегат подготовки поверхности, установки электроосаждения и сушильная, вспомогательным оборудованием — установка для приготовления обессоленной воды, различные емкости, в которых готовят растворы для агрегата подготовки и рабочие растворы лакокрасочных материалов.

Как устроена установка электроосаждения?

Установка представляет собой проходную камеру туннельного типа, в верхней части которой предусмотрен конвейер или механизм для погружения окрашиваемого изделия в ванну. Подвески для изделий электрически изолированы от транспортирующего устройства. Камера оборудована системой автоматического контроля и регулирования технологических параметров процесса. Переменный ток преобразуется в необходимый для электроосаждения постоянный ток напряжением до 50 В (предусмотрена возможность его регулировки) с помощью преобразователей, главным образом тиристорных.

В ванне установлены насосы-мешалки, обеспечивающие рециркуляцию лакокрасочного материала и унос образующейся пены. Установка оборудована зонами струйной промывки окрашенных изделий и зонрй их обдувки теплым воздухом.

Вентиляционная система предотвращает выход из установки в цех вредных веществ, образующихся при ведении процесса. Установка электроосаждения оборудована также сливной емкостью из ванны, устройствами для приготовления лакокрасочного материала, коагуляции и фильтрования сточных вод.

Как устроена ванна электроосаждения?

В установках анодного электроосаждения ванна окунания выполнена из углеродистой стали. При катодном процессе ванну изготовляют из диэлектрика или стали с изоляционным покрытием. Ванна снабжена перемешивающими устройствами, переливными карманами. С внутренней стороны борта ванны имеют пластмассовые ограждения, предохраняющие от короткого замыкания.

Применяют два вида перемешивания — наружное циркуляционными насосами и внутреннее погружаемыми пропеллерными мешалками. Двойная система перемешивания действует в процессе окрашивания изделий. При перерывах в работе материал перемешивается только погружаемыми мешалками. Циркулирующий в ванне лакокрасочный материал проходит через магнитный и щелевой фильтры и охлаждающий теплообменник. Интенсивное охлаждение краски в процессе работы необходимо в связи с выделением значительного количества теплоты на электродах. Температура на поверхности окрашиваемого изделия достигает 80 °С, в то время как оптимальная температура краски не должна превышать 18— 25 °С во избежание увеличения электропроводности раствора, испарения органических растворителей, окисления пленкообразователя.

Какие требования предъявляют к установкам электроосаждения для правильной рециркуляции краски?

Перемешивание лакокрасочного материала в ванне должно быть достаточно интенсивным, что позволяет предотвратить образование осадка на дне, обеднение краской раствора вблизи изделия и скопление газообразных продуктов электролиза. Однако чрезмерное перемешивание вызывает необходимость увеличения плотности тока, так как сильные потоки жидкости отклоняют направление движения частиц краски от силовых линий электрического поля. Над всасывающими патрубками насосов не должны образовываться воронки с подсосом воздуха.

Скорость потока жидкости вдоль зеркала ванны должна сохраняться постоянной, чем достигается перемещение пены и частиц грязи через лотки в сливной карман, снабженный фильтрами. Кратность циркуляции находится в пределах 30— 60 обменов в час. Движение должно быть интенсивным, но без возвратных потоков.

Как подается ток к деталям на конвейере?

На конвейере детали подвешиваются на токопроводящие подвёски, изолированные от конвейера и имеющие скользящий, чаще всего медно-графитовый, контакт с то-косъемной шиной над ванной окунания. Для обеспечения надежного контакта и уменьшения износа контактного элемента устанавливают две параллельные шины. Используют медные, алюминиевые, реже стальные шины. В процессе электроосаждения подвески частично закрашиваются, окунаясь в ванну вместе с изделием. После сушки покрытия подвеска становится неэлектропроводящей. Места электрического контакта с изделием подвески обязательно очищают промывкой в горячем щелочном растворе или другими способами.

Как окрасить полые изделия изнутри?

Внутренние поверхности изделий окрашивают в ванне электроосаждения с помощью вспомогательных электродов, соединяющихся с источником тока специальными токосъемниками. Вспомогательный электрод закрепляют внутри изделия на примерно равном удалении от всех поверхностей. Необходимо тщательно следить за электродами, своевременно устранять дефекты во избежание короткого замыкания между электродом и изделием.

Как выбирают режим электропитания установки электроосаждения?

Выбор режима электропитания определяется размерами изделий, природой лакокрасочных материалов, расстоянием между окрашиваемым изделием и электродом, плотностью загрузки ванны изделиями. Электроосаждение можно проводить как при постоянной плотности тока (20 — 50 А/м2), так и при постоянном напряжении (30—350 В) или его ступенчатом изменении. Самым простым и легко осуществимым является режим постоянного напряжения, но в начальный период окрашивания возникают большие токовые нагрузки. Для снижения начального тока прибегают к режиму ступенчатого увеличения напряжения. С этой целью контактная шина разделена на отдельные участки, на которые подают напряжение разного значения. Режим применяется для установки периодического действия.

При. высоких значениях силы тока или напряжения покрытие становится крупнозернистым, более грубым. Пузырьки газа, образующиеся при разряде гидроксильных ионов на аноде, могут вызвать пористость покрытия. С уменьшением плотности тока интенсивность выделения газообразных продуктов снижается. Если напряжение ниже рекомендуемого, то для получения покрытия заданной толщины требуется больше времени. Слишком высокое напряжение может привести к разрушению покрытия, особенно на кромках изделия. Чрезмерно долгое пребывание изделия в ванне не рекомендуется, поскольку толщина покрытия на стали не увеличивается сверх предельной. На алюминиевых изделиях полученное покрытие в этом случае растворяется. Высокое качество окрашивания алюминия достигается при напряжении 60—230 В. Свыше 230 В активизируется процесс окисления алюминия с образованием на металле толстых искусственных пленок, ускоряется электролиз воды.

При окрашивании изделий сложной конфигурации из сплавов цветных металлов в течение первых 25—30 с процесса необходим плавный подъем напряжения с целью снижения больших значений пускового тока, нагрева рабочего раствора и скорости анодного растворения металла.

Какие применяют типы источников питания?

Лакокрасочный материал определяет значение напряжения электрического тока, потребляемого ванной. Сила тока зависит от площади окрашиваемой поверхности, объема ванны электроосаждения и расчетной плотности тока.

После нахождения указанных параметров выбирают источник питания. Чаще всего применяют тиристорные выпрямительные агрегаты серий AT и ТП-3, обеспечивающие регулируемое выпрямленное напряжение от 0 до 460 В и номинальный выпрямленный ток 500—1000 А (серии AT) и 1600-4000 А (серии ТП-3). Тиристорные агрегаты не предназначены специально для установок электроосаждения. В связи с этим необходимы дополнительные устройства в целях достижения технологических параметров процесса, связанных с напряжением электрического тока, управлением агрегатами, контролем, блокировками и др.

Для чего устраивают зоны промывки и обдувки в установке электроосаждения?

Промывка после окрашивания необходима для удаления с поверхности окрашенного изделия пены и остатков лакокрасочного материала, не имеющего электроосмотической связи с металлом.

Промывка производится водой, подаваемой через трубные контуры, снабженные насадками. Движение истекающих из насадок струй должно быть ламинарным. Водопроводная вода оставляет на покрытии соли, ухудшающие внешний вид и свойства покрытия, поэтому используют только деминерализованную воду.

После промывки изделие поступает в зону сушки теплым (40—60 °С) воздухом. Зона сушки оборудована рециркуляционной вентиляционной системой с калорифером.

Как перемещают изделия в установке электроосаждения?

Перемещение кареток с подвесками грузового и токонесущего конвейеров должно быть синхронным, плавным, без раскачивания во избежание нарушений в работе то-копроводящих элементов подвесок. Изделия должны быть подвешены таким образом, чтобы они не затеняли друг друга, т. е. не экранировали силовых линий поля. Конструкция подвески должна исключать срыв изделия с нее.

Площадь поперечного сечения подвесных приспособлений и крюков должна соответствовать проектной силе тока при электроосаждении. Для защиты ванны электроосаждения от попадания в нее масла с кареток и цепи конвейера подвески выполняют в виде скоб, а вдоль всей зоны окунания и сушки монтируют лотки.

Что такое выработка ванны и как ее корректируют?

В процессе осаждения частиц краски на изделие уменьшается концентрация раствора, ванна обогащается аминами, рН возрастает. Соответственно снижается, до 30—40% от первоначального значения, коррозионная стойкость покрытий. При достижении нижнего предела содержания сухого остатка в растворе ванну пополняют краской. Интенсивность выработки ванны характеризуется временем оборачиваемости, т. е. временем полной замены ванны свежей краской.

В зависимости от свойств пленкообразующего время оборачиваемости составляет 15—20 сут. Отработанный состав перекачивают в краскозаготовительное отделение.

Корректировка сухого остатка производится путем добавления в ванну исходного лакокрасочного материала в требуемом количестве. Корректировку рН рабочего раствора осуществляют различными способами: компенсацией, электродиализным и с применением ионообменных смол. Наиболее эффективна одновременная корректировка сухого остатка и рН раствора ультрафильтрацией.

Что такое ультрафильтрация лакокрасочного материала?

Установки ультрафильтрации позволяют почти полностью исключить потери краски в процессе ее электроосаждения, связанные с колебаниями рН и содержания сухого остатка раствора. Ультрафильтрация — это молекулярное разделение растворов и коллоидных систем на составные части при прохождении через полупроницаемую мембрану. Фильтрующие элементы изготовляют из пористых полимеров в виде труб, поверхность которых покрывают ультрафильтрационной пленкой.

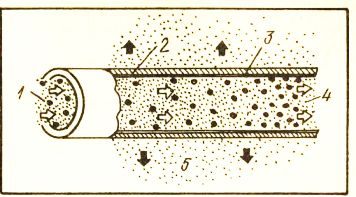

Рис. 1. Элемент для очистки краски ультрафильтрацией

1 — эмульсия; 2 — элемент из пластмассы; 3 — мембрана; 4 — концентрированная краска; 5 — вода, не содержащая пленкообразующего

Краска из ванны электроосаждения насосами подается через грязеуловители вдоль мембраны. Часть воды, органических растворителей и нейтрализаторов, проходя через мембрану, образует беспигментный ультрафильтрат, применяемый в качестве промывной воды. Обогащенная краска нагнетается назад, в ванну. Таким образом обеспечивается контроль стабильности параметров электроосаждения и решается проблема очистки сточных вод.

Каковы технологические особенности окрашивания электроосаждением с применением ультрафильтрации?

При использовании ультрафильтрации за счет сокращения потерь краски увеличивается теоретическое время полной ее замены в ванне по сухому остатку в процессе корректировки. Происходят необратимые изменения в лакокрасочном материале, связанные с окислением пленкообразователя ; часть растворителей переходит в ультрафильтрат. В связи с этим электроосажденная пленка становится менее пластичной, снижаются свойства покрытия.

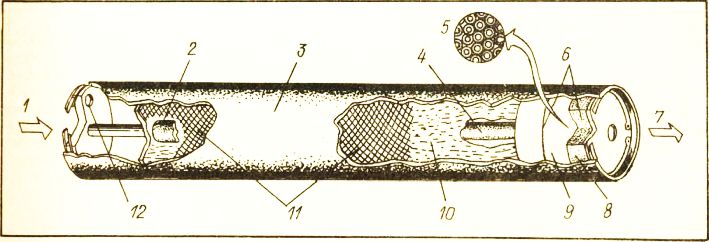

Рис. 2. Элемент для очистки краски ультрафильтрацией

1 — грязная вода; 2 и 10 — фибра; 3 — наружная труба; 4 — пористая трубка; 5 — открытые концы фибры; 6 — кольцо пористое; 7 — чистая вода; 8 — кольцо уплотнительное; 9—эпоксидная прокладка; 11 — поддерживающая сетка; 12 — кольцо для отвода избытка краски

Во избежание указанных недостатков в ванну ежедневно вводят пластифицирующие добавки, бутанол в количестве 0,1 — 0,05% объема ванны, по мере надобности — 0,1% нейтрализованных кислот льняного масла, изменяют состав нейтрализатора, например вместо триэтиламина используют триэтаноламин.

Каковы особенности подготовки изделий перед окрашиванием их способом электроосаждения?

Водорастворимые лакокрасочные материалы смачивают поверхности значительно хуже, чем обычные материалы, содержащие растворители. В связи с этим требуется особо хорошая очистка от загрязнений, особенно гидрофобного типа. Изделия, эксплуатируемые в жестких условиях, перед нанесением водорастворимых красок необходимо покрыть цинк-фосфатным или железо-фосфатным покрытием, а изделия, подвергающиеся незначительным деформациям, марганцево-железофосфатным покрытием. Фосфатные покрытия толщиной 1—3 мкм имеют небольшое электрическое сопротивление, их мелкая структура увеличивает адгезию.

Как обеспечивается эффективное устранение неисправностей при эксплуатации установок электроосаждения?

Изделие не окрашивается, если отсутствуют его контакт с подвеской и электропитание. Контакт следует восстановить путем промывки подвесок в щелочном растворе, зашкурить подвеску в точках соприкосновения с изделием, проверить системы электропитания.

При образовании отдельных дефектов на окрашенной поверхности (кратеров, проколов, пузырьков и т. д.) необходимо проверить полноту соблюдения установленного технологического режима, обратив особое внимание на кратность обмена рабочего состава краски в ванне, на показатель рН и температуру краски, качество промывки изделия после окрашивания и удаление влаги с поверхности после обдувки, на содержание в окрасочном составе органических растворителей. Причиной непрокрашивания целых участков поверхности может быть плохое обезжиривание либо экранирование силовых линий электрического поля из-за сложного профиля изделия. Введение дополнительных электродов, изменение их профиля, повышение качества обезжиривания помогут устранить этот дефект.

Иногда покрытие имеет шагренеобразный характер, причиной чего могут быть повышенное напряжение питающего тока и содержание сухого остатка в рабочем растворе, недостаток в нем органических растворителей.

Если покрытие на изделиях слишком тонкое, с недостаточной укрывистостью, то его необходимо смыть и окрасить изделие повторно, соблюдя проектные значения плотности тока, нахождения изделий в ванне, температуры рабочего раствора краски.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Окрашивание электроосаждением"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы