Строй-Техника.ру

Строительные машины и оборудование, справочник

В соответствии с характером ремонтно-восстановительных работ в автохозяйствах предусматриваются следующие подсобные производственные цехи (или отделения): агрегатный, слесарно-механический, кузнечно-рессорный, сварочный, медницкий, жестяницкий, электротехнический, аккумуляторный, карбюраторный (топливной аппаратуры), шиномонтажный и шиноремонтный, кузовной в составе малярного, арматурного и обойного подразделений, таксометровый и радиотехнический. Ниже рассматриваются технологическая характеристика работ, выполняемых в подсобных цехах, и основное их оборудование.

Агрегатные работы включают разборочно-сборочные и ремонтно-восстановительные операции по двигателю, коробке передач, заднему и переднему мостам и другим агрегатам и узлам, снятым с автомобиля для текущего ремонта.

Агрегаты, снятые с автомобиля для текущего ремонта, частично или полностью разбираются на стендах. Ступицы колес, дифференциалы, сцепления и другие узлы разбирают и собирают в приспособлениях, монтируемых на верстаке.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для выпрессовки подшипников, втулок и других детален применяются верстачные прессы на 3 — 5 т с ручным приводом или гидравлические прессы в 20 т (ГАРО, модель 208), а также различные съемники. Перед снятием агрегатов с автомобиля масло из их картеров, вода из системы охлаждения и топливо из системы питания двигателя должны быть слиты.

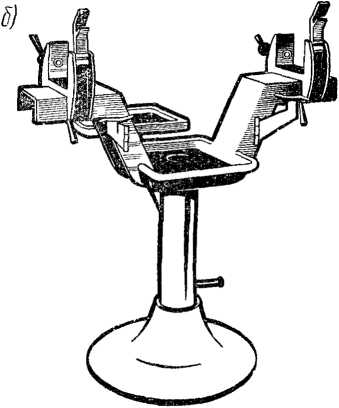

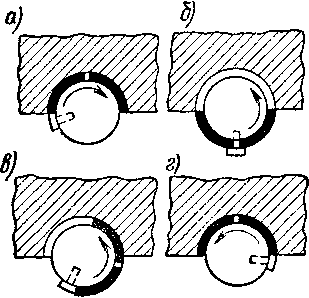

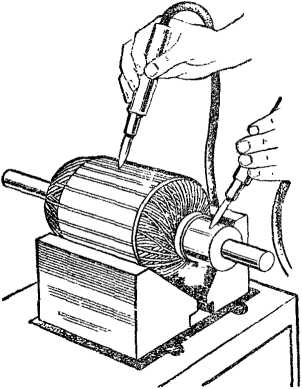

Рис. 1. Стенды для ремонта:

а — двигателей; б — перелних и задних мостов

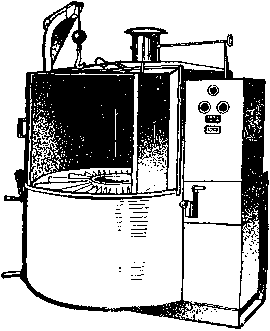

Разобранные агрегаты обезжиривают в горячем содовом растворе с последующей промывкой в горячей воде. Для этой цели применяют ванны с содовым раствором и водой, подогреваемые паром при помощи трубчатого змеевика, или специальную моечную установку ГАРО модели 196-11. В этой установке детали моют горячим (80 —90°С) 4 — 5-процентным раствором едкого натра или каустической соды.

Моечная камера установки рассчитана для деталей размером 1000X600X800 мм общим весом до 250 кг. Продолжительность мойки — несколько минут.

После разборки и обезжиривания деталей их контролируют и сортируют, согласно техническим условиям на годные, требующие ремонта и негодные.

Характерными работами при текущем ремонте двигателя являются: замена поршневых колец, поршней и поршневых пальцев (с разверткой отверстий в бобышках); замена тонкостенных вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров; замена прокладки блока; устранение трещин и пробоин (в сварочном или агрегатном цехе) с использованием эпоксидных смол и клеев; притирка и шлифовка клапанов и клапанных гнезд; промывка масляной системы двигателя с применением растворителей, замена редукционного клапана и другие работы. После ремонта и сборки двигателя производят холодную и горячую обкатку сто на стенде, подготавливая к эксплуатационным нагрузкам.

К числу ремонтных работ по агрегатам трансмиссии относятся: замена фрикционных накладок на ведомом диске сцепления (приклеиванием клеем БФ-2 или ВС-ЮТ); замена подшипников выключения сцепления, шестерен и подшипников в коробке передач и другие работы. Ремонт механизмов управления заключается в замене изношенных деталей, правке погнутых рулевых тяг, замене тормозных накладок на колодках и других работах.

Рис. 2. Установка модели

196-П с пароподогревом для мойки деталей

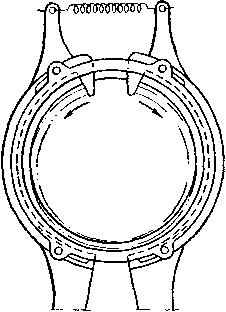

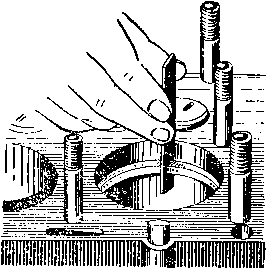

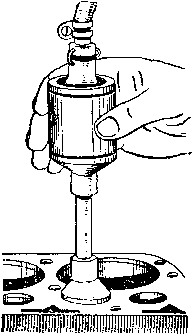

Рис. 3. Приспособление для снятия и постановки поршневых колец

При ремонте ходовой части в большинстве случаев используются подсобные производственные цеха.

Ниже рассматриваются некоторые, часто встречающиеся, работы по текущему ремонту.

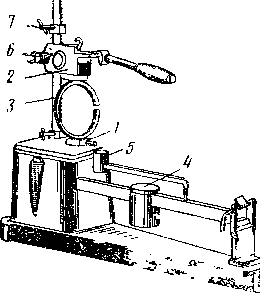

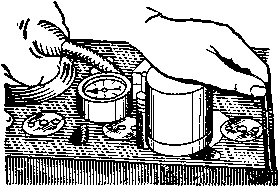

Смена поршневых колец является наиболее частой операцией текущего ремонта двигателя. Поршневые кольца снимают с поршня при помощи приспособления, показанного на рис. 3. Изношенные и потерявшие упругость поршневые кольца заменяют новыми соответственно размерам поршня и цилиндра. Упругость кольца проверяют на приспособлениях. При установке в приспособлении кольцо сначала сжимается до полного выбирания зазора в стыке, затем его разгружают, фиксируя усилие разжатия кольца при помощи весового механизма. Упругость компрессионных колец для различных двигателей колеблется в пределах 1,3—7 кГ, а маслосъемных 1,4—5,7 кГ.

Степень износа кольца контролируют ленточным щупом по величине зазора в стыке после установки кольца в цилиндр в поясе его наименьшего износа (10— 15 мм от верхней плоскости блока). Величина зазора в стыке кольца для разных двигателей находится в пределах 0,15—0,75 для компрессионных и 0,20—1,5 мм для маслосъемных колец.

Рис. 4. Приспособление для проверки упругости поршневых колец.

1 — столик; 2 — каретка; 3 — поршневое кольцо; 4 и 5 — грузы; 6 — стопорный винт; 7 — подвижный упор

Рис. 5. Проверка зазора в стыке поршневого кольца

При подборе поршневых колец ремонтного размера, например, увеличенных по диаметру на 0,5, 1,0 и 1,5 мм руководствуются соответствующим клеймом — цифрой, выбитой на торцовой поверхности кольца около стыка. Выбирают поршневое кольцо также по зазору, устанавливая его в цилиндр и замеряя, как указано выше, щупом. При недостаточном зазоре, кольцо подгоняют по цилиндру, подпиливая торец замка в стыке. Кроме того необходимо проверить величину зазора между канавкой поршня и торцовой частью кольца. Этот зазор определяют прокатыванием кольца по канавке. При отсутствии заеданий, замеряют зазор щупом. Зазор по высоте между кольцом и канавкой поршня составляет для компрессионных — 0,03—0,08 и маслосъемных 0,02—0,08 мм. При недостаточном зазоре между канавкой поршня и торцовой частью кольца ее прошлифовывают мелкозернистой наждачной шкуркой на поверочной плите.

Поршни заменяют в том случае, когда сильно изношена его верхняя канавка или поршень имеет трещины и глубокие царапины на стенках. При замене поршней устанавливают поршни номинального или ремонтного размеров (например с увеличением диаметра на 0,5, 1,0 и 1,5 мм).

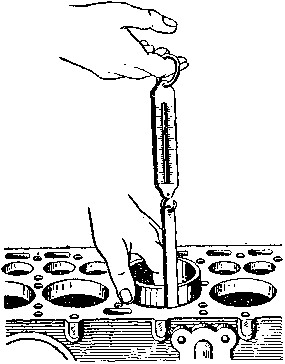

Поршни подбирают по каждому цилиндру (гильзе) индивидуально по зазору, который оценивается усилием, необходимым для протягивания ленточного щупа с динамометром (рис. 149). Размеры щупа для двигателя ЗИЛ-130 составляют: толщина 0,8, ширина 13, длина не менее 200 мм. Необходимое усилие протяжки для двигателей ЗИЛ-130 и ГАЗ-53 — 3,5 — 4,5 кГ. При протягивании щупа поршень устанавливают в цилиндр без колец днищем вниз. Вес каждого поршня из подобранного комплекта для данного двигателя не должен отличаться от установленного значения более чем на 4 — 8 г (в зависимости от марки двигателя).

Рис. 6. Проверка зазора по высоте между прошневым кольцом и канавкой поршни

Поршневые пальцы при износе более 0,05 мм заменяют на пальцы номинального или ремонтного размера, которые подбирают по втулкам шатунов и отверстиям в бобышках поршня. Во втулку верхней головки шатуна поршневой палец должен входить под легким нажимом большого пальца руки (при температуре 17 — 23 °С). Соединение пальца с поршнем производится при его сборке с шатуном запрессовкой в предварительно нагретый (до 90 — 98 °С) поршень.

Замена тонкостенных вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров производится в случае, когда овальность шейки вала составляет не более 0,05 мм, а суммарный износ шейки и вкладыша превышает величину диаметрального масляного зазора не более чем в 2— 2,5 раза. Номинальный диаметральный зазор в различных двигателях составляет 0,025 — 0,09 мм. Диаметральный зазор можно проверять с помощью контрольной латунной пластинки. Для двигателей ГАЗ и ЗИЛ применяют пластинки толщиной 0,08 мм, шириной 13 мм, длиной на 5 мм короче ширины вкладыша. Пластинку, смазанную маслом, укладывают между шейкой вала и вкладышем, а болты крышки подшипника затягивают динамометрическим ключом с определенным установленным для каждого двигателя моментом (момент для коренных подшипников двигателя ЗИЛ-130 составляет 11 — 13, шатунных — 7—8 кГм).

При проверке одного подшипника болты остальных должны быть ослаблены.

Необходимый зазор в подшипнике характеризуется сопротивлением проворачиванию коленчатого вала от руки. Если при проворачивании требуется некоторое усилие — зазор находится в пределах допустимого. Таким способом поочередно проверяют все подшипники. При необходимости вкладыши заменяют, для этого устанавливают поочередно поршни цилиндров в и. м. т., отвертывают гайки болтов и снимают крышки шатунов. Затем приподнимают немного шатун с поршнем вверх и вынимают верхний и нижний вкладыши. На их место вставляют новые вкладыши эксплуатационного размера, предварительно смазав их маслом, после чего затягивают болты. Верхние вкладыши коренных подшипников можно менять без снятия коленчатого вала двигателя. Для этого снимают крышку подшипника (с нижним вкладышем), вставляют специальный палец в отверстие для подвода масла в коренной шейке и поворачивают вал по часовой стрелке. При этом головка пальца вытолкнет вкладыш из постели. Аналогичным способом можно вставить верхний вкладыш. Для этого сначала вставляют палец в отверстие во вкладыше, совмещая его с отверстием в шейке и вращают вал против часовой стрелки до упора пальца в тело подшипника, затем палец переставляют в отверстие в шейке, вращая вал в том же направлении до полной установки вкладыша в верхней постели. После замены вкладышей проверяют диаметральный зазор между шейкой и вкладышем указанным выше способом.

Рис. 7. Проверка зазора между поршнем и цилиндром

Рис. 8. Проверка диаметрального зазора в коренных подшипниках двигателя:

1 — крышка подшипника; 2 — контрольная пластинка

Ремонт клапанов состоит в восстановлении герметичности шлифовкой фаски клапана, его притиркой к седлу иногда с предварительной шлифовкой седла. Шлифовка фасок клапана производится на станке ГАРО модели 2414. Клапана притирают при помощи ручной или пневматической дрели модели 2213.

Притирают специальной пастой (смесь наждачного порошка с моторным маслом) до момента пока рабочая поверхность фасок у гнезда и клапана не будет иметь матовую полоску по всей окружности.

Качество притирки можно проверить на пневматическом приборе ГАРО. Создаваемое резиновой грушей давление 0,7 кГ/см2 не должно изменяться в течение одной минуты.

Тормозные накладки заменяют в случае их износа до поверхности заклепок. Старые заклепки высверливают со стороны колодки на сверлильном станке.

Колодку очищают от ржавчины, устанавливают на нее новую накладку и прижимают струбциной. Для равномерного прижатия накладки иногда используют стальную ленту. После этого просверливают накладки со стороны отверстия под заклепки и раззенковывают их на 3 — 4 мм со стороны накладки. В отверстия вставляют латунные или медные заклепки и на оправке зажимают в тисках или на специальном станке, расклепывают их со стороны колодки. Головки заклепок должны быть утоплены не менее чем на 0,5 мм. Концы приклепанных накладок скашивают на наждачном круге или рашпилем на длине 55 мм.

При замене накладок широко применяют приклеивание их клеем ВС-10Т или БФ-2.

При ремонте деталей ходовой части в большинстве случаев используют вспомогательные цеха (расточка, наварка и другие операции).

Для испытания двигателя после ремонта может быть использована испытательная станция, состоящая из стенда с гидравлическим тормозом и электродвигателем (модель КО-2204). В небольших автохозяйствах ограничиваются приработкой двигателя при помощи установки, состоящей из электродвигателя с редуктором, понижающим числа оборотов вала. В качестве редуктора обычно используют коробку передач автомобиля.

При агрегатных работах необходимо соблюдать требования техники безопасности, установленные для работ с использованием слесарного инструмента, например, соответствие гаечных ключей размерам гаек, запрещение пользоваться неисправным инструментом, удлинителями к ключам, подкладками под зев ключа.

Должно быть обеспечено удобство работы на стендах и надежность крепления агрегатов.

Не допускается применение при мойке деталей щелочного раствора с концентрацией более 5%. Перед мойкой деталей двигателей, работавших на этилированном бензине, детали следует подвергать нейтрализации.

Подъем, снятие и транспортирование агрегатов необходимо производить только с применением подъемно-транспортных механизмов.

В помещениях для испытания двигателей должны быть устроены местные отсосы отработавших газов.

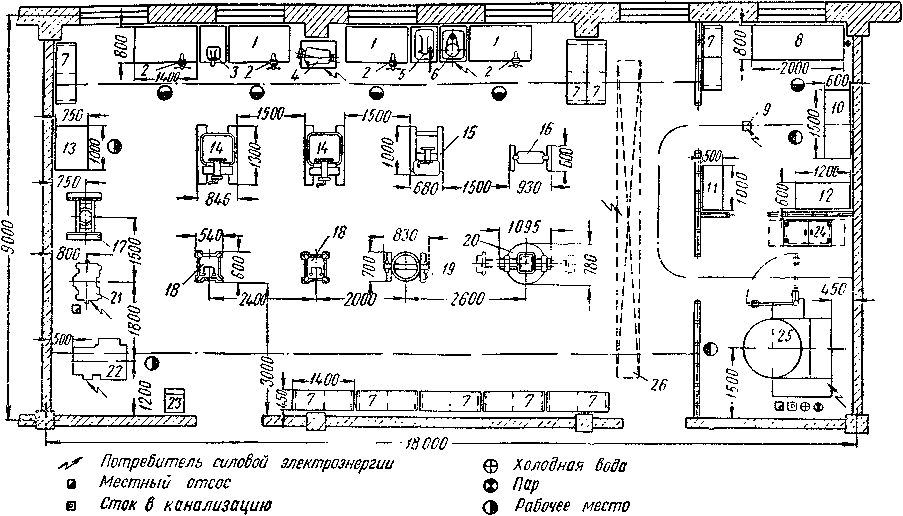

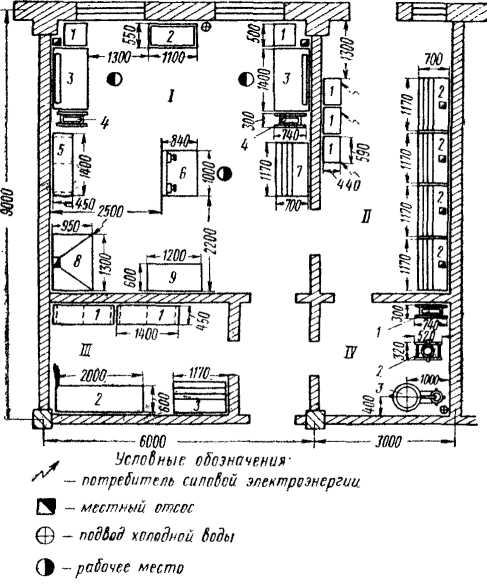

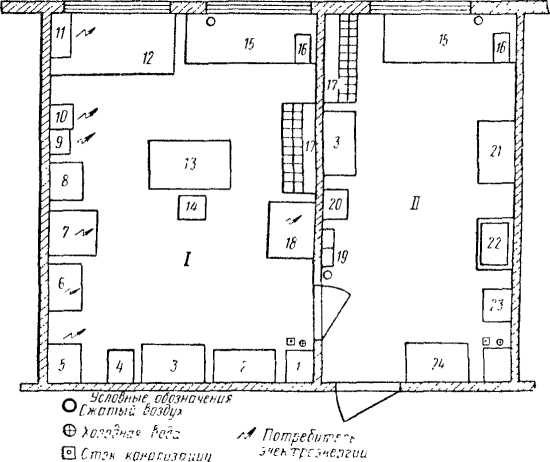

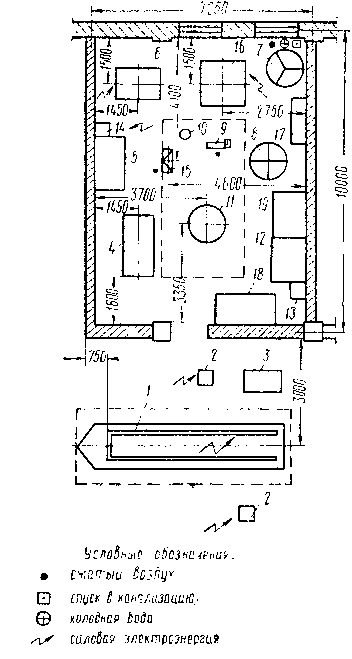

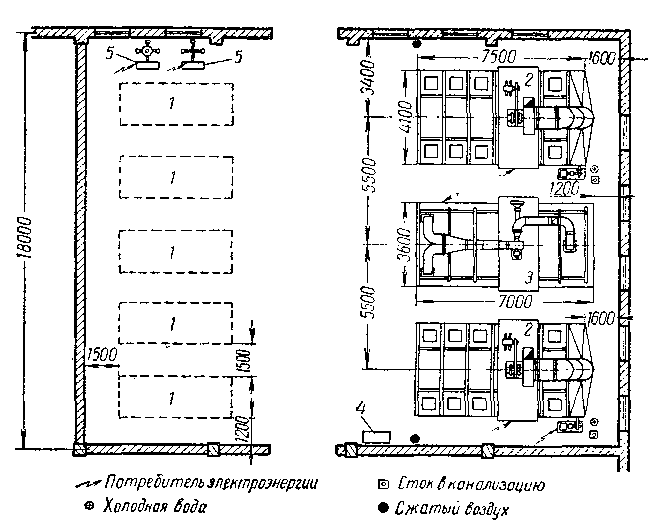

Пример планировки цеха с расстановкой оборудования показан на рис. 12.

Рис. 9. Снятие верхнего вкладыша коренного подшипника коленчатого вала двигателя

Механические и слесарные работы. Основными видами механических работ являются обработка деталей после сварки под ремонтные размеры, изготовление крепежных и других мелких деталей (болтов, шпилек, гаек, втулок, пальцев).

Рис. 10. Дрель с пневматическим приводом для притирки клапанов

Рис. 11. Прибор для проверки качества притирки

Станки токарно-винторезные, сверлильные, фрезерные, строгальные и другие подбирают с учетом наиболее полного охвата комплекса обрабатываемых при ремонте деталей и загрузки

К слесарным работам относятся отделка деталей после механической обработки, подгостанков.

Рис. 12. Планировка агрегатного цеха:

1 — слесарные верстаки; 2 — слесарные тиски; 3 — универсальный прибор для проверки поршня с шатуном; 4 — станок для шлифования фасок клапанов; 5 — пресс с ручным приводом; 6— настольно-сверлильный станок; 7 — секционные стеллажи; 8 — сгол для контроля и сортировки деталей; 9— тельфер; 10—универсальные центры для проверки валов; 11 — ларь для обтирочных материалов; 12 — шкаф для приборов; 13—поверочная плита; 14 и 15 – стенды для ремонта двигателей; 16 стенд для ремонта рулевых механизмов и карданных валов; 17 — гидравлический пресс с усилием 20 Т; 18 – - стенд для ремонта коробок передач; 19—стенд для ремонта редукторов задних мостов; 20—стенд для ремонта передних и задних мостов; 21 — станок для заточки инструментов; 22 — вертикально-сверлильный станок: 23— инструментальный шкаф для станочника; 24— ванна для мойки мелких деталей; 25 — установка для механизированной мойки крупных деталей; 26 — подвесная кран-балка

В качестве мероприятий по технике безопасности на металлорежущих станках устанавливают защитные приспособления для предупреждения захвата одежды рабочего, безопасные план-шайбы и поводковые патроны и др.

На заточных станках устанавливают защитные экраны, сблокированные с пуском и остановом станка.

К кузнечно-рессорным работам относятся ремонт и изготовление деталей с применением нагрева (правка, горячая клепка, ковка детален) и ремонт рессор, имеющих пониженную упругость, поломки отдельных рессорных листов и износ втулок коренных листов.

Разборку и сборку рессор производят на верстаках с тисками. Для завивки ушков коренных листов применяют специальные приспособления. Изношенные втулки заменяют новыми1.

Собранную рессору испытывают под нагрузкой на прессе, проверяя величину остаточной стрелы прогиба.

Для кузнечно-рессорных работ в автохозяйствах применяют кузнечные горны с наковальней и комплектом кузнечных инструментов. Для подачи воздуха к горну устанавливают вентиляторы низкого давления (150—200 лг.и вод. ст.).

Кроме того, предусматривают печь для нагрева рессорных листов, правочную плиту (1,0Х 1,5 м), слесарный верстак со стуловыми тисками, сверлильный станок, верстачный пресс, стеллажи для хранения рессор и рессорных листов и ванны для закалки рессор.

Сварочные работы заключаются в восстановлении изношенных деталей наплавкой металла, в сварке поломанных деталей и заварке трещин на металлических панелях кузова кабины п оперении.

При газовой сварке применяют: ацетиленовые генераторы или баллоны с ацетиленом; баллоны с кислородом, редукционные вентили для регулирования рабочего давления газа, набор горелок, резаков и наконечников к ним; стол для сварочных работ, рабочая поверхность которого выложена огнеупорным кирпичом. Сложные детали при сварке подогревают в специальном горне, работающем на древесном угле.

Для сварки постоянным током используют стационарные электрогенераторы СМГ-2а и СМГ-26, или передвижные типа СУГ; переменным током — сварочные агрегаты типа СТЭ-22, СТЭ-23. При электросварке используют металлические столы с контактом для крепления одного из приводов. Посты сварки должны быть отделены от остальной части помещения металлическими экранами.

Медницкие работы состоят в ремонте радиаторов, топливных баков, топливо- и маслопроводов.

Радиаторы очищают снаружи от грязи, промывают водой » удаляют накипь, применяя один из указанных ранее водных растворов соляной кислоты с добавлением ингибитора.

Для определения мест подтекания радиатор погружают в ванну с водой и испытывают, нагнетая в радиатор воздух под давлением 0,25—0,4 кГ/см2. Места подтекания определяют по выходящим пузырькам воздуха. Трещины в бачках запаивают мягким припоем. Места течи в наружных трубках радиатора запаивают. Поврежденные внутренние трубки заменяют.

Топливные баки при ремонте испытывают на герметичность в ванне с водой под давлением воздуха 0,5 кГ/см2, в случае обнаружения трещин или пробоин их заваривают или запаивают.

При медницких работах применяют верстак для испытания и ремонта радиаторов, ванну для испытания топливных баков, чугунную плиту для правочных работ, ручные ножницы для резки листового металла, слесарные верстаки, стеллажи и приспособления.

Основные требования по технике безопасности в тепловых цехах состоят в устройстве местных отсосов и общеобменной вентиляции.

Наковальня в кузнице должна быть надежно прикреплена к основанию, кувалды и молотки надежно закреплены на рукоятках. Во избежание образования (при утечке) взрывоопасной смеси необходимо кислородные баллоны хранить отдельно от баллонов с ацетиленом. Па сварочном посту разрешается иметь не более одного ацетиленового и одного кислородного баллона; кислородный баллон следует устанавливать на расстоянии не менее 5 м от рабочего места сварщика (от сварочной горелки). Сварку и резку следует производить только в защитных очках.

Ацетиленовый генератор устанавливают в отдельном помещении, каждый сварочный пост (каждая горелка) снабжается предохранительным водяным затвором. Бензиновые баки перед заваркой промывают водным раствором каустической соды (80— 120 г на 1 л воды) или продувают острым паром.

При электросварочных работах следует обязательно применять щитки и шлемы с защитными стеклами и надежно изолировать токонесущие провода.

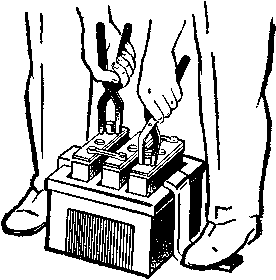

Аккумуляторные работы заключаются в подзаряде, заряде и ремонте аккумуляторных батарей. Батареи, поступившие в ремонт, предварительно моют горячим 3—5-процентным раствором кальцинированной соды, применяя волосяную кисть, после мойки ополаскивают холодной водой и протирают ветошью. Затем производят наружный осмотр батареи и проверяют величины напряжения каждого аккумулятора с нагрузкой и без нагрузки.

Неплотности и трещины в кислотоупорной мастике батарей, обнаруживаемые по просачиванию электролита, устраняют без разборки. Щели расфасовывают (под углом 90— 120°) и заливают горячей мастикой. В случае просачивания электролита вокруг штыря, удаляют в этом месте мастику нагретой стамеской и пропаивают соединения штыря и свинцовой втулки в крышке. Трещины в мастике на крышке заглаживают подогретой металлической пластиной.

После этого сливают электролит в керамическую ванну или стеклянную бутыль и промывают батарею дистиллированной водой.

Затем снимают перемычки, высверливая их трубчатой фрезой или сверлом диаметром 18 мм, и удаляют с крышек кислотоупорную мастику, для чего поверхность батареи, залитую мастикой, прогревают в специальной электрической отражательной печи; можно удалять мастику нагретыми скребками или электронагревательными лопатками. Очищенные от мастики крышки снимают специальным съемником. Отдельные блоки пластин могут быть извлечены из бака при помощи ручных захватов или клещей.

Рис. 13. Трубчатая фреза

Рис. 14. Экстрактор для выемки блоков пластин

Неисправный комплект блоков может быть вынут из бака без снятия перемычек — экстрактором или клещами с применением захватов для удержания батареи.

Разобранный аккумулятор промывают в деревянных ваннах с водой, просушивают, осматривают и определяют характер ремонта.

Деревянные обуглившиеся сепараторы заменяют, а мипоровые и мипластовые, не имеющие механических повреждений, используют вновь.

Пластины с поврежденной решеткой, покоробленные, с трещинами и вздутиями на поверхности активной массы и сульфатированные, а также пластины с выпавшей из ячеек активной массой отделяют от баретки, расплавляя их ушки в местах сварки с бареткой. Покоробленные пластины выправляют под прессом между двумя деревянными дощечками. Обломанные ушки на пластинах наваривают. При обнаружении в блоке одной или нескольких негодных пластин их заменяют на исправные, но бывшие в употреблении. Для выявления трещин в стенках бака его заполняют нагретой до 80—90°С водой и наблюдают за ее просачиванием.

Герметичность стенок бака можно проверить также по их электропроводности. Для этого в бак заливают слабый водный раствор серной кислоты и устанавливают его в ванну, заполненную таким же раствором. В ванну и внутрь бака помещают электроды, в которые через вольтметр подают ток напряжением в 127—220 в. Если герметичность наружных стенок не нарушена, стрелка вольтметра останется на нулевом делении шкалы.

Таким же способом проверяют внутренние перегородки с погружением электродов в смежные отсеки бака.

Баки с механическими повреждениями (сколы, трещины или обломы стенок) заменяют или ремонтируют в зависимости от материала, из которого они изготовлены.

Собранные блоки (положительные и отрицательные пластины со вставленными между ними сепараторами) проверяют вольтметром на короткое замыкание, затем устанавливают в отсеки бака. На каждый блок ставят крышки, которые уплотняют асбестовым или резиновым шнуром, и заливают поверхность батареи мастикой. Собранную аккумуляторную батарею заполняют электролитом соответствующей плотности, охлажденным до 25—30°С. Электролит приготовляют из химически чистой серной кислоты и дистиллированной воды в кислотоупорной посуде. Если батарея при ремонте была собрана из новых пластин, то после заливки электролита перед зарядом ее выдерживают в течение 4—5 ч. Батарею, собранную из старых пластин, ставят на заряд без выдержки.

Кислотные аккумуляторные батареи, находящиеся в эксплуатации и частично разряженные (более чем на 25% зимой и на 50% летом), подзаряжают током, составляющим (в зависимости от типа батареи) от 1/2 до 1/3 ее номинальной емкости. Для сокращения времени подзаряда батарею можно заряжать током, вдвое большим, не допуская повышения температуры электролита более 45 °С,

Заряд ведут до наступления интенсивного газовыделения из электролита (кипения) при установившемся напряжении на

штырях каждого аккумулятора 2,6—2,75 в и неизменяющейся плотности электролита, которые должны сохранять свои значения в течение 2 ч. Изменившаяся в конце заряда плотность электролита должна быть доведена до нормы доливкой дистиллированной воды или электролита плотностью 1,4.

Зарядные устройства. Аккумуляторные батареи можно заряжать от осветительной сети постоянного тока напряжением 110—220 в через ламповый или проволочный реостаты или от сети переменного тока, предварительно преобразованного в постоянный при помощи преобразователей; электродвигателя-генератора или выпрямителей (селеновых, купроксных или ртутных).

В крупных автохозяйствах (свыше 300 автомобилей) в качестве преобразователя используют электродвигатели-генераторы (например, АЗД 4/30 мощностью 4 кет с напряжением выпрямленного тока 24—30 в). Наиболее широкое распространение в автохозяйствах получили твердые селеновые выпрямители ВСА-111 и ВСА-5. Выпрямитель ВСА-111 обеспечивает напряжение выпрямленного тока 80 в и силу тока 8 с и одновременный заряд шести- и двенадцативольтовых батарей.

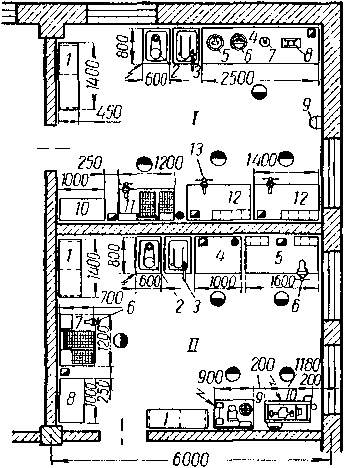

В соответствии с технологией данного производства и требованиями техники безопасности рабочее помещение для аккумуляторных работ (цех) разделяется на отделения приема и хранения, ремонта, кислотное и зарядное.

В отделение приема поступают неисправные аккумуляторные батареи. Отделение оборудуют стендом для контроля состояния батарей и деревянными стеллажами для хранения аккумуляторных батарей.

В отделении ремонта производится собственно ремонт аккумуляторных батарей с использованием готовых деталей.

Отделение оборудуют верстаком для разборки аккумуляторных батарей с резервуаром для слива электролита, верстаком для сборки, приспособлением для снятия мастики и извлечения блоков пластин из баков, деревянной ванной для промывки аккумуляторных баков и стеллажами для сушки деталей.

Кислотное отделение предназначается для хранения (в стеклянных бутылях) серной кислоты и дистиллированной воды, а также для приготовления электролита.

В целях безопасности при розливе кислоты бутыли устанавливают в специальные приспособления. Для приготовления электролита служит ванна из свинца или фаянса, устанавливаемая на деревянном столе, выложенном свинцом.

Зарядное отделение служит для заряда аккумуляторных батарей. При заряде аккумуляторных батарей, установленных на стеллажах, в вытяжных шкафах, выпрямители или умформер с распределительным щитом находятся непосредственно в отделении. При наличии в зарядном отделении только общей приточно-вытяжной вентиляции зарядное оборудование устанавливают в отдельном помещении. Зарядное отделение при площади более 25 м2 должно иметь непосредственный выход наружу.

Рис. 15. Планировка аккумуляторного цеха: I — ремонтное отделение;

1 – лари для отходов; 2 — кислотоупорная ванна для промывки деталей; 3—-верстаки для ремонта аккумуляторных батарей; 4 — ванны для слива электролита; 5 — стеллаж для деталей; 6 —стенд для проверки и разряда аккумуляторных батарей; 7 — стеллаж для аккумуляторных батарей; 8 — верстак с оборудованием для плавки свинца и мастики (с вытяжным устройством); .9 —шкаф для материалов;

II — зарядная;

1 — выпрямители; 2 — стеллажи для заряда аккумуляторных батарей;

III — кладовая;

1 — стеллажи для деталей; 2 — стеллаж для бутылей; 3 — стеллаж для аккумуляторных батарей;

IV — кислотная;

1 — ванна для приготовления электролита; 2 — приспособление для розлива кислоты; 3 — электрический дистиллятор

Подсобное помещение (кладовая) служит для хранения деталей и временного хранения батарей, поступающих в ремонт и отремонтированных; это помещение иногда объединяют с отделением приема.

При выполнении работ с аккумуляторными батареями необходимо соблюдать следующие основные правила техники безопасности:

— иметь в цехе 10-процентный раствор соды в воде для нейтрализации кислоты в случаях попадания электролита на тело;

— электролит приготовляют только в резиновом фартуке и резиновых перчатках;

— питающие провода к штырям батареи (в зарядном отделении) следует присоединять наконечниками, исключающими возможность искрения;

— в зарядном помещении запрещается пользоваться открытым огнем (курить, зажигать спички и т. д.).

Электроустановки в зарядном помещении должны быть взрывобезопасными.

Электротехнические работы состоят в проверке и ремонте приборов электрооборудования автомобилей. Приборы и агрегаты электрооборудования, неисправности которых не могли быть устранены на постах технического обслуживания, очищают от пыли и грязи, осматривают и испытывают на специальных установках. Подлежащие ремонту приборы и агрегаты разбирают на детали и узлы, промывают в керосине или бензине, просушивают и в зависимости от состояния заменяют или ремонтируют.

При таких неисправностях генератора или стартера, как задиры на внутренней поверхности полюсных сердечников, повреждение изоляции катушек обмоток возбуждения, замыкание их витков между собой или на массу корпуса, определяют места неисправностей и производят соответствующий ремонт или замену. При задирах на внутренней поверхности полюсных сердечников их заменяют новыми.

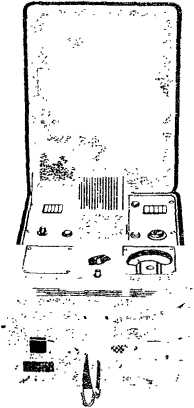

Катушки обмоток возбуждения и обмоток якоря проверяют на приборе ППЯ-5 при помощи щупов и контрольной лампы. Прибор представляет собой трансформатор с незамкнутым магнитным сердечником. Вторичной обмоткой трансформатора служит обмотка испытуемого якоря.

Например, для проверки замыкания обмотки якоря на массу якорь укладывают на призмы сердечника трансформатора прибора ППЯ-5, включают прибор и одним из щупов прикасаются к сердечнику якоря, а другим поочередно к пластинам коллектора. При наличии замыкания загорается контрольная лампочка на приборе.

На этом же приборе определяют место замыкания и короткое замыкание витков секции. При межвитковом замыкании в обмотке ее заменяют. Погнутость вала якоря проверяют в центрах и правят на прессе.

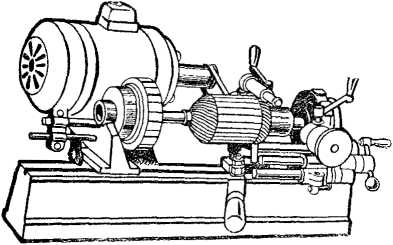

При наличии царапин и рисок на коллекторе его протачивают на станке, после чего на этом же станке углубляют изоляцию между пластинами коллектора фрезерованием.

Рис. 16. Прибор ППЯ-5 для проверки якорей генераторов и стартеров

Рис. 17. Проверка замыканий обмоток якоря и пластин коллектора на «массу»

Указанную операцию можно производить также на настольном токарном станке и при помощи специальной ножовки.

Рис. 18. Станок для фрезерования и обточки коллектовов

Собранные и отремонтированные агрегаты испытывают на стендах (например модели 2214-ГАРО) или переносных приборах.

Помимо специального оборудования и приборов, рабочие места должны быть оснащены слесарным оборудованием. В электроцехе должны быть общая вентиляция и местные отсосы над ванной для мойки деталей. Примерная планировка цеха с расстановкой оборудования показана на рис. 161.

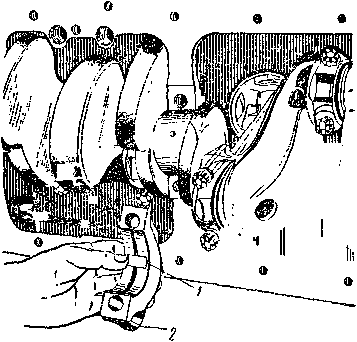

Работы по ремонту и регулировке систем питания карбюраторных и дизельных двигателей заключаются в регулировке карбюраторов на экономичность подбором жиклеров с последующей доводкой при дорожных испытаниях, проверке уровня топлива в поплавковой камере карбюратора, проверке работе способности топливного насоса, проверке и регулировке форсунок и топливных насосов дизелей.

Рис. 19. План электроцеха:

I — отделение ремонта, сборки, испытания и регулировки; II разборочно-моечное отделение;

1- умывальники: 2 — шкаф для одежды; 3—шкаф для приборов; 4- ванна для пропитки якорей и катушек; 5 — сушильный шкаф; 6 — станок для проточки коллекторов; 7 – стенд для проверки системы зажигания; 8 — сверлильный станок; 9 — настольное точило; 10 — выпрямитель; // — распределительный щнт; 12 — электромонтажный верстак; 13 — канцелярский стол; 14 — стул: 15 — слесарный верстак; 16 — пресс для снятия башмаков генератора; 17 — секционный стеллаж; 18 — универсальный кон грольно-исны га тельный стенд для проверки генераторов и стартеров; 19 – прибор для проверки свечей зажигания; 20 — верстачный пресс; 2/ —стол; 2? —ванна для мойки деталей, 23 — ящик для сбора отходов; 24 — верстак для хранения ремонтируемых агрегатов

Приборы, требующие ремонта перед разборкой, подвергаются наружной мойке в ванне с керосином или ацетоном.

Износы седла и запорной иглы поплавковой камеры карбюратора устраняют притиркой. Жиклеры с повышенным расходом топлива заменяют новыми. Течь в поплавке устраняют пайкой с проверкой его веса. Диафрагму топливного насоса с нарушенной герметичностью заменяют. Износившиеся детали привода насоса (рычаги) восстанавливают наплавкой металла. После ремонта все приборы подвергают контролю.

Детали насосов-форсунок после разборки передают на стол контроля, где подбирают прецизионные пары, притирают клапаны.

Рис. 20. Цех топливной аппаратуры:

I — карбюраторное отделение;

1 — стеллаж для деталей; 2 — настольно-сверлильный станок; 3 — ручной реечный пресс; 4 — стол; 5 — прибор для проверки карбюраторов; 6— прибор для проверки топливных иасосов; 7 — прибор для проверки упругости пружин диафрагм топливных насосов: 8 – прибор для проверки упругости пластин диффузоров карбюраторов; 9—прибор для тарировки жиклеров; 10 — ларь для обтирочных материалов: 11—установка для разборки и монки детален; 12 — верстаки для карбюраторщиков; 13 — слесарные тиски;

II — отделение дизельной аппаратуры;

1 — стеллаж для деталей; 2— настольно-сверлильный станок; 3 — ручной реечный пресс; 4 — стол для контроля и мойки прецизионных деталей; 5 — верстак для ремонта топливной аппаратуры: 6— слесарные тиски; 7— установка для разборки и мойки деталей; 8— ларь для обтирочных материалов; 9 — стенд с гидравлическим аккумулятором для испытания распылителей насосов-форсунок

Условные обозначения

Приборы систем питания регулируют как в цехе, так и непосредственно на автомобилях и ведут учет выполненных регулировок и ремонтов по каждому прибору.

Оборудование для работ по ремонту и регулировке систем питания приведено в технологической планировке цеха топливной аппаратуры.

Шиномонтажные и шиноремонтные работы включают демонтаж и монтаж шин, текущий ремонт дисков колес и балансировку колес в сборе, а также ремонт камер. Ремонт покрышек, как правило, производится на специализированных шиноремонтных заводах или в мастерских.

Для вывешивания при снятии колес с шинами грузовых автомобилей применяют гидравлические подъемники, а для отвертывания гаек крепления дисков колес — электромеханические или пневматические гайковерты. Колеса снимают со ступиц и транспортируют к месту демонтажа при помощи тележек пли электротельферов.

Для наружной очистки шин от грязи перед разборкой применяют скребки, щетки и смоченную водой ветошь. Демонтируют шины на стендах, описанных ранее.

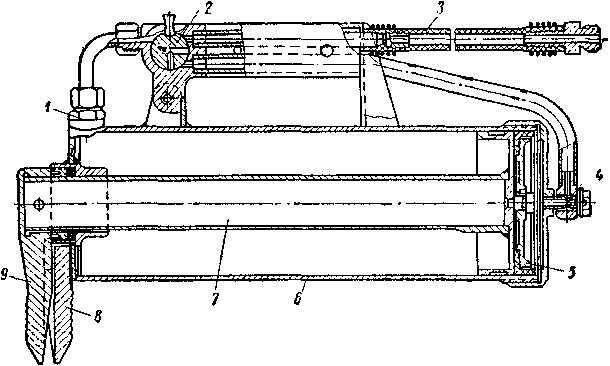

Рис. 21. Ручной борторасширитель модели 6108:

1 и 4— штуцеры; 2 — трехходовой кран; 3 — воздушный шланг; 5 — поршень; 6 — корпус цилиндра; 7 — шток; 8 — неподвижная пластина; 9— подвижная пластина

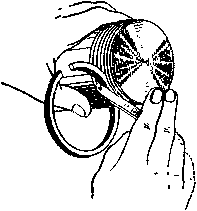

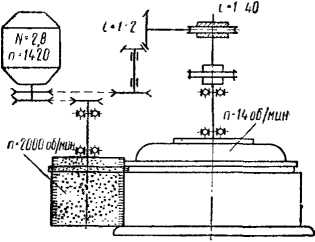

Разобранные шины дефектуют. Покрышки осматривают с применением ручных пневматических борторасширителей или спредеров (рис. 163). Для определения мест повреждений (проколов) камер их подкачивают воздухом, погружают в ванну с водой н следят за выходом пузырьков воздуха, показывающих место прокола. Ободья колес очищают от коррозии, спекшейся резины и грязи на стенде (рис. 164). Обод очищается вращающимся с большой скоростью (2000 об/мин) барабаном с кардолентой, при этом сам обод также вращается, но с меньшей скоростью (14 об/мин), что обеспечивает большую относительную скорость в месте касания и быструю очистку обода. После очистки ободья окрашивают.

Шины монтируют на стендах, после чего их накачивают воздухом до нормального давления и устанавливают на ступицы колес с применением указанных выше подъемников и гайковертов.

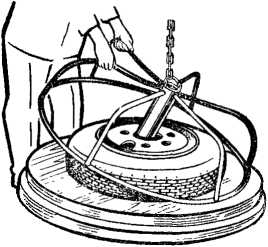

Во избежание несчастных случаев при накачивании шин (вследствие соскакивания запорного кольца), смонтированных на плоский обод, применяют различные предохранительные приспособления в виде скоб, вставляемых в отверстия в диске колеса, металлических клеток или «пауков».

Ремонт камер. Подлежащие ремонту участки камер за-шероховывают на карборундовом круге и очищают от пыли. Небольшие повреждения (размером до 30 мм) ремонтируют наложением заплат из невулканизированной резины, а большие— заплатами из вулканизированной резины. Заплату из невулканизированной камерной резины промазывают один раз клеем концентрации 1 :8, накладывают на подготовленное к ремонту место повреждения и прикатывают роликом от середины к краям. Заплату из вулканизированной резины шерохуют по краю на ширину 40 — 45 мм, промазывают клеем концентрации 1:8, просушивают и обкладывают со стороны промазанной клеем плоской сырой камерной резиной шириной 8—10 мм. Подготовленную таким образом заплату наклеивают на камеру и прикатывают роликом.

Рис. 22. Схема стенда для очистки ободьев колес

Рис. 23. Предохранительное приспособление для накачки шин

Камеры вулканизируют при помощи паровых или электронагревательных аппаратов. Нагревательный элемент электроплиты состоит из керамической плитки и нихромовой спирали. Для поддержания постоянной температуры вулканизации (143 °С) на поверхности плиты служит биметаллический терморегулятор, контакты которого включены в цепь обмотки промежуточного реле, размыкающего и замыкающего силовую цепь.

Ремонтируемую камеру накладывают заплатой на рабочую плиту и при помощи нажимного винта и прижимной плитки плотно прижимают, создавая давление в 4—5 кГ/см2. Продолжительность вулканизации— 15 — 20 мин.

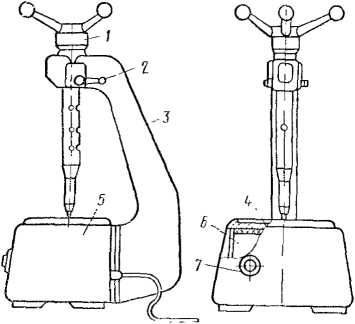

Рис. 24. Электровулкаиизац||О|Н11,1й аппарат модели 6131:

1 — нажимной винт; 2 — фиксатор; 3 – кронштейн; 4 — нагревательный элемент; 5 корпус; 6 — шасси электроприбора; 7 —сигнальная лампа

При ремонте камер возможны замена и ремонт вентиля, изготовление и замена фланца под вентиль.

Отремонтированную камеру проверяют на герметичность. Проколы у бескамерных шин ремонтируют двумя способами. При малых проколах (не больше 2 мм) отверстие заполняют специальной пастой при помощи шприца, прилагаемого к комплекту шин. Перед шприцеванием давление воздуха в шипе снижают до 0,5 кГ/см2, а через 10 – 15 мин после введения пасты доводят давление до нормы.

Проколы диаметром 5—6 мм ремонтируют при помощи резиновых пробок, которые вводят в шину, не снимая ее с колеса, или при помощи грибков в снятом состоянии.

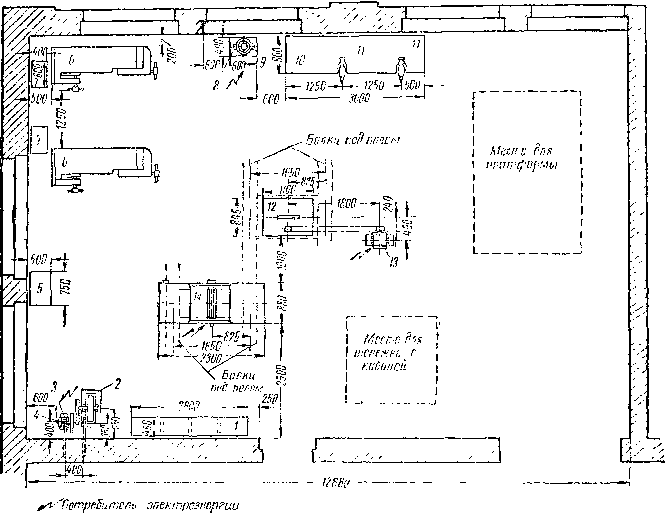

На рис. 25 представлена планировка шиномонтажного цеха с постом для снятия и установки колес.

Правилами техники безопасности при шиномонтажных работах запрещается монтировать шины на обод колеса, имеющий вмятины или заусеницы или покрытой ржавчиной. Не допускается выбивание диска колеса кувалдой; исправление положения шины на диске колеса постукиванием молотком разрешается только после прекращения поступления в нее воздуха. Подкачивание шины, снятой с автомобиля, разрешается только с применением ограждающих приспособлений.

Паровые плиты для вулканизации камер должны быть укомплектованы исправными манометрами, которые следует проверять не реже одного раза в год и пломбировать. Запрещается работать на аппарате с неисправным манометром.

Кузовные работы состоят из жестяницких, столярных, арматурных, обойных п малярных работ, т. е. работ, связанных технологически между собой

Жестяницкие работы заключаются в ремонте крыльев (устранение вмятин, трещин, разрывов), подножек, брызговиков, капотов, облицовки радиатора, дверей и других частей кузова, а также в частичном изготовлении несложных деталей кузова.

Помятые места обшивки и оперения кузова обычно неправляют вручную при помощи специальных инструментов: металлических и деревянных молотков, различных оправок и приспособлений. Для правки обшивки и оперения кузова и устранения перекосов используют переносный ручной гидравлический пресс с набором приспособлений, стяжек и растяжек.

Рис. 25. Планировка шиномонтажного цеха:

1 — подъемник для вывешивания автомобилей при снятии и установке колес; 2 — электрогайковерт; 3 — тележка для транспортирования колес; 4 — установка для мойки колес; 5 — стеллаж; 6 — стенд для монтажа и демонтажа шин; 7 — ваина для испытания камер; 8 — вешалка для камер; 9 — борторасширитель; 10— переносная лампа; 11 — стол для подготовки шин к монтажу; 12 — слесарный верстак; 13 — ларь для обтирочного материала; 14— пылесос; 15 — установка для накачивания шин; 16 — стенд для очистки н окраски дисков; 17 — стеллаж для дисков; 18 -стеллаж для колес: 19 — стеллаж для покрышек

Сквозные пробоины, трещины и разрывы крыльев или обшивки кузова устраняют газовой сваркой.

При изготовлении починочного материала (для заделки сквозных пробоин) часто применяют механические или ручные ножницы для резки листового материала и зиг-маши-иу — для отбортовки краев. Для выравнивания листов или придания им полукруглой формы применяют вальцовочные машины.

Рабочее место жестянщика оборудуют слесарным верстаком с укрепленным на нем шпераком (железной консольной балкой).

К столярным и арматурным, работам относят: изготовление деревянных частей кабины грузового автомобиля, пола и бортов грузовой платформы; сборка и разборка платформы; ремонт и установка замков, петель, стеклоподъемников, кронштейнов, оковки, запорных крюков. К этой же группе работ обычно относят вставку стекол.

Мелкие дефекты кузова устраняют, не снимая его с рамы автомобиля. При более сложных кузовных работах кузов снимают, разбирают и заменяют детали. В крупных автохозяйствах применяют универсальные деревообделочные станки, на которых можно выполнять фуговочные, строгальные и фрезерные работы, а также пиление. Для поперечного пиления, выпиливания криволинейных заготовок, а также для продольного пиления небольших заготовок используют ленточную пилу.

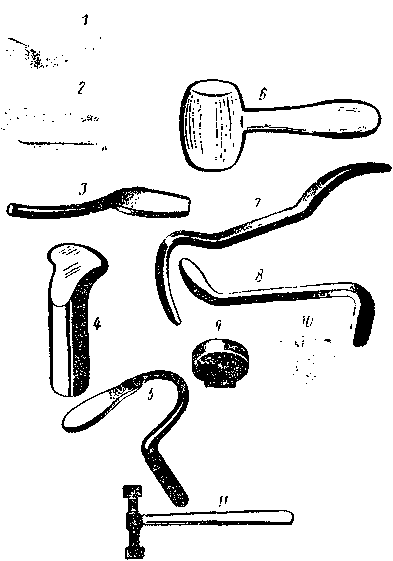

Рис. 26. Комплект жестяницких инструментов:

1, 2, 3, 4, 5, 7 и 8 — специальные оправки; 6 — деревянный молоток; 9 и 10— болванки для правочных работ; 11 — вы колот очный металлический молоток

Для заточки ручных режущих инструментов применяют песочное точило с ручным или электромеханическим приводом.

Основными мероприятиями по технике безопасности при деревообделочных работах являются устройства ограждений режущего инструмента на станках для механической обработки дерева (круглопильные и фуговочные станки, ленточные плиты и др.).

Изготовлении подушек спинок и сидений

Обойные работы заключаются в ремонте и и внутренней обивке кузовов, а также изготовлении зимних чехлов на радиаторы и капоты двигателей.

Обойный материал при ремонте раскраивают по шаблонам и сшивают на швейной машине.

Для разборки и сборки подушек, спинок и сидений, а также для раскройки материала (кожзаменитель, сукно, полотно) применяют столы размером 2,0х 1,0 м по одному па каждое рабочее место. Хранят обойные материалы (пружины, бичевку, тесьму и пр.) в ларях, шкафах и на стеллажах.

Малярные работы заключаются в подкраске или полной окраске грузовых платформ и кабин, кузовов легковых автомобилей и автобусов. К этим работам относятся также подкраска номерных знаков, окраска и выполнение надписей на маршрутных досках автобусов и надписей на бортах кузова.

Снаружи автомобили и автобусы окрашивают нитрокрасками или эмалями — глифталевыми, пентафталевыми и синтетическими.

При местной подкраске кузова старый слой краски, ржавчину и другие загрязнения удаляют скребками, смывочными растворами (АФТ-1, СД) и наждачной шкуркой № 2.

Для обезжиривания поверхность протирают ветошью, смоченной в уайт-спирите. с последующей протиркой насухо чистой марлей или ветошью. Труднодоступные места обдувают сжатым воздухом.

Рис. 27. Гидравлическая растяжка:

1 — цилиндр растяжки, 2 — удлинительная трубка; 3 и 5 — резиновые наконечники; 4 — плунжер растяжки; 6 — ручной насос; 7 — гибкий шланг; 8 — воздушный клапан насоса

На подготовленную к окраске поверхность наносят слой грунтовки. Нитрогрунтовку при окрашивании поверхности площадью до 100 см2 сушат при температуре окружающего воздуха 18—22 °С в течение 20 мин. При окрашивании больших поверхностей с применением для этого синтетических эмалей для ускорения высыхания пользуются передвижными терморадиационными установками. Сушат при НО—120°С, время сушки — 30—35 мин. Неровности, обнаруженные после грунтовки, выравнивают нитрошпаклевкой, высыхающей при 18—23 °С за 2—2,5 ч. Высохший слой шпаклевки шлифуют водостойкой шкуркой 180 — 220 с водой, промывают и вытирают насухо ветошью, затем окрашивают в один-два слоя. При окраске нитроэмалями продолжительность сушки каждого слоя составляет 20—25 мин при 18—22 °С. При сушке поверхностей, покрытых синтетическими эмалями, требуется повышенная температура — до 130 °С и продолжительность 25—50 мин. Поверхность, окрашенную нитроэмалью, полируют абразивной пастой и полировочной водой. Основная трудность при местной окраске заключается в подборе цвета краски в тон основного колера.

Рис. 28. Планировка столярно-арматурного цеха:

1 — стеллаж; 2 — точило песочное; 3 — электродвигатель; 4 — контрпривод к точилу; 5 — шкаф; 6 — столярный верстак; 7 — шкаф для инструментов; 8 — стол под клееварку; 9 — электрическая клееварка; 10 — верстак слесарный; 11 — тиски; 12 — циркульная пила; 13 — электродвигатель; 14 — фуговочный станок

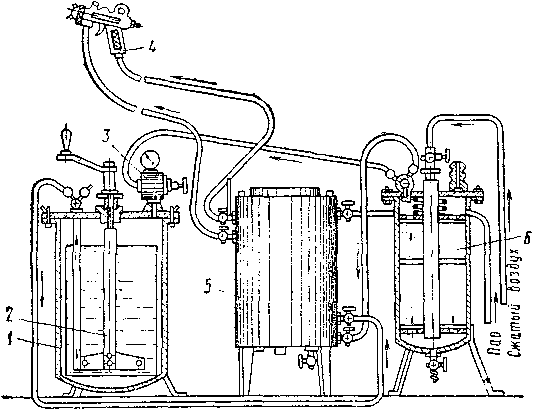

При окраске методом распыления применяют установку, состоящую из бака нагнетания краски, нагревателя 5 краски (для экономии растворителей и получения более качественного покрытия), фильтра для очистки воздуха от масла и воды и распылителя 4 краски с соединительным шлангом.

В баке 1 смонтирована двухлопастная мешалка для перемешивания краски, а на крышке бака установлен редуктор 3 с манометром. Воздух фильтруется (от воды и масла) слоями кокса и войлока. При более простой и распространенной схеме установки краска в распылитель 4 подается самотеком из стакана, укрепленного на распылителе. В автохозяйствах применяют два типа распылителей: КР и 0-19.

Для окраски автомобилей распылением необходимо устройство камер, оборудованных гидравлическим фильтром с насосом и водораспыливающей и вентиляционной системами. Для искусственной сушки автомобиля после окраски устраивают специальные сушильные камеры. В камерах окрашенные поверхности кузова, нагреваются подогретым циркулирующим воздухом (от паровой отопительной установки) или терморадиационными установками. Они представляют собой рефлекторные сушильные установки, оборудованные лампами в 250—500 вт, дающими инфракрасные лучи, или радиационными панелями с электрическими нагревательными элементами. Температуру воздуха в камере при сушке для всех видов окрасочных материалов следует выдерживать, не превышая 70 °С.

Помещение малярного цеха должно быть разделено на два отделения: одно из них — для подготовительных работ, другое— для окраски пульверизационным способом.

Примерная расстановка оборудования в малярном цехе показана на рис. 31.

Рис. 29. Передвижная терморадиацион-ная установка

Рис. 30. Краскораспылительная установка

Рис. 31. Планировка малярного цеха автохозяйства па 500 легковых автомобилей:

1 — посты подготовки к окраске; 2 — окрасочная камера; 3 — терморадиационная су-шильная камера; 4 — шкаф для хранения красок; 5 — рефлекторный щит

В отношении мероприятий по технике безопасности в помещении малярного цеха основное внимание должно быть уделено вытяжной вентиляции. Воздух, удаляемый из камер пульверизационной окраски, перед выбросом в атмосферу должен очищаться гидравлическими фильтрами. Свежий воздух должен поступать сверху, а вытяжные решетки должны располагаться в полу помещения. Давление сжатого воздуха при пневматическом распиливании краски не должно превышать 4 кГ!см2. Хранить лакокрасочные материалы следует в отдельном помещении в закрытых металлических шкафах.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Организация работ в подсобных производственных цехах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы