Строй-Техника.ру

Строительные машины и оборудование, справочник

Объем осмотра крана при техническом освидетельствовании регламентирован ст. 278 Правил по кранам. Объем осмотра зависит также от типа крана (мостовой, башенный, железнодорожный, автомобильный и т. п.) и рода привода (электрический, механический, ручной).

При техническом освидетельствовании (полном или частичном) должны быть осмотрены и проверены в работе все механизмы и электрооборудование, приборы безопасности, тормоза и аппараты управления, а также проверены освещение, сигнализация и регламентированные Правилами по кранам габариты (ст. 246, 247). У кранов мостового типа, люк выхода на настил моста которых снабжен блокировкой, должно быть проверено отсутствие напряжения на троллейных проводах, расположенных на кране, при открытой крышке люка, а также после закрытия ее лицом, находящимся на галерее крана. Включение троллейных проводов должно быть возможным только при закрытии люка и нажатии пусковой кнопки на защитной панели. Отсутствие напряжения проверяется указателем напряжения или переносным вольтметром; применение контрольных ламп допускается при линейном напряжении до 220 В включительно (п. БП-2-25 ПЭТ и ТБ). Непосредственно перед проверкой отсутствия напряжения должна быть установлена исправность применяемого для этих целей указателя или другого прибора на токоведущих частях, расположенных поблизости и заведомо находящихся под напряжением (п. БП-2-25 ПТЭ и ТБ).

Кроме того, при техническом освидетельствовании должны быть проверены:

а) состояние металлоконструкций крана и его сварных (заклепочных) соединений (отсутствие трещин, деформаций, утонений стенок вследствие коррозии, ослабление клепаных соединений и других дефектов), а также кабины, лестниц, площадок и ограждений;

б) состояние крюка, деталей его подвески (износ и отсутствие трещин в зеве, в нарезанной части и других местах). Износ крюка в зеве не должен превышать 10% первоначальной высоты сечения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

У кранов, транспортирующих расплавленный металл или жидкий шлак, ревизия кованых и штампованых крюков и деталей их подвески, а также деталей подвески пластинчатых крюков должна производиться заводской лабораторией с применением физического метода контроля. Заключение лаборатории должно храниться вместе с паспортом крана;

в) состояние канатов и их крепление;

г) состояние блоков, осей и деталей их крепления, а также элементов подвески стрелы у стреловых кранов;

д) состояние заземления электрического крана, питающегося от внешней сети. Проверка производится в порядке, установленном п. ЭП-13-22 — ЭП-13-31 ПТЭ;

е) соответствие массы противовеса и балласта у стрелового, башенного и портального кранов значениям, указанным в паспорте;

ж) состояние подкранового пути.

Работы, предусмотренные п. «а», «б», «д» и «е», могут быть проведены до технического освидетельствования. В этом случае результаты осмотром и проверок должны оформляться актом, а результаты проверки состояния заземления протоколом. Документы хранятся вместе с паспортом крана до следующего технического освидетельствования.

У кранов, транспортирующих ковши с жидким металлом или шлаком, при наличии трех подъемов физическими методами контроля должны быть проверены крюки и детали подвесок у механизмов, участвующих в подъеме или кантовке ковшей. Крюки и детали их подвесок у механизмов литейных кранов, не участвующих в подъеме или направке ковшей с жидком металлом или шлаком, проверяются в порядке, предусмотренном для кранов общего назначения.

Осмотр канатов

Осмотру должны быть подвергнуты все установленные на кране канаты: грузовые, стреловые, вантовые и т. п. При осмотре следует убедиться:

а) в отсутствии повреждений; для этого канат осматривается по всей длине. В случае обнаружения оборванных проволок определяется пригодность каната, к дальнейшей работе в соответствии с «Нормами браковки стальных канатов». Наиболее вероятными местами, где может обнаружиться износ каната, являются участки, огибающие при работе блоки (особенно уравнительный блок), набегающие на барабан, а также соприкасающиеся с металлоконструкциями тележки (мостовые краны) и скобой груза ограничителя высоты подъема;

б) в надежности и отсутствии повреждения каната в местах крепления;

в) в наличии запасных витков каната на барабане, для чего крюк опускается в нижнее рабочее положение;

г) невозможности соприкосновения канатов с троллейными проводами;

д) невозможности перетирания каната о выступающие части металлоконструкций, а канатов отдельных полиспастов (грузового и стрелового) между собой.

Осмотр производится при отключенном рубильнике.

Если со времени последнего освидетельствования крана была произведена замена каната, то проверяется наличие сертификата и соответствие запаса прочности каната данным табл. 5.1; при этом диаметр каната должен соответствовать величине, указанной в паспорте крана.

Осмотр крановых путей

Оценка состояния вновь уложенного кранового пути производится на основании данных инструментальной проверки и визуального осмотра.

При этом руководствуются:

а) для башенных строительных кранов с давлением на колесо не более 28 тс. «Инструкцией по устройству, эксплуатации и перебазировании подкрановых путей для строительных башенных кранов» СН 78—73;

б) для других кранов, работающих на наземных рельсовых путях, данными, указанными в паспорте крана;

в) для мостовых опорных кранов — проектом и данными табл. 4.6 и для подвесных кранов и электроталей.

Данные паспорта для кранов, указанных в п. «б», и данные проекта для кранов, указанных в п. «в» в части допусков на укладку рельсов подкранового пути, должны соответствовать табл. 4.6.

Периодичность инструментальной проверки пути башенных строительных кранов установлена инструкцией СН 78—73. Инструментальная (геодезическая) проверка пути мостовых кранов производится после его укладки или ремонта. При эксплуатации кранов периодичность проверки устанавливается графиком планово-предупредительных ремонтов с учетом режима работы кранов и состояния подкрановых сооружений. Обычно ежегодная геодезическая проверка предусматривается только для кранов тяжелого и весьма тяжелого режимов работы. Внеочередная проверка пути таких кранов производится в случаях, когда при визуальном осмотре установлены сдвиги рельсов, искривление пути и другие неисправности (письмо Госгортехнадзора СССР № 12— 15г/1734 от 19 декабря 1972 г.). Для всех остальных кранов периодичность геодезической проверки также устанавливается графиком ППР.

Осмотр металлоконструкций

Общий осмотр крановой металлоконструкции (в соответствии с ТУ 823.210— 600 ММФ) следует начинать с главных элементов, через которые непосредственно передается нагрузка. К таким элементам относятся пояса, главные фермы стрел, несущие балки и фермы перегрузочных мостов и портальных кранов и т. д. В результате общего осмотра устанавливают степень искривления плоскости главных ферм, балок и опорных рам, что можно определить при помощи натянутого шнура и промерами рулеткой. Далее детально осматривают отдельные стержни верхнего и нижнего поясов и раскосы в фермах. В сплошных балках осмотру подлежат пояса и вертикальная стенка. Вспомогательные элементы крановой металлоконструкции осматривают по окончании проверки главных элементов.

При обследовании элементов металлоконструкций с аварийными повреждениями необходимо учитывать следующее:

1. Остаточные деформации отдельных элементов влияют как на прочность, так и на работоспособность связанных с ними механизмов крана. Например, часто встречающиеся деформации металлоконструкций в виде прогиба затяжных балок и инерционных решеток ног портала, происходящие от случайных ударов раскачивающегося на подъемном канате груза, являются причиной неправильной работы механизма передвижения.

2. Искривление растянутого элемента металлоконструкции (при отсутствии повреждений металла) мало влияет на величину разрушающей нагрузки самого элемента (стержня). Но при значительных искривлениях возможно, например, сближение соединяемых этим элементом узлов фермы, в результате чего вся конструкция фермы может получить большие (недопустимые) остаточные деформации.

3. Наиболее опасно искривление сжатых элементов, когда в связи с эксцентричным приложением нагрузки может резко снизиться их устойчивость. Авария решетчатых стрел кранов всех типов, как правило, начинается с потери одним из сжатых стержней устойчивости (при искривлениях, полученных от случайных ударов), в связи с этим нарушается устойчивость стрелы.

4. Для стрел, особенно у основания, искривление сжатых элементов ветровых (инерционных) решеток так же опасно, как и искривление поясных уголков. Поэтому при деформации поясов и решеток стрел, не имеющих крестовой решетки, а также стержней крановых ферм кран должен быть выведен из эксплуатации для выплавления или для временного усиления поврежденных стержней.

При осмотре сварных соединений особое внимание следует уделять выявлению трещин. Трещины могут возникать и развиваться не только в самих сварных швах, но и в примыкающей к ним околошовной зоне основного металла.

Особо тщательно нужно осматривать расчетные швы и места наиболее вероятного появления трещин:

а) места резких изменений сечений элементов, в частности обрывы листов, неплавное изменение толщины или ширины их;

б) места примыкания всякого рода накладок, ребер, диафрагм, косынок;

в) концы сварных швов и места с изменением их толщины и формы;

г) все стыковые швы и швы, направленные в элементе перпендикулярно усилию;

д) швы в накладках, обваренных по контуру;

е) сварные швы с технологическими дефектами: непровары, несплавления по кромкам, подрззы кромок, наплывы, шлаковые включения, поры, прожоги, незаделанные или невыведенные кратеры.

В условиях кручения (например, при решетчатых крановых стрелах) усталостные трещины нередко появляются и на участках элементов, не имеющих явно выраженных концентраторов напряжений. Образование усталостных трещин в портальных кранах с шарнирно сочлененной укосиной обычно наблюдается у вершины стрелы, где они развиваются в основном под действием крутящих моментов, вызываемых боковым отклонением груза. Такие трещины начинают появляться через несколько лет работы крана. В однотипных кранах усталостные трещины локализуются в определенных местах металлоконструкции. При их появлении на одном из кранов должны быть взяты под наблюдение аналогичные точки конструкций всех остальных кранов.

При выявлении трещин поверхности металла, сварных швов и околошовной зоны должны быть очищены от грязи. Те места, где имеются трещины в краске и потеки ржавчины из них, нужно очищать до металла и осматривать через лупу. При очередной окраске металлоконструкций сварные швы и околошовные зоны в местах наиболее вероятного появления трещин необходимо очищать от старой краски независимо от ее состояния и тщательно осматривать металл с помощью лупы. Чтобы убедиться в наличии трудно различимых трещин, следует острым зубилом снять тонкую стружку металла по направлению предполагаемой трещины. Раздвоение стружки подтверждает наличие трещины в данном месте. При срубании стружки нельзя допускать резких и глубоких зарубок металла.

Наличие дефектов на торце стыковых швов может быть уточнено путем зачистки шва до зеркального блеска и протравливания зачищенной поверхности 15—20%-ным водным раствором азотной кислоты. Полученный таким образом макрошлиф рассматривается через лупу. Если в очищенном от краски металле не обнаружено дефектов, то сразу же после осмотра его следует загрунтовать, а затем окрасить. При обнаружении дефектов, за которыми должно быть установлено систематическое наблюдение, зачищенное место покрывают олифой или прозрачным масляным лаком.

По данным ВНИПТмаша, наиболее частые повреждения (трещины) металлоконструкций мостовых кранов происходят в следующих узлах:

1. Концевые балки: трещины в районе букс ходовых колес. Первый очаг — сварной шов, осуществляющий соединение вертикальной стенки с нижним поясом в месте резкого изменения поперечного сечения концевой балки. Второй очаг — вырезы в вертикальных стенках под болтовые соединения букс.

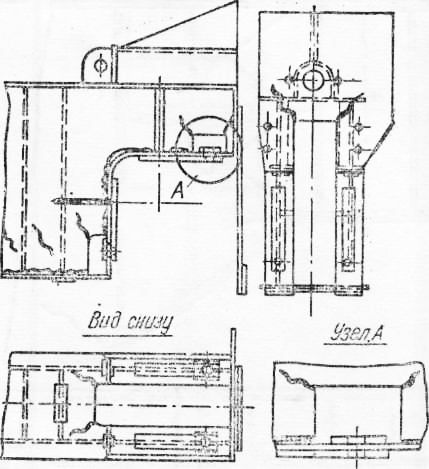

Рис. 1. Виды разрушения концевых балок

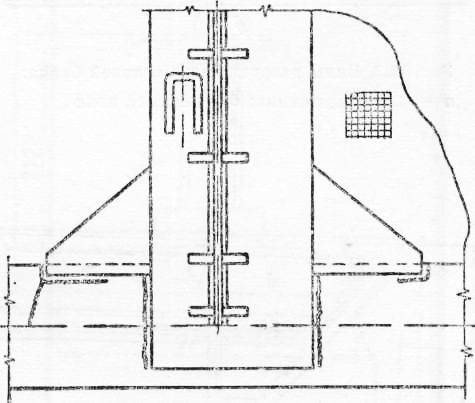

Рис. 2. Разрушение узла соединения главной балки с концевой

2. Узел сопряжения главной балки с концевой. Независимо от типа конструкции узла сопряжения наблюдались трещины в вертикальных стенках главных балок в районе боковых W-образных накладок. Трещины свое развитие берут от острых углов накладки.

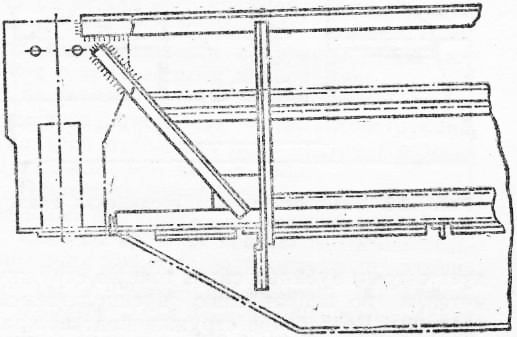

Рис. 3. Разрушение перильных ферм

Рис. 4. Места возможного появления трещин металлоконструкций

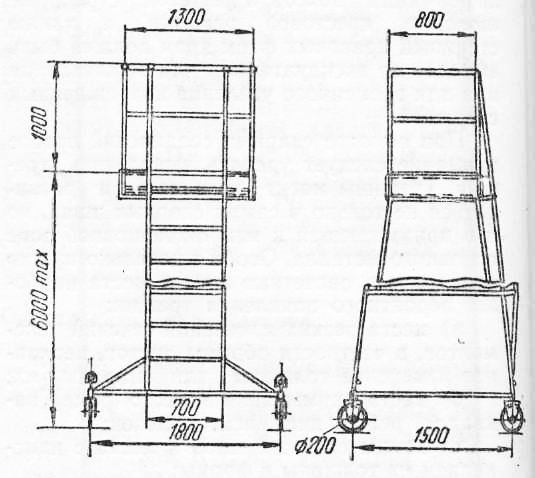

Рис. 5. Передвижная неподъемная вышка

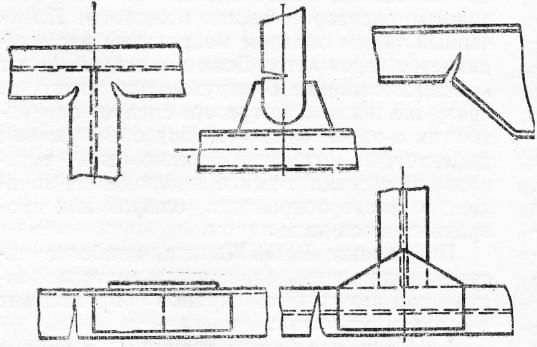

3. Главные балки:

а) верхний пояс — район устройства стыков подтележечного рельса;

б) район резкого изменения поперечного сечения — перехода нижнего пояса от наклонной части к горизонтальной (сварные швы соединения стенки с нижним поясом);

в) вертикальная стенка в местах приварки кронштейнов, поддерживающих рабочие площадки, особенно в районе установки на них механизмов.

4. Крепление перильной фермы в местах присоединения к торцовому листу концевой балки.

5. Крепление редуктора механизма передвижения — места приварки кронштейна к вертикальной стенке концевой балки и к настилу площадки.

6. Крепление кабины машиниста — трещины в полках уголков и косынок крепления кабины к мосту крана.

Существенным дефектом, присущим некоторым мостовым кранам, по данным ВНИИПТмаша, является деформация главных балок мостовых кранов в вертикальной плоскости, лежащая в пределах 20—40 мм, а иногда достигающая значительных величин, вызывающих самопроизвольное движение тележки к середине моста при отпущенном тормозе. Этот дефект (остаточная деформация) не выявляется при статическом испытании крана грузом. Развитие остаточной деформации происходит следующим образом: в начальной стадии в зависимости от времени происходит непрерывное увеличение прогиба балки по определению закону, затем наступает замедление процесса, после чего следует резкое увеличение деформации, приводящее к аварийному состоянию металлоконструкций.

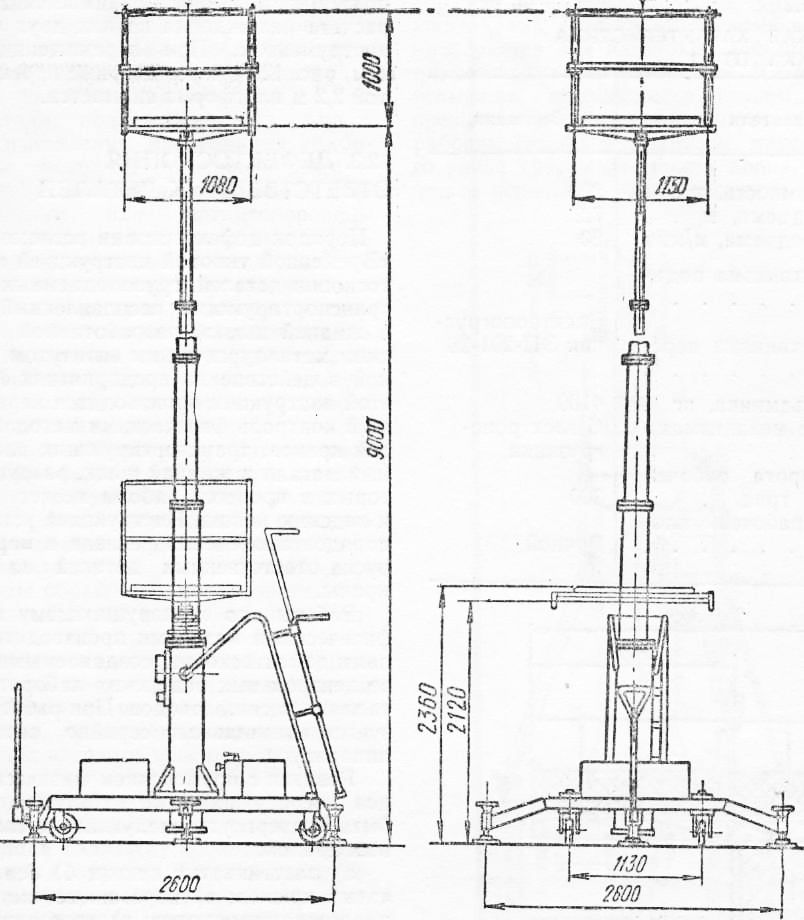

Рис. 6. Вышка телескопическая с гидроприводом

Рис. 7. Виды разрушения в главной балке:

а — узел сопряжения; б — верхний пояс

Статическое испытание таких кранов указывает на упругую работу балок, т. е. без явления остаточной деформации.

Учитывая серьезность указанного дефекта, ВНИИПТмаш рекомендует за ответственными кранами (краны горячих цехов) установить наблюдение путем геодезических съемок.

Типичные места возникновения усталостных трещин в крановых металлоконструкциях с решетчатыми фермами (портальные, башенные краны) показаны на рис. 12.5.

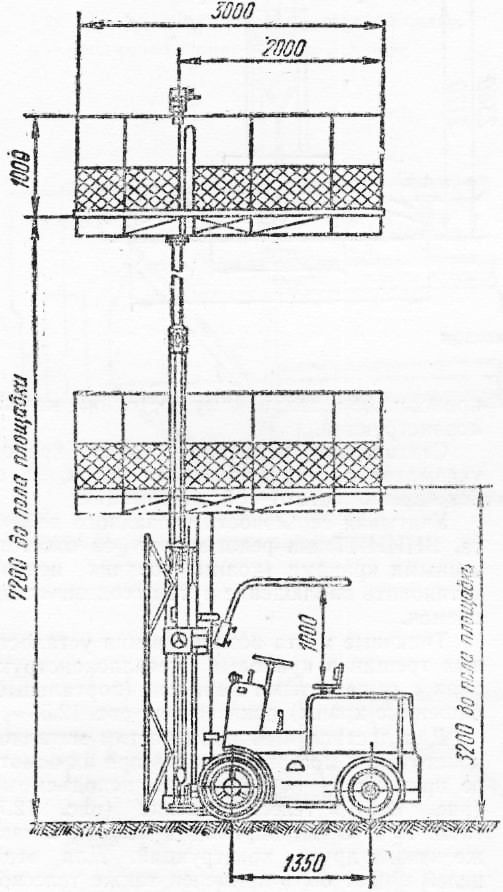

Для доступа к нижним частям металлоконструкций мостовых кранов при их осмотре применяют передвижные неподъемные и телескопические с гидроприводом вышки, а также вышки других конструкций. Для этих целей может быть применен также телескопический подъемник ПТ-7,2, изготовляемый серийно.

Передвижные вышки применяются при высоте подкрановых путей не более 10 м и при наличии свободного места для их передвижения. В местах осмотра крана с вышек пол цеха должен быть исправным и не иметь уклона. Вышки должны быть проверены на устойчивость и при необходимости снабжены дополнительными опорами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Осмотр кранов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы