Строй-Техника.ру

Строительные машины и оборудование, справочник

Сталь представляет собой сплав железа с углеродом, причем углерода содержится от сотых долей до двух целых четырнадцати сотых процента. В состав стали могут входить также в определенном процентном соотношении и другие элементы.

По своим механическим свойствам и химическому составу сталь значительно отличается от чугуна. Она обладает высокой вязкостью, пластичностью, легко поддается механической и термической обработкам.

Производство стали осуществляется из передельного чугуна, стального лома, металлизированных окатышей, в специальных печах. Процесс получения стали основан на окислении в чугуне избытка углерода и других примесей с помощью твердых окислителей или газообразного кислорода.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В настоящее время применяют главным образом конверторный, мартеновский и электросталеплавильный процессы выплавки стали.

Процесс получения стали в бессемеровском конверторе заключается и заполнении конвертора жидким чугуном и продувке его воздухом через днище. Основное преимущество итого способа и дальнейших его аналогов состоит в высокой производительности и отсутствии потребности в дополнительном топливе.

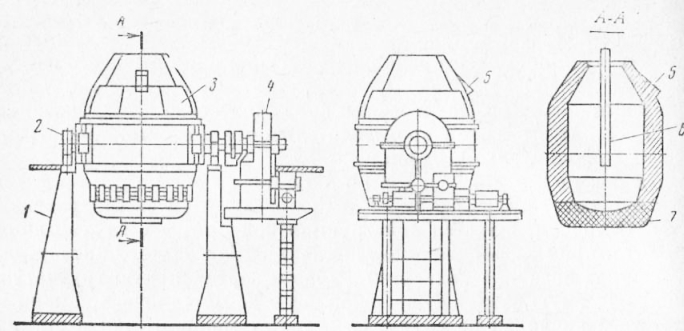

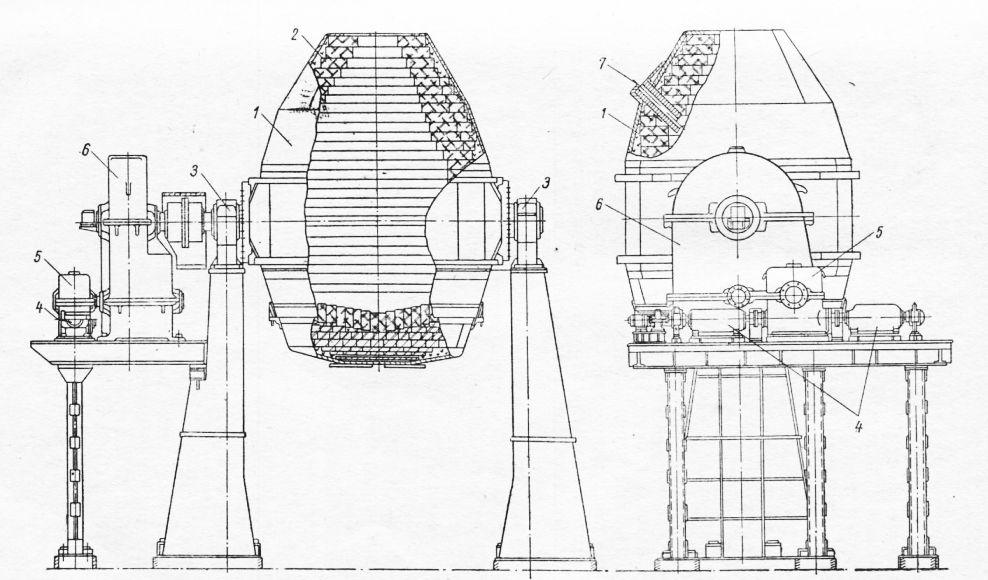

Современный кислородно-конверторный способ имеет примерно ту же технологию, что и бессемеровский способ. Отличием является конструкция конвертора с глухим дном (рис. 20) и применение для продувки технически чистого кислорода.

Кислород подают в конвертор через вертикальную трубчатую водоохлаждаемую фурму, не доходящую до металлической ванны. Из-за этого кислород не вдувается в толщу металла, как в старых конверторах, а подается на поверхность металла. При этом развивается высокая температура, что дает возможность перерабатывать чугун практически любого химического состава, а также добавлять в чугун скрап (железный лом).

Началом плавки считается загрузка в конвертор железного лома. После этого заливают жидкий чугун, опускают фурму, подают в нее технический кислород и загружают шлакообразующие материалы. Весь процесс выжигания примесей и избыточного углерода, включая слив шлака, занимает 50—60 мин, а продувка кислородом продолжается 18—26 мин.

Выплавка стали в кислородном конверторе отличается достаточно высокой точностью получения заданного содержания углерода при низком содержании вредных добавок фосфора и серы.

Недостатком кислородно-конверторного способа получения стали является большое пылеобразование, что требует применения дорогих пылеочистительных установок.

Мартеновский способ выплавки стали предложен в 1865 г. французским инженером П. Мартеном, который использовал для этой цели пламенную печь с регенерацией тепла отходящих газов для подогрева, топлива -и воздуха.

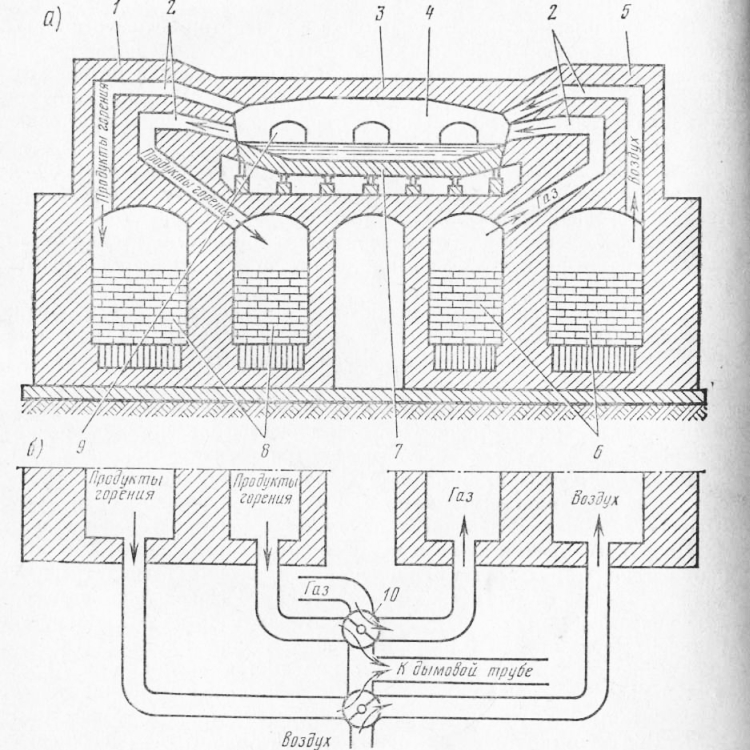

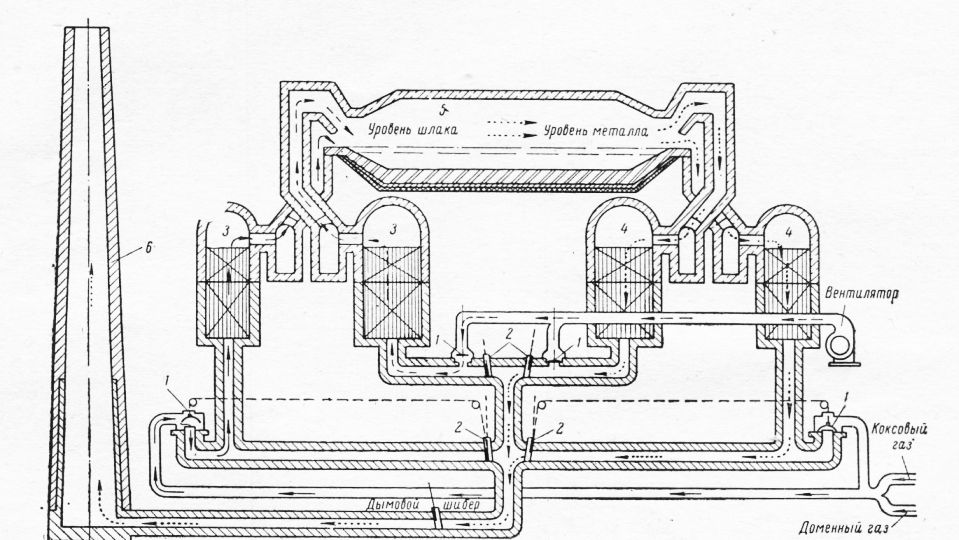

По этому принципу строятся и работают современные сталеплавильные мартеновские печи. Они отапливаются обычно смесью природного газа и мазута, имеют два-четыре регенератора.

Рабочее пространство печи ограничено снизу подом, сверху сводом, а с боков — стенками. Внутренняя полость печи имеет головки, сообщающиеся каналами с регенераторами.

В передней стенке мартеновской печи расположены рабочие окна 9, ЧеРез которые загружают материал для плавки и ведут за нею контроль. Под печи наклонен в сторону задней стенки, где расположена летка для выпуска стали.

В печь загружают жидкий или в виде чушек чугун и стальной лом в разных соотношениях в зависимости от разновидности мартеновского процесса.

Серьезным недостатком мартеновского процесса получения стали является его продолжительность (7—10 ч) и значительный расход топлива. С целью совершенствования и ускорения мартеновского процесса применяют кислород для обогащения воздушного дутья или непосредственного введения его в ванну с металлом через свод печи. На некоторых заводах комбинируют способы применения кислорода и даже разрабатывают для этого двухванные печи.

Получение стали в электрических печах основано на плавлении шпхты при использовании электрической энергии. Отсутствие окислительного пламени и доступа воздуха в электрических печах позволяют лучше управлять процессом плавки и получать сталь точно заданного состава.

В нашей стране этот способ применяют для выплавки высококачественных углеродистых и легированных сталей, сплавов на основе никеля и кобальта.

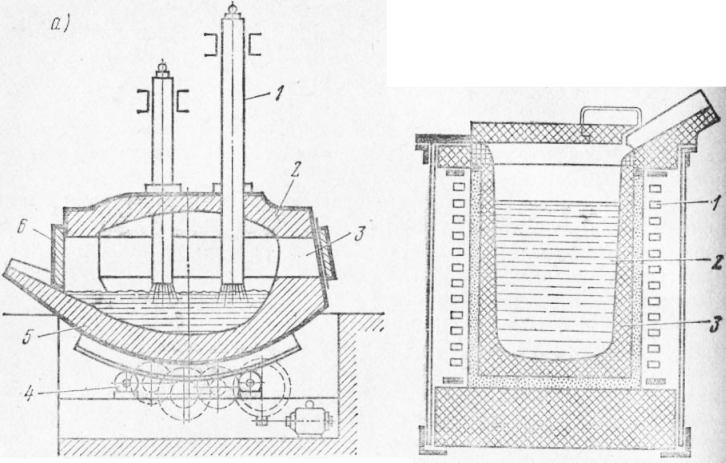

По принципу преобразования электрической энергии в тепловую электрические печи делятся на дуговые и индукционные. Для наклона и слива металла и шлака печь оборудована роликами с электроприводом.

В дуговых электрических печах плавят отходы сталеплавильного прокатного производства, а также привозной стальной лом. В зависимости от состава сырья и материала, а также футеровки печей процесс плавки может носить основной или кислый характер.

Выплавка стали в индукционных печах применяется реже, чем в дуговых. Такая печь состоит из индуктора в виде катушки, окружающей огнеупорный тигель, куда загружают металл для плавки. При включении электрического тока в катушке образуется магнитное силовое поле, пронизывающее металл. За счет поля в металле индуктируются вихревые токи, которые нагревают и плавят его.

В индукционных печах получают легированные стали с малым содержанием углерода и различные сложные сплавы.

Металл, залитый в ковш, выдерживают в течение 10 мин для выравнивания его состава и выделения газов и неметаллических включений. После этого ковш подают на разливку.

Изложницы представляют собой чугунные или стальные сосуды определенной формы, позволяющие получать слитки квадратного, прямоугольного, многоугольного или круглого сечения в зависимости от назначения получаемых слитков. Изложницы заполняют жидким металлом из ковша сверху через центральный литник по каналам или снизу (сифонная разливка). Разливкой сверху получают крупные слитки массой до 35—45 т для прокатки.

Сифонная разливка применяется для получения слитков массой до 14—16 т высокого качества.

При непрерывной разливке сталь из разливочного ковша через промежуточный ковш равномерной струей заливается в кристаллизатор, представляющий короб, охлаждаемый проточной водой. Здесь быстро формируются стенки слитка, откуда он вытягивается валками с определенной скоростью, равной скорости кристаллизации. Ниже валков слиток полностью отвердевает и от него кислородной горелкой отрезаются заготовки-необходимой длины, которые автоматически направляются на транспортные тележки.

Непрерывная разливка стали обеспечивает высокое качество слитков, уменьшает потери металла и повышает производительность труда.

Качество стали повышается при разливке за счет применения ее вакуумирования. Этот метод заключается в удалении из стали растворенных газов путем вакуумной обработки стали в ковшах перед ее разливкой в изложницы и разливочную машину. В результате сталь становится более пластичной и прочной.

Разливка стали в вакууме применяется для получения высококачественных и легированных марок сталей. Этот способ требует применения дополнительного сложного оборудования.

—

Сталью называется сплав железа с углеродом и другими примесями (марганец, сера, фосфор, кремний и др.) при содержании углерода до 2%. Сталь по своим свойствам значительно отличается от чугуна. Она лучше поддается механической и термической обработке, хорошо куется, прокатывается и т. д. Детали машин, изготовленные из стали, более прочны по сравнению с чугунными деталями.

Сталь получают из чугуна или из смеси чугуна со стальным ломом при переработке их в мартеновских печах, в конвертерах и в электропечах. Сущность этих способов получения стали заключается в удалении углерода и других примесей до пределов, определяемых маркой стали. Удаление примесей происходит в результате окисления их при высоких температурах расплавленного металла с последующим переводом окислов в шлак. Удаляются примеси также в виде газообразных продуктов сгорания.

Мартеновское производство стали

Наиболее широкое применение находит производство стали в мартеновских печах. Крупнейшие в мире мартеновские печи построены в СССР. Емкость каждой из них составляет 900 т.

Сырьем служит твердый или жидкий чугун и стальной или чугунный лом. В качестве флюсов применяют: известняк, плавиковый шпат, бокситы. Топливом служит мазут, генераторный газ, смесь доменного и коксового газов, а также природный газ. Устройство мартеновской печи показано на рис. 2. Шихтусостоящую из расплавленного чугуна, холодного чугуна и флюсов, подают в рабочее пространство печи через завалочные окна. Газ и воздух поступают в рабочее пространство печи, пройдя через нагретые газовый и воздушный регенераторы (на рис. 2 — через левые).

В настоящее время широко применяют обогащение кислородом воздуха, поступающего в мартеновскую печь. Это ускоряет процесс горения, кроме того, обогащение воздуха кислородом облегчает процесс окисления примесей.

Регенераторы представляют собой камеры с насадками2 из огнеупорного кирпича. Насадки нагреваются за счет тепла отходящих из рабочего пространства газов. После того как насадки левых регенераторов достаточно охладятся газом и воздухом, а насадки правых регенераторов нагреются отходящими продуктами сгорания, клапаны 1 и шиберы 2, приводимые в движения электрическими лебедками, изменят направление газа, воздуха и продуктов сгорания на обратное, В результате газ и воздух будут нагреваться, проходя через правые, регенераторы, а левые регенераторы нагреваются отходящими продуктами сгорания.

Таким образом, применение регенераторов позволяет в результате предварительного подогрева газа и воздуха получить достаточно высокую температуру в рабочем пространстве печи и частично использовать тепло отходящих газов.

Рис. 4. Устройство мартеновской печи:

1 — клапаны; 2 — шиберы; 3 — левые регенераторы; 4 — правые регенераторы; 5 — рабочее пространство печи; 6 — дымовая труба

Подача жидкого чугуна из доменного цеха в мартеновский производится в ковшах на четырехосных чугуновозных тележках. В мартеновском цехе расплавленный чугун сливают при помощи мостового крана в миксер, который представляет собой футерованный огнеупорным кирпичом цилиндр емкостью 1,3 • 10 кг (1300 г) жидкого чугуна. Миксер обеспечивает работу мартеновских печей независимо от времени выпуска чугуна в доменном цехе и, кроме того, позволяет выравнивать состав и температуру жидкого чугуна.

В мартеновских цехах при помощи заливочных кранов заливают жидкий чугун в печь; при помощи завалочных кранов или напольных завалочных машин производят завалку в печь твердых составляющих шихты; разливочными кранами поднимают и переносят разливочные ковши и производят разливку стали в изложницы; остывшие слитки вынимают из изложниц при помощи кранов для раздевания слитков, снабженных специальным механизмом для выталкивания слитков из изложниц. Таким образом, в мартеновских цехах краны непосредственно участвуют в технологическом потоке.

Кроме перечисленных кранов, мартеновский цех, его шихтовый двор и уборочный пролет обслуживают магнитогрейферные краны и краны общего назначения. Всего в современном мартеновском цехе насчитывается 25-—30 мостовых кранов.

Производство стали в конвертерах

В современном отечественном производстве начинают применять 100-г и проектируют 250 и 500-г конвертеры.

Раньше производство стали в конвертерах заключалось в продувке воздуха через расплавленный чугун. Во время продувки сначала окисляется железо, при этом выделяется большое количество тепла, за счет которого поддерживают необходимую температуру в течение всего процесса. Образующееся за-кисное железо растворяется в металле и раскисляет содержащиеся в чугуне примеси.

Сталь, полученная по описанному способу, содержит большое количество шлаковых включений и газы (азот, кислород), что ухудшает механические качества стали и ограничивает область применения конвертерного метода .производства стали, так как по этому методу можно было получать сталь только из руд определенного состава.

В настоящее время при конвертерном производстве широко практикуют продувку через чугун, смеси воздуха с кислородом или чистого кислорода. При этом процесс идет значительно быстрей, появляется возможность использовать руды любого состава и .получать сталь то качеству такую же, как и при мартеновском способе производства. Отличительной чертой конвертерного производства является его высокая производительность: на 1 г емкости конвертера приходится более 60 т выплавленной стали в сутки.

В конвертерах, предназначенных для продувки жидкого чугуна воздухом, последний подается через керамические фурмы, расположенные в днище конвертера. Применение для продувки кислорода вместо воздуха позволяет отказаться от неудобных в эксплуатации керамических фурм, заменив их более долговечными водоохлаждаемыми подвесными фурмами.

Продувку жидкого чугуна кислородом производят сверху, для чего подвесную фурму на время продувки опускают в горловину конвертера. Для слива шлака и стали конвертер поворачивают при помощи механизма с электрическим приводом.

Для слива шлака и стали конвертер поворачивается в цапфах. Механизм поворота конвертера состоит из двух электрических двигателей, червячного редуктора и цилиндрического редуктора. Слив происходит через специальное отверстие в верхней части конвертера.

Скорость поворота конвертера регулируется в широких пределах. Максимальная скорость поворота равна приблизительно одному обороту в минуту.

Учитывая высокую производительность конвертеров на кислородном дутье и высокое качество стаЛи, выплавляемой при этом процессе, правительство Советского Союза взяло курс на значительное развитие конвертерного производства стали.

Производство стали в электрических печах

В современном отечественном сталеплавильном производстве самыми крупными являются 80-т электрические печи. В настоящее время в СССР проектируют электрические печи емкостью 120 т.

Электрические печи для выплавки стали разделяют на дуговые и индукционные.

В дуговых электропечах тепло для расплавления сообщается шихте электрической дугой, возбужденной между угольными электродами

Рис. 5. Конвертер на кислородном дутье (общий вид)

В индукционных печах металл плавится электрическим током, наведенным в шихте индукционным путем. Классическим примером индукционной печи является печь, где ванна для металла выполнена в виде кольца вокруг магнитопровода трансформатора. В этом случае ванна является коротко-замкнутой вторичной обмоткой трансформатора.

Производство стали в электропечах является самым совершенным. Но вследствие относительно высокой стоимости электрической энергии в дуговых электрических печах выплавляют только качественные, высококачественные и легированные стали и их сплавы. Индукционные же печи применяют в сравнительно редких, специальных случаях для выплавки сталей с улучшенной структурой.

Современный уровень развития техники предъявляет высокие требования к качеству стали.

С целью получения наиболее высококачественных сталей применяют вакуумирование стали. Вакуумированием жидкой стали удается в значительной степени уменьшить содержание в ней вредных газов (особенно водорода), ухудшающих ее качество.

Одной из новинок, позволяющей увеличить коэффициент использования жидкой стали, является непрерывная разливка. При этом способе жидкая сталь поступает в кристаллизатор с одного конца и, затвердевая, выходит слитком на другом конце кристаллизатора. Процесс происходит непрерывно. При непрерывной разливке стали значительно сокращаются потери металла, неизбежные при обычном способе разливки вследствие образования усадочных раковин.

Независимо от способа получения стали ее химический состав контролируют специальные лаборатории на протяжении всего технологического процесса, в результате чего стали присваивают марку, обозначающую ее химический состав и механические свойства.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Основные способы производства стали"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы