Строй-Техника.ру

Строительные машины и оборудование, справочник

Способ нанесения покрытий с помощью потока плазмы по своим возможностям превосходит методы нанесения металла с помощью кислородно-ацетиленового пламени и дуговой сварки. Преимущество этого способа перед другими заключается в возможности плавления и нанесения многослойных покрытий на материалы из тугоплавких металлов независимо от температуры плавления последних, что позволяет восстанавливать детали, вышедшие из всех ремонтных размеров.

Как и другие способы высокотемпературного напыления покрытий, плазменное напыление не вызывает коробления детали и изменения структуры. Износостойкость плазменных покрытий в 1,5…3 раза выше, а коэффициент трения в 1,5…2 раза ниже, чем у закаленной стали 45.

Плазменная струя используется для наплавки и нанесения покрытий на изделия из сталей, алюминия и его сплавов и других материалов путем расплавления присадочной проволоки или порошков металлов. С помощью плазмы производят резку и поверхностную обработку различных материалов, нагрев под пайку и термическую обработку. Применение для плазмообразования и защиты нейтральных газов — аргона, азота и их смесей — обеспечивает минимальное выгорание легирующих элементов и окисление частиц. Плазменное напыление позволяет улучшить свойства металлопокрытий, однако ее широкое применение ограничивается невысокой прочностью сцепления покрытия с поверхностью восстанавливаемой детали и надежностью плазменных горелок, большим шумом и яркостью горения дуги. Плазменная дуга представляет собой высокоинтенсивный источник теплоты, состоящий из молекул атомов, ианов, электронов и световых квантов в сильно ионизированном состоянии, температура которого может достигать 20 000 °С и более.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Плазменная струя имеет ярко светящееся ядро, длина которого может изменяться от 2…3 до 40…50 мм в зависимости от размеров сопла и канала, состава и расхода газа, величины тока и длины дуги.

Цепь питания установки состоит из двух источников: один из них предназначен для питания плазменной дуги, а второй — для поддержания основной дуги. Плазмообразующий газ подается из баллона через газовую аппаратуру, расположенную в пульте управления. Для подачи присадочного порошка используется транспортирующий газ. Газовая аппаратура состоит из баллонов, редукторов, расходомеров, смесителя, предохранителей и электромагнитных вентилей.

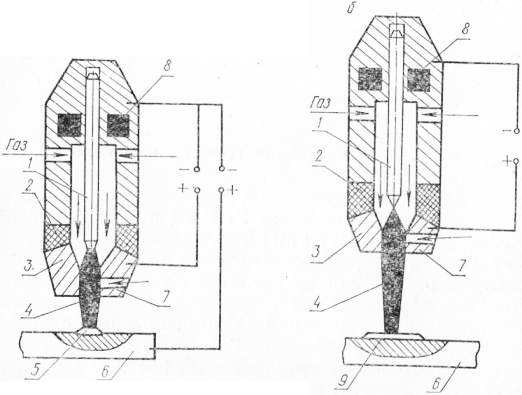

Для наплавки целесообразно применять плазменные горелки, в которых одновременно горят две дуги: одна плазмообразующая, а вторая служит для подплавления основного металла и расплавления присадочного. При напылении рекомендуются горелки, в которых присадочный и основной металлы нагреваются частью плазменного потока, прошедшего через отверстие в сопле.

Порошки, рекомендуемые для нанесения износостойких и антифрикционных покрытий на автотракторные детали:

Для напыления антифрикционных покрытий применяются порошки нирезиста и бронзы. Порошки самофлюсующихся сплавов ПГ-СРЗ, СНГН-50, нержавеющей стали применяются в смесях для напыления износостойких покрытий, а также для восстановления валов и посадочных мест под подшипники.

Порошки интерметаллидов (химическое соединение металла с металлом) ПН55Т, ПН85Ю15 используют в качестве подслоя (0,05…0,1 мм) для повышения прочности сцепления покрытий и как составляющую порошковой смеси для повышения когезионной прочности покрытия. Достаточно высокие значения прочности сцепления плазменные покрытия имеют при толщине слоя до 0,6…0,8 мм.

Для напыления коренных и шатунных шеек коленчатого вала двигателя ЗИЛ-130 можно использовать смесь порошков—15…25 % (по массе) ПН85Ю15 + 35…40% ПГ-СРЗ + 35…50 % П2Х13. По экономическим соображениям целесообразно напылять смесями, основными компонентами которых являются дешевые порошки (нирезист, нержавеющая сталь, бронза). В их состав вводят 10…15% порошка ПН85Ю15.

Порошки ПР-Н70Ю30 и ПР-Н85Ю15, производства НПО «Тулачермет», могут служить подслоем и основным слоем покрытия в комбинации с высокоуглеродистыми порошками.

Качество покрытия при плазменном напылении в значительной мере зависит от мощности горелки, расхода газов, электрического режима, подачи порошка, условия напыления (расстояние горелки от изделия, угол напынапыления устанавливают для каждого конкретного случая экспериментально.

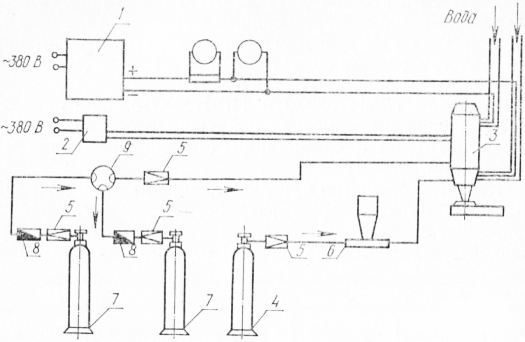

Рис. 1. Схема установки для плазменной наплавки:

1 — основной источник тока; 2 — источник тока для возбуждения; 3 — плазменная горелка; 4 — баллон с газом, транспортирующий наплавочный порошок; 5 — газовый редуктор; 6 — дозатор; 7 — баллон с плазмообразующим газом; 8 — ротаметр; 9 — смеситель.

Рис. 2. Схемы плазменных горелок для наплавки (а) и для напыления (б):

1 — электрод вольфрамовый (катод); 2 — изоляционная прокладка; 3 — сопло (анод); 4 — плазма; 5 — наплавленный слой; 6 — основной металл; 7 — канал для подачи наплавочного порошка; 8 — каналы для охлаждающей воды; 9 — напыленный слой.

Для восстановления деталей типа «вал» (валы шестерни, валы и оси пустотелые и сплошные, крестовины кардана и дифференциалы) с износом не более 3 мм способом плазменной наплавки твердосплавными материалами используется установка ОКС-11231-ГОСНИТИ.

Диаметр и длина наплавляемых деталей соответственно 20…100 и 100…800 мм. Применяемые порошки: сор-майт, подшихтованный порошком алюминия АСДТ; УС-25 с алюминием; Т-590 с алюминием; ПГ-Л101 с алюминием; газ — аргон, сжатый воздух. Твердость наносимого металла составляет до 66 HRC3. Габаритные размеры станка 2225Х1236Х1815 мм.

По данным ГОСНИТИ, годовой экономический эффект от внедрения установки составит более 9 тыс. руб.

На установке ОКС-11192-ГОСНИТИ с успехом восстанавливают фаски тарелки клапана дизелей всех марок порошковым материалом ПГ-СР2. Ее производительность 80… 100 клапанов в смену.

Высокую надежность в работе показал малогабаритный плазмотрон ВСХИЗО-З, который в сочетании с переоборудованной установкой УМП-5-68 рекомендуется для восстановления коленчатых валов двигателей ЯМЗ-238НБ, СМД-14 и А-41 с использованием следующих композиций: проволоки Св-08Г2С-80…85 % + порошок ПГ-СР4-15…20 % (СМД-14 и А-41) и проволоки 15ГСТЮЦА-75…80 %+порошок ПГ-СР4-20…25 %. Твердость шеек вала в первом случае составляет 46,5… 51,5 HRC3, во втором — 56,5…61 HRC3. Износостойкость шеек н вкладышей, находится на уровне коленчатого вала.

Требует разрешения проблема обеспечения необходимой прочности сцепления металлопокрытия с изделием, изыскания новых дешевых материалов и эффективных способов подготовки изношенных поверхностей деталей перед плазменным напылением.

Первый может быть решен введением дополнительной операции — оплавления напыленного покрытия, которое производится плазменной или кислородно-ацетиленовой горелкой непосредственно после нанесения покрытия, а также при помощи нагрева токами высокой частоты. После оплавления покрытия улучшаются его физико-механические свойства, а прочность сцепления возрастает в 10 раз и более.

Технологический процесс восстановления деталей этим способом включает очистку поверхности изделия от загрязнений и окислов (при необходимости предварительное шлифование для придания правильной геометрической формы детали), ее обезжиривание и абразивно-струйную обработку (создает наклеп, разрушает окисную пленку, увеличивает шероховатость), напыление детали с оплавлением покрытия и затем механическую обработку изделия.

Давление сжатого воздуха при абразивно-струйной обработке — 0,4…0,6 МПа, расстояние обдува 50… 90 мм, угол атаки струи абразива 75…90°. Продолжительность обработки зависит от абразива (порошок белого электрокорунда 23А, 24А или черного карбида кремния 53С, 54С зернистостью 80… 125 мкм ГОСТ 1347—80, стальная или чугунная колотая дробь ДСК и ДЧК № 08К; № 1,5К ГОСТ 11964—69), материала детали и его твердости и площади обрабатываемой поверхности. Время между подготовкой и напылением должно быть минимальным и не превышать 1,5 ч.

Расстояние от среза сопла до поверхности детали при плазменном оплавлении уменьшают в пределах 50…60 мм.

Для цилиндрических деталей оплавление производят при их вращении с частотой 10…20 мин-1.

В качестве вращателя при плазменном напылении могут быть использованы установки 011-1-01, 011-109 или токарно-винторезный станок.

Выбирая окончательную толщину слоя, следует учитывать усадку при оплавлении (10…20 %) и припуск на механическую обработку (0,2…0,3 мм на сторону).

Плазменные покрытия, напыленные металлическими порошками, обрабатывают на токарно-винторезных или шлифовальных станках с помощью стандартного режущего инструмента. Особенно эффективно шлифование кругами из синтетических алмазов.

Проведенные исследования показали, что плазменным напылением с оплавлением покрытия можно восстанавливать ответственные автотракторные детали любой формы (тарелки и стрежни толкателей, фаски тарелок и стержни клапанов, коленчатые валы, валики водяного насоса), что следует учитывать специалистам при разработке технологических процессов на восстановление этих деталей.

Применение плазменного напыления целесообразно при восстановлении быстроизнашивающихся рабочих органов сельскохозяйственных машин (при этом желательно нанесение порошков из карбидов). Оно может быть применено для нанесения жаростойких антикоррозийных покрытий деталей, работающих при высоких температурах.

Вместе с тем проблема напыленных покрытий полностью еще не решена. Например, контроль в процессе напыления толщины покрытий, механическая обработка напыленных покрытий. Необходимы дальнейшее совершенствование существующей технологии высокотемпературного напыления и оборудования для ее выполнения, глубокие и разносторонние исследования возможностей и преимуществ этой технологии, разработка научно обоснованных рекомендаций по применению порошково-проволочных материалов на конкретных деталях.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Плазменное напыление"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы