Строй-Техника.ру

Строительные машины и оборудование, справочник

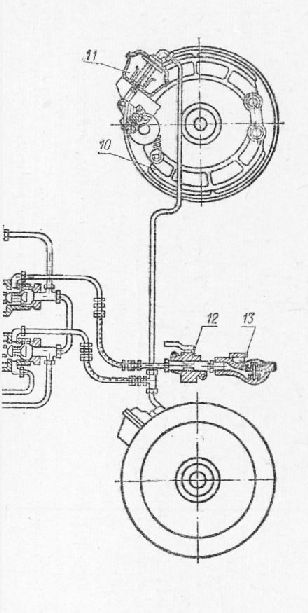

В пневматическую систему входят: компрессор с регулятором давления, два воздушных баллона (ресивера), предохранительный клапан, тормозной кран, управляемый педалью, тормозные камеры колесных тормозов, соединительная головка, разобщительный кран, кран отбора воздуха и стеклоочиститель с краном. Предохранительный клапан установлен на одном из баллонов, а кран отбора воздуха на другом. Воздушные баллоны снабжены спускными краниками для выпуска конденсата. Каждый баллон закреплен двумя стяжными лентами к кронштейнам подножек кабины.

Давление воздуха в системе контролируют двухстрелочным воздушным манометром, установленным на приборной панели. Все агрегаты пневмосистемы соединены трубопроводами и шлангами. Колесными тормозами управляют с помрщью рычага с педалью, установленного на двух металлокерамических втулках на одной оси c. рычагом выключения муфты главного сцепления. Рычаг тормоза соединен тягой с тормозным краном.

В кабине установлен рычаг 9 независимого торможения прицепа, соединенный тягой с рычагом центрального тормоза. Рычаг служит для подтормаживания прицепа (не притормаживая трактор), чтобы избежать накат прицепа на трактор при движении на спусках, поворотах, для маневрирования на месте и т. д. При торможении трактора центральным тормозом приводятся в действие также тормоза прицепа.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К пневматической системе трактора подключен сервомеханизм привода выключения главной муфты сцепления.

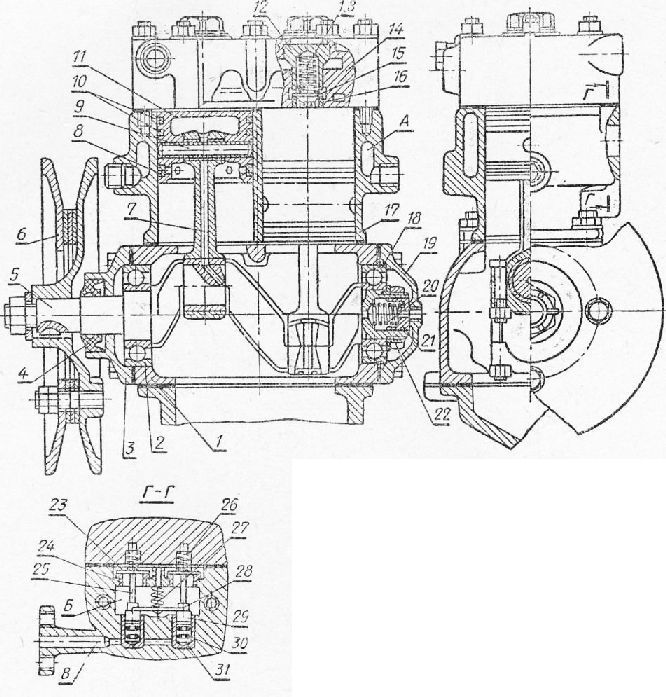

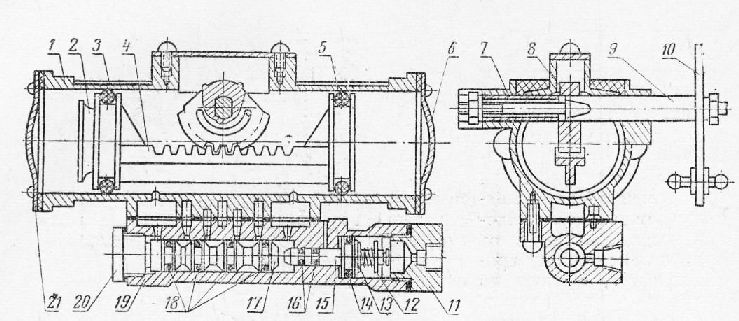

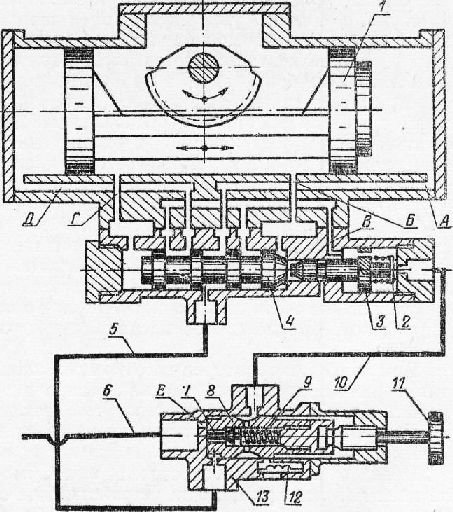

Компрессор. Двухцилиндровый, непрямоточный, одноступенчатого сжатия, водяного охлаждения воздушный компрессор (рис. 109) служит для подачи сжатого воздуха в пневматическую систему трактора.

Компрессор установлен на кронштейне, прикрепленном к блоку двигателя.

Цилиндры компрессора отлиты из чугуна в одном блоке, имеющем водяную рубашку А. К нижней плоскости блока прикреплен картер, а к верхней — общая снабженная водяной рубашкой головка. В головке под пробками установлены нагнетательные пластинчатые самодействующие клапаны с пружинами.

Кривошипно-шатунный механизм компрессора состоит из коленчатого вала, двух поршней с пальцами и двух шатунов.

Коленчатый вал установлен в картере на двух шариковых подшипниках. В задней коренной шейке вала смонтирован подпружиненный масляный уплотнитель. Передний конец коленчатого вала уплотнен резиновой манжетой. На наружной шейке коленчатого вала закреплен шпонкой и гайкой шкив, который получает вращение от шкива коленчатого вала двигателя через клиновидный ремень. На каждом поршне компрессора установлено по два компрессионных и по одному маслосъемному кольцу. Поршень при помощи пальца соединен с верхней головкой шатуна, в которую запрессована бронзовая втулка. Пальцы плавающего типа фиксируются в осевом направлении алюминиевыми заглушками. Нижняя разъемная головка шатуна скреплена двумя болтами и снабжена вкладышами с антифрикционной заливкой.

Впускные пластинчатые самодействующие клапаны расположены в боковой полости блока. Они нагружены пружинами, размещенными в головке.

Под впускными клапанами находится разгрузочное устройство, состоящее из двух плунжеров со штоками. Плунжеры нагружены через коромысло пружиной. Полость под плунжерами сообщается каналом В и трубкой с регулятором давления, а полость Б под впускными клапанами соединяется трубопроводом со всасывающей трубой двигателя за воздухоочистителем.

Система смазки компрессора — комбинированная. К шатунным подшипникам и поршневому пальцу масло поступает из масляной магистрали двигателя по трубке через заднюю крышку, уплотнитель и каналы коленчатого вала и шатуна. Коренные подшипники и стенки цилиндров смазываются разбрызгиванием. Масло сливается в картер двигателя по желобу кронштейна крепления компрессора. Вода для охлаждения поступает в водяную рубашку блока компрессора из водяного коллектора двигателя по подводящей трубке и сливается из головки компрессора во всасывающий патрубок водяного насоса двигателя по сливной трубке.

Когда поршень компрессора при вращении коленчатого вала перемещается в нижнее положение, впускные клапаны автоматически открываются и в цилиндр поступает очищенный воздух. При движении поршня вверх впускной клапан автоматически закрывается и воздух в цилиндре сжимается. Когда давление воздуха в цилиндре превысит давление воздуха в системе, выпускной клапан автоматически открывается и сжатый воздух поступает в воздушные баллоны и в систему.

Разгрузочное устройство, работающее совместно с регулятором давления, обеспечивает холостой ход компрессора при давлении воздуха в баллонах, превышающем нормальное. Это повышает долговечность работы компрессора и снижает затраты мощности, необходимые для его работы.

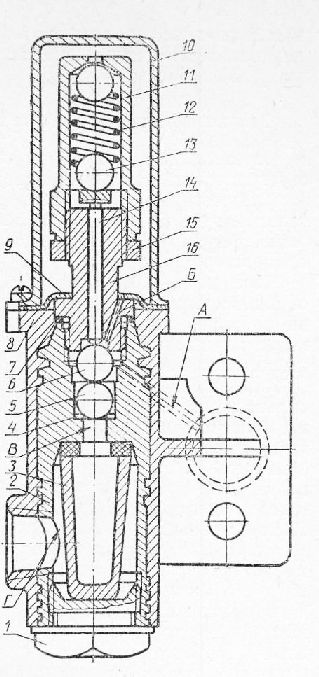

Регулятор давления служит для управления разгрузочным устройством компрессора. Разгрузочное устройство и регулятор автоматически поддерживают давление сжатого воздуха в системе не ниже кгс/см2 и не выше 7,65 кгс/см2. Регулятор крепится двумя болтами к кронштейну компрессора и соединяется с каналом разгрузочного устройства трубопроводом.

В центральном канале стальной втулки корпуса регулятора расположены шариковые впускной и выпускной клапаны. Под впускным клапаном установлена отжимная пружинная шайба. Клапаны через шток нагружены пружиной, натяжение которой регулируется колпачком, навернутым на седло клапанов и стопорящимся гайкой. Седло завернуто в корпус и законтрено стопорной шайбой.

Положение седла регулируют шайбами. Сверху регулятор закрыт кожухом. В канале Г, связанном с пневмосистемой, установлен фильтр. Боковое сверление А в корпусе соединяет его центральный канал через трубопровод с каналом подплунжерного пространства разгрузочного устройства компрессора.

Пока давление воздуха в системе не достигнет 7,3—7,65 кгс/см2, шариковые клапаны и в под действием пружины опущены вниз. Впускной клапан закрывает впускное отверстие В в корпусе, а выпускной клапан открывает боковое отверстие Б в седле и подплунжерное пространство разгрузочногр устройства компрессора через трубопровод, и отверстия А к Б сообщаются с атмосферой. Разгрузочное устройство выключено, и компрессор нагнетает сжатый воздух в систему. Когда давление воздуха в системе превысит 7,3—7,65 кгс/см2, сжатый воздух поднимет клапаны. Выпускной клапан перекрывает боковое отверстие Б, отсоединив подплунжерную полость разгрузочного устройства от атмосферы. Через открытый впускной клапан эта полость соединится с пневматической системой, и сжатый воздух- своим давлением поднимет плунжеры впускных клапанов компрессора вверх. Воздействуя через штоки на впускные клапаны, плунжеры открывают их. Оба цилиндра компрессора через открытые клапаны сообщаются между собой, и подача сжатого воздуха в систему прекращается.

При снижении давления в системе ниже 6—6,35 кгс/см2 впускной и выпускной клапаны под действием пружины опускаются. Подплунжер-ная полость соединяется с атмосферой. Под действием пружины коромысла компрессор опускают плунжера со штоками и клапаны обоих цилиндров садятся на свои седла. Компрессор начинает нагнетать сжатый воздух в систему.

Техническое обслуживание компрессора и регулятора давления

Через каждые 60 ч работы двигателя проверить и при необходимости отрегулировать натяжение приводного ремня компрессора. Прогиб ремня компрессора должен составлять 10—15 мм при нажатии большим пальцем руки на верхнюю ветвь ремня с усилием 6—7 кгс. Натяжение ремня регулируют перестановкой прокладок шкива коленчатого вала компрессора.

Через 1920—2000 моточасов снять головку компрессора и очистить от нагара поршни, впускные и нагнетательные клапаны, седла и пружины клапанов, воздушные каналы, проверить состояние уплотнительных колец плунжеров впускных клапанов. Изношенные кольца, поврежденные и изношенные клапаны заменить новыми.

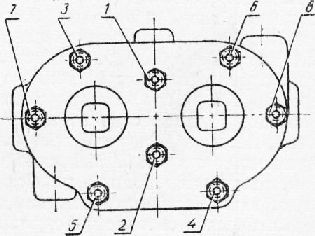

Клапаны, не обеспечивающие герметичности, притереть к седлам, а сильно изношенные или поврежденные заменить новыми. Новые‘клапаны притереть к седлам до получения непрерывного кольцевого контакта при проверке «на краску». При проверке нагнетательных клапанов осмотреть их пружины и не обеспечивающие плотного прилегания клапанов заменить. При установке головки цилиндров гайки крепления головки затягивать в два приема в порядке, указанном на рисунке 4. Окончательный момент затяжки 1,2—1,7 кгс-см.

Состояние уплотнительных колец плунжеров впускных клапанов можно проверить, не снимая головку цилиндров. Для этого нужно снять патрубок подвода воздуха к компрессору, вынуть пружину коромысла и коромысло плунжеров впускных клапанов, подтянуть гнезда штоков выпускных клапанов вверх и снять их вместе со штоками впускных клапанов. Ввести крючок, изготовленный из проволоки, в отверстие диаметром 2,5 мм в торце плунжеров впускных клапанов и вынуть плунжера из гнезд. Перед установкой плунжеров смазать их маслом, применяемым для смазки двигателя. При появлении стуков в компрессоре, вызванных увеличением зазора между подшипниками шатунов и шейками коленчатого вала, вкладыши шатунов следует заменить.

Повышенное содержание масла в конденсате обычно является следствием износа поршневых колец, масляного уплотнения коленчатого вала или подшипников нижних головок шатунов. Изношенные детали нужно заменить новыми. При замене поршневых колец компрессионные кольца устанавливают выточками вверх.

Перегрев компрессора может быть вызван недостаточной подачей масла или охлаждающей жидкости и засорением воздушных каналов. Если компрессор не обеспечивает требуемого давления в системе, проверить состояние трубопроводов и их соединений, а также герметичность клапанов.

Так как система охлаждения компрессора заполняется только при работающем двигателе, необходимо после заливки воды в радиатор двигателя запустить его и, дав ему проработать 3—5 мин, проверить уровень воды в радиаторе и при необходимости долить воду до требуемого уровня.

Если давление воздуха в системе ниже 6 кгс/см2 или выше 7,65 кгс/см2, отрегулировать регулятор давления. Для этого необходимо снять кожух, отвернуть контргайку и отрегулировать положение регулировочного колпака: давление, при котором компрессор отключается, должно составлять 7,3—7,65 кгс/см2. Для увеличения давления регулировочный колпак повернуть по часовой стрелке, а для уменьшения — против часовой стрелки. Количество регулировочных прокладок между седлом и корпусом необходимо изменить, если при регулировке давления включения компрессора выходит за пределы 6—6,35 кгс/см2. При заниженном давлении количество прокладок увеличить, при завышенном — уменьшить. После изменения количества прокладок вновь проверить давление отключения компрессора и в случае необходимости отрегулировать его регулировочным колпаком. По окончании регулировки надежно затянуть контргайку.

Если регулятор не работает или работает с перебоями, снять его с трактора, разобрать, промыть в бензине и просушить блок клапанов, шарики, шток клапана, седло клапана и фильтр и собрать регулятор. После промывки и сборки проверить четкость включения и выключения регулятора и отсутствие утечки воздуха через клапаны.

При техническом обслуживании необходимо промывать фильтр регулятора.

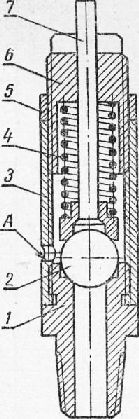

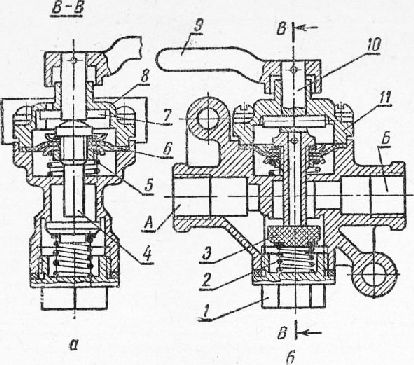

Предохранительный клапан (рис. 5) служит для предохранения пневматической системы от чрезмерного повышения давления воздуха в случае неисправности регулятора давления. В корпус клапана с одной стороны ввернут штуцер, являющийся гнездом шарикового клапана, ас другой — регулировочный винт, фиксируемый контргайкой. Шариковый клапан нагружен пружиной, установленной на стержне. При повышении давления в системе свыше 9—10,5 кгс/см2 шариковый клапан приподнимается и воздух из системы через канал А в корпусе выходит в атмосферу.

При технических обслуживаниях необходимо проверить работу предохранительного клапана по выпуску воздуха из пневматической системы, потянув стержень клапана вверх. Если при поднятом стержне воздух выходит через клапан, а при отпущенном не выходит, клапан исправен. При температуре окружающего воздуха ниже 0 °С такую проверку необходимо проводить ежедневно.

Один раз в год, а также в случае повышенной утечки воздуха необходимо снять клапан, разобрать, промыть детали в керосине и просушить. Рабочий поясок седла клапана и шариковый клапан не должны иметь повреждений поверхности. После сборки отрегулировать клапан на давление 9—10 кгс/см2 и проверить на герметичность мыльной эмульсией. При повышении давления в пневматической системе выше 10,5 кгс/см2 отрегулировать клапан на.давление 9—10,5 кгс/см2 регулировочным винтом и контргайкой.

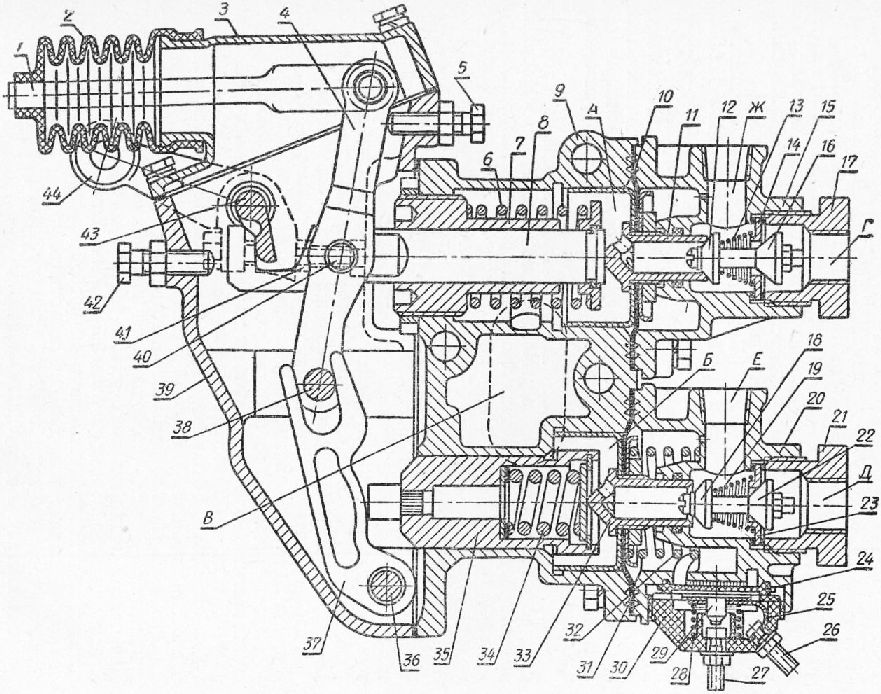

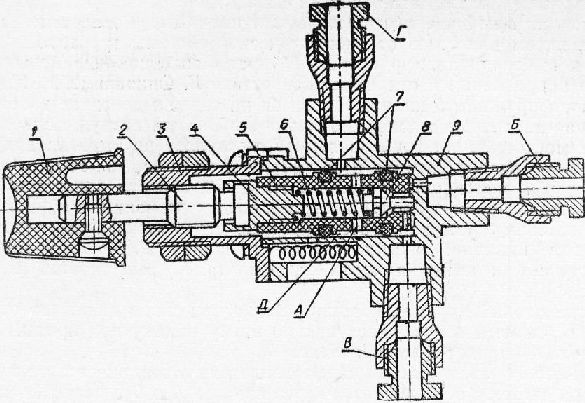

Тормозной кран. Комбинированный тормозной кран служит для управления тормозами трактора и прицепа. Он обеспечивает пропорциональную зависимость между необходимым усилием на тормозную педаль и давлением воздуха в тормозных камерах.

В общем корпусе размещены две секции тормозного крана: нижняя — для управления тормозами трактора и верхняя — для управления тормозами прицепа. Между корпусом и крышками зажаты резинотканевые диафрагмы с установленными в них седлами выпускных клапанов. Диафрагма нагружена пружиной, а впускные клапаны — пружинами. Седла впускных клапанов зажаты штуцерами. Впускной и выпускной клапаны каждой секции установлены на общих стержнях.

Уравновешивающая пружина нижней секции установлена в подвижном стакане, а уравновешивающая пружина верхней секции установлена на неподвижной направляющей и воздействует на перемещающийся в направляющей шток. Ход штока ограничивается болтом.

Двуплечий рычаг установлен на оси, проходящей через шток. Верхний конец рычага пальцем соединен с вилкой тяги, связанной вторым концом с педалью управления. Выход тяги из крана закрыт гофрированным резиновым чехлом, закрепленным на крышке корпуса рычагов. Нижний конец двуплечего рычага осью входит в вырез малого рычага. Этот рычаг шарнирно установлен на оси, закрепленной в корпусе рычагов. Свободный ход двуплечего рычага регулируют болтом. В вырез штока входит кулачок валика. На наружном конце валика установлен рычаг, соединяемый тягами с рычагами независимого торможения прицепа и центрального (стояночного) тормоза. Ход наружного рычага регулируют болтом. Диафрагмы и клапаны делят пространство каждой секции крана на три полости. Полости Л и £ перед диафрагмами соединены через окно В с атмосферой. Соединенные трубкой полости Г и Д над впускными клапанами связаны трубопроводом с воздушным баллоном. Полость Е над выпускным клапаном нижней секции соединена с тормозными камерами тракторов, а полость Ж над выпускным клапаном: верхней секции — с магистралью пневматической системы прицепа. В нижней части крышки установлен включатель стоп-сигнала.

В отторможенном состоянии впускной клапан секции прицепа открыт и сжатый воздух из воздушных баллонов трактора поступает в полость Ж и по трубопроводу в магистраль прицепа. Давление поступающего воздуха поддерживает уравновешивающая пружина секции прицепа. Впускной клапан секции трактора закрыт, и тормозные камеры трактора через открытый выпускной клапан и окно В соединены с атмосферой.

При торможении усилие от тормозной педали через тягу передается на двуплечий рычаг, который, проворачиваясь вокруг оси, перемещает шток вперед, сжимая уравновешивающую пружину секции прицепа. Седло отходит от выпускного клапана секции прицепа, а впускной клапан садится на седло и закрывается. Воздух из магистрали прицепа через окно В выходит в атмосферу. На прицепе срабатывает воздухораспределитель, подавая воздух к тормозным камерам прицепа.

Нижний конец двуплечего рычага воздействует на малый рычаг, который, проворачиваясь на оси, перемещает стакан уравновешивающей пружины. Седло выпускного клапана подходит к клапану, закрывая его и отсоединяя полость Е от выпускного окна В. Впускной клапан отходит от седла, и сжатый воздух поступает в полость Е и оттуда по трубопроводу к тормозным камерам колесных тормозов трактора. Сжатый воздух одновременно поступает к диафрагме включателя «стоп-сигнала». Контакты выключателя замыкаются, и загорается лампочка сигнала «стоп» в задних фонарях.

При оттормаживании снимается нагрузка с двуплечего рычага и уравновешивающая пружина возвращает шток в первоначальное положение. Выпускной клапан садится на свое седло, а впускной клапан открывает доступ воздуха в воздухораспределитель прицепа, и прицеп оттормаживается. Одновременно закрывается впускной и открывается выпускной клапаны нижней секции крана, сжатый воздух из тормозных камер трактора через окно В выходит в атмосферу и тормоза трактора растормаживаются.

При торможении трактора центральным (стояночным) тормозом или при торможении прицепа рычагом независимого привода тормозов прицепа через тяги, соединенные с этими рычагами, воздействуют на рычаг крана, проворачивая его. При этом проворачивается валик и своим кулачком перемещает шток, приводя в действие верхнюю секцию (прицепа) тормозного крана.

Уход за тормозным краном. Через каждые 1920—2000 моточасов, а также в случае отказов в работе необходимо снять тормозной кран с трактора, разобрать его, промыть трущиеся детали керосином, протереть их мягкой тряпкой и смазать тонким слоем смазки ЦИАТИМ-201 (или смазкой № 158). Затем кран собрать, проверить легкость хода направляющих стаканов диафрагм, штока, пружин и рычагов.

Разборку, чистку и регулировку тормозного крана следует проводить в чистом помещении квалифицированным механиком.

Перед установкой корпуса рычагов отрегулировать направляющей штока величину оттормаживающего давления в секции прицепа. Давление воздуха в магистрали прицепа должно быть в пределах 4,84-5,3 кгс/см2 при подведенном давлении со стороны от воздушных баллонов (к полости Г), равном 7 кгс/см2.

Проверить и, если необходимо, отрегулировать регулировочными прокладками седел свободный ход впускных клапанов. При полном ходе двуплечего рычага тормозного крана свободный ход впускных клапанов должен быть 2,5—3,0 мм. Для проверки хода впускных клапанов нужно вывернуть из пробок впускных клапанов соединительный штуцер или тройник и, потянув за двуплечий рычаг до полного выбора его хода, линейкой или глубиномером через отверстие в пробке измерить ход впускного клапана.

После полной разборки и сборки тормозного крана необходимо выполнить следующие операции: – без подвода воздуха отрегулировать в пределах 1—2 мм свободный ход двуплечего рычага болтом и рычага болтом; – подведя воздух к полости Г, отрегулировать рабочий ход штока верхней секции болтом. При давлении воздуха 7 кгс/см2 ход штока должен быть равен 5 мм; – проверить герметичность тормозного крана мыльной эмульсией и испытать в работе.

Утечка воздуха через выпускное окно В в отторможенном положении свидетельствует о негерметичности выпускного клапана верхней секции либо впускного клапана нижней секции. Утечка воздуха через выпускное окно по истечении 1—2 с после нажатия на двуплечий рычаг свидетельствует о негерметичности впускного клапана верхней секции или выпускного клапана нижней секции. Если после двух-трех проверок утечка воздуха продолжается, необходимо проверить клапаны и в случае повреждения заменить их.

Утечка воздуха по плоскости разъема корпуса и крышек тормозного крана указывает на негерметичность деталей в местах сопряжения или на повреждение диафрагм обеих секций. Поврежденные диафрагмы нужно заменить.

Для проверки работы тормозного крана нужно резко нажать до упора на двуплечий рычаг. При этом давление в магистрали к тормозным камерам трактора должно резко возрасти от 0 до 6—7,65 кгс/см2, а давление в магистрали прицепа должно упасть от 4,8—5,3 кгс/см2 до 0. При удержании рычага в этом положении утечка воздуха недопустима. Затем резко отпустить двуплечий рычаг. Давление в магистрали, подводящей воздух к тормозным камерам, должно резко упасть до 0, аз магистрали прицепа возрасти до 4,8—5,3 кгс/см2. Испытание повторить не менее трех раз и, при необходимости провести дополнительную регулировку. Работу верхней секции и работу включателя сигнала «стоп» следует проверить рычагом ручного привода. Замыкание клемм включателя сигнала торможения происходит при давлений 0,2—0,8 кгс/см2. Проверку на герметичность тормозного крана возможно производить также на тракторе при отрегулированном приводе путем нажатия на тормозную педаль до упора.

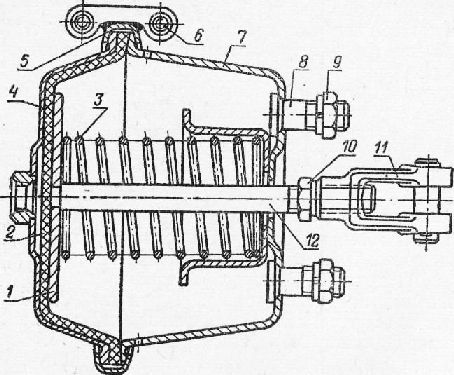

Тормозные камеры установлены на кронштейнах разжимных кулаков колесных тормозов и служат для приведения в действие колесных тормозов.

Тормозная камера состоит из корпуса и крышки, между которыми зажата резиновая диафрагма. Корпус и крышка соединены хомутиком, стянутым двумя болтами.

На диафрагму опирается шайба со штоком, прижимаемая к диафрагме пружиной.

На выступающий из корпуса резьбовой конец штока навинчена вилка, соединяемая пальцем с рычагом вала разжимного кулака колесного тормоза. Вилка на штоке фиксируется контргайкой. Камеру крепят к кронштейну при помощи винтов и гаек. Сжатый воздух от тормозного крана подводится по трубопроводу, присоединенному к бонке крышки тормозной камеры. При подаче воздуха под диафрагму она сдвигается и через шток и регулировочный рычаг воздействует на кулак.

Через каждые 1920—2000 ч работы трактора необходимо снять тормозные камеры, разобрать их, очистить от пыли и грязи и проверить состояние диафрагмы и пружины. После установки тормозных камер на трактор проверить их герметичность мыльной эмульсией. Для этого, нажав на педаль тормоза, нужно наполнить камеры сжатым воздухом. После разборки и при установке новой камеры необходимо установить расстояние от отверстий в вилке до торца корпуса равным 74—75 мм.

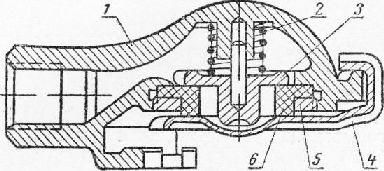

Соединительная головка служит для соединения воздухопроводов трактора и прицепа, оборудованного однопроводной пневматической системой. Головка через штуцер скреплена с разобщительным краном и установлена на кронштейне на задней полураме трактора. В корпусе соединительной головки установлен обратный клапан, прижимаемый к прокладке пружиной. Прокладка зажимается в корпусе гайкой. Крышка предохраняет клапан от грязи.

На конце гибкого шланга магистрали прицепа закреплена головка аналогичной конструкции, в которой вместо обратного клапана запрессован штифт. При соединении головок этот штифт открывает клапан соединительной головки трактора.

При агрегатировании трактора с прицепом головки перед их соединением очищают от пыли и грязи струей воздуха, предварительно сдвинув крышки в сторону. Для продувки открывают разобщительный кран и нажимают на клапан головки трактора. Для соединения при открытых крышках заводят гребешок одной головки в скобу другой и поворачивают головку магистрали прицепа. Штифт головки прицепа откроет клапан головки трактора (так как гребешки головок имеют клиновидную форму, при повороте головок происходит плотное прижатие торцов их уплотнительных прокладок). Затем открывают разобщительные краны на тракторе и прицепе. При отрыве прицепа от трактора шланг прицепа, натягиваясь, поворачивает головку прицепа, разъединяя ее с головкой трактора. Клапан головки трактора закрывается и перекрывает выход из пневматической системы трактора. При утечке воздуха между головками проверяют состояние резиновых прокладок и при необходимости заменяют их.

Разобщительный кран служит для отключения пневмотормозной магистрали трактора от тормозной магистрали прицепа при работе трактора без прицепа. В корпусе крана установлен клапан, прижимаемый к седлу корпуса пружиной. Шток, скрепленный с диафрагмой, установлен с противоположной стороны клапана. Диафрагма зажата между корпусом и крышкой. Шток под действием пружины прижимается своим торцом к торцу оси рукоятки. Штифт оси прижимается к фигурной поверхности на внутреннем торце крышки. Когда рукоятка установлена перпендикулярно корпусу крана, штифт входит в выемку фигурной поверхности и шток отводится пружиной от торца клапана. В этом положении кран закрыт. При вращении рукоятки до положения, когда она становится параллельно корпусу крана, штифт, скользя по фигурной поверхности крышки, устанавливается на ее выступе. При этом ось рукоятки совершает осевое перемещение, толкает шток, который своим торцом упираясь в торец клапана, отводит его от седла и открывает кран.

Перед каждым выездом с прицепом проверяют, открыт ли разобщительный кран. При разъединении магистралей трактора и прицепа кран закрывают, разъединяют головки и закрывают их крышками. Герметичность разобщительного крана проверяют мыльной эмульсией.

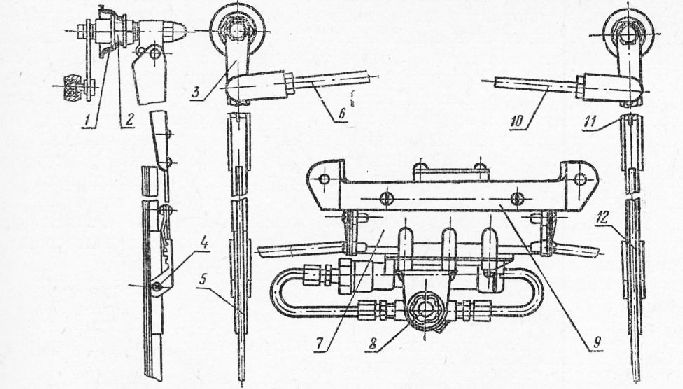

Стеклоочиститель пневматический двухщеточный служит для очистки лобового стекла кабины. На тракторе установлен стеклоочиститель СЛ-440М, у которого для уменьшения угла размаха щеток и обеспечения оптимальной зоны очистки поводок сектора пневмодвигателя установлен на дополнительно изготовленное в нем отверстие на расстоянии 29 мм от пальца. Угол размаха щеток у доработанного стеклоочистителя 74°.

Стеклоочиститель состоит из пневмодвигателя, крана управления, двух тяг, двух рычагов со щетками и трубопроводов. Пневмодвигатель и кран управления установлены на одном кронштейне, прикрепленном болтами к усилителю передней стенки кабины. Тяги соединяются с поводком пневмодвигателя и поводками щеток шаровыми шарнирами. Головки шаровых шарниров навернуты на резьбовые концы тяг, что обеспечивает возможность регулировки первоначального положения рычагов щеток. Отрегулированное положение головок на тягах фиксируют контргайками. Рычаги щеток и их поводки установлены на осях, вращающихся в переходниках. Переходники закреплены в колпачках, установленных в отверстиях усилителя передней стенки кабины. Щетки закреплены на рычагах шплинтами.

Пневмодвигатель состоит из цилиндра и распределителя. В центральной расточке алюминиевого корпуса пневмодвигателя перемещается поршень-рейка, состоящая из совместно отлитых двух поршней, соединенных рейкой. В кольцевых расточках поршней установлены резиновые уплотнительные кольца. На левом поршне закреплен упор. В зацеплении с рейкой находится сектор, фиксируемый от проворачивания на оси лысками и затянутый .на ней гайкой через распорную втулку. Опорами оси служат бобышки корпуса. На наружном конце оси по лыскам установлен поводок с двухсторонним шаровым пальцем для присоединения тяг левой и правой щеток. Торцевые плоскости центральной расточки корпуса закрыты крышками с резиновыми уплотнительными прокладками. К боковой плоскости корпуса прикреплен распределитель. Центральный канал корпуса распределителя разделен перегородкой с отверстием на две полости. В левой полости установлен четырехпоясковый золотник с поясками, уплотненными резиновыми кольцами. В правой полости и отверстии перегородки установлен ступенчатый клапан укладки.

Левый хвостовик и грибок клапана уплотнены резиновыми кольцами. На правом хвостовике установлена пружина с шайбой. В грибке клапана предусмотрено четыре перепускных демпфирующих отверстия. Левая и правая части центральной расточки корпуса распределителя закрыты пробками.

Пневмодвигатель управляется запорно-регулировочным краном КР-30А. Он состоит из корпуса в центральной расточке которого установлен уплотненный двумя резиновыми кольцами капроновый золотник. В центральном сверлении золотника, закрытом пробкой, размещен клапан, хвостовик которого проходит через отверстие в донышке золотника. Клапан поджимается пружиной. Два боковых сверления А в золотнике соединяют его центральное сверление с проточкой золотника Д. К верхней плоскости корпуса четырьмя винтами прикреплена крышка, в которую ввинчен шток с рукояткой. Шток соединяется с золотником хвостовиком, входящим в односторонний Т-образный вырез пробки.

Кран соединяется трубопроводами через штуцер Б с пневматической системой трактора, через штуцер В с полостью золотника распределителя и через штуцер Г с полостью клапана укладки распределителя

Работа стеклоочистителя. При полностью ввернутой рукоятке крана его золотник прижимается своим торцом к торцу расточки в корпусе и перекрывает подводящее отверстие Е, отсоединяя пневмодвигатель от пневматической системы трактора.

При выворачивании рукоятки крана золотник перемещается в осевом направлении и открывает отверствие Е. Одновременно под воздействием пружины клапан садится на седло в донышке золотника, закрывая внутреннюю полость золотника. Сжатый воздух, подводимый из пневмосистемы по трубопроводу, поступает по трубопроводу к золотнику распределителя и по каналу А под правый поршень поршня-рейки, перемещая его влево. Из левой полости движущийся левый поршень поршня-рейки вытесняет воздух по каналам Д и В в полость клапана укладки. Затем, проходя через демпферные отверстия в грибке клапана, воздух отжимает шайбу, по трубопроводу поступает к крану и через его фильтр выпускается в атмосферу.

Когда правый поршень поршня-рейки при своем движении откроет канал Б, сжатый воздух, поступая по этому каналу под правый торец золотника, сдвинет золотник влево.

При этом правая полость пневмодвигателя отсоединяется от пневматической системы и соединяется через каналы Ливе полостью клапана укладки, а левая полость через канал Д соединяется с пневматической системой, и поршень-рейка переместится вправо.

Когда левый поршень откроет канал Г, сжатый воздух, поступая по этому каналу под торец золотника, сдвинет золотник вправо, и процесс повторится снова. Из правой полости пневмодвигателя вытесняемый воздух по каналам А и В попадает в полость клапана укладки и через кран выпускается в атмосферу.

Реверсивное движение поршня-рейки через сектор и связанные с ним тяги передается к рычагам и щеткам, которые, совершая реверсивное движение, очищают лобовое стекло.

Скорость движения щеток регулируют положением золотника, заворачивая и выворачивая рукоятку. При заворачивании рукоятки до положения, когда золотник еще не перекроет отверстие Е в корпусе крана, а клапан упирается в торец корпуса и, сжав пружину, отходит от седла в донышке золотника, сжатый воздух начинает поступать в полость центрального сверления золотника и через его боковые сверления и трубопровод в правую полость клапана укладки и перемещает клапан укладки влево. Клапан, воздействуя своим левым хвостовиком на золотник распределителя, перемещает его влево, и сжатый воздух, поступающий к распределителю по трубопроводу, пройдя по каналу Д в левую полость пневмодвигателя, перемещает поршень-рейку вправо до упора в крышку. Щетки стеклоочистителя перемещаются вправо и становятся в парковом положении.

На тракторах, выпущенных до мая 1973 г., для очистки лобового стекла устанавливались два стеклоочистителя CЛ-21 с краном КР-20.

Уход за стеклоочистителем. Во избежание появления царапин на лобовом стекле и преждевременного выхода из строя резиновых щеток не следует включать стеклоочиститель при наличии на стекле сухой пыли и грязи. Стекло нужно предварительно очистить влажной мягкой тряпкой.

При хранении тракторов на открытых площадках щетки стеклоочистителя необходимо снять, так как резина щеток летом может растрескаться, а зимой они могут примерзнуть к стеклу.

При снятых щетках на концы рычагов следует надеть кусочки резиновых трубок для предохранения стекла от случайных царапин.

Перед пуском стеклоочистителя зимой необходимо удалить со стекла иней или лед при помощи устройства для обогрева лобового стекла. Загрязненные щетки следует промывать в воде, имеющей температуру 10—30° С. Не рекомендуется поворачивать рычаги щеток рукой, так как они могут быть смещены и щетки при работе будут ударяться об уплотнитель лобового стекла. Не следует также поднимать рычаги на максимально допустимый угол, так как при этом можно чрезмерно растянуть пружины рычагов, что ослабит прижим щеток к стеклу. Ежедневно следует проверять исправность стеклоочистителя и герметичность соединений трубопроводов. Через каждый 240 ч работы трактора (ТО № 2) проверяют крепление стеклоочистителя к кабине, щеток к рычагам, рычагов к осям, затяжку гаек ведущего поводка к оси.

При сезонном техническом обслуживании проверяют наличие смазки в наконечниках тяг и при ее отсутствии наполняют наконечники смазкой № 158 или смазкой ЦИАТИМ-201. При загрязнении фильтра во входном штуцере золотника пневмодвигателя его следует промыть в бензине или заменить.

Техническое обслуживание

Перед выездом необходимо убедиться, что давление в системе не ниже 4,5 кгс/см2. Во время движения давление в пневматической системе должно быть 6—7,65 кгс/см2.

Категорически запрещается останавливать двигатель на спусках при торможении.

Тракторист должен периодически следить за показаниями стрелок манометра пневматической системы.

При резком нажатии на педаль тормоза до упора показание верхней стрелки манометра несколько снижается, а нижней — возрастает до давления в системе. Пока педаль нажата, перемещения стрелок манометра не должно быть. Если стрелки показывают пониженное давление, то это свидетельствует об утечке воздуха из системы, которую необходимо обнаружить и устранить. После того как педаль тормоза резко отпущена, время падения давления в тормозных камерах не должно превышать двух секунд.

При полном нажатии педали тормоза нижний конец ее не должен доходить до пола кабины на 10—30 мм. Если педаль упирается в пол или зазор меньше указанного, необходимо регулировать свободный ход педали.

Свободный ход педали тормоза должен быть 10—25 мм, при этом резиновый упор педали в ее исходном верхнем положении должен касаться пола кабины. Для увеличения свободного хода нужно удлинить тягу привода тормозного крана, для уменьшения — укоротить. Свободный ход педали регулируют при наличии сжатого воздуха в пневматической системе.

В конце каждого рабочего дня при наличии сжатого воздуха в баллонах необходимо удалить из них конденсат, открыв спускные краники. Особенно тщательно нужно следить за этим зимой, чтобы избежать замерзания конденсата в трубопроводах.

При обнаружении утечки воздуха в местах соединения воздухопроводов подтянуть гайки соединительных муфт. Поврежденные воздухопроводы заменить. При утечке воздуха по поверхностям или в местах соединений заменить гибкие шланги.

Воздухопроводы должны быть хорошо закреплены и не иметь пережимов. При технических обслуживаниях проверить крепление воздушных баллонов и герметичность спускных кранов. При необходимости спускные краны притереть.

Через каждые 1920—2000 ч:

1. Снять воздушные баллоны с трактора, очистить наружные и внутренние поверхности паром и горячей водой. При обнаружении следов коррозии баллоны заменить. Очищенные баллоны испытать гидравлически давлением 13 кгс/см2. Утечка жидкости не допускается. Запрещается испытывать баллоны сжатым воздухом.

2. Продуть все воздухопроводы и проверить герметичность соединений трубопроводов и гибких шлангов мыльной эмульсией.

При проверке герметичности всей системы необходимо помнить, что при неработающем двигателе и выключенных тормозах падение давления воздуха в системе не должно превышать 1 кгс/см2 за 30 мин, при включенных тормозах —1,5 кгс/см2 за то же врмя.

В холодное время года проверку герметичности пневматической системы следует проводить в теплом помещении, чтобы оттаяла замерзшая в системе вода. Нельзя подогревать баллоны открытым огнем (паяльной лампой, факелом и др.).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Пневматическая система трактора Т-150"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы