Строй-Техника.ру

Строительные машины и оборудование, справочник

В помещении компрессорной станции или машинного зала к началу монтажа должны быть полностью закончены строительные работы: выполнены черновые полы, навешены двери, застеклены окна и верхний фонарь, побелены стены, каналы и проемы перекрыты металлическими щитами или плитами (в период монтажа они могут быть перекрыты временными деревянными щитами). В холодное время года в помещении должна быть гарантирована температура не ниже 5 °С. Отделочные работы можно проверить одновременно с монтажными при условии достаточной защиты оборудования и рабочих от загрязнения.

Перед монтажом необходимо освободить помещение от мусора, строительных материалов и лесов, удалить опалубку с фундаментов и колодцев под анкерные болты (выжигание опалубки из колодцев не допускается, так как остающаяся копоть мешает схватыванию бетона при подливке).

Приемка фундамента поручается наиболее квалифицированным инженерно-техническим работникам и бригадирам. Строительная организация представляет чертеж или исполнительную схему фундамента, на которых рядом с проектными нанесены фактические размеры и отмечены отступления от проекта. Одновременно предъявляется документ о качестве бетона фундамента и соответствии его марки проектной.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Порядок приемки зависит от типа фундамента. Большинство малогабаритных компрессоров монтируют на фундаментах, выполненных в виде целого массива. Крупные и средние компрессоры устанавливают на фундаментах рамного типа. В этом случае межступенчатая арматура размещается на первом этаже помещения, в так называемом «подвале».

Для приемки массивного фундамента, который немного возвышается над уровнем черного пола помещения, на торцовую часть фундамента переносят нулевую отметку с репера, заложенного в одну из стен здания. Каналы, обрамляющие фундамент, закрывают временными деревянными щитами.

Высотную отметку на фундаменты рамного типа наносят с помощью нивелира. Для большей надежности такие отметки наносят на металлические скобы, которые предварительно заделывают в фундамент, или на пластинки, закрепляемые с помощью монтажного пистолета. Для подхода к рамному фундаменту должен быть уложен настил второго этажа. Оставшиеся в настиле проемы следует оградить.

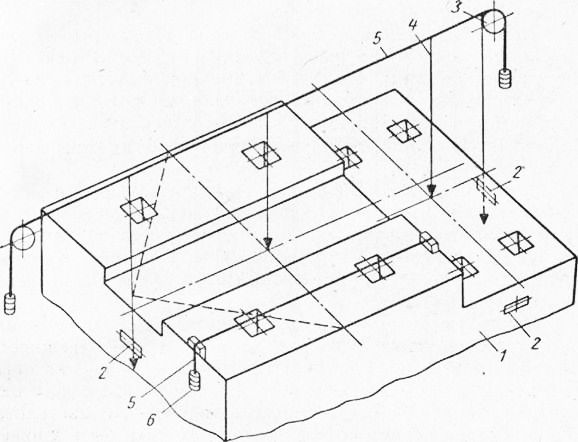

Далее необходимо проверить правильность геометрических размеров фундамента, анкерных колодцев, ниш и проемов. Вдоль основных осей компрессора натягивают струны из рояльной проволоки диаметром 0,3— 0,5 мм. Струны подвешивают на кронштейнах или на деревянных подкладках на высоте 150—200 мм от верха фундамента и натягивают с помощью грузов 6. Струны должны быть установлены так, чтобы опущенные с них шнуры отвесов попадали в точки пересечения осевых и высотных отметок реперов на фундаменте. Струна, натянутая на брусках, должна совпадать с пересечением осевых и высотных отметок. Прямоугольность фундамента в целом проверяют натяжением шнуров по его диагонали. Эти диагонали должны быть равны. Перпендикулярность осей фундаментов проверяют по равенству гипотенуз прямоугольных треугольников, катеты которых откладывают на осях.

Для проверки фундаментов под компрессоры с односторонним расположением рядов-цилиндров струны натягивают по осям каждого ряда. Непараллельность струн Не должна превышать 0,1 мм на 1 м струны. Расположение анкерных колодцев, ниш и приямков по отношению к главным осям фундамента, выверенным по реперам, проверяют с помощью рулетки или складного метра. Наибольшая точность необходима при проверке расположения и размеров анкерных колодцев. Межцентровые расстояния, указанные на строительном чертеже, следует сопоставить с размерами на чертеже компрессора и с размерами, снятыми с его рамы. Это предупреждает возможные расхождения.

Рис. 6. Схема разметки фундамента под компрессор:

1 — фундамент; 2 — реперы осевой и высотной отметок; 3 — кронштейн; 4 — отвес; 6 — струна; 6 — груз

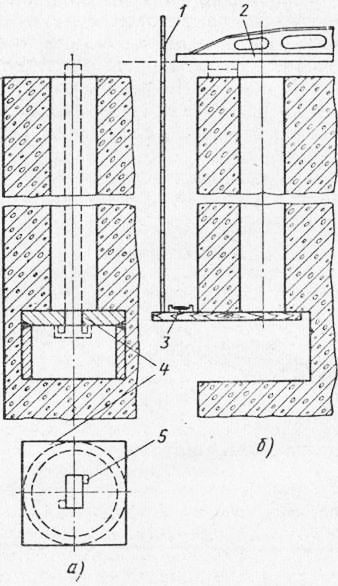

Для проверки глубины залегания колодцев, приямков и ниш фундамента на подкладке устанавливают по уровню поверочную линейку или достаточно жесткую строганую рейку (рис. 7), не дающую прогиба. Нижняя кромка линейки или рейки должна находиться на уровне подошвы рамы компрессора. Измерение начинают от высотной отметки фундамента. Глубину залегания колодца проверяют масштабной рейкой.

Рис. 7. Схемы проверки глухого (а) и сквозного (б) анкерных колодцев:

1 — рейка; 2 — линейка; 3 — уровень; 4 плита; 5 — стопор

В глухих анкерных колодцах (рис. 7, а), применяемых преимущественно в массивных фундаментах, проверяют заделку закладных анкерных плит, проход в их отверстия Т-образных головок анкерных болтов и стопорение этих головок в плитах от проворачивания. При проверке сквозных анкерных колодцев (рис. 7, б) необходимо обращать внимание на горизонтальность их нижних опорных поверхностей, к которым примыкают анкерные плиты в нишах. Горизонтальность проверяют по уровню, который устанавливают на деревянную рейку, плотно прижатую к нижней опорной поверхности ниши.

Если имеется несколько одинаковых фундаментов, то целесообразно сделать шаблон из деревянных реек, или алюминиевых уголков, на котором фиксируется расположение главных осей фундамента и осей анкерных колодцев. Применение такого шаблона значительно облегчает и ускоряет приемку. Не рекомендуется проверять расположение колодцев путем установки на фундамент компрессора, так как это не всегда приводит к правильной установке анкерных болтов.

Допустимое отклонение от вертикальности анкерных колодцев составляет 5 мм на 1 м высоты.

Проверяя размеры фундамента, уточняют его положение относительно стен здания и фундаментов других компрессоров, монтируемых в помещении. При этом расстояния между фундаментами измеряют рулеткой в нескольких местах. Обнаруженные неточности следует устранять сообразно с р!ешением проектной организации, которая должна указать способ исправления. Разрешение на пробивку отверстий в готовом фундаменте также необходимо получать у проектной организации. Пробивать отверстия следует так, чтобы бетон в прилегающих зонах не разрушался.

Фундаменты исправляют следующими способами.

При завышении проектной высотной отметки поверхности фундамента часть его срубают отбойным молотком или удлиняют анкерные болты. Если высотная отметка немного занижена, то увеличивают набор подкладок, устанавливаемых между фундаментом и рамой. При большом занижении высотной отметки фундамент дополнительно бетонируют, при этом устанавливают арматурную сетку, которую связывают с основной.

Анкерные болты с завышенными отметками верхних торцов оставляют без изменений при достаточной длине резьбы или срезают часть болта, при необходимости дорезают резьбу. При небольшом занижении торцов анкерных болтов, залитых в массив фундамента, срубают немного верхнюю его часть, учитывая зазор на подливку бетоном, при большом занижении торцов анкерных болтов вопрос чаще всего решается установкой переходной металлической рамы и реже — наращиванием болтов с помощью электросварки при условии качественного ее выполнения.

В случае небольшого смещения в плане осей анкерных болтов стержни их слегка подгибают, подогревая газовой горелкой. При большом смещении осей болтов анкерных колодцев устанавливают переходную металлическую раму, которую нижней частью крепят к смещенным болтам. Одновременно решается вопрос о размещении компрессора по высоте, для сохранения которой необходимо подрубать верхнюю часть фундамента.

Небольшое смещение частей фундамента относительно главных осей в каждом отдельном случае компенсируется смещением монтируемого оборудования, а также с помощью разделки его отверстий в опорах или установки переходных рам. При больших смещениях частей фундамента, а также при наличии дефектов, которые невозможно исправить (трещин, раковин с оголенной арматурой, неудовлетворительного закрепления анкерных болтов), необходимо соорудить новый фундамент. После устранения всех исправимых дефектов оформляется акт приемки фундамента. Акт подписывают представители заказчика, завода-изготовителя, строительной и монтажной организацией.

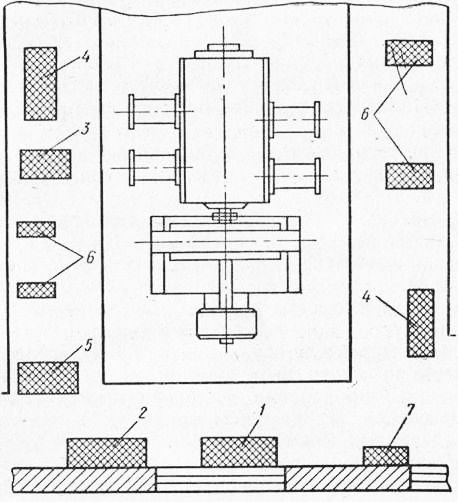

Перед монтажом компрессорной установки следует ознакомиться с проектом производства работ (ППР), к которому должна быть приложена схема (рис. 8) размещения на монтажной площадке монтируемого оборудования, материалов, приспособлений, инвентаря и такелажных средств. Это особенно важно для компрессоров, поступающих на площадку узлами. В ППР предусматриваются мероприятия по технике безопасности.

Достаточно полное оборудование монтажной площадки инвентарем, упорядоченное хранение деталей и узлов до их установки на место, а также поддержание чистоты и порядка во многом определяют культуру производства монтажных работ. Поэтому в соответствии с указаниями ППР вначале в помещение подаются детали и узлы, которые необходимо установить в первую очередь (рамы, цилиндры и др.). Крупногабаритные детали и узлы, требующиеся для следующих этапов монтажа, можно расположить вне здания, предохраняя их от осадков и повреждений, а приборы, арматуру и мелкие детали — в конторке (или кладовой), оборудованной рядом с машинным залом. В конторке устанавливают деревянный стеллаж, чертежный стол, телефон, шкафы для спецодежды и бачки с питьевой водой (при отсутствии других помещений).

Рис. 8. Схема размещения оборудования на монтажной площадке:

1 — верстак; 2 — стеллаж трехъярусный; 3 — противень; 4 — стеллаж одноярусный; 5—щит; 6 — козлы; 7 — ящик

Недалеко от фундамента устанавливают слесарный верстак с параллельными тисками. Верстак должен иметь ящики и полки для инструмента, мелкого крепежа, прокладок и небольших приспособлений. Для размещения деталей компрессоров (шатунных болтов, клапанов, мелких вкладышей) устанавливают одноярусные, двух- и трехъярусные стеллажи, каркас которых изготовляют из стального проката, а полки — из деревянных строганых досок. Более тяжелые детали укладывают на щитах. Для размещения поршней и штоков в сборе, шатунов и других деталей изготовляют два—шесть комплектов деревянных козел высотой 40—50 см из бревен диаметром 15—20 см.

Для промывки деталей, если не применяется безразборная консервация, служат два промывочных противня (размерами 1000 × 800 × 200 мм) из кровельного железа. Один противень служит для предварительной, другой — для окончательной промывки деталей. На дно противня укладывают лист фанеры или картона для смягчения ударов деталей.

Монтажная площадка должна быть освещена и снабжена арматурой для подключения электроинструмента и трансформаторов для освещения на 36 В. На площадке необходимо выделить места для хранения и установки кислородных и пропановых баллонов с комплектом шлангов и газосварочной и режущей аппаратуры и редукторов, электросварочных машин постоянного тока и трансформаторов, снабженных сварочным кабелем. Если монтажные и строительные отделочные работы проводят параллельно, то монтируемую установку следует оградить от попадания пыли и строительного мусора.

Монтажников снабжают наборами обычного монтажного инструмента, в комплект которого входят молотки, кувалды, ключи гаечные, напильники, шаберы, ножовочные станки с полотнами, зубила и др. На площадке должен быть комплект сверл, метчиков и плашек с метрической и трубной резьбой.

В процессе монтажа необходим также следующий инвентарь и приспособления: электро- или пневмошли-фовальная машинка с гибким валом, электрическая дрель для сверл диаметром до 15 мм, переносные осветительные лампы на 36 В со шнуром достаточной длины и понижающим трансформатором, бидоны для керосина на 10 л, сливные воронки, оцинкованные ведра, ящики для обтирочного материала (чистого и промасленного).

При монтаже оппозитных компрессоров с помощью струны проверяют перпендикулярность осей коленчатого вала и направляющих и центровку цилиндров, а в горизонтальных компрессорах с односторонним расположением цилиндров, кроме того, проверяют центровку рядов и параллельность их осей. Для этого необходимы: четыре-шесть комплектов центровочного приспособления (с винтовой или -микрометрической подачей ролика) со стойками и грузами для крепления струн; четыре-пять электробатарей на 4,5 В; 20 м осветительного изолированного электрического шнура; 0,2 кг рояльной проволоки диаметром 0,3—0,5 мм для центровочной струны; телефонные наушники (рабочие и контрольные) на 1000 Ом. Для проворачивания вала до установки ротора необходим хомут с четырьмя рукоятками, а для проверки излома оси коленчатого вала — приспособления для измерения расхождения его щек. л

Для центровки коленчатого вала и вала ротора электродвигателя на монтажной площадке следует иметь приспособление для проверки соосности валов по полумуфтам с помощью индикаторов часового типа или щупа.

Специальные инструменты и приспособления поставляются заводом-изготовителем вместе с компрессором.

Если межступенчатые трубопроводы, а также трубопроводы для подачи смазки и охлаждающей воды выполняют из прямых труб, необходимо оборудовать участок для изготовления трубных узлов и заготовок. Для этого на площадке устанавливают трубогибочный станок и полный комплект электро- и газосварочного оборудования и инструмента. Для проведения гидравлических испытаний устанавливают гидравлический пресс с манометром на требуемое рабочее давление, а для продувок и пневмо-испытаний (если они предусмотрены техническими условиями или необходимость в них вызывается температурными условиями) — воздушный компрессор (передвижной или стационарный).

При монтаже компрессора нужны материалы: паронит, резина и др. на случай замены прокладок в уплотнениях; керосин или дизтопливо для промывки и очистки деталей; шлифовальные порошки и пасты для притирочных и доводочных работ; различные масла для смазки деталей при сборке.

Для изготовления технологических, водяных и масляных трубопроводов по спецификации ППР или чертежам подбирается необходимое количество труб, фланцев, отводов, крепежных деталей, электродов и сварочной проволоки.

Для прокладок и уплотнений необходимы листы па-ронита (толщиной 1,2 и 4 мм), технического картона (толщиной 1 мм), резины (толщиной 2—3 мм), фольга (толщиной 0,05, 0,1 и 0,2 мм) и латунные или медные листы толщиной 0,5 и 1 мм, свинцовая проволока (или лист) диаметром 2 мм, асбестовый шнур диаметром 15—25 мм, графит в виде порошка, мел кусковой, керосин, масло машинное и компрессорное, солидол, наждачная бумага и полотно всех номеров, шлифовальные порошки и паста ГОИ. Для первоначальной доводки применяют грубую пасту ГОИ темно-коричневого (почти черного) цвета, а для окончательной доводки — среднюю и тонкую пасты соответственно темно- и светло-зеленого цвета. Пасты отличаются по размеру зерен окиси хрома, диаметр которых у грубой пасты составляет 16 мкм, у средней 8— 12 мкм и у тонкой — менее 8 мкм. Пасту ГОИ применяют без дополнительной смазки.

Для притирки применяют шлифзерно, шлифпорошки и микропорошки, маркируемые по размеру зерна (ГОСТ 3647—71): шлифзерно — 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16 и шлифпорошок — 12, 10, 8, 6, 5, 4 и 3. Для определения размера зерна в миллиметрах его номер следует умножить на 0,01, следовательно, чем ниже номер, тем тоньше шлифзерно или порошок. Микропорошки маркируются: М40.М28, М20, М14, М10, М7 и М5 (цифры указывают размер зерна в мкм). Шлифзерно и шлиф-порошок смешивают с минеральным маслом или расплавленным парафином.

Для проверки пригонки деталей заготавливают краску (берлинскую лазурь) или сажу, разведенную в масле, а также достаточное количество чистой ветоши и обтирочных салфеток. Для хранения этих материалов в кладовой устанавливают стеллаж или деревянный ящик (1500×800×1000 мм) с полками и крышкой.

Компрессор монтируют бригады слесарей-механомонтажников и трубопроводчиков. Бригада механомонтажников разбивается на два-три звена (в зависимости от количества одновременно монтируемых машин), которым поручаются однотипные работы, например, установка рам и центровка цилиндров, укладка коленчатого вала и сборка группы движения и т. д. В состав такой бригады входят наиболее квалифицированные рабочие. Небольшие компрессорные установки монтирует обычно комплексная бригада слесарей, выполняющая все работы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подготовка монтажной площадки и фундаментов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы