Строй-Техника.ру

Строительные машины и оборудование, справочник

Поддержание работоспособности газового оборудования обеспечивается решением комплекса задач: в эксплуатации — соблюдением правил использования, технического обслуживания и ремонта газового оборудования, изложенных в специально разрабатываемой нормативно-технической документации; в производстве — путем совершенствования конструкции узлов и технологии их изготовления.

Эксплуатационные методы обеспечения надежности газовой системы питания. Эти методы основаны на нормировании технических воздействий при ТО и ремонте системы питания. При разработке нормативов используются принципы управления надежностью газового оборудования в эксплуатации, позволяющие обеспечить высокий уровень надежности (безотказности) работы системы питания при минимальных материальных и трудовых затратах.

Одним из (Наиболее сложных газовых агрегатов газобаллонных автомобилей является редуктор газа, на который приходится значительная доля всех отказов и неисправностей системы питания.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Безотказность редуктора в процессе эксплуатации автомо-биля рассматривается с позиции функциональной и элементной надежностных схем. При этом к первой относятся отказы, которые устраняются с помощью регулировок редуктора, ко второй — отказы, влекущие за собой необходимость замены или восстановления элементов конструкции. Опыт эксплуатации газобаллонных автомобилей свидетельствует, что надежность функциональной схемы редуктора лимитируют регулировки 1-й и 2-й ступени.

Они показывают, что разрегулирование редуктора ведет к. отказу двигателя в целом и нарушению герметичности системы, питания, что может вызвать появление пожароопасной ситуации. Поэтому исходя из назначения редуктора за отказ функциональной надежности схемы принят выход регулируемого-параметра давления за допустимый предел, а также негерметичность газового агрегата.

Для обеспечения надежности функционирования редуктора важное значение имеет определение периодичности его регулировки. Последствия отказов функциональной схемы обусловливают необходимость минимизировать периодичность регулировок редуктора для обеспечения высокого уровня вероятности его безотказной работы. Однако, поскольку проведение технического’ обслуживания газового агрегата всегда связано с дополнительными затратами, обусловленньпми недоиспользованием ресурса его функциональной схемы, необходимо максимализировать периодичность проведения работы. Компромиссное решение позволяет найти оптимальную периодичность регулирования редуктора.

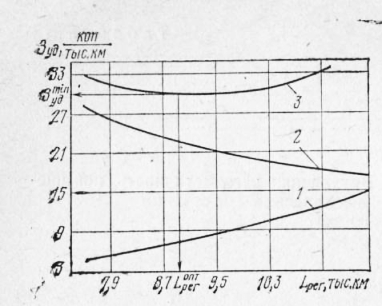

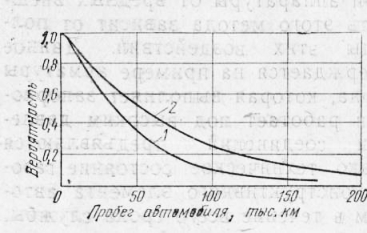

Критерием выбора оптимальной периодичности регулировки является минимум удельных затрат на поддержание надежно-и редуктора при условии обеспечения вероятности его безотказной работы Р (Lp) = 0,9, необходимой для безопасной оп«луатации газобаллонных автомобилей. Графический способ ределения периодичности регулировки редуктора показан на рис. 1 (по данным Главмосав тотранса).

Из этих данных следует 1ТО оптимальная периодичность регулировки редуктора LonTper = ==8,9 тыс. км при удельных затратах 30,46 коп./тыс. км. Учитывая организационные и производственные трудности проведения обслуживания редуктора через указанный пробег, регулировочные работы следует проводить во время плановых ТО.

Периодичность регулирования рассматриваемого газового редуктора исходя из критерия минимализации затрат на поддержание надежности следует принять 8,0 тыс. км, совместив ею с каждым четвертым ТО-1 автомобиля. При этом удельные затраты будут составлять 31,62 коп/тыс. км, а вероятность безотказной работы функциональной схемы редуктора —0,94.

Обеспечение надежности элементной схемы редуктора осуществляется посредством замены или восстановления отказавших деталей.

Основным назначением указанных ремонтов является восстановление работоспособности ступеней редуктора, а также «беспечение герметичности 2-й ступени. При этом в процессе выполнения первой разновидности ремонта редуктора (РР-1) заменяются прокладка (дет. 11.4404098), диафрагма 1-й ступени (11.4404054) и уплотнитель клапана (11.4404082) 1-й ступени. При ремонте второй разновидности (РР-2) заменяются прокладка (11.4404044) и уплотнитель клапана 2-й ступени (11.4404150). При РР-3 восстанавливается работоспособность 2-й ступени редуктора путем замены прокладки (11.4404188)-, диафрагмы 2-й ступени (11.440112) и диафрагмы (11.4404182) разгрузочного устройства.

Для каждой из трех разновидностей текущего ремонта редуктора возможны различные системы замены деталей. Современные методы проведения ремонтов автомобильных конструкций предусматривают широкое использование следующих систем замен: индивидуальная по отказу; групповая по отказу одной детали из группы; комбинированная.

Характерными отказами этих шлангов являются вздутия, негерметичность в местах соединения с металлической трубкой, деформация хлорвиниловой трубки. Следствием возникновения таких отказов является прекращение подачи топлива в двигатель, нарушение герметичности трубопроводов, утечка газа, из магистрали и возможность появления взрыво- и пожароопасной ситуации.

Для рассматриваемых элементов конструкции газового оборудования эксплуатационные мероприятия, направленные на поддержание требуемого уровня надежности и безопасности эксплуатации газобаллонных автомобилей, заключаются в регламентации проверки работоспособности шлангов и замене их на новые в случае несоответствия их техническим требованиям.

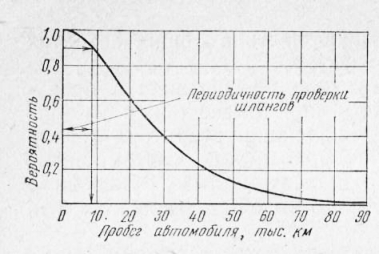

Определение периодичности контроля работоспособности шлангов высокого давления производится на основе расчета их надежности в эксплуатации. Анализ результатов испытаний показал, что распределение отказов рассматриваемых конструкций не противоречит теоретическому закону Вейбулла.

Исходя из приведенных выражений определены периодичности проверки работоспособности шлангов автомобилей ЗИЛ и ГАЗ, которые соответственно составляют 7,4 и 5,4 тыс. км. Поскольку проведение этих работ через указанный пробег в условиях автотранспортных предприятий по производственным и организационным причинам затруднено, то периодичность проверки следует совмещать с плановым техническим обслуживанием автомобиля. С. учетом этого проверка шлангов высокого давления может быть совмещена с ТО-1. Тогда для шлангов автомобилей ЗИЛ-138 периодичность проверки следует принять равной 6 тыс. км (каждое третье ТО-1), для шлангов автомобилей ГАЗ — 4,0 тыс. км (каждое второе ТО-1).

В соответствии с правилами безопасности в газовом хозяйстве при проверке работоспособности шлангов высокого давления необходимо проводить с назначенной периодичностью гидравлические испытания водой на прочность под давлением 30 кпУсм2. На герметичность шланги испытываются воздухом под давлением 16 кгс/см2 в ванне с водой. Шланги, не выдержавшие испытания, заменяются новыми. Таким образом, для обеспечения требуемого уровня надежности в эксплуатации шлангов высокого давления, являющихся перемонтируемыми и дорогостоящими изделиями, необходимо принудительно через указанный пробег автомобиля производить контроль их работоспособности испытаниями на прочность и герметичность.

Важное значение в обеспечении безопасной эксплуатации газобаллонных автомобилей имеет осуществление мероприятии по обеспечению герметичности соединения газовой магистрали системы питания. При этом особое внимание уделяется надежности работы устройств, осуществляющих контроль за состоянием магистрали высокого давления.

На практике выявление неисправностей скоростных клапанов представляет определенную трудность и требует изыскания методов диагностирования и способов обеспечения заданного уровня безотказности. Решить данную задачу можно, учитывая особенности работы этих устройств. В работе скоростных клапанов можно выделить два эксплуатационных периода, период «ожидания» и период «выполнения задачи».

В период «ожидания» устройства не выполняют своих основных рабочих функций. Характерно, что режим ожидания довольно длителен, клапаны в это время не работают и их: исправность не ясна. Момент же, когда необходимо будет перекрыть газовую магистраль при аварии, неизвестен.

Учитывая все эти особенности, а также и то, что время работы скоростных клапанов значительно меньше времени «ожидания», можно сделать вывод, что работоспособность клапанов будет целиком зависеть от их состояния в период «ожидания». Вот почему для повышения надежности клапанов, предусматривается контроль их исправного состояния и устранение обнаруженных неисправностей.

Для автомобильных конструкций наиболее простым, удобным и целесообразным является периодический профилактический контроль с проверкой работоспособности конструктивных элементов на функционирование, позволяющий получить достоверную информацию. Для скоростных клапанов такой онтроль означает проверку поступления газа к редуктору Ри имитации нарушения герметичности газовой магистрали высокого давления.

Опыт эксплуатации газобаллонных автомобилей показал, что при проверке удобнее всего разгерметизировать магистраль, вывинчивая фильтрующий патрон из корпуса газового фильтра редуктора. Данный метод позволяет проверить время срабатывания клапана’ при нарушении герметичности на конечном участке магистрали высокого давления, сохранить надежность соединений магистрали и одновременно проверить степень загрязнения газового фильтра.

При проверке работоспособности скоростных клапанов, находящихся в режиме «ожидания», необходимо выбрать и периодичность контроля: большая периодичность снижает вероятность срабатывания клапана в аварийных ситуациях, частые же проверки снижают производительность автомобиля. Поэтому необходимо выявить оптимальную периодичность контроля.

В НИИГлавмосавтотрансе были проведены эксплуатационные испытания скоростных клапанов. Анализ полученной информации позволил определить, что оптимальной периодичностью контроля работоспособности скоростных клапанов является проверка через каждые 10 тыс. км пробега газобаллонного автомобиля или при каждом. ТО-2 (для II категории эксплуатации). Проведенные исследования позволили выявить следующее: безопасность эксплуатации газобаллонных автомобилей во многом зависит от состояния скоростных клапанов, для которых характерен режим длительного пребывания в нерабочем состоянии.

Конструктивные методы обеспечения надежности газовой системы питания. Накопленный опыт работы автомобилей на газовом топливе позволяет на основе выявленных в эксплуатации показателей надежности определить возможные пути дальнейшего совершенствования конструкции газового оборудования. При этом особое внимание уделяется выбору рациональных схем системы подачи топлива, упрощающих конструкцию газового оборудования и уменьшающих число соединений трубопроводов высокого давления с целью предотвращения возможных утечек газа из магистрали.

В соответствии с этим проведенные заводом ЗИЛ совместно с Главмосавтотрансом эксплуатационные испытания газобаллонных автомобилей на автопредприятиях выявили, что возможными путями повышения надежности газовой аппаратуры являются:

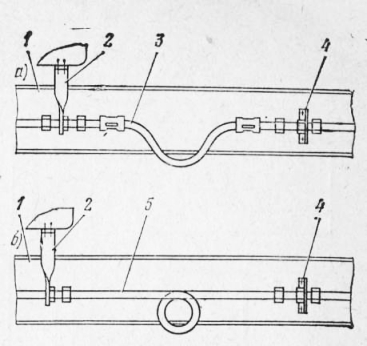

— применение в системе питания стального трубопровода взамен резинового шланга высокого давления, устанавливаемого между рамой и кабиной газобаллонных автомобилей ЗИЛ-138, -138В1, -138В2. Трубка монтируется на правом лонжероне I между штуцерами, установленными в кронштейнах.

— установка на автомобилях усовершенствованной системы подачи газа, отличающейся наличием электромагнитного клапана, изменениями в конструкции редуктора и шлангов;

— применение для уплотни-тельных колец расходных вентилей резины других марок, не дающих усадки в среде углеводородного нефтяного газа.

Введение в конструкцию системы питания указанных изменений позволит повысить безотказность газового оборудования, эффективность очистки топлива, что существенно отразится на надежности и безопасности автомобиля.

Анализ причин отказов газовой аппаратуры в процессе эксплуатации позволил наметить два основных направления в решении задачи, повышения надежности стойкости аппаратуры.

Первое обеспечивает повышение стойкости автомобильных изделий внешним воздействиям. Наиболее простым, не требующим больших затрат, представляется другой путь, который базируется на изоляции газовой аппаратуры от вредных внешних воздействий. Эффективность этого метода зависит от полноты исследования природы этих воздействий. Данное обстоятельство наглядно подтверждается на примере арматуры газового автомобильного баллона, которая выполняет запорно-предохранительные функции и работает под высоким давлением, поэтому герметичности соединений предъявляются повышенные требования. Однако техническое состояние газовой арматуры, как и любого конструктивного элемента автомобиля, не остается постоянным в течение всего срока службы. По мере изнашивания и коррозирования деталей увеличивается вероятность появления неисправностей и, в частности, отказов.

На. надежность арматуры баллона влияют условия внешней среды, в которых работает газовое оборудование. Газовый баллон находится в зоне, насыщенной дорожной пылью и атмосферной влагой. Твердые тела и частицы, содержащиеся в пыли и грязи, осаждаясь на штоках вентилей при их закрывании попадают в зону трения, вызывая повышенную интенсивность абразивного изнашивания рабочих поверхностей конструктивных элементов.

Такому изнашиванию подвержены многие детали вентилей. Однако чаще всего от действия абразивов выходят из строя штоки вентилей, седла, клапаны, уплотнительные кольца и прокладки. Очень сильное влияние на арматуру баллона оказывает содержащаяся в атмосфере влага, вызывающая коррозионные разрушения деталей газового оборудования. Повышенный коррозионный и абразивный износ приводит к нарушению герметичности соединений, в результате чего увеличивается вероятность создания пожароопасной ситуации, повышается расход топлива на автомобиле и загрязнение окружающей среды.

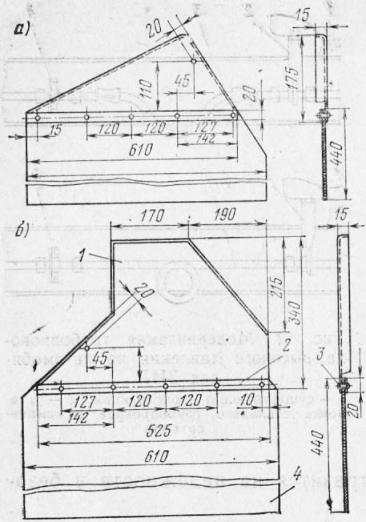

Проведенные исследования позволили найти способ защиты арматуры от неблагоприятных воздействий внешней среды. Надежность арматуры баллона можно повысить при помощи специального защитного экрана (брызговиков). Конструкция таких брызговиков для различных моделей автомобилей ЗИЛ представлена на рис. 4. Испытания, проведенные при эксплуатации автомобилей в Москве, свидетельствуют о том, что установка брызговика значительно снижает загрязнение газового баллона. Наилучший эффект дает одновременная установка брызговиков арматуры баллона и брызговиков передних колес. При этом брызговики арматуры крепятся к подножке кабины со стороны расположения баллона. Исследования показывают, что установка брызговиков увеличивает ресурс запорнонпредохранительной арматуры почти в 3 раза.

На рис. 5 показано, как повышается надежность газового оборудования баллона при установке защитного устройства.

Установка защитного экрана позволяет снизить, следовательно, затраты на запасные части, трудоемкость ремонтных работ, общие годовые затраты на поддержание работоспособности арматуры баллонов. Эффект от их внедрения составляет 2,2 тыс. руб. на 100 автомобилей в год (при промышленном изготовлении экранов).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Повышение надежности газобаллонных автомобилей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы