Строй-Техника.ру

Строительные машины и оборудование, справочник

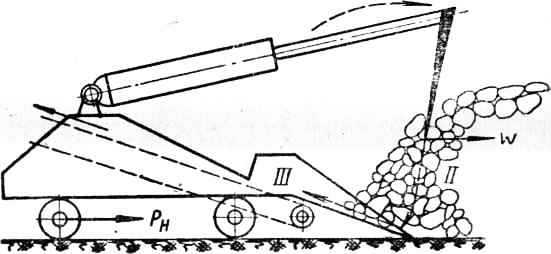

В основу конструкции погрузочных машин верхнего захвата положен принцип работы гребковых скреперов (нагребание и волочение), с успехом применяемых в промышленности при доставке наиболее тяжелых и крупнокусковых пород и руд.

Погрузочные машины верхнего захвата в настоящее время имеют ограниченное распространение. Предшественниками этих машин были так называемые скреперные погрузчики, имевшие рабочий орган в виде массивного гребка (скрепера), осуществлявшего не только захват, но и перемещение насыпного груза к месту его перегрузки. С 1930 г. появляются погрузочные машины, у которых гибкая связь между приводом и рабочим органом была заменена жесткой связью, т. е. рабочий орган стал неотделимым от машины при работе. Машины с такими гребковыми рабочими органами сохраняют значение и в настоящее время.

Машины периодического действия

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

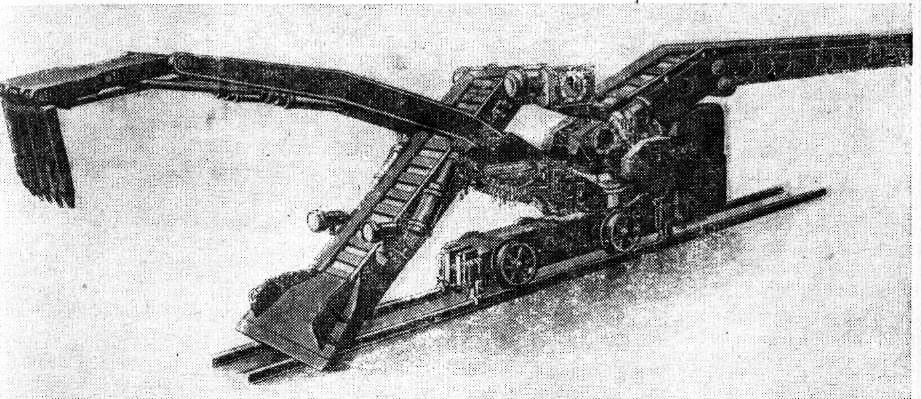

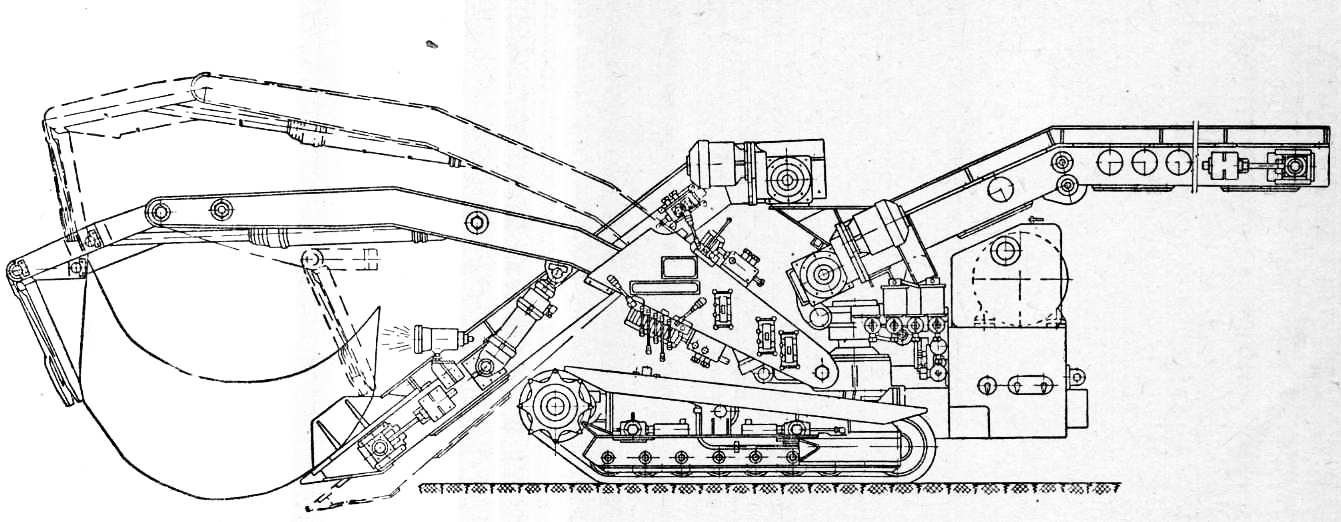

Институтом Гипроникель изготовлены в 1960 г. опытные образцы погрузочных машин периодического действия с рабочим органом гребкового типа: ПМС-1 на рельсовом ходу и Г1МС-2 на гусеничном ходу. Машины предназначены для погрузки горных пород, крепостью до 18 (по шкале проф. Протодьяконова) с максимальной крупностью кусков до 500 мм при проходке горизонтальных горных выработок сечением не менее 6 м2 (машина ПМС-1) и при работе в подземных камерах (машина ПМС-2).

Рабочим органом этих машин является загрузочная рукоять с гребком, с помощью которого производится нагребание породы на приемный лоток с последующим сбросом на приемный конвейер. Движение рукояти с гребком осуществляется двумя гидроцилиндрами через шарнирный параллелограмм. Рабочий орган с приемной плитой имеет общую точку качания в вертикальной плоскости и поворота в горизонтальной плоскости. С приемного конвейера насыпной груз поступает на перегрузочный конвейер и далее в вагонетки. Перегрузочный конвейер имеет возможность перемещаться в вертикальной и Горизонтальной плоскостях с помощью гидроцилиндров.

Обе машины имеют однотипную конструкцию всех основных узлов за исключением ходовой части.

Колесно-рельсовый ход машины ПМС-1 имеет две ведущих оси, которые приводятся в движение от электродвигателя через систему зубчатых передач. Путем перестановки сменных втулок достигается изменение колеи с 600 на 750 мм. Для придания машине достаточной устойчивости во время работы к раме ходовой части прикреплены четыре захвата за головки рельсов.

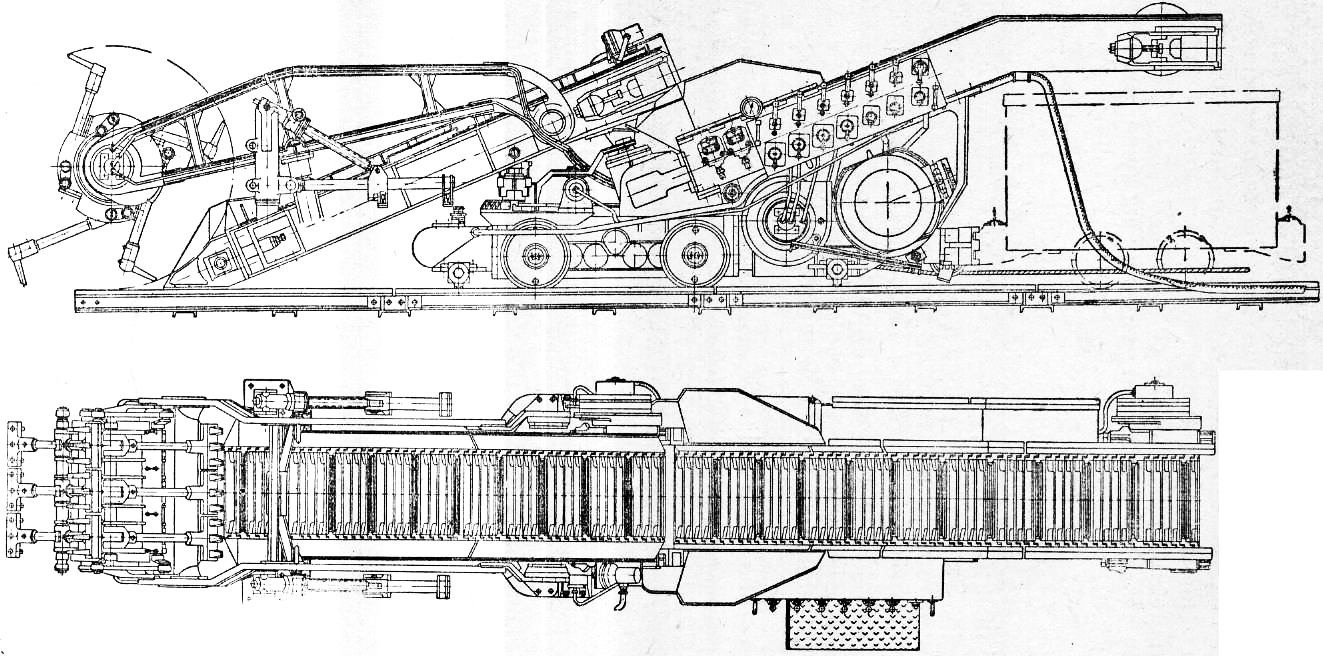

Рис. 1. Погрузочная машина ПМС-1.

Гусеничный ход машины ПМС-2 имеет независимый привод на каждую гусеницу. Тележка состоит из гусеничной цепи (конструктивно заимствованной от тягача ATJI), семи опорных катков, ленивцев, буферного устройства, натяжного устройства, поддерживающего ролика и рамы. Трансмиссия совместно с установленным на ней гидромотором и распределительным устройством гидросистемы обеспечивает движение машины вперед и назад, поворот и торможение.

Гидросистема машин типа ПМС обеспечивает работу привода рабочего органа и ходовой части, подъем и опускание приемного и передаточного конвейера, поворот рабочего органа и приемного конвейера, а также натяжение гусениц. Управление гидроприводом двухстороннее ручное.

Питание электроэнергией осуществляется через гибкий кабель от сети трехфазного тока напряжением 380 в. Основное электрооборудование машин состоит из электродвигателя гидросистемы, электродвигателя ходовой части, двух электродвигателей передаточного конвейера и двух электродвигателей приемного конвейера. Освещение рабочего места осуществляется фарами, установленными на машине. Кроме основного имеется ремонтное освещение напряжением 36 в.

Обе машины прошли заводские испытания и в 1961 г. испытываются на подземной погрузке руды.

Работы по созданию опытной гребковой погрузочной машины для погрузки доломита проводятся в Харьковском горном институте под руководством д-ра техн. наук А. А. Соловьева. Машина имеет неавтоматизированный цикл движения гребка. Шарнир рукояти гребка закреплен на бесконечной цепи, огибающей две звездочки. При ходе машины к штабелю гребок автоматически забрасывается на штабель (откос) и происходит захват насыпного груза. Проектирование подобной машины для применения на предприятиях угольной промышленности в содружестве с Харьковским горным институтом начато также на заводе «Свет шахтера».

Рис. 2. Погрузочная машина ПМС-2.

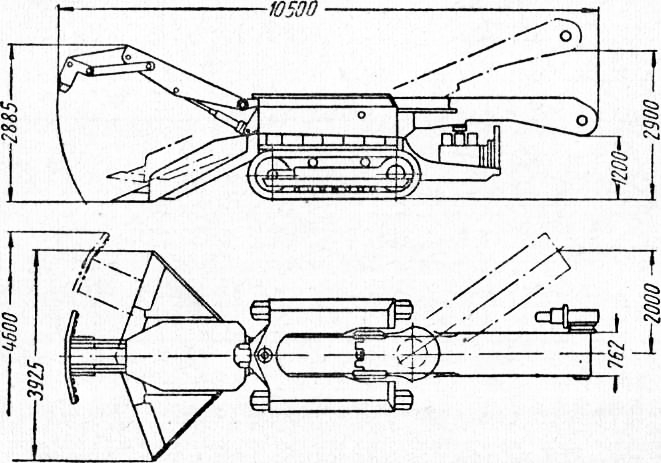

Из зарубежных погрузочных машин периодического действия с верхним захватом распространение получили гребковые машины фирмы Вестфалия-Люнен (ФРГ). В 1954 г. фирма разработала модель машины ZL-20 на гусеничном ходу. Машина имеет гидравлический привод. Небольшая высота машины выгодно отличает ее от предыдущих моделей и расширяет область применения. Машина ZL-64, выпущенная в 1958 г., также имеет гусеничный ход, который по желанию заказчика может быть заменен рельсовым. Привод насосов гидравлической системы осуществляется от дизельного или электрического двигателя. Передаточный конвейер может поворачиваться в обе стороны на угол 35° в горизонтальной и на 25° в вертикальной плоскости. Мощная машина последнего выпуска ZL-101 производительностью 150 м3/час имеет гидравлический привод от двух поршневых гидронасосов с дизельными или электрическими двигателями. Передаточный конвейер имеет аналогичные с машиной ZL-64 углы поворота в горизонтальной и вертикальной плоскостях.

Рис. 3. Погрузочная машина Вестфалия-Люнен ZL-101.

Погрузочные машины фирмы Вестфалия-Люнен имеют ряд недостатков: работоспособность и производительность рабочего органа этих машин снижается с увеличением кусковатости и крепости насыпного груза; наличие шарниров и длинных тяг делает эти машины чувствительными к неполадкам.

К достоинствам машин следует отнести наличие гидравлического привода, обеспечивающего надежную и бесшумную работу механизмов, а также высокие рабочие усилия внедрения и подачи рабочего органа.

Машины непрерывного действия

К первым образцам машин непрерывного действия с верхним захватом материала относится погрузочная машина Форстера, в которой гребок, жестко укрепленный на штанге, приводился в движение кривошипным механизмом. К этой же группе можно отнести также машину Джой-Сулливан, рабочий орган которой состоит из вращающейся штанги с мощными зубьями-клеваками, захватывающими кусковой уголь из штабеля (при одновременной подаче машины вперед) и подающими его на скребковый передаточный конвейер.

В силу ряда конструктивных недостатков первые гребковые машины непрерывного действия не получили распространения. Однако принципиальные преимущества верхнего захвата продолжали привлекать внимание исследователей и конструкторов.

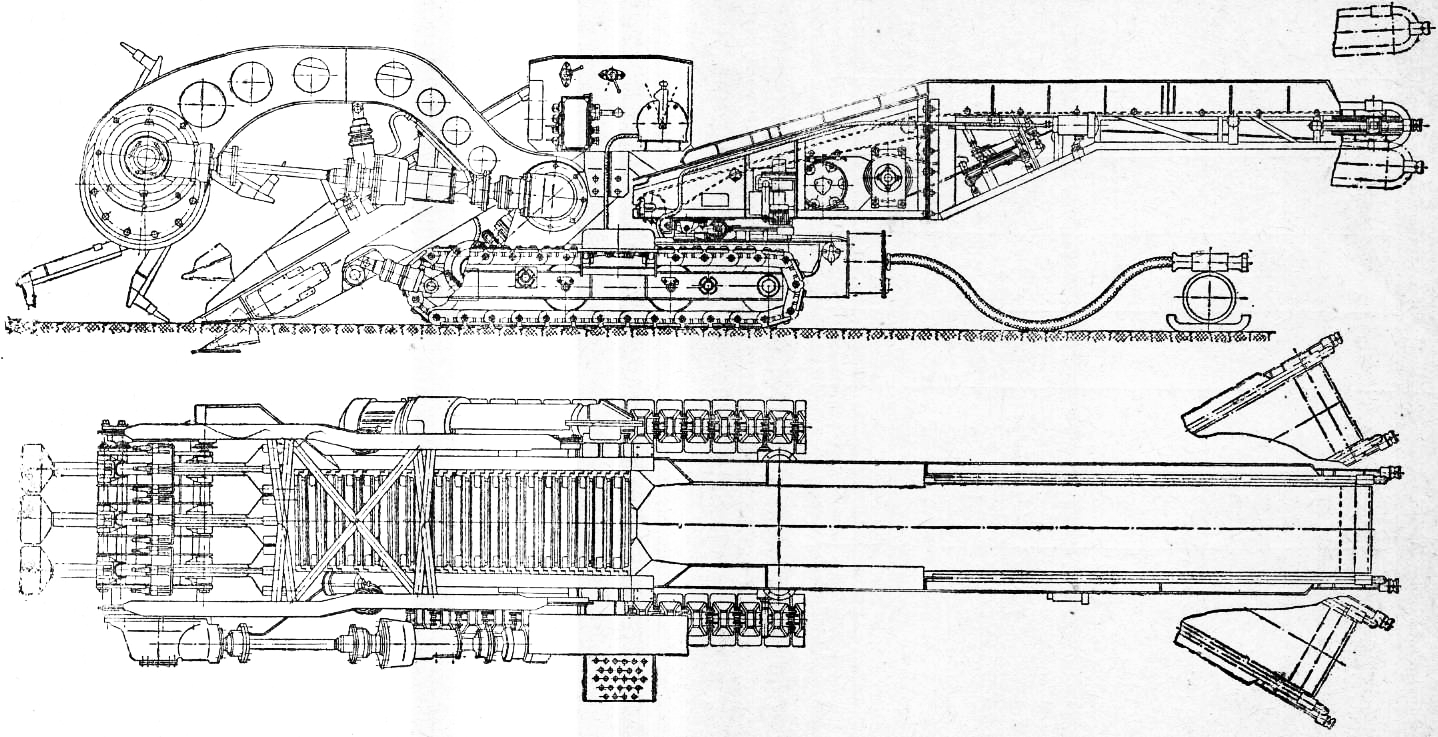

В Советском Союзе в настоящее время ведется проектирование опытной партии гребково-роторных погрузочных машин типа Г1МГР-1, разработанных Институтом Гипроникель по схеме, предложенной В. С. Берсеневым (Ленинградский горный институт).

Рис. 4. Погрузочная машина ПМГР-1.

Рис. 5. Погрузочная машина ТПГР 1

Опытный образец машины прошел промышленные испытания в шахте при работе в очистной подземной камере, показав на погрузке рядовой горной массы с крупностью кусков до 500—600 мм среднюю производительность (с учетом времени на зачистку) 92 м3/час. Максимальная техническая производительность составила 124 м3/час, средняя эксплуатационная производительность с учетом времени маневров и простоев 43,5. м3/час. Общая потребляемая мощность при погрузке составила 17 кет.

Машина ПМГР-1 создана на базе углепогрузочной машины 0-5с, от которой заимствованы гусеничный ход и перегрузочный хвостовой конвейер. Рабочий орган машины представляет собой ротор, установленный на шарнирной раме-рукоятке, которая при захвате крупных кусков или работе на высоком штабеле может подниматься, поворачиваясь относительно горизонтальной оси подвески. Захват материала осуществляется гребками, подвешенными на роторе в четыре ряда. Отличительной особенностью этого рабочего органа является совмещение процессов внедрения и захвата материала гребками при непрерывности рабочего процесса. Отбор мощности к рабочему органу машины осуществлен от редуктора привода ходовой части через предохранительную муфту.

Машина типа ПМГР-1 предназначена для механизированной погрузки пород и руд крепостью до 18 (по шкале проф. Протодья-конова); она может работать при проведении горных выработок сечением от 7,0 м1 и выше, а также в подземных камерах, на рудных складах и т. п.

Процесс погрузки осуществляется при непрерывном вращении ротора (в направлении движения машины). Роторно-гребковый рабочий орган может работать по одной из двух схем:

1) со свободно падающими гребками, когда гребки, пройдя через верхнее положение, с силой падают на откос штабеля, захватывая груз, и

2) с неподвижно, укрепленными гребками, когда они образуют с ротором жесткую систему. По второй схеме производительность уменьшается, как показали испытания, на 15—17%, однако ротор работает значительно спокойнее и с меньшим дроблением груза. Свободное перемещение вверх и плавное опускание ротора с гребками во время работы осуществляется благодаря демпферному устройству. В период транспортного движения машины подъем ротора обеспечивается гидроцилиндрами. Машина имеет электрогидравлическое управление.

Работы по созданию другой модели гребково-роторной машины на гусеничном ходу типа ЛГИ-1 (на базе машины С-153) выполняются в настоящее время Ленинградским горным институтом совместно с комбинатом Эстонсланец. Специальный вариант гребково-роторной машины типа ТПГР-1 на рельсовом ходу, предназначенный для работы в забоях наклонных выработок, проходимых сверху вниз, разработан и изготовляется на Торецком машиностроительном заводе. Машины ПМГР-1 и ЛГИ-1 предназначены для применения в камерах и при проходке горизонтальных выработок, машина ПТГР-1 — при проходке наклонных выработок.

Машины периодического действия

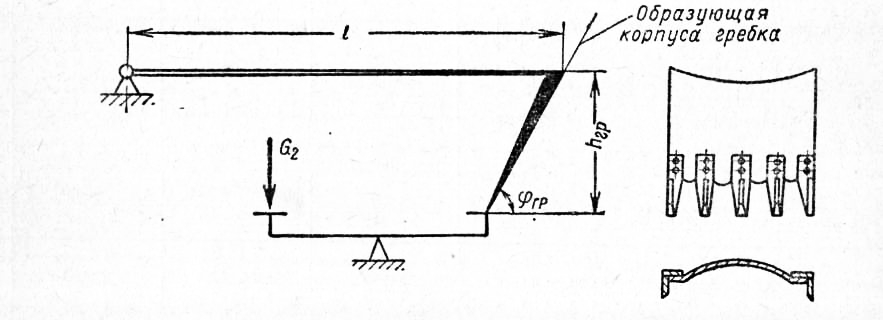

Рис. 6. Форма и параметры гребка.

Цикл работы данных машин состоит из заброса гребка, внедрения и нагребания.

Основными требованиями к конструкции гребка являются:

1. Передняя кромка гребка должна обеспечивать минимальные сопротивления внедрению его в штабель. Исследованиями установлено, что наилучшие результаты обеспечивает гребок с овальной передней кромкой, армированной зубьями трапецеидального сечения (рис. 82) при расстоянии между ними порядка 150—175 мм.

2. Форма корпуса гребка должна обеспечивать минимальные потери насыпного груза при его перемещении; в наиболее полной степени это достигается при овальной форме.

3. Угол наклона гребка должен обеспечивать внедрение гребка в штабель на протяжении всего периода внедрения и нагребания с целью обеспечения максимального захвата породы. Угол фгр является одним из основных параметров, определяющих надежность и эффективность работы по захвату и перемещению материала. В связи с тем, что гребок приходится устанавливать на сравнительно длинной рукояти, а также учитывая, что в процессе работы гребок занимает различные положения (в зависимости от угла поворота стрелы в вертикальной плоскости), за искомую величину обычно принимается угол между направлением образующей гребка и горизонталью в крайнем (нижнем) положении гребка.

4. Вес гребка, приведенный к передней кромке, должен быть достаточным для интенсивного внедрения гребка в штабель и в значительной степени определяет эффективность работы гребкового органа.

Рис. 7. К определению параметров приемного лотка.

Конструкция приемного лотка должна исключать заклинивание кусков груза между боковыми стенками лотка и гребком и обеспечивать:

1. Минимальный угол подъема груза для исключения повышен

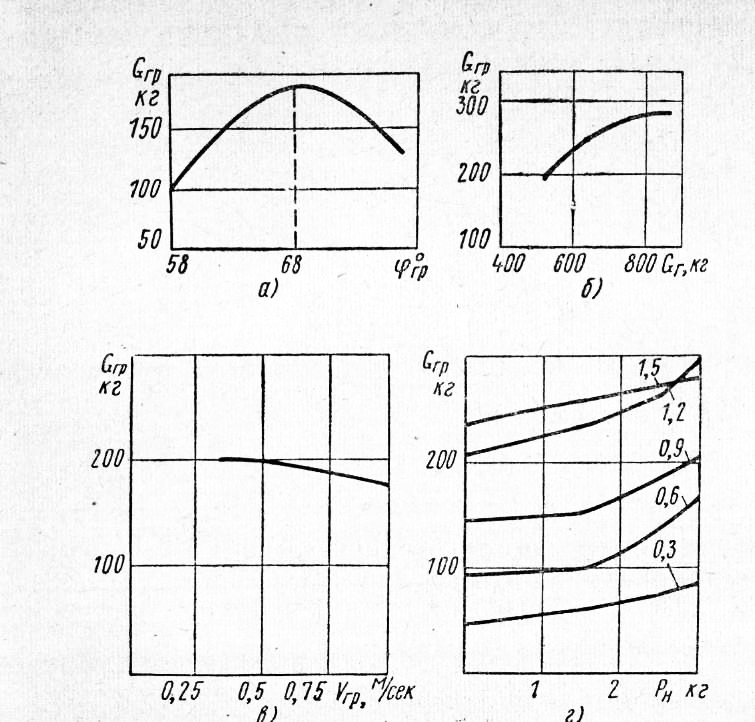

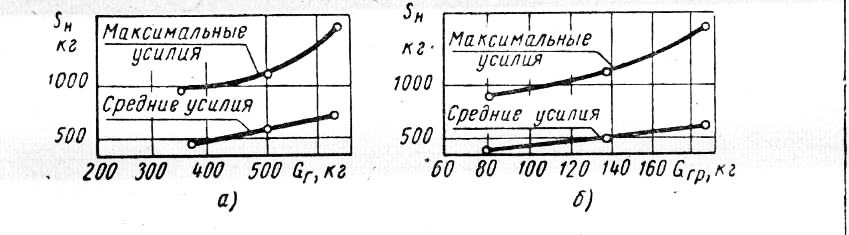

На рис. 84 и 85 приведены графики зависимостей, выявленных при экспериментальных исследованиях полноразмерного гребко-вого органа, проведенных в Институте Гипроникель. Оптимальные значения угла фгр наклона гребка к горизонтали (при погрузке рядового гранита крепостью 14—16 по Протодьяконову и крупностью до 450—500 мм) оказались равными 68°. При уменьшении или увеличении этого угла эффективность захвата резко снижается.

Вес гребка Ge также существенно влияет на эффективность захвата; однако с увеличением вг в значительной степени растут и усилия нагревания S< (рис. 85, а). При ширине гребка 800 мм оптимальный вес можно считать равным 700 кг; при данном весе гребка зафиксирована также и наименьшая энергоемкость процесса захвата. Последующее увеличение веса гребка на 20% увеличивает захват насыпного груза лишь на 3—4%.

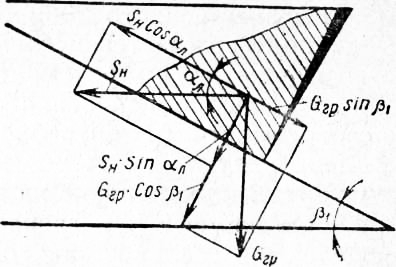

С ростом веса гребка Ga и веса захваченного им груза G ер закономерно возрастают и усилия нагребания. Вместе с тем установлено, что изменение скорости vsp движения гребка в исследованных пределах (от 0,3 до 1 м/сек) не оказывает существенного влияния на эффективность захвата. Этот вывод подтверждается исследованиями д-ра техн. наук А. А. Соловьева, который рекомендует скорость нагребающего органа с целью уменьшения динамических нагрузок принимать (в зависимости от потребной производительности) в пределах 0,2—0,5 м/сек.

Существенное влияние на эффективность нагребания оказывает дальность заброса гребка на откос штабеля. В исследованных пределах оптимальное значение 13аб должно составлять примерно 1,2 м. Соответствующее напорное усилие машины (усилие Ри прижатия приемного лотка к штабелю) должно составлять около 2,5 т.

Как видно из графика рис. 85, в, с увеличением дальности заброса гребка величина средних усилий нагребания S к закономерно возрастает; максимальные же усилия нагребания практически не зависят от дальности заброса гребка и усилий прижатия приемного лотка, а определяются характером расположения отдельных кусков насыпного груза перед гребком (особенно в момент нахождения гребка на приемном лотке).

Как показали опыты, увеличение длины зубьев от 100 до 200 мм не оказывает существенного влияния на эффективность захвата; более важным является правильный выбор расстояния между зубьями в зависимости от крупности кусков груза. Так, для скальных пород типа рядового гранита крупностью до 400 мм расстояние между зубьями следует принимать порядка 200 мм. Во избежание заклинивания кусков материала между зубьями последним необходимо придавать клиновидную форму.

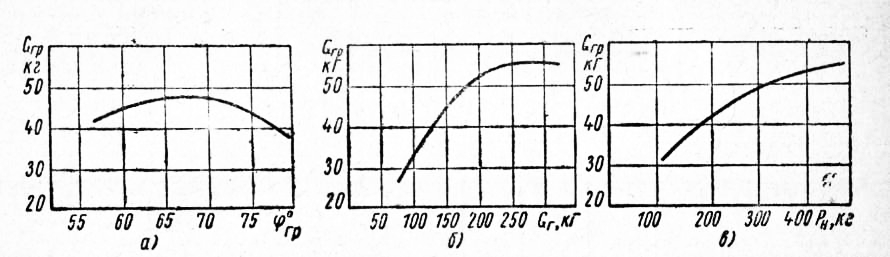

С целью изучения эффективности захвата насыпного груза с изменением параметров гребка в Институте Гипроникель была выполнена серия экспериментальных исследований на модельном стенде гребка в 1/2 натуральной величины. Графики выявленных зависимостей приведены на рис. 10. Оптимальным углом наклона гребка является фер =68°; вес гребка (приведенный к передней кромке) при этом составлял 150 кг, напорное усилие было 420 кг. Вес гребка Ge при оптимальном угле внедрения изменялся в пределах от 100 до 300 кг через каждые 50 кг. Как ясно из графика рис. 10, б, при увеличении веса гребка до 150 кг прослеживается прямо пропорциональное увеличение захвата; дальнейшее повышение веса гребка не дает существенного увеличения количества породы за одно нагребание. График рис. 10, в показывает, что оптимальным усилием прижатия Р„ модельного носка следует считать 280—300 кг.

Рис. 8. Графики зависимости веса захваченного гребком материала от:

а — угла наклона гребка (весом 630 кг); б — веса гребка; в — скорости движения гребка (глубина заброса 0,9 м)\ г — напорного усилия при различной дальности заброса гребка.

Рис. 9. Графики зависимости усилий нагребания (средних и максимальных! от:

а — веса гребка (при угле наклона гребка 68°); б ^ веса захваченного гребком материала (при угле наклона гребка 68°); в — дальности заброса гребка при постоянном напорном усилии 1500 кГ

Рис. 10. Графики зависимости веса материала за одно нагревание от: а —- угла наклона гребка; 6 — веса гребка; в — напорного усилия.

Машины непрерывного действия

При экспериментальных исследованиях рабочего органа греб-ково-роторного типа, выполненных в Институте Гипроникель, отрабатывались форма и угол внедрения гребков, форма приемного, лотка, вес ротора и отдельного гребка, число рядов гребков, отно-, сительное расположение оси ротора и передней кромки приемного, лотка, скорость вращения ротора и скорость подачи машины. При проведении всех экспериментов фиксировалась производительность рабочего органа и измерялись усилия захвата на гребке, напорные’ усилия на приемном лотке и мощность, расходуемая на привод ротора.

Выявлено, что форма гребков в значительной степени определяет эффективность работы гребково-роторного органа. Наилучшие результаты обеспечили гребки, армированные двумя зубьями, с расстоянием между ними 150—170 мм. Для надежного захвата крупнокусковой породы необходимо иметь длину зуба гребка 1зб =0,5с?тах, где dmах — максимальный размер куска.

Оптимальный угол внедрения гребка (т. е. такое значение угла с?ер между осью тяги и плоскостью режущей кромки гребка, при котором единичный захват G гр груза за одно зачерпывание является максимальным) составил 100°, а оптимальная 158 высота подвески оси ротора над почвой выработки оказалась равной радиусу траектории движения наиболее удаленной точки гребка в исходном положении (когда рукоять гребка опирается на ось подвески следующего гребка).

При этом увеличение веса гребка Ge рационально только до некоторой определенной величины, примерно соответствующей максимальному весу единичного куска захватываемого груза.

Рис. 11. Графики зависимости веса груза, захваченного одним рядом гребков, от:

а — угла внедрения гребка; б — веса гребка; в — числа оборотов ротора (сплошная линия). График зависимости производи-

Число оборотов пр ротора оказывает существенное влияние не только на производительность погрузки Q, но и на характер захвата груза, на процесс разгрузки породы с лотка, а также на величину напряжений, возникающих в деталях машины. Максимально допустимое число оборотов ротора должно выбираться из условия отсутствия чрезмерных динамических нагрузок и не превышать 10 об/мин. При этом необходимо обеспечить оптимальное значение скорости vp.x рабочего хода машины при подаче в забой; при недостаточной скорости подачи ротор будет работать с недогрузкой; наоборот, при большой скорости подачи перед приемным лотком образуется завал груза, который подается на лоток не с помощью гребков, а напором лотка на штабель. Вследствие этого резко возрастают необходимые напорные усилия, а работа ротора становится ненормальной, возникают рывки и удары и ротор «захлебывается».

Решающее влияние на эффективность работы роторно-гребкового механизма оказывает общий вес ротора с гребками и рамой, приведенный к передней кромке гребка (давление ротора на штабель). Как показали эксперименты, при работе раздельных гребков, свободно падающих на откос штабеля, оптимальном весе натурного ротора 600—650 кГ и длине внедряющейся кромки гребка 90 см вес ротора в начальный момент внедоения сосоедотачи-вается на двух, редко на одном, гребках и составляет 10—12 кГ на 1 см длины внедряющейся кромки гребка. В дальнейшем это усилие распределяется максимально на 2 ряда (т. е. на 6 гребков) и снижается до 4 кГ. Таким образом, величина давления ротора на штабель является переменной; в качестве расчетной можно принять среднюю величину давления ротора 7—8 кГ/см (для работы на погрузке рядового гранита крепостью 12—14 по шкале Про-тодьяконова).

Форма приемного лотка машины должна исключать возможность заклинивания кусков породы между боковыми стенками лотка и гребком. Угол наклона приемной плоскости лотка с целью снижения сопротивлений внедрению лотка и движению материала вверх принимается небольшим, а ширина лотка должна гарантировать надежный прием всего захваченного гребком груза. Другие приведенные выше требования к конструкции приемного лотка гребкового органа периодического действия полностью могут быть распространены и на рабочий орган непрерывного действия.

Оптимальное усилие подачи (напорное усилие), при котором получена максимальная удельная производительность погрузки, оказалось равным 1000 кГ.

Сравнение роторно-гребкового механизма при одном, двух, трех и четырех рядах гребков установило, что наилучшая работа (без резких толчков и подъемов ротора) достигалась при четырех рядах гребков. В этом случае не только усилия подачи, но и усилия захвата стабилизуются и снижаются по величине. Так, усилия захвата при четырехрядном роторе уменьшаются в среднем в 2 раза в сравнении с однорядным ротором.

Специальная проверка работоспособности рабочего органа при погрузке особо крупных кусков гранита (до 600—650 мм) показала, что такие куски, находящиеся в штабеле, надежно захватываются и перемещаются гребками (иногда после 2—4 холостых проходов).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Принципиальные схемы и конструкции погрузочных машин верхнего захвата"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы