Строй-Техника.ру

Строительные машины и оборудование, справочник

Для облегчения работы и увеличения производительности основных землеройных машин грунт перед разработкой предварительно разрыхляют, используя тракторные рыхлители, бульдозеры с рыхлительными зубьями на отвале и другие машины, оборудованные рыхлительными устройствами. Рыхлят грунт полностью или частично в зависимости от того, какими машинами намечено разрабатывать грунт: для грейдеров требуется полное рыхление; для скреперов — частичное, до образования комьев размером от 5 до 10 см, не допуская три этом распадания грунта на мелкие частицы. Бульдозеры, как правило, работают без предварительного рыхления грунта.

Грунт рыхлят слоями, которые затем убирают грейдерами, скреперами и бульдозерами. Одновременная работа землеройных машин и рыхлителей на одном участке не допускается.

Для полного рыхления целесообразно применять плуги, которые подрезают пласты грунта, отделяют их от массива и переваливают в сторону насыпи на 0,3—0,4 м. Для облегчения работы плуга, особенно в плотных грунтах, перед лемехом устанавливают ножи-стойки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При рыхлении плотных сухих грунтов на глубину до 20— 30 см рыхлитель используют с полным количеством стоек, а при рыхлении на глубину 40—50 см количество стоек рыхлителя уменьшают до трех. Для уменьшения непроизводительных поворотов плуга или рыхлителя рекомендуется рыхлить на участках длиной от 500 до 1000 м. Не следует разрыхлять грунт со значительным опережением его разработки, т. е. больше того, сколько могут разработать землеройные машины за день. Разрыхленный грунт в жаркое время быстро сохнет, твердеет и дальнейшие разработка и уплотнение его в насыпях усложняются. В дождливое время разрыхленный грунт расплывается, становится липким, что ухудшает условия работы машин и резко снижает их производительность.

Не рекомендуется разрыхлять грунт сразу на большую глубину, так как на рыхлом грунте увеличиваются сопротивления перемещению трактора, возникает его буксование, что уменьшает возможности использования землеройных машин, работающих как навесное или как прицепное оборудование трактора.

Глинистый или глинисто-щебеночный грунт разрыхляют рыхлителем с тремя зубьями на первой передаче трактора Т-100М со скоростью движения до 2,36 км/ч, а при глубине рыхления до 0,4 м — со скоростью не более 3,78 км/ч. При рыхлении влажных глинистых и суглинистых грунтов на небольшую глубину на зубья рыхлителя налипает грунт, вызывая через каждые 20— 30 м остановку трактора для очистки зубьев и стоек от налипшего грунта. На это непроизводительно затрачивается до 20% рабочего времени.

Способы рыхления грунтов определяют практической проверкой на месте работы.

Производительность рыхлителя на тракторе Т-100М за 1 ч работы характеризуется следующими показателями:

— для разработки грунта скреперами при глубине рыхления до 40 см за один проход средняя производительность рыхлителя при длине разрабатываемого участка 50 м составляет 1250 jw2, а на участке 200 м — 1750 л*2;

— при рыхлении с очисткой полосы от корней на глубине до 30 см за два прохода производительность рыхлителя на участке 50 м составляет 310 м2, а на участке 200 м — 365 м.

При помощи рыхлителя, находящегося в сцепе с гусеничным трактором, можно рыхлить мерзлые грунты и взламывать старые дорожные покрытия. Количество рыхлительных зубьев устанавливается в зависимости от глубины промерзания грунта и плотности дорожных покрытий. Для выполнения указанных работ, как правило, устанавливается один-два зуба.

Зубья рыхлителя необходимо устанавливать строго симметрично относительно продольной оси машины. Несоблюдение этого требования вызывает значительные боковые усилия и нагрузки.

Глубина рыхления для рыхлителя Д-162А устанавливается и регулируется опусканием тяговой рамы путем изменения положения подъемной рамы.

При рыхлении плотных твердых и мерзлых грунтов для надежного заглубления рыхлительных зубьев в балластный ящик машины с канатным управлением добавляют балласт, а в машине с гидроприводом — меняют положения штока в гидроцилиндре управления рабочим органом.

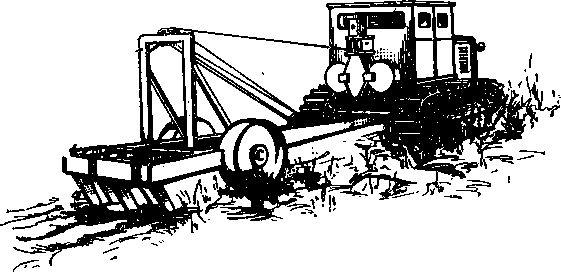

На рис. 1 показан рыхлитель Д-162А.

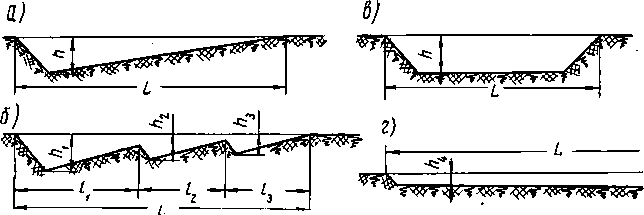

Для более полного использования тягового усилия трактора, на котором «смонтирован бульдозер, это усилие целесообразно иметь переменным: наибольшее — в начале зарезания, наименьшее— к концу. Следовательно, начинать зарезание необходимо при максимальном заглублении, уменьшая это заглубление, когда перед отвалом будет образовываться достаточное количество грунта. Стружка зарезания при этом получает форму клина.

При разработке тяжелого грунта, усилия резанию могут быть настолько значительными, что из-за снижения числа оборотов двигателя трактора потребуется выглубление отвала даже при недостаточном наборе грунта перед ним. В этом случае следует повторить заглубление отвала, как только двигатель трактора наберет нормальные обороты, причем повторение может быть многократным. Стружка зарезания при этом будет иметь гребенчатую форму.

Для легких грунтов, когда тяговые усилия трактора, как правило, недоиспользуются, грунт разрабатывается при постоянной максимальной глубине стружки. Стружка зарезания при этом получается ленточной. Длина участка зарезания и время набора грунта перед отвалом будут минимальными.

Ленточное зарезание применяется, когда заглубление по условиям производства требуется относительно небольшим, например снятие растительного слоя и др. Заглубление отвала в этом случае не превышает 10—15 см.

В связи с тем, что производительность при ленточном зарезании небольшой глубины не превышает 50% средней нормальной производительности бульдозера, такой способ разработки грунта не рекомендуется.

При разработке грунтов бульдозерами наиболее часто применяется способ зарезания стружки клиновидной формы. Однако несмотря на то, что работа по клиновидной форме является наиболее производительной, этот способ в ряде ‘случаев не может быть применен. В твердых и пересохших грунтах, особенно когда бульдозер имеет канатное управление, нож не всегда погружается в грунт на требуемую глубину. В таких случаях резание производят по гребенчатой схеме. Когда позволяет рельеф местности, разработку грунта бульдозером рекомендуется производить под уклон.

Производительность бульдозера при наборе грунта под уклон до 20° достигает 175—200% по сравнению с работой на горизонтальной площадке. Однако работа при уклонах свыше 10—15° может допускаться только при высокой квалификации машинистов.

При разработке под уклон сопротивление перемещению машины и находящегося перед отвалом бульдозера грунта уменьшается в зависимости от увеличения угла наклона. Соответственно увеличивается тяговое усилие трактора, а это дает возможность работать при увеличенной толщине стружки.

После зарезания и набора грунта следующим циклом работы является его перемещение. Как только на отвале бульдозера образуется достаточное количество грунта, отвал устанавливают в такое положение, npjj- котором он только слегка будет скользить по поверхности земли, перемещая грунт.

Практически при перемещении грунта нож бульдозера врезается в грунт не более, как на 2 см, при этом дополнительного накопления грунта перед отвалом не происходит, так как при движении часть его ссыпается, образуя с обеих сторон отвала валики рыхлого грунта. Для уменьшения потерь грунта на отвал бульдозера устанавливают открылки, которые позволяют значительно увеличить объем грунта, перемещаемого за один цикл, а это увеличивает производительность бульдозера в среднем в 1,5 раза. Применение козырьков почти полностью исключает возможность пересыпания грунта вверх за отвал.

К недостаткам бульдозеров, отвалы которых оборудованы уширителями, относится уменьшение их маневренности. Поэтому такие бульдозеры следует применять при работе в нестесненных условиях и преимущественно на планировочных работах.

При перемещении грунта тяговая мощность трактора используется не полностью, поэтому при наличии на отвале открылков часто грунт перемещают при втором и третьем зарезаниях, а после первого зарезания грунт оставляют на бровке. Такой способ перемещения грунта сокращает цикл на несколько секунд, что повышает производительность бульдозера.

Обратный ход бульдозера в целях увеличения его производительности следует производить на повышенной скорости (на третьей передаче заднего хода).

Поскольку при перемещении грунта используется только часть мощности трактора (сопротивление резанию отсутствует или оно незначительно), то резерв этой мощности может быть использован для повышения скорости перемещения грунта. Однако повышение этой скорости должно быть в определенных пределах, так как с повышением скорости возрастают колебания машины и резко увеличиваются потери грунта.

Скорость перемещения грунта должна быть выбрана оптимальной для каждого типоразмера трактора, на котором смонтировано бульдозерное оборудование. Эта скорость должна быть возможно максимальной, но без потерь грунта с отвала.

К числу основных схем выполнения работ бульдозерами относятся: прямая и боковая разработка грунта, разработка грунта ступенями, срезка возвышенностей (холмов, бугров), засыпка оврагов, ям, траншей и пазух, планировка площадок, срезка откосов в выемках, возведение насыпей и земляного полотна, устройство каналов при поперечном перемещении грунта.

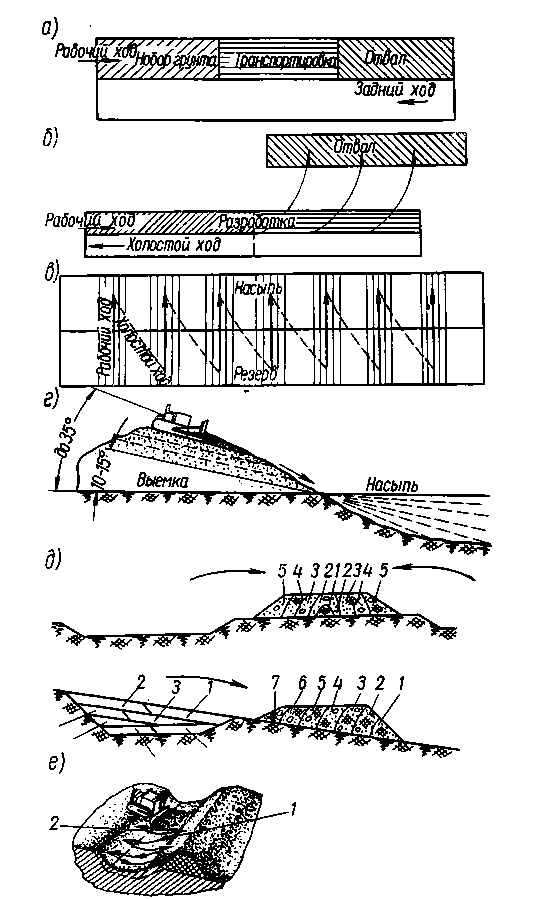

На рис. 3 представлены наиболее часто встречающиеся схемы разработки грунтов бульдозерами.

Прямая разработка грунта. Бульдозер, двигаясь по прямой линии, срезает и перемещает грунт к месту отсыпки, после чего, подняв отвал, возвращается задним ходом в исходное положение. Грунт срезают и перемещают до тех пор, пока он не будет выбран на требуемую глубину. При этом следует иметь в виду, что работа бульдозера будет наиболее производительной при перемещении грунта на расстоянием пределах 15—30 м.

Работа бульдозера по указанному способу производится при разработке траншей по ширине, равной ширине отвала, при засыпке оврагов и т. п.

Боковая разработка грунта. Бульдозер, двигаясь сначала по прямой, срезает грунт, накапливая его перед отвалом, затем делает поворот в правую или левую сторону, где отсыпает грунт. Оставив грунт в месте отсыпки, бульдозер возвращается задним ходом в исходное положение и повторяет ту же операцию. Работа бульдозера по указанному способу производится при срезке бугров, засыпке различного рода впадин и траншей, планировочных работах.

Разработка грунта ступенями. Этот способ работы бульдозера является наиболее распространенным. Бульдозер срезает и перемещает грунт в возводимую насыпь с одной позиции, а обратно возвращается для следующего забора грунта в другое место, находящееся рядом с первой позицией. Для забора следующей партии грунта бульдозер возвращается задним ходом.

Срезка бугров, холмов и отдельных неровностей. При этой работе срезка и набор грунта производятся при движении бульдозера под уклон, причем высота срезки может достигать 3 м и больше, а уклон, под которым срезается грунт,— до 35° (но не более).

Наибольшей производительности бульдозер достигает при уклоне 10—15°.

Засыпка оврагов, ям и траншей. Указанные работы выполняются аналогично рассмотренной выше схеме при срезке холмов, бугров и различного рода неровностей. Часто эти работы совмещаются; срезая бугры и неровности, засыпают ямы, траншеи и др.

Планировочные работы. Чаще всего бульдозер используют на планировочных работах. Планируемая поверхность может быть горизонтальной или иметь требуемый по проекту поперечный уклон. Бульдозер может обеспечить планировку площадки с точностью до 10 см.

При планировочных работах проходки бульдозера должны перекрывать друг друга в среднем на 30—40 см.

Машинист обязан тщательно следить за ходом планировочных работ, срезая бугры и делая досыпки в ямы срезанным грунтом. Кроме того, машинист должен так регулировать положение отвала, чтобы не образовывалось неровной и волнистой поверхности.

После окончания планировки заданного участка выполняется чистовая отделка, причем работа производится при заднем ходе бульдозера со свободно опущенным отвалом для машин с канатным управлением и при «плавающем положении» — с гидравлическим управлением.

При небольшой высоте срезки грунта планировку следует начинать с горизонтального участка площадки, соответствующего проектной отметке. Планировка насыпи, а также разравнивание ее участков должны производиться продольными проходами бульдозера, перекрывая их, как было указано, на 30—40 см. Общая планировка производится на третьей скорости трактора, а окончательная зачистка — на первой скорости.

Если возвышения повторяются, планировку выполняют сквозным ходом в требуемом направлении, частично срезая неровности несколькими поступательно-возвратными ходами с перемещением грунта в пониженные участки по ходу машины; в конце участка машина разворачивается и начинает планировку в противоположном направлении также со срезкой оставшихся неровностей и перемещением грунта в пониженные незаполненные места.

Планировка откосов выполняется бульдозером с откосником. Откосы выемок и насыпей крутизной не более 30—35° можно выполнять бульдозером при поперечных его проходках, ведя работу под уклон.

Срезка откосов в глубоких выемках. Работа по срезке откоса производится в два приема: вначале срезают откос при движении бульдозера под уклон, и грунт перемещают в выемку, а затем срезанный грунт из выемки перемещают в насыпь или под откос насыпи. Уклон откоса, по которому может спускаться бульдозер, перемещая грунт, не должен превышать 25°.

Возведение земляного полотна. Работами по сооружению земляного полотна являются: поперечное перемещение грунта при разработке боковых резервов, сооружении полунасыпей и полувыемок, а также перемещение грунта из выемок в кавальеры.

Поперечное перемещение грунта из боковых резервов в насыпь мало чем отличается от описанных выше способов.

Возведение каналов при поперечном перемещении грунта. При устройстве каналов нож отвала бульдозера срезает грунт по всей ширине канала и перемещает его на противоположную бровку, возвращаясь в исходное положение задним ходом. Такой способ возможен при устройстве каналов глубиной до 2,0 м и крутизне его откосов не более 20°. В последующем профиль канала требует доводки откосниками.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Производство работ рыхлителями"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы