Строй-Техника.ру

Строительные машины и оборудование, справочник

Кислотные аккумуляторные батареи подвергаются ремонту, если на них обнаружены трещины, обломы стенок банок и крышек, течь электролита, имеются признаки короткого замыкания разноименных пластин, разрушения и коробления пластин, разрушения сепараторов, при повышенном саморазряде (более 1% в сутки). Заряженные аккумуляторы перед разборкой разряжают током 0,1 емкости батареи до напряжения 1,7 В на элемент, дважды промывают дистиллированной водой.

При разборке снимают выводные зажимы и межэлементные перемычки, просверливая при помощи трубчатых фрез кольцо в месте соединения перемычек со штырем. Специальной лопаткой удаляют мастику, снимают крышки баков и специальными захватами извлекают блоки пластин. Затем блоки разъединяют на полублоки, удаляют сепараторы, очищают пластины. Все детали после разборки промывают в ванне с проточной водой и просушивают, после чего дефектуют.

Дтя удаления осадка активной массы аккумуляторные сосуды, блоки пластин или их элементы (полублоки и сепараторы) промывают на специальном стеллаже.Баки проверяют на непроницаемость стенок. Крышки и баки с трещинами, отколами и другими повреждениями бракуют.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Пластины, покрытые сульфатом более чем на 50%, имеющие коробление более 3 мм, с поломанной решеткой, отрицательные пластины при наличии трещин на 20 ячейках в разных местах или на 10 ячейках, расположенных рядом, положительные пластины при наличии растрескивания активной массы и выпадания ее более чем из семи ячеек бракуют. При небольшом короблении пластины (до 3 мм) их правят во влажном состоянии под прессом усилием 30—35 кН.

При замене пластин аккумуляторов нельзя спаивать старые пластины с новыми, потому что потенциалы соединенных параллельно пластин будут выравниваться за счет более интенсивного разряда новых пластин, которые перегрузятся и быстрее выйдут из строя.

Во избежание этого пластины сортируют на две-три группы по степени износа и в один полублок соединяют пластины с приблизительно одинаковым состоянием активной массы. При ремонте новые пластины ставят только в том случае, если в аккумуляторе заменяют все пластины одной полярности.

Отдельные элементы полублоков соединяют пайкой свинцом, что обеспечивает надежное электрическое и механическое соединение. Пайку полублоков осуществляют, применяя водородное пламя или нагрев электрическим током с помощью угольного электрода.

Исправные сепараторы из пластических материалов и предохранительные перфорированные пластины промывают и сушат.

Сборку аккумуляторной батареи начинают с соединения одноименных одинакового качества пластин (или новых, или бывших в употреблении, или восстановленных) в полублоки и приварки их к бареткам. При необходимости на пластины предварительно приваривают ушки.

Собранные блоки должны плотно входить в бак батареи. Над пластинами устанавливают предохранительные щитки. Аккумуляторы закрывают крышками, уплотняют асбестовым шнуром, устанавливают и приваривают межэлементные соединения и наплавляют выводные зажимы. Затем в зазоры между крышками и стенками бака заливают мастику, нагретую до температуры 170-180 °С.

Отремонтированные аккумуляторные батареи заливают свежим электролитом, подогретым до температуры 25 °С, и ставят на зарядку.

Зарядку батареи после ремонта производят при постоянном токе, величина которого и порядок зарядки определены заводскими инструкциями. В каждую ветвь цепи может быть включено последовательно определенное число (natlк) аккумуляторов, которое можно найти из соотношения пакк = t/ceTli/2,7 (£/сети — напряжение сети, В, 2,7 — э.д.с. полностью заряженного аккумулятора).

В процессе зарядки необходимо периодически замерять температуру и плотность электролита. При обильном выделении газов и температуре выше 44 °С зарядный ток должен быть снижен наполовину.

Конец зарядки определяется постоянным напряжением на зажимах аккумулятора и постоянной плотностью электролита, не изменяющимися в течение не менее 2 ч.

Заряженную после ремонта батарею подвергают контрольной разрядке током 10-часового разряда и при удовлетворительных результатах вновь заряжают.

Емкость отремонтированной батареи должна быть не менее 85% номинальной.

В качестве источника тока при зарядке аккумуляторов целесообразно применять статические зарядные агрегаты — германиевые, кремниевые или селеновые выпрямители.

Ремонт щелочных аккумуляторов практически сводится к ремонту вулканизацией поврежденных резиновых чехлов и заварке трещин в стальных сосудах. Пластмассовые сосуды при наличии трещин бракуют.

—-

Кислотные аккумуляторные батареи ремонтируют, если на них обнаружены трещины, обломы стенок банок и крышек, течь электролита, а также имеются признаки короткого замыкания разноименных пластин, разрушения и коробления пластин, разрушения сепараторов, при повышенном саморазряде (более 1% в сутки). Заряженные аккумуляторы перед разборкой разряжают до напряжения 1,7 В на элемент, дважды промывают дистиллированной водой.

При разборке снимают выводные зажимы и межэлементные перемычки, просверливая при помощи трубчатых фрез кольцо в месте соединения перемычек со штырем. Специальной лопаткой удаляют мастику, снимают крышки баков и специальными захватами извлекают блоки пластин. Затем блоки разъединяют на полублоки, удаляют сепараторы, очищают пластины. Все детали после разборки промывают в ванне с проточной водой и просушивают, после чего дефектуют. Осадок активной массы удаляют промывкой на специальном стеллаже. Баки проверяют на непроницаемость стенок. Крышки и баки с трещинами, отколами и другими повреждениями бракуют.

Пластины, покрытые сульфатом более чем на 50%, имеющие коробление более 3 мм, с поломанной решеткой, отрицательные пластины при наличии трещин на 20 ячейках в разных местах или на 10 ячейках, расположенных рядом, положительные пластины при наличии растрескивания активной массы и выпадания ее более чем из семи ячеек бракуют. При небольшом короблении пластины (до 3 мм) правят во влажном состоянии под прессом усилием 30—35 кН.

При замене пластин аккумуляторов нельзя спаивать старые пластины с новыми, потому что потенциалы соединенных параллельно пластин будут выравниваться за счет более интенсивного разряда новых пластин, которые перегрузятся и быстрее выйдут из строя. Пластины сортируют на две-три группы по степени износа и в один полублок соединяют пластины с приблизительно одинаковым состоянием активной массы. При ремонте новые пластины ставят только в том случае, если в аккумуляторе изменяют все пластины одной полярности.

При сборке аккумуляторных батарей обеспечивают установку пластин на одинаковом расстоянии друг от друга. При необходимости к пластинам предварительно приваривают ушки. Отдельные элементы полублоков соединяют пайкой: угольный электрод соединяют с отрицательным полюсом аккумуляторной батареи, а деталь — с положительным. В качестве присадочного материала применяют свинец, что обеспечивает надежное механическое и электрическое соединение. Полублоки вставляют один в другой так, чтобы каждая положительная пластина была расположена между двумя отрицательными. Между пластинами, начиная от середины блока, устанавливают сепараторы.

Собранные блоки должны плотно входить в бак батареи. Над пластинами устанавливают предохранительные щетки. Аккумуляторы закрывают крышками, уплотняют асбестовым шнуром, устанавливают и приваривают межэлементные соединения и наплавляют выводные зажимы. Затем в зазоры между крышками и стенками бака заливают мастику, нагретую до 170—180 °С. Отремонтированные аккумуляторные батареи заливают свежим электролитом, подогретым до 25 °С и ставят на зарядку. Емкость отремонтированной батареи должна быть не менее 80% номинальной.

—

Аккумуляторные батареи с пониженной емкостью, низким напряжением или другими неисправностями, которые не могут быть устранены при техническом обслуживании, направляются в ремонт.

Характеристика неисправностей. Некоторые неисправности можно устранить без разборки батарей. К ним относятся: трещины в мастике, отсутствие контакта между МЭС и борном, изношенные выводные клеммы, пониженная емкость аккумуляторов, сульфатация электродов и иногда повышенный саморазряд. Ремонт с разборкой батарей требуется в случаях, когда они выходят из строя вследствие коррозии токоотводов, оплывания активной массы, коротких замыканий, обрывов цепи внутри аккумуляторов, трещин крышек и моноблоков.

Батарею, подлежащую ремонту, очищают от пыли и грязи, подвергают наружному осмотру и проверке ее технического состояния для определения объема и характера ремонта. Батареи хорошо очищаются теплым или горячим 10%-ным раствором кальцинированной соды. Наружную мойку можно производить с помощью волосяной щетки водой, подогретой до температуры 80—90 °С. После мойки наружную поверхность батареи насухо протирают ветошью.

Для определения объема и характера ремонтных работ важное значение имеет применение единой терминологии при описании различных дефектов. Ниже приводятся сведения о признаках неисправностей и терминах, которые рекомендуется применять. Дефекты и неисправности можно классифицировать на следующие группы: неисправности моноблоков; неисправности электродов; неисправности сепараторов.

Неисправности выводов: износ вывода, т.е. уменьшен диаметр вследствие оплавления или коррозии; обрыв — нет электрического контакта между выводами и блоками электродов, в том числе и у МЭС; расшатывание выводов.

Неисправности крышек и пробок: сквозные трещины и трещины у выводов (кольцевые и радиальные); разрушение резьбы заливаемой горловины; деформация, срыв резьбы пробки; повреждение вентиляционных штуцеров.

Неисправности моноблока: сколы на кромках моноблока; сквозные трещины стенок моноблока; растрескивание, вспучивание или затекание мастики.

Неисправности электродов: оплывание активной массы; сульфатация (при проведении по поверхности электрода металлическим предметом не видно металлического блеска); спекание массы отрицательных электродов; коррозия токоотводов; коробление электродов.

Неисправности сепараторов: «прорастание»; сквозные отверстия; трещины; обломы.

Внутреннее замыкание — напряжение или ЭДС одного или нескольких аккумуляторов равны нулю; обрыв внутренней цепи — ЭДС батареи равна нулю; пониженная емкость батареи, т.е. емкость при 20-часовом режиме разряда менее 40 % номинальной; повышенный саморазряд — разряд батареи за 14 сут превышает 10 % при температуре окружающего воздуха 20±5 °С.

Осмотр и дефектовка аккумуляторной батареи. Принятая в ремонт аккумуляторная батарея подвергается внешнему осмотру и проверочным испытаниям, в результате которых определяют необходимость разборки батареи, объем и вид ремонта. Проверяется состояние моноблока, крышек, заливочной мастики, прочность крепления МЭС и выводных клемм с борнами и свинцовыми втулками.

Состояние аккумуляторной батареи проверяется вольтметром класса точности не менее 0,5 со шкалой на 3 В с ценой деления 0,02 В; для батарей со скрытыми МЭС — вольтметром со шкалой на 30 В с ценой деления 0,2 В. ЭДС аккумуляторной батареи должна быть не менее 12 В.

Проверка состояния батарей может также осуществляться нагрузочной вилкой — измерением напряжения каждого аккумулятора батареи под нагрузкой. Если стрелка вольтметра при замере не отклоняется, то можно предполагать короткое замыкание внутри аккумулятора, вследствие чего он полностью разрядился, или ненадежный контакт между борном, мостиком и выводной клеммой. Аккумуляторную батарею с указанными неисправностями следует подвергнуть разборке.

Места контактов наконечников вилки с выводными клеммами аккумуляторной батареи должны быть очищены от оксидов. Нагрузочную вилку необходимо подключить к аккумулятору на 5 с. Если напряжение аккумулятора батареи в процессе проверки падает, то проверяемый аккумулятор разряжен. Низкие значения напряжений всех аккумуляторов батареи после заряда свидетельствуют о ее неработоспособности вследствие износа в эксплуатации.

Пробки, имеющие трещины, сколы и сорванную резьбу, направляют в утиль. Проверяется наличие и уровень электролита в аккумуляторах батареи, сдаваемой в ремонт. Уровень электролита должен быть выше верхних кромок сепараторов или предохранительных щитков. Отсутствие электролита дает основание предполагать наличие сквозных трещин в моноблоке и наличие сульфатации электродов.

По внешним признакам, показаниям нагрузочной вилки и сведениям, полученным после заряда, определяют вид и объем ремонта аккумуляторной батареи. Если батарея требует только припайки МЭС и заливки мастикой, то она подлежит текущему ремонту и направляется в сборочное отделение. Если аккумуляторная батарея не может быть восстановлена текущим ремонтом, то она должна быть направлена на разборку для уточнения объема ремонтных работ.

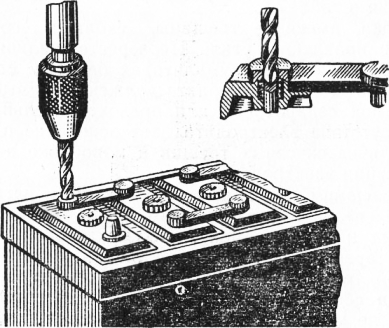

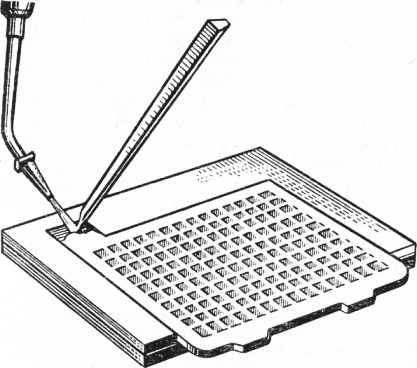

Разборка аккумуляторной батареи. Разборку аккумуляторных батарей следует производить после удаления из них электролита, для чего батарею устанавливают в ванну в опрокинутом положении на 3—5 мин. Начинают разборку с удаления МЭС и выводных клемм. Для этого необходимо кернить центры на выводах и МЭС аккумуляторной батареи. Перемычки и выводы высверливают специальным или обычным сверлом на всю толщину до полного отделения от свинцовой втулки и борна. При неисправных крышках моноблока допускается удаление МЭС и выводов свинце-резом, ножовкой и т. п. Для сохранения длины борна перемычку и выводные клеммы сверлят трубчатым сверлом. После выполнения этих операций надо заложить рабочий конец отвертки или другого предмета под перемычки и пользоваться ими как рычагом. Запрещается ударять по этим предметам, так как это может вызвать поломку крышек и моноблока. Снятые годные перемычки после промывки направляются в ремонтно-сборочное отделение для повторного использования, а негодные и стружка собираются в ящик для свинца и направляются в литейное отделение на переплавку.

Затем следует разогреть мастику на поверхности аккумуляторной батареи до температуры 80—100 °С. Для разогрева мастики батарею помещают в отражательную печь или удаляют мастику электростамеской, которую предварительно включают в электрическую сеть для нагрева до 180—200 °С. Снятую мастику можно использовать повторно после нейтрализации в 2—3 %-ном растворе щелочи или соды и промывки в чистой воде.

Рис. 1. Высверливание МЭС аккумуляторных батарей

Крышки с моноблока аккумуляторной батареи снимают специальным съемником, плавно нажимая на его рукоятку. При отсутствии съемника, крышку аккумуляторного элемента можно снять, используя в качестве рычага, например, напильник согнутый под углом 90° со стороны рукоятки. Во избежание поломки крышки не следует прикладывать к ней усилие свыше 5 кг. Если требуется приложить усилие свыше 5 кг, следует дополнительно разогреть мастику. После снятия крышек при помощи экстрактора или другого приспособления поочередно извлекают блоки электродов из моноблока и устанавливают их на него наклонно на 2—3 мин, чтобы стекли остатки электролита. После разъединения блоки электродов дефектуют и уточняют вид и объем их ремонта.

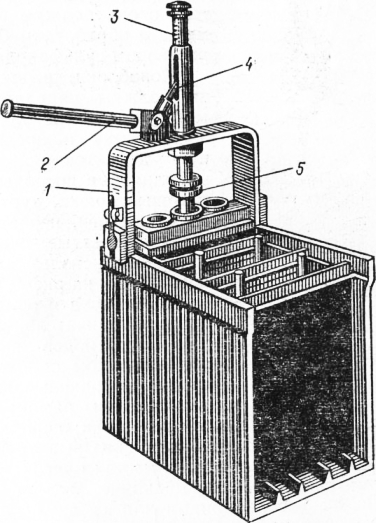

Рис. 2. Снятие крышки моноблока съемником

1 — скоба; 2 — рукоятка; 3 — рейка; 4 —защелка; 5 — запорное кольцо

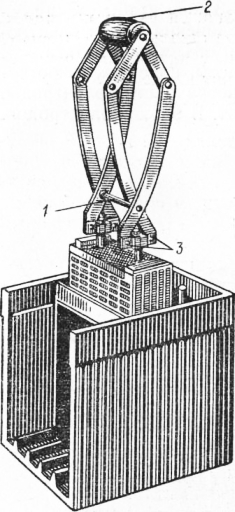

Рис. 3. Извлечение блока электродов из моноблока

1 — соединительный стержень; 2— рукоятка; 3 — шарнирный захват.

Моноблоки, крышки и пробки должны направляться на мойку и дефектовку.

Разборку и предварительную дефектовку электродов выполняют в спецодежде (брезентовые брюки, куртка, резиновые сапоги, перчатки и защитные светлые очки).

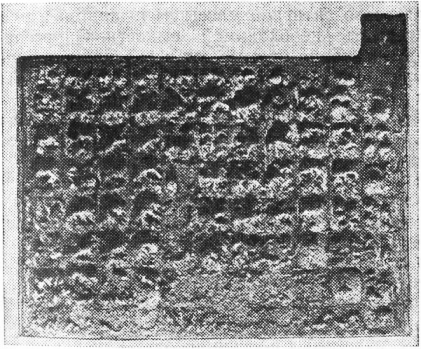

Дефектовка и ремонт электродов. Окончательную дефектовку электродов выполняют при наружном осмотре. Электроды выбраковываются при следующих условиях: разрыв одной из рамок; трещины на рамке, токоотводе или излом рамки; коробление, если стрела прогиба более 3 мм; сквозные трещины на семи ячейках и более в разных местах или на трех ячейках рядом; сквозное выкрашивание активной массы из трех ячеек и более рядом или из двух рядом под ушком; сульфатация поверхности электродов более 20%.

Ремонт отрицательных электродов. Электроды ремонтируют при сульфатации поверхности до 20 %; поверхностном налете желтого, зеленого и белого цветов; отломе ушка; короблении, если стрела прогиба менее 3 мм. Полублоки, годные к сборке и требующие ремонта, а также полублоки, имеющие хотя бы один исправный электрод, направляют на мойку.

Годные полублоки и полублоки, подлежащие ремонту, промывают в дистиллированной воде в течение 25— 30 мин. Если электроды будут долго храниться до сборки, время на промывку рекомендуется увеличить вдвое. Для промывки полублоки устанавливают вертикально на решетку в ванну на расстоянии не менее 10 мм один от другого по направлению движения потока воды. Отрицательные электроды с поверхностным налетом желтого, зеленого и белого цвета во время мойки очищают жесткой волосяной щеткой. Промытый полублок отрицательных электродов, имеющих хотя бы один годный электрод, разбирают, выпиливая годные электроды из мостика баретки ножовочным полотном для металла или любым другим способом так, чтобы сохранить длину ушков электродов.

Во время эксплуатации аккумуляторной батареи активная масса отрицательных электродов разбухает и на их поверхности появляются пузыри. Если такой электрод поставить в аккумулятор, он быстро выйдет из строя. Поэтому перед установкой отрицательные электроды необходимо опрессовать, для чего каждый электрод обкладывают с двух сторон газетной бумагой и укладывают стопкой по 5—10 шт, прокладывая между электродами металлические прокладки толщиной не менее 7 мм. Бумага во время прессования предотвращает попадание оксидов железа в активную массу электродов и, кроме того, хорошо поглощает влагу. Подготовленную таким образом стопку электродов опрессовывают в течение 30 с любым устройством, обеспечивающим усилие около 5 т. От усилия прессовки зависит срок службы электродов и их емкость.

Рис. 4. Отрицательный электрод после разборки аккумулятора

Из опытов известно, что при усилии прессования 3 т емкость электродов составляет 104% их номинальной емкости, при усилии 5 т —97%, а при усилии 7 т емкость электродов уменьшается до 74% их номинальной емкости. Если усилие прессования составит менее 3 т, то окажется, что срок службы отрицательных электродов будет меньше срока службы положительных электродов, и аккумуляторная батарея выйдет из строя раньше установленного срока.

Отрицательные электроды допускается опрессовывать только один раз, так как при повторном прессовании количество активной массы уменьшается и электрод не будет иметь необходимой емкости. Опрессованные электроды повторно промывают в дистиллированной воде, используя волосяную щетку для смывки выкрашивающихся из токоотводов частиц активной массы. Невыполнение этой операции приводит к тому, что в собранной после ремонта батарее эти частицы скапливаются на дне ячеек моноблока в виде шлама.

Промытые отрицательные электроды вновь осматривают и дефектуют, а затем сушат. Во время сушки активная масса отрицательных электродов, состоящая из губчатого свинца, интенсивно окисляется кислородом воздуха и электроды нагреваются. Для предотвращения растрескивания активной массы сильно нагретые электроды, над которыми выделяется пар, помещают на 1 — 2 мин в холодную дистиллированную воду. После охлаждения их вновь просушивают. В исключительных случаях отрицательные электроды допускается собирать в полублоки сразу же после промывки, без сушки.

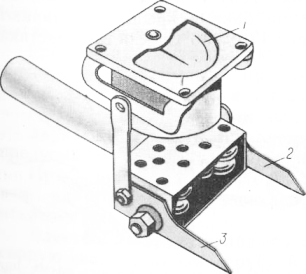

Электроды, имеющие укороченные ушки, после сушки направляют на операцию напайки ушек. При этом электрод нужно уложить в шаблон, предварительно зачистив металлической щеткой кромки навариваемого ушка, пламя горелки подвести к ушку электрода и нагреть его кромки до плавления. Не отводя пламя от кромки ушка, быстро направляют.в него свинцовый пруток, который, плавясь, заполняет шаблон и ушко до номинальных размеров. Затем электрод вынимают из шаблона и опиливают ушко до толщины, равной толщине электрода.

Ремонт положительных электродов. Электроды ремонтируют при сульфатации поверхности менее 20%; разбухании активной массы на глубину менее 0,5 мм и менее 20 % поверхности электродов; шелушении и пузырении активной массы на глубину менее 0,5 мм и менее 20 % поверхности электродов; отломе ушка электрода; короблении электрода, если стрелка прогиба менее 3 мм. Полублоки, годные к сборке и требующие ремонта, а также полублоки, имеющие хотя бы один исправный электрод, направляют на мойку.

Рис. 5. Напайка ушка электрода

Годные полублоки и полублоки, подлежащие ремонту, устанавливают в ванну вертикально на решетку на расстоянии 10 мм друг от друга и промывают в течение 25—30 мин потоком циркулирующей дистиллированной воды. Полублоки электродов с разбухшей активной массой, с шелушением и пузырением этой массы предварительно разбирают и тщательно очищают в воде, применяя волосяную щетку. Полублоки с частично сульфатированными электродами после мойки направляются непосредственно на сборку. Допускается отправлять на сборку годные электроды сразу после мойки без сушки если они будут использованы на сборке не позднее следующих суток.

Разборке подвергают полублоки, электроды которых требуют ремонта. Бракованные электроды отделяют от мостика баретки при помощи ножовочного полотна по металлу или любым другим способом. Покоробленные электроды направляют на правку. Электроды правят только во влажном и заряженном состоянии непосредственно после мойки. Затем эти электроды опрессовывают таким же образом, как указано при описании ремонта отрицательных электродов. Усилие прессования увеличивают со скоростью не более 0,5 т/мин. После опрессования стопку электродов снимают с пресса, удаляют прокладки, проверяют исправность электродов и направляют на мойку. После сушки полублоки и отдельные электроды направляют на сборку. Электроды с отломанными и укороченными ушками направляют в напайку.

Дефектовка и ремонт моноблоков, крышек и пробок. Изучение состояния аккумуляторных батарей в эксплуатации показало, что повторное использование моноблоков (за исключением моноблоков, изготовленных из полиэтиленовой композиции) не рекомендуется. Использование исправных моноблоков, вышедших из строя по естественному износу, возможно, но при этом нельзя гарантировать длительный срок их службы. Не рекомендуется также производить их ремонт, так как надежность таких моноблоков гарантировать нельзя. Однако в практике иногда возникает необходимость в ремонте моноблоков. Моноблоки, крышки и пробки должны тщательно промываться струей чистой воды с применением волосяной щетки. Шлам, собранный в ванне, подлежит сдаче на базы Вторцветмета. На моноблоке допускаются сколы на углах глубиной до 2 мм, общей площадью 1 см2; сколы на ребрах отделки глубиной до 2 мм, общей площадью 5 см2. Крышки моноблока не должны иметь трещин, сколов, пробоин, срывов или износов резьбы в отверстии.

Пробки аккумуляторных батарей не должны иметь трещин, сколов, срывов или износов резьбы. Вентиляционные отверстия в пробках должны быть прочищены. Наличие старой мастики на поверхности моноблока и крышек не допускается. Моноблоки, крышки и пробки должны высушиваться. Сушка моноблока, крышек и пробок производится на стеллажах при температуре 15—20 °С в течение 3—4 ч. Для ускорения процесса допускается производить их сушку в шкафах при температуре не выше 60 °С.

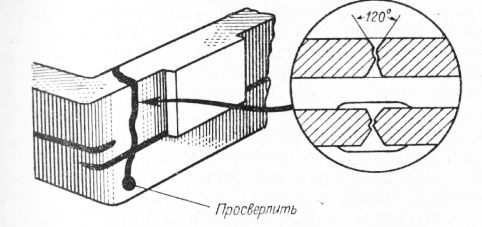

Сквозные трещины моноблоков заделываются. Для этого просверливаются отверстия диаметром 3 мм на концах трещины, и она разделывается под углом 90—120° на глубину 4 мм.

Рис. 6. Разделка трещин в эбонитовом моноблоке

На каждые 100 г эпоксидной смолы необходимо добавить 10—15 г дибутилфталата. Затем в эту смесь добавляют 50 г асфальтопековой муки (наполнитель), которую получают из материала выбракованного моноблока. Смесь тщательно перемешивают. В готовую смесь добавляют 8—10 г полиэтиленполиамина (отвердитель) и тщательно перемешивают. Приготовленный клей хранению не подлежит.

На основе стиракрила. Отмеряют необходимое количество стир-акрила ТШ и растворителя и тщательно перемешивают. На каждые 100 г стиракрила необходимо добавить 75 г растворителя. Приготовленный клей хранению не подлежит.

На основе полистирола. В 1 л этилацетата или растворителя КР-36 растворяют 300 г полистирола. В плотно закрытой посуде клей можно хранить длительное время.

При заделке трещин клей наносят на всю разделанную поверхность и просушивают моноблок до затвердевания клея. Трещину, разделанную с двух сторон, заклеивают также с обеих сторон. Температура сушки допускается в пределах от 15 до 60 °С. Место скдейки зачищают. Швы с внутренней стороны моноблока должны быть зачищены заподлицо. Моноблок следует проверять на электропроницаемость.

Приготовление сплава, отливка свинцовых деталей и паяльных прутков. В аккумуляторной мастерской в литейном отделении производят отливку МЭС, борнов и свинцовых прутков, используемых в качестве припоя при сборке батарей. Эти детали отливают из свинцово-сурьмянистых сплавов. Для приготовления сплава применяют свинец марок CI, С2 и СЗ ГОСТ 3778—77 и сурьму марок СуО, Су 1 и Су2 ГОСТ 1089—82Е или сплав свинцово-сурьмянистый марки ССуА ГОСТ 1292—81.

Свинцово-сурьмянистый сплав приготовляют в специальных стальных котлах. Вначале в котел загружают свинец и нагревают его до температуры 400 РС. Спустя 15 мин после расплавления снимают слой оксидов, температуру доводят до 450—500 °С и в котел загружают сурьму, измельченную на кусочки (25—30 мм), из расчета 3—4 % от общего количества свинца. При использовании готового сплава, в котором уже содержится сурьма, его нагревают до 400—450 °С и приступают к отливке деталей или прутков. Для уменьшения окисления сплава и выгорания сурьмы поверхность сплава в котле покрывается слоем древесного угля.

Перед отливкой деталей поверхности литейных форм подготавливают путем покрытия их теплоизоляционной суспензией. При отливке деталей формы нагревают до 120—160 °С. Нагрев может быть осуществлен самим сплавом, который предварительно заливают в форму и оставляют там на несколько минут. Для отливки деталей сплав зачерпывают из котла ручным черпаком и заливают форму до полного заполнения литниковой системы. Убедившись, что сплав в форме полностью затвердел, форму открывают и из нее вынимают деталь. При зачерпывании сплава необходимо следить за тем, чтобы в ковш не попали частицы угля или шлака, так как это может привести к дефектам литья. Заливку сплава в форму следует производить быстро, непрерывной струей, до полного заполнения формы. Перерывы в заливке детали ведут к образованию спаев и браку отливаемой детали.

Не допускаются такие дефекты отлитых свинцовых деталей, как трещины, недолив, слоистость, усадка, раковины и заусеницы.

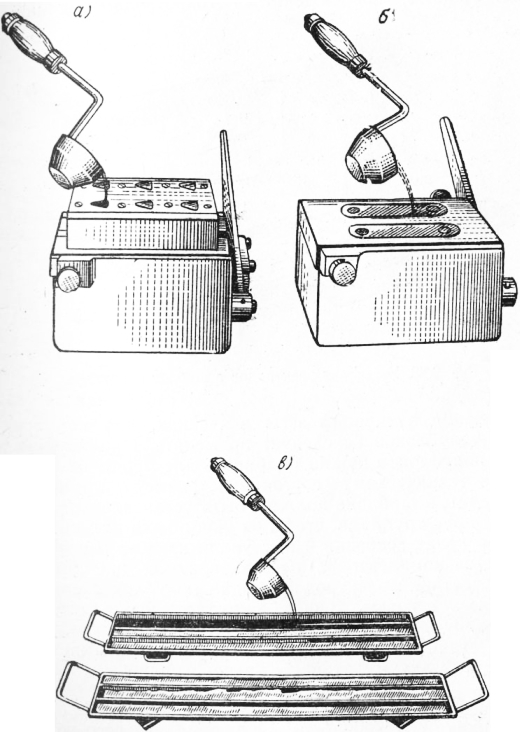

Рис. 7. Отливка свинцовых деталей:

а — отливка бориов; б — отливка МЭС; в — отливка прутков

—

Проверка и разборка. Характерные неисправности аккумуляторных батарей: ускоренный саморазряд; разрушение сепараторов; короб ление, короткое замыкание, сульфатация и разрушение пластин; обломы контактных наконечников; трещины и отколы в боках и крышках; вспучивание, отслаивание и повреждения заливочной мастики.

Аккумуляторные батареи, поступившие в ремонт, очищают от загрязнений и подвергают внешнему осмотру. При трещинах в крышках и баках, вспучивании и отслаивании мастики батареи разбирают и ремонтируют. Если этих дефектов нет, измеряют степень разряженности батарей, уровень и плотность электролита.

Уровень электролита проверяют стеклянной трубкой следующим образом. Опускают один конец трубки в отверстие крышки до упора, плотно закрывают верхний конец пальцем руки и трубку вынимают. Высота электролита в трубке укажет его уровень над пластинами батареи — он должен быть в пределах от 10 до 15 мм. Денсиметр для проверки плотности электролита в аккумуляторах батареи:

Рис. 9. Нагрузочная вилка ЛЭ-2:

При плотности электролита ниже 1,2 или при разрядке хотя бы одного аккумулятора до напряжения ниже 1,4 В батарею разбирают и ремонтируют. Если напряжение в батарее выше 1,4 В, батарею подвергают контрольной зарядке. Когда аккумуляторы плохо принимают заряд, то есть происходит быстрое падение напряжения после зарядки, или напряжение одного из аккумуляторов ниже 1,6 В, это указывает на сульфатацию, короткое замыкание или выпадение активной массы пластин. Такая батарея также подлежит разборке и ремонту.

Перед разборкой неисправную, но заряженную аккумуляторную батарею разряжают током, равным 0,1 номинальной емкости до напряжения 1,7 В. Разрядка необходима для предотвращения быстрого разрушения отрицательно заряженных пластин. Затем сливают электролит (его нельзя использовать повторно).

Межэлементные соединения при разборке батарей снимают специальным трубчатым сверлом. Мастику удаляют мастикоудали-телем с электрическим подогревом до температуры 180…200 °С или применяют специальный колпак, с помощью которого подогревают мастику электрическим способом и удаляют ее деревянной лопаткой. Нагревать мастику паяльной лампой запрещается.

При помощи съемника снимают крышки аккумуляторов и специальными захватами извлекают блоки пластин. Блоки разъединяют на полублоки положительных и отрицательных пластин, удаляют сепараторы =и очищают пластины от остатков разрушенных сепараторов.

Пластины с координированной или разрушенной решеткой, вспученной и выпавшей активной массой, а также с сильной крупнозернистой суль-фатацией выбраковывают. Полублоки пластин, годные для ремонта или не подлежащие ремонту, промывают в течение 1…2 ч проточной водой в ванне из кислотостойкого материала.

Баки очищают, тщательно промывают и проверяют на герметичность.

Восстановление деталей и сборка аккумуляторных батарей.

Крышки и баки с трещинами или изломами обычно выбраковывают. Допускается восстановление незначительных трещин клеями на эпоксидной основе или карбинольным с добавлением 2%-ной азотной кислоты.

Перед заделкой концы трещины засверливают, а с кромок снимают фаски.

Покоробленные пластины правят под прессом, помещая их между двумя досками, или металлическими пластинами. Обломанные ушки наплавляют в специальном шаблоне электросваркой угольным электродом и свинцовым прутком.

Сепараторы из мипора и мипласта без трещин и повреждений используют повторно. Сепараторы из дерева и стекловолокна выбраковывают.

Выводные штыри, баретки и межэлементные соединения изготавливают отливкой в разборных формах (кокилях) из материала выбракованных деталей.

Сборку аккумуляторных батарей начинают с полублоков пластин на специальном приспособлении. Полублоки вставляют один в другой так, чтобы каждая положительная пластина находилась между двумя отрицательными. Сепараторы, начиная от середины блока, вставляют ребристой стороной к положительной пластине. Собранные блоки должны плотно входить в отделения бака батареи. При необходимости их уплотняют постановкой сепараторов между стенками и блоком. Аккумуляторы закрывают крышками и уплотняют их асбестовым шнуром. На выводные штыри блоков пластин надевают и приваривают межэлементные соединения и при помощи специальных шаблонов наплавляют выводные клеммы. Пространство между стенкой бака и крышкой заливают мастикой, нагретой до температуры 170…180 °С. Состав мастики из смеси: 73…78% нефтяного битума № 5 и 27 22% авиационного или машинного масла.

В собранную аккумуляторную батарею заливают электролит плотностью 1,22…1,25 до нормального уровня и выдерживают в течение 4…6 ч для пропитки пластин электролитом. Затем снова проверяют уровень электролита и при необходимости доливают его.

На зарядку батарею устанавливают с электролитом, температура которого не выше 30 °С. Зарядный ток должен соответствовать техническим условиям для батарей данной марки; обычно он берется в пределах 0,1 номинальной емкости батареи. Во время зарядки температура электролита не должна превышать 45 °С.

Окончание зарядки определяют по обильному газовыделению («кипению») или по постоянному напряжению на клеммах аккумуляторов за последние 2 ч зарядки. После зарядки проверяют плотность электролита и при необходимости выравнивают ее во всех аккумуляторах до нормальной (1,280… 1,285) при температуре 25 °С.

Для проверки емкости батарею подвергают 10-часовому режиму разрядки до напряжения 1,7 В на одном из аккумуляторов и затем снова заряжают по этому же режиму. Емкость отремонтированной аккумуляторной батареи должна быть не менее 90% номинальной.

Безопасность труда при ремонте аккумуляторных батарей.

Свинец и его сплавы очень ядовиты и в любом виде (пары, пыль) могут вызвать отравление организма. Серная кислота, попадая на кожу человека, вызывает сильные ожоги, а пары ее вредны для здоровья. Кроме того, серная кислота разъедает хлопчатобумажную ткань. Водород, выделяющийся при зарядке батарей, в смеси с кислородом воздуха взрывоопасен. Поэтому для обеспечения безопасной работы предусматривают следующие основные меры безопасности.

Рабочее место по ремонту и зарядке аккумуляторов изолируют от других помещений и оборудуют надежной общей приточно-вытяжной и местной вентиляциями.

Рабочих-аккумуляторщиков обеспечивают спецодеждой: грубошерстными костюмами, прорезиненными фартуками, галошами, резиновыми перчатками и защитными очками.

Плавят свинец и изготавливают детали в вытяжном шкафу.

Зарядные агрегаты устанавливают вне помещения, а освещение предусматривают во взрывобезопасном исполнении.

При зарядке аккумуляторов нельзя пользоваться открытым огнем или применять электроприборы, которые могут вызвать искрение.

Нельзя использовать стеклянную посуду, потому что она может лопнуть от нагрева теплотой, выделяющейся при смешивании серной кислоты и воды. Кислоту или электролит, попавшие на кожу, нейтрализуют 10%-ным раствором питьевой соды в воде или смывают сильной струей воды.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт аккумуляторных батарей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы