Строй-Техника.ру

Строительные машины и оборудование, справочник

Элементы системы охлаждения в эксплуатации могут получать следующие неисправности: трещины в водяной рубашке, течь и другие дефекты в радиаторе, износ деталей водяного насоса. Технология заделки трещин в водяной рубашке рассмотрена при ремонте блока цилиндров. Трещины в корпусе насоса заваривают с предварительным нагревом всего корпуса. Шейки изношенного вала хромируют или шлифуют под ремонтный размер, соответствующий диаметру втулок. Шпоночные канавки на валу, имеющие большой износ, заваривают, а затем изготовляют канавку на новом месте под углом 90—180° по отношению к старой канавке.

Течь в радиаторе устраняют пайкой. Если дефекты трубок нельзя устранить пайкой, то следует их заглушить. Техническими условиями на ремонт разрешается до 8—10% общего количества трубок заглушать. Однако если поврежденных трубок больше, то их заменяют.

Для определения мест подтекания жидкости радиатор заглушают пробками, а в верхний патрубок вставляют шланг, по которому нагнетают воздух под давлением 0,02—0,03 МПа. В таком состоянии радиатор погружают в ванну и по выходящим пузырькам воздуха определяют места возможной течи.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Погнутые крестовину и лопасти вентилятора правят в холодном состоянии. После правки необходимо сохранять форму и угол наклона лопастей вентилятора относительно плоскости вращения. Отдельные поврежденные лопасти переклепывают, а старые заклепки удаляют на заточном станке. Диаметр отверстия под заклепку не должен превышать диаметра заклепки более чем на 0,2 мм, а масса отдельных лопастей не должна отклоняться на значение, регламентированное техническими условиями. Например, для двигателей СМД-4 разность в массе лопастей вентилятора не допускается более 3 г, а для двигателей Д-40, Д-50 — 5 г.

Неисправности в системе смазки связаны с изнашиванием корпуса насоса, шестерен, валика и втулок, а также с загрязнением фильтров. Перед определением степени износа детали насоса промывают в керосине и насухо обтирают. Измеряют торцовый зазор между шестернями и крышкой насоса, боковой зазор между зубьями шестерен, радиальный зазор между зубьями шестерен и корпусом насоса, а также износ зубьев по толщине.

Торцовый зазор находят как сумму износов шестерни и крышки, для чего сначала устанавливают с помощью приложенной линейки и щупа износ крышка, а затем аналогичным образом определяют износ торцов шестерни. Боковой зазор между зубьями и радиальный между выступами зубьев и корпусом измеряют щупом (рис. 1). Степень износа зуба по толщине устанавливают с помощью штангензубомера или обычного штангенциркуля.

Изношенную крышку насоса шлифуют на плоскошлифовальном станке. Для нормальной работы насоса зазор между торцовыми поверхностями шестерен и крышки должен быть 0,1—0,2 мм. Этот зазор контролируют индикатором по осевому перемещению валика относительно закрепленной в корпусе крышки насоса. Изношенные места валика насоса хромируют или шлифуют под ремонтный размер. Шестерни и втулки, не обеспечивающие необходимых зазоров, заменяют.

Собранный после ремонта деталей насос обкатывают и испытывают на стенде. Длительность обкатки обычно составляет 10 мин при наименьшей частоте вращения 400—500 об/мин с постепенным повышением давления в масляной магистрали до номинального значения. Обкатку завершают после поднятия давления в магистрали до значения, обеспечивающего срабатывание редукционного клапана насоса.

Обнаруженные следы подтекания масла устраняют. Работа нормально обкатанного насоса не должна сопровождаться шумом или повышенным нагревом деталей.

Ремонт системы питания двигателей часто связан с устранением трещин и вмятин топливного бака. Трещины в баке запаивают, предварительно промыв бак подогретым 5%-ным раствором каустической соды. После содового раствора бак прополаскивают 5%-ным раствором нашатырного спирта. Качество пайки контролируют заполнением бака водой под давлением 0,029— 0,049 МПа. Выравнивают вмятины в стенках с помощью прутика, припаянного в месте повреждения. Вмятины, которые указанным способом не устраняются, ликвидируют удалением поврежденного металла с последующей постановкой заплат.

Топливный насос может иметь следующие неисправности: износ приводного рычага, облом фланца корпуса и износ резьбовых отверстий. Восстанавливают изношенные места приводного рычага наплавкой. Обрабатывают наплавленную часть рычага напильником по шаблону.

Диафрагму, имеющую разрыв и изношенные клапаны, заменяют новой. После сборки насос испытывают для определения подачи и давления. Номинальная подача топливного насоса составляет 0,4—0,5 л в течение 30 с при частоте вращения эксцентрикового вала прибора 1000 об/мин. Давление исправного насоса должно составлять 0,014—0,029 МПа.

Техническое состояние деталей карбюратора определяют в результате его разборки. Разборка карбюратора должна выполняться осторожно с использованием инструментов, исключающих повреждение деталей. Отвертки для вывертывания винтов и жиклеров должны соответствовать по ширине и толщине канавкам этих деталей.

Удаляют смолистые отложения топлива на жиклерах, игольчатом клапане, деталях экономайзера промывкой ацетоном, после чего обдувают сжатым воздухом. Изношенные жиклеры заменяют новыми. Отверстия, подлежащие ремонту, развертывают и запрессовывают в них бронзовые втулки, которые подгоняют под размер осей.

Вмятины поплавка устраняют аналогично вмятинам топливного бака с помощью припаянного прутка. Увеличение массы поплавка в результате ремонта не должно превышать 5—6%.

При ремонте приборов питания дизельного двигателя внутреннюю полость распылителя насоса-форсунки очищают с помощью развертки и продувают воздухом. Сопловые отверстия распылителя очищают струной диаметром 0,15 мм. Для придания струне жесткости ее закрепляют в патроне с таким расчетом, чтобы выступающий конец составлял 5—6 мм. Очистку отверстия следует проводить осторожно, не допуская облома струны.

Отверстие гильзы прочищают круглой оправкой диаметром 5,5 мм, на которую навертывают папиросную бумагу. Затем гильзу промывают в бензине и продувают сжатым воздухом.

Риски и следы коррозии на торцовых поверхностях распылителя, гильзы плунжера, седла клапанов устраняют притиранием на чугунной плите пастой ГОИ. Сферическую поверхность отсеченного клапана притирают с использованием вогнутого притира.

Для определения работоспособности пары плунжер — гильза обе детали смазывают дизельным топливом и вставляют плунжер в гильзу. Затем плунжер выдвигают из гильзы на расстояние 50 мм и наблюдают за его опусканием под действием собственной силы тяжести. При этом не должно быть заедания или быстрого опускания. Если плунжер опустился быстро, то его подвергают хромированию, а затем пастой ГОИ окончательно доводят. Овальность и конусность притертых поверхностей плунжера и гильзы не должны превышать 0,001 мм. В случае износа поверхности иглы и корпуса распылителя форсунки их восстанавливают притиркой. Отремонтированную форсунку проверяют на герметичность. В исправной форсунке в соединении гайки распылителя с корпусом и через распылитель не должно быть подтеков топлива.

При ремонте подкачивающего шестеренчатого насоса изношенные шестерни и прокладки заменяют. Восстанавливают изношенную поверхность валика хромированием с последующим шлифованием. После ремонта и замены деталей насос собирают, испытывают и регулируют.

—-

Наиболее распространенные дефекты узлов системы охлаждения — отложение накипи на внутренних стенках бачков и трубок радиатора и повреждение их, течь и износ деталей насоса, ослабление крепления и повреждения лопастей, износ шкива вентилятора.

Накипь в радиаторах удаляют вывариванием в течение 1,5— 2 ч в 5%-ном растворе каустической соды, нагретом до 80—90 °С, после чего радиатор промывают чистой водой и испытывают в ванне с водой воздухом давлением 0,10—0,15 МПа. Пузырьки выходящего воздуха указывают места повреждения трубок. Незначительную течь наружных трубок устраняют пайкой.

Для устранения течи внутренних трубок радиатор разбирают. Допускается глушение (запайка с двух сторон) от 5 до 10% всех трубок. Если число поврежденных трубок превышает допустимое, их заменяют. Для удаления негодных трубок применяют стальные стержни, имеющие профиль и размеры трубки, нагретые в горне или электрическим током от сварочного трансформатора до 700— 800 °С. Трубки, установленные взамен негодных, развальцовывают и припаивают к опорным пластинам. Вмятины на латунных бачках устраняют правкой, пробоины — припайкой латунных заплат или наложением заплат на эпоксидных пастах. Помятые пластины радиатора выправляют гребенкой. Радиаторы в сборе проверяют на герметичность так же, как и перед разборкой.

Погнутые валики водяных насосов правят под прессом, а изношенные более допустимого шейки в местах сопряжений под втулки и сальники осталивают и шлифуют до номинального размера. Износ отверстия под валики в ступице крыльчатки устраняют постановкой втулки. Крыльчатки со сквозными трещинами и другими дефектами заменяют. После ремонта крыльчатку в сборе с валиком балансируют. При сборке насосов все сальники заменяют новыми. После сборки их испытывают на стенде (проверяют правильность сборки, герметичность, нагрев подшипников).

Изношенные отверстия под подшипник в шкивах вентилятора восстанавливают постановкой втулки или вневанным осталиванием. Износ ручьев под ремни устраняют гальваническим натиранием или, если разрешает конструкция шкива, вместо удаляемого изношенного ручья приваривают устанавливаемое на резьбе кольцо с ручьем номинального размера.

Ослабленные заклепки крепления лопастей вентилятора заменяют заклепками увеличенного размера, для чего отверстия под заклепки в крестовине и лопастях рассверливают совместно. При необходимости лопасти правят по шаблону. Шкив в сборе с вентилятором подвергают статической балансировке.

Неисправности системы смазки связаны с изнашиванием масляных насосов, масляного радиатора, центрифуги. Необходимость в ремонте масляных насосов определяют при проведении предварительного испытания на специальном стенде так же, как и насосов гидросистем погрузочно-разгрузочных машин. Изношенным бронзовым втулкам масляных насосов развертыванием придают ремонтный размер, валики с изношенными посадочными поверхностями под втулки восстанавливают осталиванием и шлифованием на ремонтный или номинальный размер. Шестерни с трещинами, изломами, при износе по толщине или высоте зуба более допустимого выбраковывают.

Герметичность редукционного клапана восстанавливают зенко-ванием формы гнезда и притиркой клапана по гнезду. Собранный насос обкатывают 10—15 мин. При отсутствии дефектов (течи, нагрева, заедания, шума) регулируют на необходимое давление редукционный клапан. Затем насос испытывают — определяют давление, создаваемое насосом, его производительность, которые должны соответствовать требованиям технических условий.

Масляные радиаторы ремонтируют так же, как и радиаторы воды. Испытывают их под давлением 0,4—0,5 МПа.

Центрифуги, требующие ремонта, разбирают. Для обеспечения соосности отверстий втулок и сохранения балансировки ротора перед разборкой корпус и крышку метят, детали моют, удаляют с ротора отложения, промывают и очищают медной проволокой отверстия в форсунках, проверяют зазор между втулками и осью ротора, и если этот зазор превышает 0,15 мм, втулки заменяют, проверяют исправность сеток на маслозаборных трубках. Собранные центрифуги подвергают испытанию для проверки частоты вращения ротора, герметичности и др.

Неисправности системы питания связаны с изнашиванием топливного насоса, карбюратора, топливного насоса высокого давления, форсунок. Топливные насосы карбюраторных двигателей обычно имеют следующие дефекты: повреждения крышки и корпуса, нарушение плотности прилегания клапанов к седлам, потеря упругости пружин, износ рычага в сопряжении с осью и эксцентриком, повреждение диафрагмы. Корпуса и крышки с трещинами и обломами, пружины, потерявшие упругость, негодные диафрагмы заменяют. Коробление плоскостей прилегания корпуса и крышки устраняют притиранием или фрезерованием. В изношенное отверстие рычага под ось после рассверловки запрессовывают втулку, а изношенную поверхность касания с эксцентриком наплавляют и обрабатывают по шаблону.

Основные дефекты деталей карбюратора — потеря герметичности игольчатых клапанов, изменение проходных сечений жиклеров, нарушение герметичности поплавка. Утративший герметичность клапан притирают к седлу. Если добиться герметичности не удается, клапаны заменяют.

Пропускную способность жиклеров проверяют по количеству воды, проходящей через жиклер под напором водяного столба 1000+2 мм за 1 мин при температуре 20±1 °С. Если пропускная способность жиклера окажется выше нормы, его заменяют новым. Для увеличения пропускной способности в жиклере, если промывка ацетоном не дает положительных результатов, осторожно развертывают отверстия.

Герметичность поплавка проверяют погружением его в воду, нагретую до 85—90 °С. Масса поплавка не должна увеличиться более чем на 5%. В собранном карбюраторе проверяют плотность всех соединений, регулируют уровень топлива в поплавковой камере.

Топливные насосы высокого давления и форсунки разбирают, применяя специальные съемники, приспособления и выколотки с медными наконечниками. Прецизионные пары (плунжер — гильза, обратный клапан — седло клапана, распылитель — игла распылителя) не разукомплектовывают независимо от их состояния.

Основные дефекты деталей насоса — износ и повреждение рабочих поверхностей плунжерной пары, рабочих поверхностей клапанов и их седел, потеря упругости пружин. В корпусе насоса встречаются трещины и повреждения резьбовых отверстий. Изнашиваются шейки и кулачки валика насоса. Для форсунок характерными дефектами являются износ направляющей поверхности деталей распылителя, износ и закоксовывание .кромок сопловых отверстий.

Изношенные шейки кулачкового валика восстанавливают хромированием, кулачки обрабатывают на копировально-шлифоваль-ном станке до выведения следов износа, трещины в корпусе заваривают, поврежденным резьбовым отверстиям придают ремонтный размер.

Основной способ восстановления плунжеров — хромирование. После шлифовки и доводки плунжеры подбирают к гильзам и притирают сначала пастой М-10, а затем пастой ГОИ или ЗМУ. Вставленный в отверстие гильзы смоченный дизельным топливом плунжер должен опускаться под действием собственной массы до упора без заеданий, а при вынимании плунжера, при перекрытых отверстиях гильзы, должно ощущаться сильное сопротивление, создаваемое разряжением под плунжером.

Износ поверхности иглы и корпуса распыления форсунки, рабочих поверхностей клапанов и их седел устраняют притиркой пастами. Забитые нагаром сопловые отверстия распылителя прочищают, соблюдая осторожность, специальной иглой и калиброванной проволокой.

В отремонтированном топливном насосе высокого давления не допускается течь топлива в местах сопряжений деталей, посторонний шум и нагрев деталей свыше 80 °С. Отремонтированные форсунки испытывают на герметичность, давление впрыска, качество и угол распыления.

—

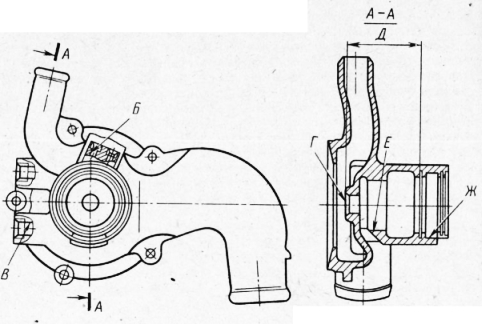

Корпус водяного насоса может иметь следующие характерные дефекты: трещины или обломы, износ отверстий под подшипники, износ, риски или надиры на поверхности прилегания уплотняющей шайбы сальника крыльчатки, повреждения резьбовых отверстий. Трещины или обломы чугунного- корпуса в зависимости- от характера и расположения трещин могут быть заварены электросваркой или, если корпус имеет трещины, захватывающие отверстия под подшипники, или другие, оговоренные в’ ТУ на данный двигатель, являются основанием для выбраковки. При износе отверстий под подшипники более 0,02 необходимо восстановить их требуемый размер путем наплавки, осталивания или установки втулки. Отверстия должны быть обработаны в линию, радиальное биение допускается не более 0,02 мм.

После ремонта корпус должен быть проверен на герметичность воздухом под давлением 3 кгс/см2 или керосином.

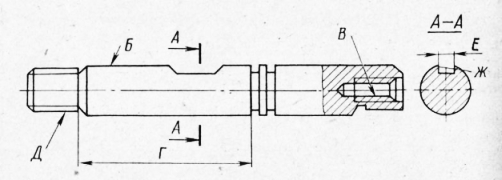

Вал водяного насоса может иметь такие дефекты, как износ поверхности под подшипники, погнутость, повреждение резьбы, износ шпоночного паза. Износ поверхности под подшипники для вала водяного насоса двигателей ЗИЛ, ЭМЗ и ЗМЗ допускается до размера 16,98 мм при. номинальном размере 17 мм. Восстановление изношенной поверхности рекомендуется производить хромированием или железнением с последующей обработкой под номинальный размер. При непрямолинейности образующей поверхности валика более 0,02 мм его надо править. Проверка прямолинейности производится в центрах с помощью индикаторного приспособления. При износе шпоночного паза допускается обработать новый паз, сместив его на 180° по окружности по отношению к изношенному старому, который должен быть помечен при этом краской.

Проверку насоса на герметичность производят на специальном стенде при 3520 об/мин и температуре воды не ниже 40° С под давлением 0,15 кгс/см2 в течение не менее 2 мин.

Термостаты, поступающие на сборку, должны быть очищены от грязи и накипи. Начало открытия клапана должно происходить при температуре охлаждающей жидкости 78+2 °С. Полное открытие клапана должно происходить при (91 ±3) °С. Общее количество воды, протекающей при закрытом клапане через калиброванное отверстие между клапаном и горловиной и через места соединения фланца с корпусом при давлении воды 0,5 кгс/см2, не должно превышать 2 л/мин. Полная высота подъема клапана должна быть не более 10 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система охлаждения, смазки и питания"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы