Строй-Техника.ру

Строительные машины и оборудование, справочник

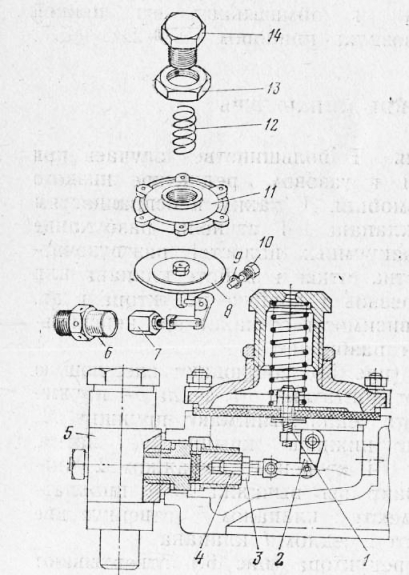

Редуктор низкого давления. В большинстве случаев при возникновении неисправностей в тазовом редукторе низкого давления его снимают с автомобиля. К таким неисправностям относятся негерметичность клапана 1-й ступени, разбухание мембраны, негерметичность вакуумных полостей разгрузочного и э коном а й зерн ого устройства, отказ в работе клапана или мембраны 2-й ступени, срыв резыбы в корпусе редуктора и др. Снятый редуктор моют и в зависимости от характера неисправностей полностью или частично разбирают.

При разборке 1-й ступени соблюдают следующую, последовательность: ослабляют контргайку седла пружины (стакана), вывертывают это седло, вынимают пружину, отвертывают гайки и снимают нижнюю крышку, затем разъединив шток мембраны 1-й ступени с рычажком, снимают мембрану 8, вывертывают ось рычажка с прокладкой и вынимают рычажок вместе с клапаном; отвернув две аики, снимают фильтр вместе с седлом клапана.

Разгрузочное устройство извлекают после разборки 2-й ступени. Для этого достаточно отвернуть на 2—3 оборота гайку сальника в корпусе редуктора, обеспечивающего герметичность штуцера. Разборка разгрузочного устройства не представляет технических сложностей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Дозирующе-экономайзерное устройство разбирают в такой последовательности: отвертывают винты и снимают пластину с дозирующими шайбами; снимают крышку, извлекают пружину экономайзера и мембрану; снимают со штока клапана замочную шайбу, вынимают клапан экономайзера и пружину клапана.

Негерметичность вакуумных полостей разгрузочного и эко-номайзерного устройств вызывается нарушением целостности мембраны или повреждением прилегающих поверхностей. Такие повреждения устраняют шабрением, а поврежденные мембраны заменяют. Изготовление мембран производят к чертежам или образцам из прорезиненной маслобензостойкой ткани толщиной 0,35 мм.

После ремонта оборку редуктора ведут в обратной последовательности. При этом проверяют все подвижные соедишея ния, которые должны перемещаться легко, без заедания. При установке мембран обращают внимание на правильное расположение отверстий для болтов и стержня штока. При прижатии мембран к местам посадки не должно образовываться складок и загибов.

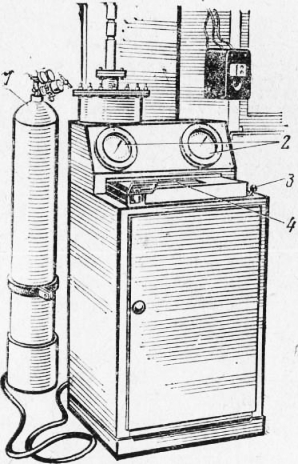

В процессе сборки 1-й ступени редуктора при необходимости регулируют положение рычажка. Регулировку производят винтом и контргайкой до момента, когда плечо рычажка займет горизонтальное положение при полностью закрытом клапане. После сборки газовый редуктор испытывают на стенде. Последний позволяет произвести проверки и регулировки 1-й и 2-й ступеней редуктора, разгрузочного и экономайзерного устройств. Для проведения работ редуктор закрепляют на стенде посредством пневматического приспособления. Проверка работоспособности систем редуктора осуществляется сжатым воздухом с давлением 16 кпс/см2 и разрежением до 500 мм рт. ст., создаваемым диафрагменной камерой. Входящее давление воздуха и давление в 1-й ступени редуктора контролируются манометрами. Для замера разрежения во время испытаний используют вакуумметр и пьезометр.

В 1-й ступени регулируют давление газа, проверяют быстроту наполнения камеры и герметичность соединений. Во 2-й ступени регулируют ход клапана, его герметичность и момент открытия. Порядок регулировок 1-й и 2-й ступеней редуктора описан в разделе «Проверка и регулировка газовой аппаратуры». Отремонтированные экономайзерные установки подлежат проверке на герметичность. При проверке создают разрежение под мембранами не менее 200 мм рт. ст. Падение его в течение 3 мин не допускается. Кроме того, в экономайзерном устройстве проверяется момент открытия клапана, а в разгрузочном— минимальное разрежение, нейтрализующее усилие конической пружины. Клапан экономайзера должен открываться при разрежении под мембраной (125+Ю) мм рт. ст. Разрежение, нейтрализующее усилие конической пружины разгру-зочиого устройства, должно быть 80 — 100 мм вод. ст. При несоответствии устройств заданным параметрам пружины тарируют на специальном приборе. При замере длины пружины под нагрузкой на втулку надевают тарировочный груз. Полученные при замере данные сравнивают с параметрами пружины и в случае несоответствия их пружину бракуют.

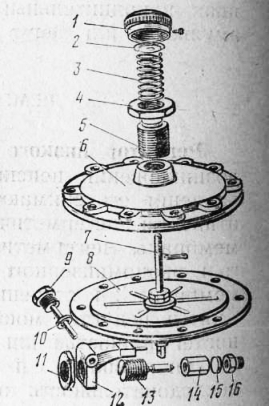

Испаритель. Основными неисправностями испарителя, появляющимися в процессе эксплуатации, являются засорение газевых клапанов, негерметичность по плоскости разъема, трещины в корпусе. Возможны и дефекты изготовления — поры, раковины.

Засорение газовых каналов устраняют при разборке испарителя. Негерметичность’ по плоскости разъема может быть из-за выхода из строя прокладки или повреждения плоскости прилегания. При ремонте испарителя прокладка подлежит замене, а повреждения плоскости разъема исправляют шабрением. Раковины и трещины могут быть устранены заваркой. Мелкие поры можно заделать ‘чеканкой или пропиткой корпусов бакелитовым лаком.

Перед пропиткой газовых каналов бакелитовым лаком испаритель собирают, на выходной штуцер устанавливают заглушку и нагревают испаритель до 80—100°С. Затем через входной штуцер полость заполняют нагретым до такой же температуры бакелитовым лаком и подают воздух под давлением 16 кгс/см2.

После непродолжительного времени (около 1 мин) давление снимают, лак из полости выливают и испаритель просушивают до полного высыхания пленки лака. Отремонтированный таким образом испаритель подвергается на стенде пневматическим испытаниям на герметичность. Конструкция стенда позволяет проверить отдельно в ванне с водой герметичность газовой и водяной полостей испарителя. Подъем и опускание аан,“ы с водой и крепление испарителя осуществляется с помощью пневматической системы.

Проверяют сначала газовую полость под давлением воздуха 16 кгс/см2, затем водяную— под давлением воздуха 1,5 кгс/см2. Проверка каждой полости производится в течение 2 мин. Параметры контролируются по манометрам и реле времени стенда.

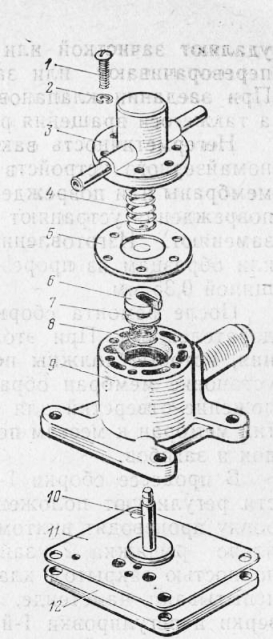

Магистральные газовые фильтры. В фильтрах чаще всего выходит из строя фильтрующий элемент и нарушается герметичность соединений. Для устранения этих неисправностей фильтры снимают и разбирают. При разборке вывертывают болт, снимают колпак и вынимают фильтрующий элемент. Затем все эти детали промывают и проверяют их техническое состояние. Негерметичность до плоскости разъема фильтра устраняют заменой прокладки или шлифованием плоскостей разъема корпуса и колпака. Фильтрующий элемент при необходимости заменяют. Отремонтированный фильтр проверяют на стенде на герметичность в ванне 4 с водой давлением воздуха 16 кгс/см2 в течение 3 мин.

Смеситель. Здесь чаще всего ремонтируют обратный клапан. Для разборки клапана отвертывают винты и открывают крышку клапанной коробки, после чего клапан вместе со стержнем легко вынимается. К неисправностям клапана относятся засмоление его или пропуск газа (негерметичность) при работе двигателя на холостом ходу. Смолистые отложения удаляют промывкой клапана и его стержня в бензине. Негерметичность пары клапан—седло устраняют снятием заусенцев с торцовой поверхности седла и притиркой клапана пастой ГОИ. Затем клапан проверяют на герметичность давлением воздуха 2 кгс/см2 и на легкость перемещения. Клапан в любых положениях не должен зависать. Предохранительный клапан. Основной неисправностью клапана является негерметичность пары клапан — седло. Негерметичность может быть следствием попадания грязи (окалины, стружки, песка и т. п.) между седлом и клапаном, повреждения вставки: клапана!, появления раковин на седле и уменьшения давления пружины на клапан.

Повреждения вставки клапана исправляют зачисткой неровностей на прилегающей поверхности бархатным напильником, раковины на седле—подрезкой или зачисткой его торцовой поверхности. Давление пружины на клапан можно изменять набором регулировочных пластин. При увеличении толщины набора пластин давление пружин увеличивается, а при уменьшении — клапан будет открываться при меньшем давлении газа в баллоне.

После ремонта, вне зависимости от характера неиоправности, предохранительный клапан подлежит проверке и регулировке на давление открытия и закрытия клапана. Проверку можно производить на грузолорпшевом манометре МП-60. В один из штуцеров устанавливается проверяемый предохранительный клапан, в другой — образцовый манометр на 20 кгс/см2. Давление в системе прибора создается вспомогательным поршнем и измеряется по образцовому манометру. Максимальное давление открытия клапана контролируется основным поршнем: на его тарелку кладут грузы, соответствующие поднятию поршня при давлении 17,5 кгс/см2.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт газовой аппаратуры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы