Строй-Техника.ру

Строительные машины и оборудование, справочник

Основы планирования ремонта. Техническое обслуживание, ремонт и технический надзор при соответствующей их организации представляют собой некоторую единую систему, решающую общую задачу поддержания работоспособности машин. Каждый из этих элементов может оказывать существенное влияние на остальные. Так, например, снижение уровня технического обслуживания, как правило, повышает суммарный объем ремонтных работ. Изменение режима загрузки оборудования вызывает одновременное изменение объемов работ технического обслуживания, ремонта и надзора и иногда перераспределяет некоторые работы между ними.

Организация технического обслуживания и технического надзора зависит от конструктивных особенностей машин, режима их производственной загрузки и принятой системы управления ими. В то же время обслуживание и надзор связаны и с режимом ремонтов машин, разделяя на определенные периоды время между очередными ремонтами.

В существующих системах организации технической эксплуатации периоды технического обслуживания, а частично и технического надзора кратны периодам между ремонтами. Поэтому ознакомление с основными понятиями предмета целесообразно начинать именно с ремонта, периодичность которого определяет распределение сроков остальных работ.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Со временем, в результате естественного износа машины, Уровень ее основных показателей снижается настолько, что дальнейшее ее использование оказывается нецелесообразным или невозможным до тех пор, пока они не будут восстановлены.

Наряду с естественным износом возможны также случаи выхода машин из строя, вызываемые случайными обстоятельствами, т. е. факторами, которые однозначно предусмотрены быть не могут.

Если восстановление снизившихся показателей машины связано с работами по восстановлению или замене ее частей или сопровождается трудоемкой разборкой с выводом машины из эксплуатации, такие работы называются ремонтными.

Основной организационный вопрос ремонта — обеспечение возможности планирования сроков и объемов ремонтных работ. Вследствие изменчивости условий эксплуатации и нестабильности сроков службы деталей и узлов изменения фактической потребности машин в ремонте имеют сложный характер и для целей планирования приходится принимать ряд условных, упрощающих преобразований действительной картины изнашивания машины.

Ремонтный цикл. Если эксплуатируемая машина ставится . на ремонты только после каждого очередного выхода из строя и лишь для ликвидации непосредственно вызвавшего этот выход дефекта, то режим ремонтов такой машины будет определяться периодами фактического выхода из строя отдельных ее деталей. Если определенной связи между фактическими сроками службы отдельных деталей машины нет, то как длительность ее работы между ремонтами, так и объемы ремонтов будут различны на всем протяжении эксплуатации. В таких условиях планирование работы машины практически невозможно и оказывается необходимым в каждый момент времени иметь потенциальную возможность покрыть ремонтом соответствующего объема любые повреждения или износ, приведшие к очередной приостановке ее работы.

Если предположить, что существует машина, все детали которой имеют строго определенные, неизменные, равные или кратные между собой сроки службы, тогда длительность работы такой машины между ближайшими ремонтами будет равна сроку службы группы деталей наименьшей долговечности, а объемы и содержание последовательно производимых ремонтов будут иметь определенную циклическую повторяемость.

Для такой машины становится уже возможным планировать как длительность периодов ее работы, так время, объемы и содержание ремонтов, необходимых на протяжении всей ее эксплуатации.

Машина, детали которой могут быть разбиты на несколько групп со стабильными, кратными между собой сроками службы, может быть названа идеальной в ремонтном отношении машиной, а реальные машины, которым условно полностью или частично приписываются эти свойства, могут быть соответственно названы машинами идеализированными.

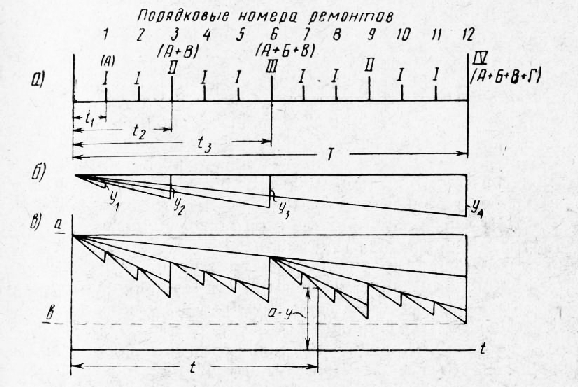

Последовательность ремонтов различных категорий от начала эксплуатации машины до ремонта наивысшей категории называется ремонтным циклом, а длительность Т последнего — периодом ремонтного цикла. Период tx между двумя ближайшими ремонтами называется межремонтным периодом. Периодичность ремонтов может исчисляться календарным временем, часами работы машины, пройденным расстоянием в километрах, тоннами переработанного груза и т. д.

Известное зрительное представление о движении уровня технического состояния идеальной машины на протяжении всего ремонтного цикла дают диаграммы (рис. 1,6, в).

Если условно принять, что техническое состояние машины, не имеющей износа, находится на некотором уровне а, а машины с полностью изношенными деталями всех групп — на уровне в и что каждая из групп ее деталей обеспечивает определенную часть этого показателя, определяющуюся ординатами прямых У1, У2 и уз, то молено представить графически Процесс изменения технического состояния машины на всем протяжении ремонтного цикла.

На рис. 1,в показана полученная в результате алгебраического суммирования износа и восстановления каждой из групп деталей ломаная линия, характеризующая техническое состояние машины в целом на всех этапах ремонтного цикла. Например, в момент t уровень технического состояния машины характеризуется ординатой а — у.

В машиностроении существует определенная тенденция учета при проектировании кратности сроков службы отдельных деталей машин с точки зрения улучшения условий ремонта. Аналогичные решения проводятся и при централизованной организации ремонта, например, двигателей внутреннего сгорания (на ремонтных заводах), когда за счет повышения износостойкости отдельных деталей достигают необходимого соотношения сроков службы различных узлов двигателя.

Для реальной подъемно-транспортной машины, состоящей из разнообразных агрегатов, поставляемых различными заводами, четко выраженная кратность сроков службы отдельных деталей и узлов по машине в целом, как правило, отсутствует. Кроме того, фактические сроки службы каждой из деталей машины вообще имеют широкий разброс вероятностного характера.

В то же время и предельный допускаемый износ большинства машинных деталей по существу не является дискретной величиной и выражается некоторым полем допуска размеров с довольно условно установленными границами. Относительно большое поле таких допусков и разброс реального срока службы деталей позволяют идеализировать реальную машину, для чего по некоторым основным деталям может быть принято, несколько условных сроков службы, кратных между собой, и тогда все остальные детали распределяются на группы по этим же срокам, исходя из того, к какому из них ближе средний срок службы каждой из них.

Хотя при этом часть деталей машины будет нуждаться в восстановлении несколько раньше, а другая часть — несколько позже принятых сроков, все же появляется практическая возможность планирования ее ремонта.

Очевидно, что полученный для такой идеализированной машины ремонтный цикл в отличие от машины идеальной не исключает непредвиденных ее выходов из строя, но в зависимости от длительности принятых межремонтных периодов и организации технического обслуживания частота их появления может быть сведена к приемлемому в данных условиях производства уровню.

Вообще следует отметить, что для реальной машины завершение любого очередного рёмонтного цикла, в отличие от машины идеальной, не восстанавливает ее полностью. Иначе говоря, износ реальной машины ремонтами полностью не возмещается.

При крупных машинных парках, состоящих из конструктивно близких, но не однотипных машин, составление индивидуальных ремонтных циклов для машины каждого типоразмера далеко не всегда бывает целесообразно, так как разнообразие ремонтных циклов осложняет как планирование, так и организацию ремонтов.

В таких случаях применяют ремонтные циклы, унифицированные по группам близких между собой машин.

В настоящее время существует ряд исследований, посвященных вопросу разработки оптимальных, с точки зрения суммарного пребывания машины в ремонте или наименьших затрат на ремонт, ремонтных циклов.

При унифицированном ремонтном цикле начинает превалировать организационная сторона — упорядочение ремонтов по времени и общему объему, в то время как техническое содержание ремонтов неизбежно делается менее стабильным. При этом ремонты различных категорий уже рассматриваются лишь как некоторые планируемые предельные объемы ремонтных работ с переменным техническим содержанием, корректируемым при каждом из ремонтов по действительному состоянию машин.

Изложенное показывает, что практически различие между ремонтами разных категорий определяется в первую очередь общим объемом, а следовательно, и стоимостью ремонтных работ, в то время как различие ремонтов по техническому содержанию проявляется менее четко.

В то же время с экономической точки зрения расходы на ремонты малых объемов, по существу обеспечивающие текущую работоспособность машины, должны относиться на эксплуатационные расходы предприятия, а расходы по ремонтам крупным, связанные с возмещением естественного износа наиболее долговечных (базовых) частей машины, должны относиться на расходы по капитальным вложениям, что вызывает необходимость четкого формального разграничения этих двух групп с точки зрения источников их финансирования.

В связи с этим ремонты всех категорий делятся на две основные группы — ремонты текущие, финансируемые за счет средств эксплуатации, и ремонты капитальные, финансируемые за счет специальных отчислений на капитальный ремонт.

Признаки, позволяющие отнести те или другие ремонтные работы к категории капитальных ремонтов, обычно устанавливаются специальными документами, утвержденными министерством или указываются в нормах по ремонту.

Системы ремонта. Системой ремонта называется комплекс Решений, определяющих порядок вывода машины на ремонт, замены или восстановления ее деталей, принципы планирования и связь работ технического обслуживания и ремонта.

Современные системы ремонта основываются на планово-пре-дупредительном принципе, т. е. строятся с расчетом на устранение неисправностей и износов машины до того, как они вызовут недопустимое снижение ее основных показателей. Кроме того, в этих системах работы по техническому обслуживанию машины и ее ремонту взаимно увязываются по срокам и содержанию. Такие системы называются системами планово-предупредительного ремонта (ППР).

По своим особенностям наиболее характерны системы стандартного и периодического планово-предупредительных ремонтов.

Система стандартного ремонта основывается на принципе полной идеализации машины, с установлением в строго определенные сроки ремонтов точно установленных объема, технологии и технического содержания. Система стандартного ремонта в чистом виде предполагает принудительный вывод машин на ремонт в заданные плановые сроки и принудительную же смену ее деталей по отработке ими своих плановых сроков службы. Технология сборки и разборки машины, а также технология дефектацни и ремонта узлов стандартизируются.

Практически эта система применяется в несколько смягченных модификациях, когда принудительными остаются все плановые разборки машины и контроль состояния деталей, отработавших нормативные сроки службы, но ремонт деталей производится лишь по достижении ими нормативных износов. Стандартные операции проверки состояния узлов нашли применение и в практике технического обслуживания машин.

В применении к реальным машинам, имеющим широкое поле сроков службы деталей, такая система осуществима только при условии, что плановые сроки ремонта будут приняты по минимальным границам долговечности деталей. Это, естественно, вызывает повышенные объемы сборочно-разборочных работ и расход запасных частей, в результате чего система может оказаться неэкономичной.

Система стандартных ремонтов находит применение в авиации, военном деле, где связанные с ней повышенные расходы оправдываются возможностью получения особо высокого и стабильного уровня технического состояния машин.

Система периодического ремонта основывается на периодическом выводе машин на ремонт, но предусматривает, что объем разборки машины и содержание ремонтных работ в каждом случае должны отвечать действительному состоянию износа машины. Иначе говоря, здесь фактические объем и характер ремонта не должны выходить за пределы необходимых для обеспечения работоспособности машины на очередной межремонтный период. В то же время для целей планирования система предусматривает определенные максимальные объемы ремонтов каждой из категорий.

Таким образом, рассматриваемая система в отличие от предыдущей более гибко приноравливается к реальным условиям эксплуатации, изнашивания и ремонта машин, оставляя возможность корректировки по месту плановых объемов ремонта, в результате чего она оказывается экономичнее, хотя и не может обеспечить столь высокого уровня состояния машины, как предыдущая, а в ряде случаев и не ставит такой цели.

Методы производства ремонтных работ. Ремонт может быть организован так, что при выводе каждой машины из эксплуатации производится одновременное широкое восстановление ее изношенных деталей. В этих случаях ряд узлов машины подвергается разборке одновременно и работы ведутся широким фронтом. Такой метод организации работ может быть назван методом общего ремонта.

Возможен также порядок, когда машина часто выводится на ремонты, но на относительно короткие сроки, и при каждом из таких ремонтов у нее восстанавливаются лишь некоторые из изношенных узлов, т. е. работа ведется узким фронтом и возмещение изнашивания машины происходит постепенно, путем ряда последовательных ремонтов. Такой метод организации работ может быть назван методом поузлового ремонта.

Метод общего ремонта применяется преимущественно в тех случаях, когда имеют место длительные периоды остановки производства или имеется достаточный резерв машин. Метод поузлового ремонта применяется для машин, имеющих круглогодовую загрузку с частыми краткими периодами отсутствия заявок на их работу, но он также применим и в условиях сезонной загрузки машин.

При прохождении машиной какого-либо из ремонтов низших категорий по методу общего ремонта возможно также восстановление ее отдельных узлов узким фронтом по более высоким категориям ремонта. Такое решение может быть названо методом смешанного ремонта.

Особым организационно-техническим приемом является ремонт агрегатный, который может быть совмещен с любым из упомянутых методов, но особенно эффективен для поузлового метода.

Самостоятельным агрегатом машины, с ремонтной точки зрения, может быть назван любой ее узел, допускающий замену идентичным узлом без пригоночных работ, а также могущий быть отремонтирован и проверен независимо от машины в целом. Для вранов такими агрегатами являются электродвигатели и электрическая аппаратура, двигатели внутреннего сгорания, редукторы, тормозные комплекты, Ходовые тележки; для вилочных погрузчиков задние мосты, усилители руля, двигатели, коробки передач, масляные насосы.

Если при ремонте агрегата совместно с машиной его восста-ловление практически приходится вести пользуясь той же ремонтной базой, где ремонтируется машина в целом, и одновременно с ней, то в случае замены его вопрос о месте и времени ремонта агрегата решается независимо от машины в целом.

Ремонт, основывающийся на применении обменных агрегатов, ремонтируемых независимо от обслуживаемых ими машин, и называется агрегатным ремонтом.

При агрегатном ремонте предприятие должно располагать некоторым количеством запасных агрегатов, устанавливаемых взамен демонтируемых и составляющих так называемый обменный фонд агрегатов.

Возможный объем обменного парка агрегатов ограничивается экономическими соображениями, так как связанные с его образованием дополнительные расходы должны покрываться экономией, получаемой на ремонте. Дополнительные годовые текущие затраты, связанные с агрегатным ремонтом, включают расходы по перевозкам и хранению обменного фонда агрегатов. Кроме того, необходимы капитальные затраты на образование обменного фонда агрегатов. Экономию затрат агрегатный ремонт дает в связи с сокращением времени ремонтов, удешевлением ремонта и повышением качества его исполнения.

Планирование ремонта. Планирование ремонта имеет основной целью установление на любой заданный отрезок времени общего объема ремонтных работ предприятия и необходимых для его осуществления ремонтных мощностей, рабочей силы, материалов, запасных частей и финансирования. Исходными данными планирования являются принятый ремонтный цикл, число машин и ожидаемая их производственная загрузка. Зная число и категории ремонтов, которые должны быть пройдены каждой из машин за планируемый период, можно установить общий объем ремонтных работ.

Для предприятий, обладающих парками разнообразного оборудования, таких, например, как машиностроительные заводы (станки, краны, литейное и кузнечное оборудование), расчет общей трудоемкости в ремонте всего машинного парка путем составления ремонтных ведомостей на каждую единицу оборудования представляется весьма затруднительным, и потому там применяются специальные расчетные показатели — категории ремонтной сложности ® и ремонтные единицы (г).

Категорией ремонтной сложности машины называется отношение ее трудоемкости при капитальном ремонте к трудоемкости при капитальном же ремонте некоторого условного объекта, принятой за ремонтную единицу.

За эталон ремонтной сложности обычно принимается какая-либо из широко распространенных машин. Так, в машиностроительной промышленности за эталон принят токарный станок 1-Д-62, которому присвоена десятая категория ремонтной сложности и соответственно в качестве ремонтной единицы взята одна десятая его трудоемкости в капитальном ремонте: г = 54 чел-ч.

Для капитального среднего и малого ремонтов, а также осмотров объекта категории 1R приняты соответственно трудовые затраты 35—23, 5—6, 1—0,85 чел-ч. Для всех единиц оборудования устанавливаются свои категории ремонтной сложности, согласно которым и рассчитывается трудоемкость их ремонтов. В частности, кранам железнодорожным грузоподъемностью от 6 до 50 г присвоены от 20 до 31 категории ремонтосложности.

Если парк оборудования предприятия относительно однороден и состоит из ограниченного числа групп конструктивно близких между собой машин, планирование их ремонта может быть основано на применении типовых ремонтных ведомостей. В этом случае для каждой из выбранных (наиболее типичных для рассматриваемой группы) машин разрабатывается примерная ремонтная ведомость по всем категориям ремонта и полученные таким образом объемы и содержание работ условно принимаются в качестве типовых для всей группы. Тогда общий объем ремонтных работ получают в каждом случае путем суммирования данных таких типовых ремонтных ведомостей. При этом способе одновременно с получением данных об общем объеме и стоимости ремонта могут быть получены необходимые сведения и для заявок на материалы и запасные части.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт и организация эксплуатации подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы