Строй-Техника.ру

Строительные машины и оборудование, справочник

Основные дефекты: износ опорных катков; потеря герметичности уплотнений смазки; износ осей качания, втулок, подшипников и поломка рессорных пружин.

Разборка (сборка) кареток — одна из трудоемких и сложных операций ремонта. В мастерских общего назначения каретки разбирают и собирают на специальных стендах ОПР-1402М.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

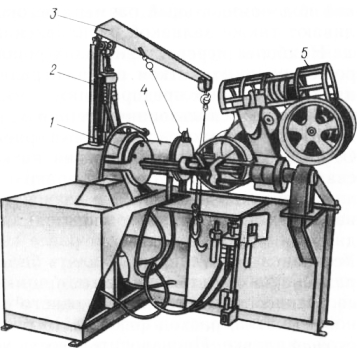

Рис. 1. Стенд ОПР-1402М для „оборки и сборки кареток подвески факторов Т-74 и ДТ-75М:

1 — гайковерт; 2 — гидроцилиндр; 3 — подъемное устройство; 4 — рабочий цилиндр; 5 — предохранительное ограждение.

На станине стенда установлены электродвигатель мощностью 7,5 кВт, масляный насос типа НШ-32, привод насоса и гайковерта и распределитель с двумя рукоятками: для управления гидроцилиндром подъемного устройства и для управления рабочим цилиндром. При помощи под-емного устройства поднимают каретку на стенд или снимают ее со стенда и устанавливают рабочий цилиндр под необходимым углом по отношению к столу стенда.

Электродвигатель снабжен реверсивным магнитным пускателем, нажатием его кнопок сообщают левое или правое вращение валу двигателя.

Стенд укомплектован набором различных приспособлений для механизации следующих трудоемких разборочно-сборочных операций: отвертывания и завертывания гаек катков, спрессовки и напрессовки опорных катков, выпрессовки и запрессовки больших и малых втулок балансира, выпрессовки оси качания, спрессовки и напрессовки конических роликоподшипников, снятия и установки пружин.

На специализированных ремонтных предприятиях каретки разбирают на стационарных поточных линиях ОПР-1856, оборудованных гидропрессами и необходимыми механизмами. Двое рабочих полностью разбирают одну каретку за 15… 16 мин.

Восстановление деталей заключается в следующем.

Опорные катки, обычно отлитые из стали 45J1-1, могут иметь следующие дефекты: износ беговой дорожки, трещины в спицах, износ отверстия под ось, износ или повреждение защитного колпака и поверхности лысок под уплотнительное кольцо.

Беговые дорожки опорных катков наплавляют автоматической наплавкой под слоем флюса АН-348А или в среде водяного пара пружинной проволокой II класса до номинального размера и без последующей обработки. Для увеличения производительности применяют оправку, позволяющую закреплять сразу несколько катков.

Наиболее перспективна электрошлаковая наплавка беговых дорожек опорных катков при централизованном их ремонте на специализированных предприятиях. Способ электрошлаковой наплавки основан на использовании теплоты, выделяющейся при прохождении электрического тока через расплавленный шлак. Установка ОКС-7755* для восстановления катков этим способом состоит из сварной станины, механизма вращения шпинделя, механизма подачи проволоки, дозатора флюса и пульта управления. Восстанавливаемый каток зажимают пневмоцилиндром между двумя медными дисками. Диаметр дисков равен номинальному размеру катка. Установка позволяет наплавлять беговую-дорожку до номинального размера за один оборот катка при любой толщине и форме ее износа. Износостойкость наплавленного слоя почти в 2 раза выше, чем нового катка, расход флюса в 10 раз меньше, чем при автоматической наплавке. Производительность установки 30 катков в смену.

Трещины в спицах опорного колеса заваривают электросваркой, используя электроды типа Э42. Изношенное отверстие в ступице обжимают под прессом и прошивают оправкой под номинальный размер оси. Перед обжатием ступицу нагревают в электроиндукторе.

Поврежденный или изношенный колпак срубают, зачищают поверхность лысок и приваривают новый колпак электродом типа Э38.

Ось катка, изготовленная из стали ЗОХГТ, обычно имеет износ посадочных мест под подшипники и опорные катки, износ шпоночных канавок и резьбы. Выбраковывают ось при всех дефектах одновременно, а также при трещинах и изломах.

Посадочные места восстанавливают наплавкой или нанесением пленки эластомера ГЭН-150 (В) с последующей обработкой под нормальный размер.

Шпоночные канавки фрезеруют под увеличенный размер, а если посадочные места наплавляли, то канавки обрабатывают под нормальный размер.

Резьбу восстанавливают нарезанием резьбы меньшего размера или наплавляют и нарезают резьбу нормального размера.

Балансиры, отлитые обычно из стали 45Л-1, могут содержать следующие дефекты: трещины на стенках, износ втулок, посадочных мест под подшипники, отверстий под ось качания, износ и повреждения резьбовых отверстий. Балансиры выбраковывают при изломах, сквозных поперечных трещинах и трещинах, проходящих через посадочные места под подшипники и втулки.

Трещины на стенках балансиров заваривают электросваркой, применяя электроды типа Э42. Предварительно трещины зачищают, снимают фаски с обеих кромок под углом 30…40°, а концы засверливают.

Изношенные втулки под ось качания и цапфу внешнего балансира заменяют новыми.

Отверстие под ось качания внутреннего балансира восстанавливают постановкой втулки. Посадочные места под подшипники обоих балансиров восстанавливают вибродуговой наплавкой, наплавкой в среде углекислого газа или постановкой втулок, а при небольшом износе — формованием отверстия эпоксидным составом.

Сборка и обкатка. Каретки подвески собирают на тех же стендах, на которых их разбирали. При установке стопорного клина оси качания следят, чтобы он плотно входил в отверстие внутреннего балансира, а его плоская поверхность полностью контактировала с плоской поверхностью выреза (лыской) оси качания.

Конические подшипники осей при сборке регулируют следующим образом. В торцы балансира устанавливают два корпуса уплотнения и закрепляют каждый двумя болтами так, чтобы зазоры между корпусами и балансирами были равны с обеих сторон и одинаковы по всей окружности корпусов. Ось опорного катка должна вращаться от руки с заметным сопротивлением, но без осевого зазора. Разница между зазорами должна быть не более 0,5 мм. По размеру зазоров подбирают количество прокладок и в каждый комплект добавляют еще по одной прокладке толщиной 0,2 мм. Толщина набора прокладок с обеих сторон оси не должна отличаться более чем на 0,5 мм. При правильно отрегулированном зазоре в подшипниках ось туго вращается от руки.

Перед окончательной установкой уплотнений и катков проверяют рабочую поверхность малого уплотнительного кольца. Шлифованная поверхность кольца должна плотно прилегать к поверхности поверочной плиты. Допускается неприлегаемость по кольцевой площади шириной не более 3 мм и концентричная по отношению к отверстию.

После окончательной сборки и регулировки каретку обкатывают на специальных стендах.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт кареток подвески тракторов ДТ-75М"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы