Строй-Техника.ру

Строительные машины и оборудование, справочник

Ремонт коленчатого вала. Коленчатые валы большинства двигателей изготовлены штамповкой из сталей 45, 50, 50Г и некоторых двигателей (ГАЗ-53, ГАЗ-66 и др.) — литьем из высокопрочного магниевого чугуна. Основные дефекты коленчатых валов: изгиб; износ посадочных мест и шпоночных канавок под шестерню и шкив вала, а также присадочного места в торце вала под подшипник; повреждение или износ резьбы под храповик; износ отверстий или резьбы во фланце крепления маховика, маслосгонной резьбы и бурта упорной коренной шейки; износ шеек вала по диаметру и по длине.

Коленчатый вал выбраковывают при трещинах любого характера и расположения, за исключением незначительных отслаиваний на поверхностях шеек, если их можно устранить шлифованием под ремонтный размер. Коленчатые валы большинства тракторных двигателей выбраковывают при износе коренных или шатунных шеек, выходящем за пределы последнего ремонтного размера, а валы автомобильных двигателей — при износе шеек по длине, выходящем за пределы допускаемых размеров.

Изгиб коленчатого вала происходит в результате совместного действия остаточных напряжений в металле, возникших при изготовлении вала, и знакопеременных нагрузок в процессе работы двигателя. Правят валы в холодном состоянии на призмах под прессом или поверхностным наклепом пневматическим молотком.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Изношенные шпоночные канавки обрабатывают под ремонтный размер или полностью заваривают и нарезают на этом месте канавку номинального размера. Расположение канавки под шпонку нужно восстанавливать особенно тщательно, чтобы не нарушать установку распределительных шестерен.

Изношенные отверстия или резьбу во фланце восстанавливают развертыванием совместно с маховиком под увеличенные размеры болтов.

Резьбу под храповик восстанавливают нарезанием резьбы увеличенного размера, изготовлением нового храповика или наплавкой и нарезанием резьбы увеличенного размера на старом храповике.

Маслосгонную резьбу при износе до глубины менее 1,0 мм углубляют до восстановления нормального профиля и полируют шлифовальной шкуркой зернистостью 8…6.

Изношенный установочный бурт коренной шейки наплавляют и обрабатывают под необходимый размер.

Коренные и шатунные шейки коленчатого вала изнашиваются неравномерно и неодинаково.

Шатунные шейки по длине изнашиваются на конус, а по диаметру на овал, то есть приобретают эллипсность, причем наибольший износ по диаметру наблюдается в плоскости кривошипа по поверхности, обращенной к оси коренных подшипников.

Коренные шейки, как правило, по длине изнашиваются равномерно, а по диаметру — на эллипс. Больше изнашиваются поверхности, обращенные к оси шатунных шеек в плоскости кривошипа.

Особенности изнашивания шеек учитывают при дефектации коленчатого вала. Шейки измеряют в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа (направление наибольшего износа) и перпендикулярно ей.

Шейки требуется шлифовать, если эллипсность шатунных превышает 0,05 мм и коренных 0,06 мм, а также если обнаружены задиры, забоины, глубокие риски или износы, превышающие допускаемые. Одноименные, то есть все шатунные или все коренные шейки, шлифуют под один ремонтный размер.

Шейки коленчатых валов автомобильных двигателей, вышедшие размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают под номинальные азмеры. Чтобы удлинить срок службы коленчатых валов и вкладышей тракторных двигателей, введены дополнительные (промежуточные) ремонтные размеры шеек с интервалом через 0,25 мм. В отличие от основных дополнительные ремонтные размеры маркируют буквой Д: Д1, Д2, ДЗ и т. д.

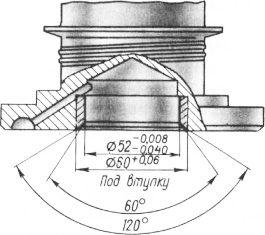

Рис. 1. Отверстие под подшипник в торце коленчатого вала автомобиля ЗИЛ-130, восстановленное постановкой втулки.

Шлифуют шейки коленчатого вала на специальных шлифовальных станках: сначала коренные, затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют. Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Например, установочные базы исправляют при биении выше 0,03 мм на нерабочей части шейки под шестерню коленчатого вала двигателя СМД-14А (рис. 74) и более 0,05 мм на наружной поверхности фланца под маховик.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца под маховик или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на радиально-сверлильных станках или электродрелью. При шлифовании оставляют припуск в пределах 0,004…0,005 мм на последующее полирование.

Полируют шейки пастой ГОИ № 20…30 на специальных станках или с помощью специальных приспособлений одновременно все шатунные и все коренные шейки.

После шлифования и полирования шеек коленчатые валы и масляные каналы в них тщательно промывают, продувают сжатым воздухом и валы подвергают контролю. Проверяют радиус кривошипа вала, биение коренных шеек и фланца крепления маховика.

Биение коренных шеек и фланца проверяют в центрах с помощью индикаторов часового типа.

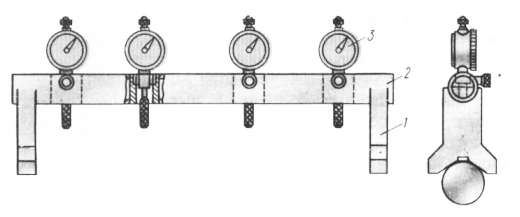

Радиус кривошипа проверяют при помощи специальных приспособлений типа 70-8784-1010 или 9571-38, схема которого показана на рисунке 75. Приспособление состоит из корпуса-трубы, Двух призм, приваренных к трубе, и четырех индикаторов. Индикаторы устанавливают по эталону, а затем приспособление ставят призмами на первую и заднюю шейки коренных подшипников так, чтобы измерительные стержни индикаторов соприкасались с поверхностями соответствующих шатунных шеек.

Рис. 2. Приспособление 9571-38 для проверки радиуса кривошипа коленчатого вала:

1 — призма; 2 — корпус-труба; 3 — индикатор.

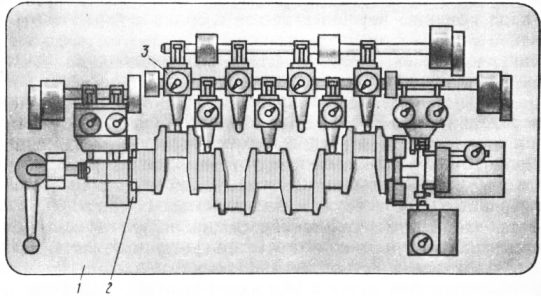

На специализированных ремонтных предприятиях контроль коленчатого вала проводят при помощи приспособлений типа 70-8735-1006 или 9571-49, схема которого показана на рисунке 76. Эти приспособления позволяют проводить комплексную проверку вала. На них определяют радиус кривошипа, биение коренных шеек и фланца крепления маховика.

Проверяемый вал крайними коренными опорами укладывают на призмы; установленные на плите. На этой же плите смонтированы индикаторы часового типа, с помощью которых при повертывании вала на 360° измеряются все указанные параметры. Для измерения радиуса кривошипа индикаторы устанавливают по эталонному валу.

Восстановленные валы должны отвечать следующим техническим требованиям: овальность и конусность шеек под подшипники не более 0,01 мм для мелких валов и не более 0,02 мм для крупных валов; биение шейки под шестерню и средних коренных шеек относительно крайних не более 0,03 мм; биение фланца крепления маховика по торцу на крайних точках не более 0,04 мм; шероховатость поверхности шеек не ниже 9-го класса, радиусы галтелей и радиусы кривошипов соответствуют техническим требованиям.

Рис. 3. Приспособление 9571-49 дли комплексной проверки коленчатого вала:

1 — плита; 2 — призма; 3 — индикатор.

Вкладыши коренных и шатунных подшипников изготавливают из биметаллической полосы, состоящей из малоуглеродистой стали и антифрикционного слоя свинцовистой бронзы, алюминиевого сплава АСМ или баббита. Во вкладышах тракторных двигателей применяют преимущественно сплав АСМ, а в автомобильных двигателях — баббит. Основные дефекты вкладышей: износ, выкрашивание, задиры, растрескивание или выплавление антифрикционного слоя; смятие или срезание фиксирующих выступов (усиков), износ по наружной поверхности и по торцевым плоскостям разъема.

Вкладыши подлежат замене при выходе хотя бы одного из перечисленных дефектов за пределы, допускаемые требованиями, а также когда овальность шеек и зазоры между вкладышами и шейками коленчатого вала становятся больше допускаемых.

Вкладыши ремонтного размера с незначительным износом антифрикционного слоя и не имеющие других дефектов растачивают на большой диаметр дополнительного или основного ремонтного размера. На двигатель нельзя ставить вкладыши, толщина антифрикционного слоя которых осталась меньше 0,16 мм.

Для автомобильных двигателей, кроме вкладышей ремонтного размера, выпускают вкладыши, не полностью обработанные по внутреннему диаметру. Такие вкладыши можно растачивать в определенных пределах под любой размер шеек вала.

Растачивают вкладыши на расточных станках типа УРБ-ВП-М в специальных приспособлениях. Лучшие результаты получаются, если шатунные вкладыши растачивают непосредственно в шатуне при нормальной затяжке гаек шатунных болтов, а коренные вкладыши — в блоке на станках типа РД также при нормальной затяжке гаек или болтов крышек коренных подшипников.

Шероховатость поверхности расточенных вкладышей должна быть не ниже 8-го класса, а овальность и конусность — не более 0,02 мм. На наружной поверхности расточенных вкладышей удаляют старую маркировку и наносят новую, указывая ремонтный размер и место установки (нижний и верхний).

Раскомплектовывать расточенные вкладыши так же, как и новые, нельзя.

Ремонт маховика с венцом. Маховики изготавливают из серого чугуна. В процессе эксплуатации возможны следующие основные дефекты: задиры и износ поверхности соприкосновения с ведомым диском сцепления; повреждение и износ гладких и резьбовых отверстий, а также зубьев венца шестерни; несбалансирован-

Маховик выбраковывают при поломках и появлении трещин, а также при износе рабочей поверхности до выбраковочной толщины.

Задиры и следы изнашивания на поверхности соприкосновения с ведомым диском сцепления устраняют протачиванием и последующей зачисткой наждачным полотном (зернистостью 8…6), наклеенным на деревянный брусок. Неплоскостность рабочей поверхности допускается не более 0,15 мм. Кроме того, проверяют биение рабочей поверхности относительно базового торца под фланец коленчатого вала. Это биение проверяют на специализированных предприятиях при помощи специального индикаторного приспособления типа 70-8731-1035. Торцевое биение рабочей поверхности не должно превышать 0,1 мм на крайних точках.

Изношенные гладкие и резьбовые отверстия восстанавливают развертыванием под увеличенный диаметр и нарезанием резьбы увеличенного размера. Отверстия под болты крепления к коленчатому валу восстанавливают совместно с отверстиями фланца вала.

Заусеницы и забоины торцов зубьев венца зачищают личным напильником или шлифовальным кругом с гибким валом. Разрешается замена венца или перепрессовка его на маховике с поворотом на 180°. При напрессовке венца натяг должен быть не менее 0,40 мм. Перед напрессовкой венец нагревают до температуры 150…220 °С.

Отремонтированный маховик подвергают статической балансировке. Дисбаланс устраняют высверливанием металла на торцевой плоскости, обращенной в сторону коленчатого вала. Отверстия сверлят диаметром 8…9 мм на глубину не более 8…10 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт коленчатого вала и маховика"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы