Строй-Техника.ру

Строительные машины и оборудование, справочник

Ремонт распределительного вала. Вал изготавливают штамповкой из сталей 40, 45 для большинства тракторных и автомобильных двигателей или из специального чугуна (двигатель ЗИЛ-130). Основные дефекты распределительного вала: изгиб, износ и отколы опорных шеек и кулачков; износ посадочного места и шпоночной канавки под распределительную шестерню (проверяют при ослаблении посадки шестерни или при ее выбраковке); износ или повреждение резьбы.

Вал выбраковывают при трещинах, аварийном изгибе или скручивании, изломе и при отколах металла по торцам вершин кулачков более 3 мм на ширине кулачка.

Изгиб распределительного вала устраняют правкой в холодном состоянии на призмах под прессом. Допускаемое биение средних опорных шеек относительно крайних не более 0,05 мм для большинства автотракторных двигателей и не более 0,10 мм для двигателей А-41 и А-01М. Биение шейки под распределительную шестерню допускается не более 0,03 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

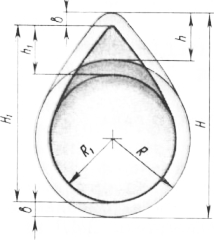

Изношенные кулачки шлифуют до выведения следов износа и восстановления профиля кулачка. После шлифования кулачка высота подъема клапана не изменяется. Новый кулачок (до износа) на рисунке показан пунктиром.

При дальнейшем шлифовании значительно уменьшается радиус вершины кулачка. Кулачок становится острым, в результате чего заметно нарушаются фазы газораспределения, так как сокращается время открытия клапанов, кроме того, резко увеличивается изнашивание кулачков. Поэтому методом шлифования кулачки распределительного вала рекомендуется восстанавливать только один раз. Измеряют кулачки по высоте Н, если этот размер выходит за пределы допускаемого, их наплавляют и обрабатывают под нормальный размер.

Наплавляют кулачки автоматической наплавкой в среде углекислого газа при помощи специального копировального приспособления с охлаждением вала в процессе наплавки, а также наплавкой вручную электродуговой или газовой сваркой. При ручной электродуговой или газовой наплавке на боковые стороны кулачков устанавливают защитные экраны из меди или графита. Распределительный вал помещают в ванну с водой на призмы или подставки так, чтобы половина диаметра вала была в воде. Наплавляют кулачки в такой последовательности: 1, 7, 2, 5, 3, 6, 4 и 8. На вершину кулачка наплавляют слой большей толщины, чем на остальную поверхность.

Шлифуют кулачки на копировально-шлифовальных станках типа 3A438. После наплавки вал проверяют на изгиб и при необходимости правят. Затем наплавленные кулачки предварительно обрабатывают абразивным кругом по шаблону и после этого окончательно шлифуют по копиру под нормальный размер и притупляют кромки.

Опорные шейки распределительного вала шлифуют под уменьшенный ремонтный размер. В этом случае в блок необходимо устанавливать втулки ремонтного размера. Часто шейки ремонтного размера наращивают и обрабатывают под увеличенный размер, а втулки растачивают под этот размер. При наращивании небольших слоев применяют хромирование или остали-вание. Большие слои наносят автоматической наплавкой в среде углекислого газа, вибродуговой или плазменной наплавкой такими же материалами, как при наплавке кулачков. Перед наплавкой масляные каналы защищают графитовыми вставками, а перед хромированием и железнением — свинцовыми и др.

Шлифуют шейки на круглошлифовальных станках типа ЗБ151. Перед шлифованием под уменьшенный ремонтный размер зенкуют масляные отверстия и углубляют масляные каналы. Наплавленные шейки шлифуют в два этапа. При грубом шлифовании применяют крупнозернистые шлифовальные круги и оставляют припуск 0,2 мм на диаметр для чистого шлифования. При необходимости после грубого шлифования проводят поверхностную закалку на глубину 2…4 мм, затем чистовое шлифование под необходимый размер, зачищают заусеницы на торцах шеек, притупляют и полируют края масляных каналов.

Изношенную шейку под распределительную шестерню восстанавливают железнением или наплавкой и обработкой под номинальный размер. Шпоночную канавку фрезеруют под увеличенный размер или наплавляют изношенные края электродами типа Э42 и фрезеруют под номинальный размер. Смещение шпоночной канавки относительно диаметральной плоскости допускается не более 0,05 мм, а биение поверхности шейки — не более 0,03 мм.

Рис. 1. Восстановление профиля кулачка шлифованием.

Изношенную резьбу наплавляют и нарезают новую номинального размера или протачивают и нарезают уменьшенного размера с изготовлением новой гайки.

Восстановленный распределительный вал должен отвечать следующим требованиям: твердость поверхности кулачков и опорных шеек HRC 54…62, шероховатость не ниже 8-го класса, овальность и конусность опорных шеек не более 0,01 мм.

Ремонт толкателей. Толкатели тракторных и автомобильных двигателей типа ГАЗ и ЗИЛ-130 тарельчатого типа, изготовлены из малоуглеродистой стали 20 или 35. Наружная поверхность толкателей цементована и закалена токами высокой частоты (Т.В.Ч.). Торец толкателя двигателя ЗИЛ-130 наплавлен специальным чугуном и после отбеливания имеет твердость не менее HRC 60, в остальных двигателях твердость тарелки в пределах HRC 50…62.

В двигателях ЯМЭ-236, ЯМЭ-238НБ, А-01М и других толкатели — роликовые, рычажные, качающегося типа. Корпус изготовлен из стали 45 с бронзовой втулкой, ролик и пята толкателя — из подшипниковой стали ШХ-15, их твердость не менее HRC 58, ось ролика — из стали 15НМ.

Основные дефекты толкателей тарельчатого типа: износ стержня, торца терелки или донышка и износ резьбы. В рычажных толкателях изнашиваются сферическая поверхность пяты, отверстие втулки, ролик, подшипник и ось.

Толкатели выбраковывают при трещинах, обломанных краях и выкрошенном слое цементации.

Изношенный стержень толкателя шлифуют под уменьшенный ремонтный размер или наносят слой вибродуговой наплавкой, хромированием, железнением или плазменной наплавкой и затем обрабатывают под номинальный или увеличенный ремонтный размер.

После шлифования овальность и конусность стержня допускаются не более 0,01 мм, шероховатость поверхности — не ниже 8-го класса, а для двигателей СМД — не ниже 7-го класса. На поверхности стержня допускаются поры и трещины длиной не более 7 мм и глубиной не более 0,5 мм, если стрежни наплавлялись.

Изношенную торцевую сферическую поверхность тарелки или донышка толкателей шлифуют до выведения следов изнашивания. При выходе толщины тарелки или донышка за пределы допускаемой их наплавляют и обрабатывают под номинальный размер. Толщину тарелки измеряют микрометром, а толщину донышка определяют как разность между высотой и глубиной отверстия толкателя.

Наплавляют торцевую поверхность электродуговой или газовой сваркой электродами Т-590. При наплавке отверстия закрывают графитовыми пробками и толкатель погружают в воду так, чтобы наплавляемая поверхность находилась над водой. Наплавляют слой толщиной не менее 1… 1,5 мм. Наплавленную поверхность обрабатывают наждачным кругом по шаблону и затем шлифуют под номинальный размер.

Биение торцевой поверхности толкателя относительно оси цилиндрической поверхности стержня после шлифования должно быть в пределах 0,03…0,05 мм, шероховатость — не ниже 8-го класса.

Изношенную пяту заменяют новой. При ослаблении пяты в отверстии (проверяют остукиванием) ее удаляют, отверстие обрабатывают под увеличенный размер и запрессовывают до упора пяту ремонтного размера по наружному диаметру. Натяг при запрессовке допускается не менее 0,005 мм.

Изношенные ролики, оси, подшипники и втулки рычажных толкателей заменяют новыми. При запрессовке новой втулки должен быть создан натяг не менее 0,15 мм. При ослаблении втулки отверстие развертывают под ремонтный размер и запрессовывают втулку, увеличенную по наружному диаметру.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт распределительного вала и толкателей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы