Строй-Техника.ру

Строительные машины и оборудование, справочник

В современных дорожных машинах в качестве силового оборудования применяют главным образом двигатели внутреннего сгорания и электродвигатели, реже паровые, гидравлические и пневматические двигатели.

Двигателем внутреннего сгорания называют тепловой двигатель, в котором сгорание топлива и все процессы, связанные с преобразованием тепловой энергии в механическую работу, происходят внутри рабочего цилиндра. В основу действия теплового двигателя положено свойство газов расширяться при нагревании.

Двигатели внутреннего сгорания делятся на карбюраторные, газовые и двигатели с воспламенением от сжатия (дизели).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Карбюраторный двигатель работает на смеси па-ров легкого топлива (бензина, лигроина, керосина) с воздухом, эта смесь называется горючей. Поступив в цилиндр двигателя, «смесь зажигается от электрической искры.

Газовые двигатели работают на баллонном (сжатом или сжиженном) или генераторном газе, получаемом путем газификации топлива (твердого или жидкого).

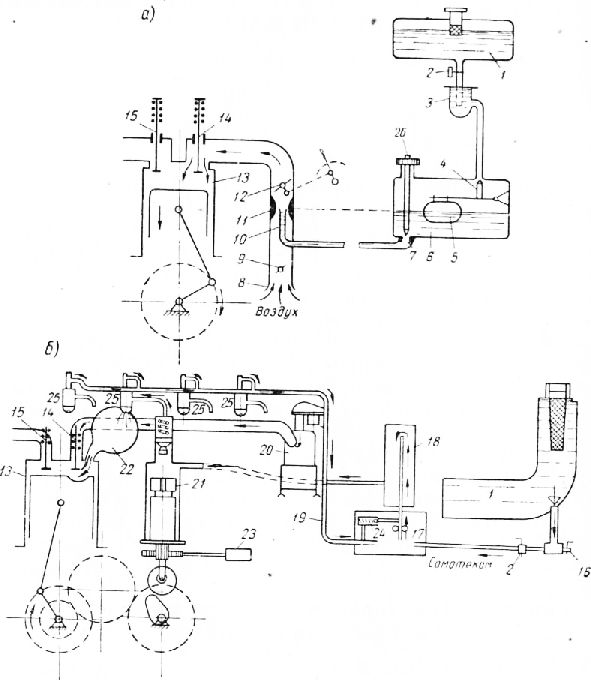

Рис. 7. Схемы питания двигателей внутреннего сгорания топливом:

а — карбюраторного; б — дизельного; 1 — топливный бак; 2 — кран; 3 — фильтр-отстойник; 4 — игольчатый клапан карбюратора; 5 — поплавок карбюратора; 6 — поплавковая камера карбюратора; 7—выходное отверстие (жиклер), ограничивающее поступление топлива в смесительную камеру; 8— воздушный патрубок карбюратора; 9 — воздушная заслонка; 10— распылитель главного жиклера карбюратора; 11— диффузор; 12 — дроссель; 13—цилиндр; 14 — впускной клапан; 15—выпускной клапан; 16 — спускной кран; 17 — подкачивающий насос; 18 — топливный фильтр; 19 — сливная трубка от форсунок; 20 — воздухоочиститель; 21 — секция насоса высокого давления; 22—вихревая камера; 23 — регулятор оборотов; 24 — редукционный клапан; 25 — форсунки; 26 — регулировочная игла

Для работы двигателя с воспламенением от сжатия (дизеля) применяют тяжелое топливо (соляровое масло, газойль). В этом двигателе воздух предварительно сильно сжимается в цилиндре поршнем. При этом температура его повышается до 500—600°. После сжатия воздуха под высоким давлением в цилиндр впрыскивается топливо, которое воспламеняется и, сгорая, образует газы, перемещающие поршень.

На рис. 7 показаны схемы систем питания карбюраторного двигателя и дизеля.

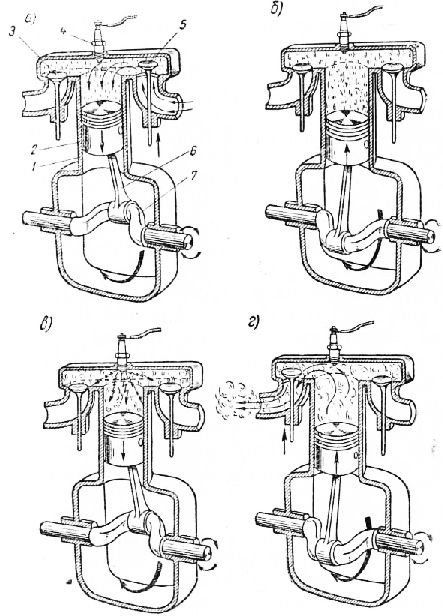

Многие дорожностроительные машины, моторные катки и другие машины снабжены карбюраторными двигателями. Рассмотрим рабочий процесс такого двигателя (рис. 8).

Рис. 8. Схема рабочего процесса карбюраторного двигателя:

а — впуск; б— сжатие; в — сгорание смеси и расширение (рабочий ход); г — выпуск; 1 — цилиндр; 2 —поршень; 3 — выпускной клапан; 4 — свеча зажигания; 5 — впускной клапан; 6 — шатун; 7 — коленчатый вал .

Горючая смесь, состоящая из паров жидкого топлива, перемешанного с определенным количеством воздуха, поступает в цилиндр двигателя, сжимается там поршнем и после этого воспламеняется от искры, проскакивающей между электродами свечи зажигания. При сгорании смеси образующиеся в цилиндре газы сильно нагреваются (в конце сгорания температура доходит до 1800—2000°), в результате чего резко возрастает давление их на поршень. Под давлением газов поршень перемещается вниз и через поршневой палец и шатун 6 заставляет вращаться коленчатый вал. После рабочего хода поршня цилиндр освобождается от отработавших газов, после чего рабочий процесс повторяется. Все указанные детали входят в кривошипно-шатунный механизм двигателя.

Для наполнения цилиндра горючей смесью и освобождения его от отработавших газов служат два отверстия в верхней части цилиндра, плотно закрываемые клапанами. Клапан, прикрывающий впускное отверстие, называется впускным, а клапан, прикрывающий выпускное отверстие, — выпускным. Открытие и закрытие клапанов происходит принудительно в строго определенные моменты.

Для своевременного впуска в цилиндры горючей смеси и выпуска отработавших газов двигатель имеет газораспределительный механизм. Открытие и закрытие клапанов происходит следующим образом. Вместе с коленчатым валом двигателя вращается распределительный вал. Кулачки распределительного вала набегают на толкатели и поднимают их. Последовательность набегания кулачков на толкатели зависит от расположения кулачков на распределительном валу и определяется порядком работы цилиндров двигателя. Толкатели нажимают на стержни клапанов и, сжимая клапанные пружины, поднимают клапаны. При этом открывается отверстие и цилиндр сообщается с впускным или выпускным трубопроводами. Как только кулачок минует толкатель, пружина опускает клапан, перекрывая отверстие, сообщающее цилиндр с соответствующим трубопроводом.

В последние годы в автомобилях, тракторах и на дорожных машинах все шире используются двигатели с воспламенением от сжатия.

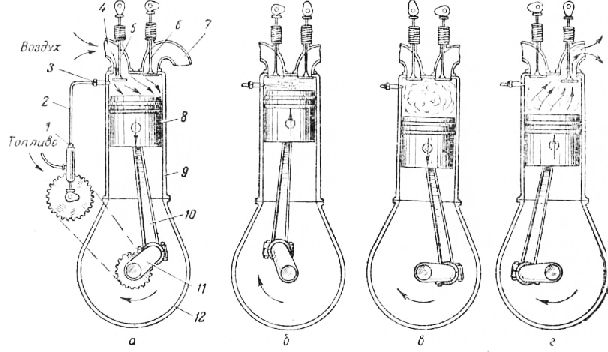

На рис. 9 схематически показан рабочий процесс четырехтактного двигателя с воспламенением от сжатия (дизеля).

Во время движения поршня (рис. 9,а) вниз в цилиндре над поршнем образуется разрежение. В это время открывается впускной клапан, перекрывающий отверстие, сообщающее цилиндр со впускным трубопроводом, который соединен через воздушный фильтр с атмосферным воздухом. Вследствие разрежения воздух будет засасываться в цилиндр двигателя до тех пор, пока поршень не дойдет до нижней мертвой точки. После этого впускной клапан закрывается, поршень начинает перемещаться вверх (рис. 9,6), и воздух в цилиндре сжимается, так как оба клапана в это время закрыты.

К моменту прихода поршня к верхней мертвой точке воздух в цилиндре окажется очень сильно сжатым, и температура его повысится. В это время в цилиндр впрыскивается распыленное топливо (рис. 9, в). Топливный насос, приводимый в действие от коленчатого вала (расположенного в картере двигателя), подает порцию топлива под давлением 125—300 кг/см2 по топливопроводу к форсунке. В форсунке сделаны отверстия диаметром 0,1—0,2 мм. Проходя через эти отверстия, струя топлива разбивается на мельчайшие туманообразные частицы и с силой впрыскивается в цилиндр.

При соприкосновении с сильно нагретым воздухом топливо воспламеняется и быстро сгорает. В результате выделения большого количества тепла продукты сгорания топлива (газы) создают в цилиндре давление до 100 кг/см2. Расширяющиеся газы толкают поршень вниз, производя рабочий ход двигателя. При движении поршня от н. м. т. до в. м. т. отработавшие газы выталкиваются поршнем через клапан 6 и выпускной трубопровод наружу (рис. 9,г).

Рис. 9. Схема рабочего процесса четырехтактного дизеля:

а — впуск воздуха; б — сжатие воздуха и впрыск топлива; в — сгорание-расширение (рабочий ход); г — выпуск отработавших газов; 1 — секция насоса высокого давления; 2— топливопровод высокого давления; 3 — форсунка; 4 — впускной трубопровод; 5 — впускной клапан; 6 — выпускной клапан; 7 — выпускной трубопровод; 8 — поршень; 9— цилиндр; 10— шатун; 11 — коленчатый вал; 12—картер

Порядком работы двигателя называется последовательность, с которой происходят одноименные (рабочие) такты в различных цилиндрах данного двигателя. В четырехцилиндровых двигателях может быть два порядка работы: первый порядок работы цилиндров двигателя за все четыре полуоборота коленчатого вала будет 1—2—4—3. Второй порядок 1—3—4—2. Оба указанных порядка работы совершенно равноценны между собой и оба применяются в современных четырехтактных двигателях. В шестицилиндровых двигателях возможны восемь порядков работы. Наиболее распространен 1—5—3—6—2—4.

Четырехтактные дизели устанавливаются на многих тракторах. На грузовых автомобилях чаще устанавливаются двухтактные дизели.

У двигателей с воспламенением от сжатия, как правило, впускной клапан начинает открываться до прихода поршня в в. м.т., т. е. в конце выпуска, когда выпускной клапан открыт. Впускной клапан закрывается после прихода поршня в н. м. т. Этим достигается улучшение наполнения цилиндра воздухом за счет движения его в цилиндре по инерции, а также и потому, что к концу такта впуска давление в цилиндре ниже атмосферного.

Во всех современных двигателях оборудуется система охлаждения, обеспечивающая надлежащее охлаждение деталей, подвергающихся действию высоких температур. Применяется главным образом водяное охлаждение. В последнее время применяются дизели с воздушным охлаждением (фирма Дейц, Германия), что значительно облегчает и упрощает эксплуатацию двигателя.

В двигателях имеются детали, которые трутся одна о другую. Чтобы уменьшить трение, применяют смазку. Смазочные материалы, обладая значительной вязкостью, прилипают к поверхностям деталей, препятствуя непосредственному касанию их друг с другом, и, образуя между деталями тонкую пленку смазки, разъединяют их. При этом поверхности деталей как бы скользят по слою смазки, от чего сила трения значительно уменьшается, так как трение между самими деталями заменяется внутренним трением между частицами смазки, которое всегда меньше трения твердых тел. Система смазки двигателя устроена таким образом, чтобы обеспечивать регулярную подачу масла ко всем основным трущимся деталям двигателя. Принцип действия системы смазки заключается в том, что масло заливается в картер двигателя, затем масляный насос забирает часть масла из картера и подает его в определенные места системы для смазки трущихся деталей. Применяется циркуляционная смазка. При такой смазке масло забирается насосом из картера двигателя и подается к рабочим поверхностям со значительным избытком. Излишки масла вновь возвращаются в картер, откуда снова забираются насосом и подаются в систему и т. д. Масло не только уменьшает трение между деталями, но и отводит излишнее тепло, а также продукты истирания (износа) деталей. Существуют системы смазки двигателя под давлением, где все основные детали кривошипно-ша-тунного и распределительного механизмов смазываются маслом, нагнетаемым масляным насосом. Наибольшее распространение получила так называемая смешанная, или комбинированная’, система смазки. При этой системе под давлением смазываются основные, наиболее ответственные и нагруженные детали. Остальные трущиеся детали смазываются разбрызгиванием.

Двигатели внутреннего сгорания не могут быть пущены в ход под нагрузкой. Поэтому с остальными механизмами их соединяют при помощи сцепления.

Достоинством двигателей внутреннего сгорания является их независимость от внешнего источника энергии, а также их небольшой вес и возможность регулирования в широких пределах скорости вращения коленчатого вала.

Недостаток таких двигателей заключается в их относительной недолговечности и невозможности реверсирования (перемены вращения вала в другую сторону).

Электрический привод. Для привода дорожных машин часто применяют электродвигатели.

Достоинством электрического привода является его постоянная готовность к работе, высокая экономичность, возможность применения индивидуальных приводов для отдельных механизмов машины, удобство управления. Недостатки такого привода — затруднение в использовании электродвигателей на передвижных машинах, необходимость, а в ряде случаев сложность подвода от электросети энергии для питания электродвигателей.

В последнее время в технике получил распространение дизель-электрический силовой привод. Двигатель приводит во вращение якорь генератора, смонтированного с двигателем на одном валу. Генератор вырабатывает ток для питания электродвигателей.

Паровой привод. Паросиловая установка (паровой котел и паровая машина), работающая при давлении пара не больше 8—12 кг/см2, применяется на паровых кранах и экскаваторах.

Положительные качества парового привода: реверсивность, возможность работать со значительной перегрузкой, возможность изменения в широких пределах угловой скорости вращения вала.

Недостатки парового привода: громоздкость, большой вес, относительно длительная подготовка к работе, сравнительно невысокий коэффициент полезного действия (к. п. д.).

Паровыб котлы широко используются на дорожном строительстве для обогрева битумопроводов, для распыления нефти в форсунках асфальтосмесителей и др.

Гидравлический привод. На дорожных машинах этот привод применяется для осуществления поступательного или вращательного перемещения рабочего органа.

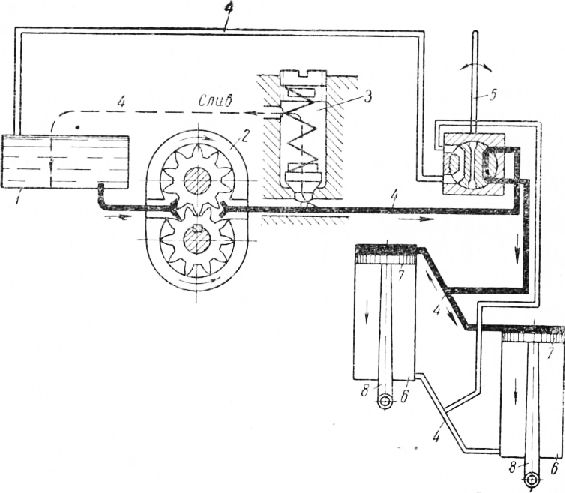

Гидравлический привод (рис. 10) состоит из поршневого подъемника или турбинки. Подъемник выполнен в виде цилиндра 6 с поршнем 7. Поршень перемещается под действием жидкости, которую насос 2 нагнетает в цилиндр.

В гидравлических приводах применяют зубчатые (шестеренчатые) насосы, создающие давление до 30 кг/см2, ручные плунжерные насосы, создающие давление до 100 кг/см2, и лопастные насосы, создающие давление 75 кг/см2 и выше.

Наиболее распространены шестеренчатые насосы, как более простые, надежные в работе и долговечные. Производительность шестеренчатых насосов постоянна при постоянном числе оборотов. Регулировать их производительность можно лишь путем изменения числа оборотов.

Шестеренчатый насос состоит из двух зацепляющихся шестерен обычно одинакового диаметра, вращающихся в закрытом корпусе и подающих жидкость из полости всасывания в полость нагнетания.

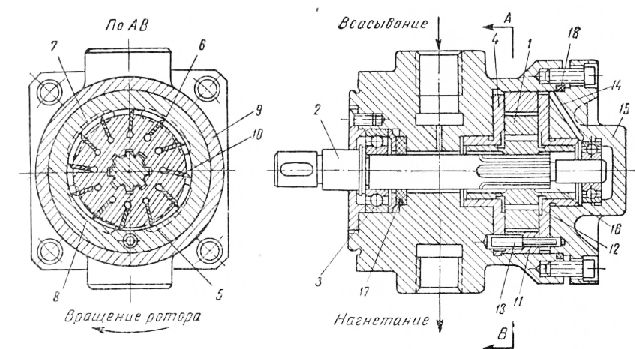

Лопастные насосы имеют весьма малые габариты и вес и относительно простую конструкцию. Насос (рис. 11) состоит из ротора, насаженного на вал и приводимого во вращение от двигателя. Ротор вращается в статоре И, представляющем собой кольцо особой формы. Под влиянием центробежной силы и давления жидкости лопатки постоянно прижимаются к статору. Лопатки при вращении захватывают жидкость во всасывающих полостях и подают ее в нагнетательные полости.

Рис. 10. Схема гидравлического привода:

1 — бак для масла; 2 — шестеренчатый насос; 3 — редукционный клапан; 4 — маслопровод; 5 — распределительный кран; 6 — гидравлический цилиндр двустороннего действия; 7 — поршень; 8 — шток

Жидкость, подаваемая насосом, поступает в поршневые цилиндры или турбинку через краны-распределители.

Легкость и быстрота управления, возможность создавать принудительное воздействие на рабочий орган — основные преимущества гидравлического привода. Недостатки его — небольшая передаваемая мощность (не более 20 л. е.), небольшой ход механизмов рабочих органов, необходимость применения специальной жидкости, трудность и сложность ремонта узлов и деталей в полевых условиях.

В ряде дорожных машин (в снегоочистителях, асфальтоукладчиках и др.) применяют гидравлический привод с ручным плунжерным насосом, подающим масло под давлением 100 кг!см2 и более.

В систему гидравлического привода заливают веретенное или машинное масло С (ГОСТ 1707—42), а при сильных морозах — спирто-глицериновую смесь или тормозную жидкость.

Гидравлика используется также в гидромуфтах и гидротрансформаторах. Гидромуфта состоит из ведущего ротора (насоса) и ведомого ротора (турбины), соединенного с редуктором или непосредственно с колесом машины (рабочим органом). В отличие от гидромуфты, для которой момент на ведущем валу всегда равен моменту на ведомом, гидротрансформатор является автоматическим редуктором. Он изменяет момент на ведомом валу в соответствии с нагрузкой, сохраняя момент на валу двигателя постоянным. Такое свойство гидротрансформатор приобретает вследствие третьего колеса — направляющего аппарата.

Рис. 11. Лопастной насос:

1 — ротор; 2—вал привода; 3 — подшипник; 4 — диски; 5, 6, 7, 8 — окна; 9 — корпус; 10 — лопатки; —статор; 12 — выточка; 13 — шпилька; 14 — отверстие; 15 — крышка; 16 — полость; 17, 18 — уплотняющие кольца

Например, при врезании ковша экскаватора в грунт гидротрансформатор автоматически повышает усилие и снижает скорость ковша. Если же нагрузка, например, при повороте снижается, гидротрансформатор автоматически увеличивает скорость поворота. При этом нагрузка и число оборотов вала двигателя сохраняются постоянными в течение всего цикла работы. Таким образом, в результате лучшего использования мощности Двигателя гидротрансформатор позволяет снизить установленную мощность двигателя приблизительно на 30%. Гидротрансформатор особенно целесообразно применять в тех случаях, где нагрузка изменяется резко и в значительных пределах. Такие усло-вия характерны для тягача скрепера и автогрейдера. По имеющимся в литературе сведениям, производительность этих машин от применения гидротрансформатора может возраст» до 20% без увеличения мощности двигателя. Гидротрансформатор устанавливается на валу двигателя внутреннего сгорания или электродвигателя. Применение гидротрансформатора обеспечивает бесступенчатое и автоматическое изменение передаточного числа.

Гидротрансформаторы получили весьма широкое распространение в силовых передачах самых разнообразных машин. В первую очередь они применяются на автомобилях, тепловозах, где их свойства используются прежде всего в период разгона.

Системой управления (рабочими органами) дорожной машины называют совокупность отдельных элементов, предназначенных для включения и выключения соединительных муфт, тормозов, а также для управления двигателем машины.

В дорожных машинах применяются следующие системы управления: рычажная, канатная, канатно-барабанная, гидравлическая, электрическая, пневматическая и механическая.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Силовое оборудование, приводы и управление дорожными машинами"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы