Строй-Техника.ру

Строительные машины и оборудование, справочник

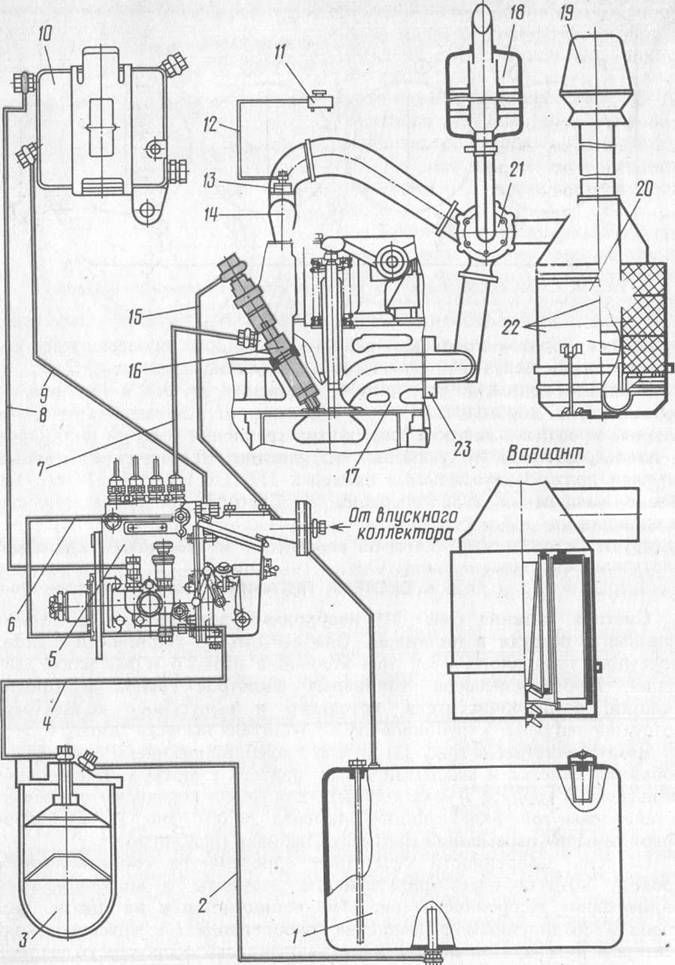

Система питания (рис. 11) необходима для очистки и подачи топлива и воздуха в цилиндры. Она состоит из топливного насоса, форсунок, топливного бака, трубопроводов низкого и высокого давления, турбокомпрессора, топливных фильтров грубой и тонкой очистки, воздухоочистителя, впускного и выпускного коллектора, воздухоподводящего трубопровода и глушителя выпуска газов.

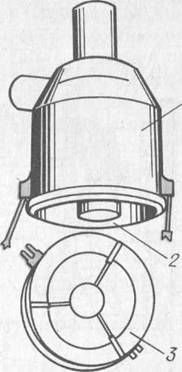

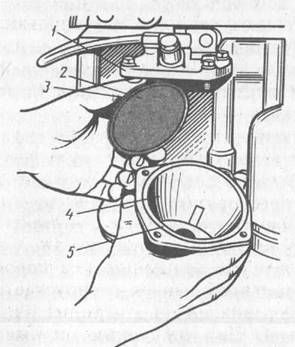

Воздухоочиститель (рис. 12) дизеля — комбинированный: сухая центробежная очистка и масляный пылеуловитель с мокрым капроновым фильтром. В корпусе воздухоочистителя между опорными обоймами установлены три фильтрующих элемента из капроновой щетины переменной плотности набивки (наполнения).

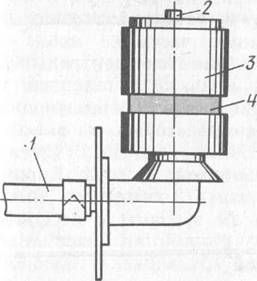

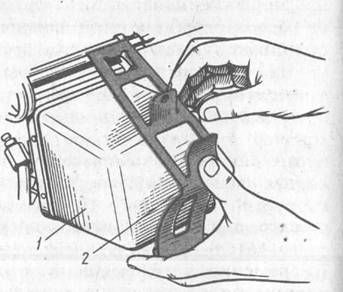

Степень засоренности фильтров определяется сопротивлением проходу воздуха через фильтрующие элементы и контролируется индикатором засоренности (рис. 13), установленным на щитке приборов и соединенным с помощью трубопровода с впускным коллектором дизеля. При повышенной засоренности фильтров возрастает разрежение во впускном коллекторе и трубопроводе: помещенный в корпусе поршень перемещается, преодолевая сопротивление пружины, и в смотровом окне видна его часть, окрашенная в красный цвет. Степень засоренности определяют при максимальной частоте вращения коленчатого вала на холостом ходу. Для включения индикатора необходимо нажать на колпачок. Полное перекрытие окна поршнем происходит при предельной засоренности фильтрующих элементов, что указывает на необходимость их очистки. При работе в условиях сильной запыленности воздуха через 20 моточасов надо снимать поддон и проверять уровень и состояние масла. В нормальных условиях эксплуатации воздухоочиститель обслуживают через каждые 125 моточасов. Загрязненное масло сливают, промывают поддон и заливают свежее до уровня кольцевой канавки. Переполнение поддона не допускается.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 11. Схема системы питания:

1 — топливный бак; 2 — топливная трубка от топливного бака; 3 — фильтр грубой очистки топлива; 4 — топливная трубка от фильтра грубой очистки; 5 —топливный насос; б —трубка отвода топлива из полости низкого давления к подкачивающему насосу; 7 — топливная трубка высокого давления; 8 — трубка отвода топлива от подкачивающего насоса к фильтру тонкой очистки топлива; 9 г трубка подвода топлива от фильтра тонкой очистки в полость низкого давления насоса; 10 — фильтр тонкой очистки; 11 — бачок электрофакельного подогревателя; 12 — трубопровод электрофакельного подогревателя; 13 — электрофакельный подогреватель; 14 — впускной коллектор; 15 — сливной трубопровод; 16 — форсунка; 17 — головка цилиндров; 18 — глушитель; 19 — фильтр грубой очистки воздуха (моноциклон); 20 — воздухоочиститель; 21 — турбокомпрессор; 22 — фильтрующие элементы; 23 — выпускной коллектор.

При работе в условиях засоренности воздуха крупными частицами на сетку фильтра грубой очистки воздуха необходимо установить защиту из материала с мелкой сеткой, например из марли. Через каждые 500 моточасов проводят полное обслуживание воздухоочистителя, т. е. снимают с дизеля воздухоочиститель и поддон, очищают и промывают в дизельном топливе центральную трубу и корпус с фильтрующими элементами, продувают воздухом. Очищают внутреннюю полость, сетку и завихритель фильтра грубой очистки воздуха (моноциклона), промывают и заполняют маслом поддон до уровня кольцевой канавки и устанавливают на место. Проверяют герметичность всех соединений воздухоочистителя и впускного трубопровода, для чего при снятом фильтре грубой очистки воздуха, средней частоте вращения коленчатого вала дизеля перекрывают центральную трубу воздухоочистителя. При этом дизель должен быстро остановиться, в противном случае необходимо выявить и устранить неисправности.

Очищают и промывают центральную трубу и корпус с фильтрующими элементами, а также проверяют герметичность всех соединений воздухоочистителя в случае необходимости, т. е. если имеются показания индикатора засоренности.

Периодически, не реже одного раза в год, следует проверять точность показаний индикатора засоренности воздухоочистителя. Если отклонение значения разрежения при срабатывании индикатора составляет более чем ±0,0005 МПа (при номинальном значении 0,007 МПа) от установленного для дизеля, индикатор заменяют.

Рис. 12. Воздухоочиститель:

1 — корпус воздухоочистителя; 2 — стопор обоймы; 3 — поддон.

Рис. 13. Индикатор засоренности воздухоочистителя:

1 — трубопровод индикатора засоренности; 2 — колпачок; 3 — индикатор засоренности; 4 — смотровое окно.

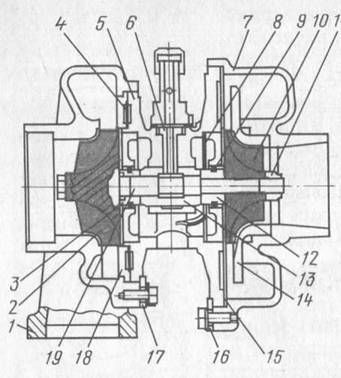

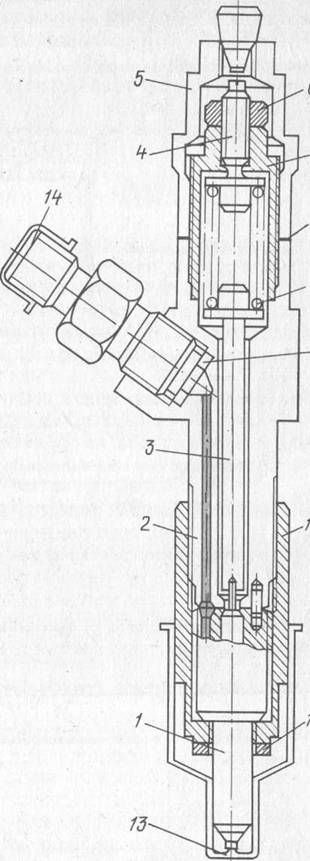

Рис. 14. Турбокомпрессор ТКР-7С-4:

1 — корпус турбины; 2 — колесо турбины; 3 и 12 — втулки; 4 – прокладка; 5 — средний корпус; 6 — фиксатор; 7 — корпус компрессора; 8 — маслоотражатель; 9 — уплотнительное кольцо; 10 — колесо компрессора; 11 — специальная гайка; 13 — подшипник; 14 — диффузор; 75 — диск; 16 — прижимная шайба; 77 —прижимная планка; 18 — диск соплового аппарата; 79 — вал турбины.

Турбокомпрессор ТКР-7С-4. Литровую мощность (т. е. номинальную мощность, отнесенную к единице рабочего объема цилиндров) можно увеличить с помощью наддува — подачи под давлением свежего заряда воздуха в цилиндр. Поэтому в дизелях применяют тур-бонаддув, для чего используют турбокомпрессоры (рис. 14), состоящие из одноступенчатого компрессора (центробежного нагнетания) и радиальной центростремительной газовой турбины.

Отработавшие газы через выпускной коллектор попадают в корпус турбины и колесо, вращая его вместе с валом, на другом конце которого жестко посажено колесо центробежного компрессора. Вращаясь, колесо засасывает воздух из атмосферы через, воздухоочиститель и под избыточным давлением по впускному коллектору подает в цилиндры.

Турбокомпрессор ТКР-7С-4 устроен следующим образом. С одной стороны к среднему корпусу, отлитому из алюминиевого сплава, прикреплен корпус турбины, на котором имеется фланец для присоединения к выпускному коллектору, а с другой корпус компрессора. Корпус турбины отлит из чугуна, и в нем выполнен газоотводящий канал (улитка) и установлен диск соплового аппарата, образующий проточную часть на входе в рабочее колесо. В корпусе компрессора имеется центральный входной патрубок и спиральный канал, а также установлен и закреплен двумя винтами алюминиевый диффузор, образующий с каналом улитки проточную часть компрессора на выходе из рабочего колеса.

Между фланцами корпусов установлен диск. Корпуса разделены прокладкой и диском соплового аппарата. В среднем корпусе установлен вал турбины с подшипником и газомасляным уплотнением. Подшипник выполнен из бронзы и установлен в центральной бобышке с зазором 0,06…0,1 мм, от осевого перемещения удерживается фиксатором 6, в котором имеется канал для подвода масла. Большая частота вращения вала турбины [1833,3 с-1 (110 000 об/мин)] требует высокой точности балансировки, которая в сочетании с -упругой подвеской подшипника в бобышке среднего корпуса позволяет обеспечить надежную работу турбокомпрессора. В качестве упругой подвески используют масло, находящееся в зазоре. Колесо турбины отлито из жаропрочного никелевого сплава и приварено к валу турбины. Колесо компрессора закреплено на валу турбины специальной гайкой. В турбокомпрессоре предусмотрены контактные газомасляные уплотнения с пружинными уплотнительными кольцами. Со стороы турбины эти кольца установлены в канавках втулки, напрессованной на вал ротора, а со стороны компрессора — в канавке втулки. Для улучшения масляного уплотнения со стороны компрессора зона работы пружинного кольца отделена от зоны активного выброса масла из подшипника маслоотражателем, образующим дополнительный лабиринт. Избыточное давление воздуха за компрессором на номинальном режиме работы дизеля должно быть 0,054…0,064 МПа (0,55…0,65 кгс/см2).

Для уменьшения шума выпуска на соответствующем патрубке турбокомпрессора установлен глушитель.

В процессе эксплуатации специального обслуживания турбокомпрессора не требуется.

Состояние турбокомпрессора проверяют по времени выбега (свободного вращения) ротора после остановки дизеля. Для этого после 3…5 мин работы на режиме минимальной частоты вращения холостого хода дизель выводят на режим максимальной холостой частоты, после чего выключают подачу топлива. Вращение ротора турбокомпрессора после остановки дизеля должно прослушиваться на протяжении не менее чем 5 с. Ровный, постоянного уровня звук с постепенным затуханием свидетельствует о нормальном состоянии турбокомпрессора.

Разбирать и ремонтировать турбокомпрессор следует только в ремонтных мастерских. Перед разборкой его наружные поверхности тщательно очищаются от грязи и пыли. Во время разборки или сборки могут повредиться лопатки из-за установки на жесткую поверхность среднего корпуса в сборе с ротором на колесо турбины или компрессора. Для исключения этого необходимо применять специальную подставку.

Частично разбирают, промывают и собирают турбокомпрессор в следующем порядке. Отворачивают шесть болтов, снимают прижимные шайбы, крепящие корпус компрессора к среднему корпусу, и отсоединяют корпус компрессора от среднего корпуса. Корпус компрессора, поверхность колеса и средний корпус промывают чистым дизельным топливом. Подсоединяют корпус к корпусу, поставив между фланцами диск и шесть шайб, завинчивают болты крепления корпуса компрессора. Масляный канал фиксатора среднего корпуса заполняют 10… 15 г чистого масла и проворачивают вал турбины для проверки плавности вращения и отсутствия заедания.

Через 250 моточасов проверяют затяжку и контровку гаек крепления турбокомпрессора и кронштейна выпускной трубы на холодном дизеле.

При необходимости турбокомпрессор промывают в такой последовательности. Снятый с дизеля турбокомпрессор, не разбирая, погружают на 2 ч в керосин или дизельное топливо. Все полости промывают чистым керосином и продувают воздухом.

Вручную проворачивают ротор и заливают чистое моторное масло в маслоподводящий канал фиксатора подшипника до появления его на сливе. Проверяют свободное вращение ротора от усилия руки и покачиванием —зазор в подшипнике.

После выполнения этих операций турбокомпрессор устанавливают на дизель и проверяют его в работе.

Фильтр грубой очистки топлива предназначен для предварительной очистки топлива от механических примесей и воды. Отстой из фильтра сливают через 125 моточасов, отвернув пробку отверстия в нижней части колпака. После 1000 моточасов фильтр грубой очистки промывают топливом, выполняя операции в следующем порядке. Закрывают кран топливного бака, снимают нажимное кольцо и стакан, вывинчивают фильтрующий элемент, снимают распределитель. Фильтрующий элемент, распределитель и стакан фильтра промывают в чистом дизельном топливе и устанавливают на место. Систему заполняют топливом

Фильтр тонкой очистки топлива — односекционный с двухступенчатым сменным бумажным фильтрующим элементом. Топливо, проходя сквозь шторы фильтрующего элемента, очищается от механических примесей. Отстой сливают через каждые 125 моточасов через отверстие в нижней части корпуса (рис. 16). Воздух из системы питания удаляют через штуцер, расположенный в верхней части корпуса. Фильтрующие элементы меняют при переходе к зимнему периоду эксплуатации, но не реже чем через 1500 моточасов, соблюдая такую последовательность. Закрывают кран топливного бака, сливают топливо из фильтра через отверстие в нижней части корпуса (см. рис. 16), снимают скобу и заменяют фильтрующий элемент. После сборки систему заполняют топливом.

Рис. 15. Фильтр грубой очистки топлива:

1 – корпус фильтра; 2 — фильтрующий элемент; 3 — распределитель; 4 — стакан; 5 — нажимное кольцо.

Рис. 16. Фильтр тонкой очистки топлива:

1 — корпус фильтра; 2 — скоба.

Глушитель необходим для снижения шума при выпуске отработавших газов и гашения искр. Внутри корпуса глушителя расположена перфорированная труба, соединенная с корпусом перегородками, которые образуют три резонансные камеры. В перфорированной трубе установлен завихритель, выполненный в виде поперечных перегородок с лопастями. Поток отработавших газов, проходя через лопасти завихрителя, получает вращательное движение. Под действием центробежных сил горящие частицы (искры) прижимаются к трубе и забрасываются в камеры. Эффект глушения шума достигается за счет движения потока газов через завихритель и резонансные камеры.

Впускной коллектор состоит из воздухоподводящей трубы, переходного патрубка и коллектора, соединенных болтами. На впускном коллекторе установлен электрофакельный подогреватель для подогрева воздуха, поступающего в цилиндры и облегчающего пуск дизеля в холодное время. Впускной коллектор соединен с турбокомпрессором и воздухоочистителем.

Выпускной коллектор выполнен из чугуна. На нем имеется три фланцевых патрубка, соединенных с выпускными каналами головки блока цилиндров. Между фланцами выпускного коллектора и плоскостью блока цилиндров установлены жаропрочные прокладки. Коллектор с помощью шпилек и гаек прикреплен к блоку цилиндров и соединен с турбокомпрессором и выпускной трубой с глушителем шума.

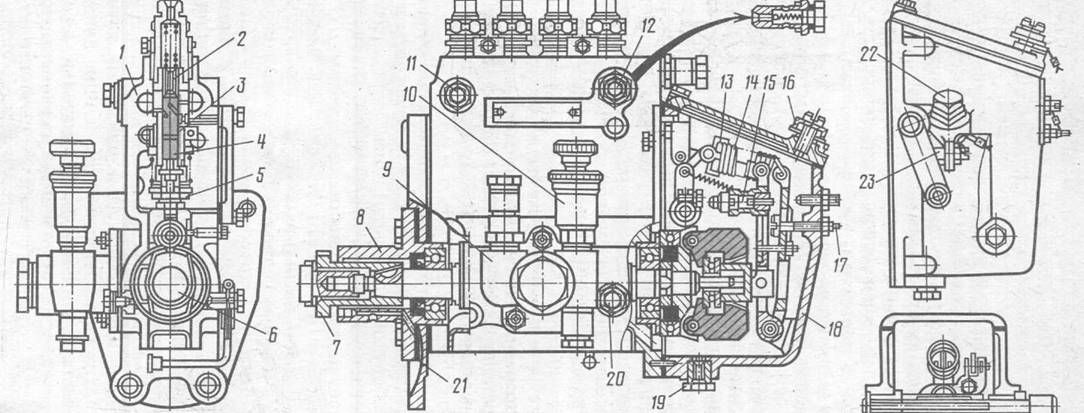

Топливный насос (рис. 17) —четырехплунжерный, смонтирован в одном агрегате со всережимным центробежным регулятором и подкачивающим насосом, оборудован противодымным пневматическим корректором. Он установлен на левой стороне дизеля и приводится от коленчатого вала через распределительные шестерни.

Топливный насос состоит из следующих основных элементов: корпуса, плунжерных пар, нагнетательного клапана, кулачкового вала, толкателей, механизма привода плунжеров. В передней части корпуса имеется плита для присоединения насоса к дизелю, а сзади расположен фланец для крепления регулятора с пневматическим корректором. Число секций насоса равно числу цилиндров.

Топливо подается следующим образом. При вращении кулачкового вала 6 выступ кулачка перемещает толкатель вверх, а опускается толкатель под действием пружины. Его движение происходит одновременно с перемещением плунжера. При движении плунжера вниз заполняется надплунжерное пространство, а при движении вверх топливо выталкивается и поступает в форсунку.

Подачу топлива регулируют механизмом поворота плунжера, который состоит из рейки и зубчатого венца. На втулки плунжеров надеты поворотные гильзы (рис. 18) с зубчатым венцом.

Рис. 17. Топливный насос:

1 — корпус; 2 — нагнетательный клапан; 3 — плунжерная втулка; 4 — плунжер; 5 — болт толкателя; 6 — кулачковый вал; 7 — шлицевая втулка; 8 — установочный фланец; 9 — подкачивающий насос; 10 — насос ручной подкачки; 11 — пробка для выпуска воздуха; 12 — перепускной клапан; 13 — серьга; /4 —пружина регулятора; 75 — корректор; 16— сапун; 17 — болт номинала; 18 — корпус регулятора; 19 — сливная пробка; 20 — пробка контрольного отверстия; 21 — плита; 22 — пробка заливной горловины; 23 — болт максимальной частоты вращения; 24 — рычаг управления; 25 — зубчатая рейка; 26 — зубчатый венец; 27 — стяжной винт.

Рис. 18. Плунжерная пара:

1 — штуцер; 2 — упор пружины нагнетательного клапана; 3 — пружина нагнетательного клапана; 4 — седло нагнетательного клапана; 5 — нагнетательный клапан; 6 — уплотнение; 7 — втулка; 8 — плунжер; 9 — рейка; 10 — зубчатый венец; 11 — поворотная гильза; 12 — верхняя тарелка пружины плунжера; 13 — пружина плунжера; 14 — нижняя тарелка пружины плунжера; 15 — стяжной винт; 16 и 17 — всасывающее и Перепускное окна.

Плунжер входит выступами в два продольных паза поворотной гильзы, на которой установлена пружина плунжера. Через верхнюю тарелку она упирается в корпус насоса, а через нижнюю тарелку — в болт толкателя. Зубчатые венцы гильзы постоянно зацепляются с зубцами рейки, которая установлена в двух бронзовых втулках и может перемещаться в осевом направлении. Рейка связана с рычагами регулятора и перемещается под их вЪздействием в правую или левую сторону, поворачивая при этом зубчатый венец с гильзой плунжера, изменяя тем самым подачу топлива.

На валу (см. рис. 17) между вторым и третьим кулачком находится эксцентрик, приводящий в действие насос. В задней верхней части корпуса топливного насоса расположен перепускной клапан 12, через который излишки топлива возвращаются во всасывающую магистраль подкачивающего насоса. Клапан поддерживает давление в каналах головки топливного насоса в пределах 0,068… 0,117 МПа (0,7…1,2 кгс/см2).

Обслуживание топливного насоса заключается в его проверке на стенде и определении момента подачи топлива на дизеле.

Через 1000 моточасов при третьем техническом обслуживании (ТО-3) топливный насос проверяют на безмоторном стенде, где определяют соответствие регулировочным параметрам и угол начала подачи топлива. При необходимости проводят соответствующие регулировки.

Скоростной режим регулируют болтом (см. рис. 17), ввернутым в прилив корпуса регулятора и ограничивающим перемещение рычага управления подачей топлива.

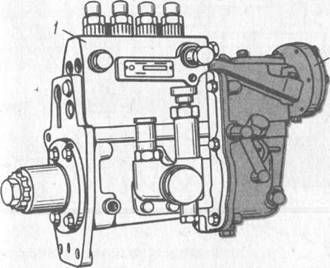

Рис. 19. Топливный насос с пневматическим корректором (общий вид):

1 — топливный насос; 2 — регулятор с пневматическим корректором.

Для увеличения частоты вращения начала действия регулятора (для повышения номинальной частоты вращения) винт выворачивают, для уменьшения — вворачивают. Один оборот винта изменяет скоростной режим дизеля примерно на 30…50 оборотов. В случае затруднения регулировки частоты вращения этим способом скоростной режим можно изменять в зависимости от жесткости пружины регулятора: увеличением или уменьшением числа витков с помощью серьги.

Часовую подачу насоса регулируют болтом номинала, ввернутым в заднюю стенку регулятора. При вворачивании его подача увеличивается, при выворачивании — уменьшается.

Равномерность и подачу топлива каждой секции насоса регулируют поворотом гильзы, а следовательно, и плунжера 8 относительно зубчатого венца при ослабленном стяжном винте.

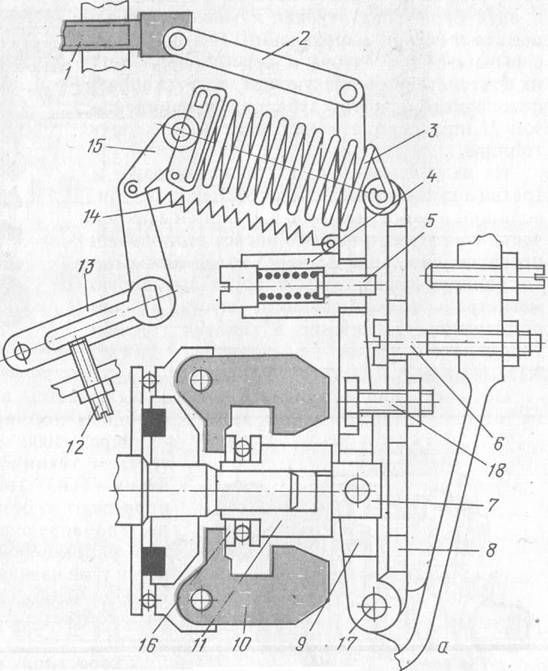

Рис. 20. Регулятор пневматический:

а — регулятор: 1 — зубчатая рейка; 2 — тяга; 3 — пружина регулятора; 4— 9 — промежуточный рычаг; 10 — грузы; 11 — муфта регулятора; 12 — болт /5—рычаг пружины; 16 — упорный подшипник; 17— ось; 18— болт; б — 4 — болт номинала; 5 — пружина; 6 — втулка штока; 7 —шгифт; Л —втулка;

При повороте гильзы влево подача топлива секцией увеличивается, при повороте вправо —уменьшается.

Угол начала подачи топлива регулируют болтом 5 (см. рис. 17) толкателя. При вворачивании угол увеличивается, при выворачивании — уменьшается.

Регулятор — механический всережимный, предназначен для изменения количества топлива, подаваемого в цилиндры дизеля, в зависимости от нагрузки. Корпус регулятора прикреплен с помощью болтов к фланцу корпуса топливного насоса (рис. 19). На конце корректор топливного насоса: корректор; 5 — шток корректора; 6 — болт номинала; 7 — упорная пята; 8 — основной рычаг; максимальной частоты вращения; 13 — рычаг управления; 14 — пружина обогатителя; регулятор с пневмокорректором: 1 — основной рычаг; 2 — штуцер; 3 — подвижный упор; 9 — контактная шайба; 10 — грузы; 11 — промежуточный рычаг; 12 — упорная пята; А — пневмо-мера.

хвостовика кулачкового вала топливного насоса неподвижно установлена упорная шайба, соединенная резиновыми сухариками со ступицей грузов. Ступица с четырьмя грузами (рис. 20, а) и муфта регулятора с упорным подшипником установлены там же, но только свободно. Вращение от кулачкового вала топливного насоса к ступице грузов регулятора передается через резиновые сухари. Наличие упорного подшипника позволяет исключить передачу осевого усилия от грузов на подшипники кулачкового вала топливного насоса. Рычаги установлены на оси свободно и соединены между собой болтом. На одном конце тяги находится рычаг, а на другом — зубчатая рейка топливного насоса. На рычаге установлен корректор топливоподачи. Рычаг жестко соединен с рычагом топливоподачи в верхней части пружиной. Болт номинала ввернут в стенку корпуса регулятора и своей головкой удерживает рычаг от перемещения влево, т. е. ограничивает увеличение часовой подачи топлива. Изменяя расстояние от плоскости корпуса регулятора до головки болта, меняется угол поворота рычага вокруг оси, а значит, и подача топлива. Угол поворота рычага ограничивают упором, ввернутым в болт. От его значения зависит частота вращения коленчатого вала дизеля.

Обогатитель подачи топлива в пусковом режиме дизеля действует независимо от водителя. Пружина, воздействуя на рычаг, поворачивает его против хода часовой стрелки вокруг оси, увеличивая подачу топлива.

Работа регулятора заключается в следующем. При пуске дизеля рычаг управления поворачивается вокруг оси до упора в болт. При этом рычаг растягивает пружину регулятора и пружину обогатителя. Под действием усилия пружины рычаг поворачивается вокруг оси 17 цо упора в головку болта 6 номинала, пружина поворачивает рычаг против хода часовой стрелки и через тягу перемещает рейку влево, увеличивая подачу топлива. Рост частоты вращения коленчатого дизеля после его пуска приводит к увеличению центробежных сил от грузов 10, которые, преодолевая усилие пружины 14, через упорный подшипник муфты поворачивают рычаг по ходу часовой стрелки и перемещают рейку топливного насоса вправо, уменьшая подачу топлива. Перемещение (поворот) рычага 9 вокруг оси под действием центробежных сил грузов прекращается при уравновешивании этих сил силой воздействия пружины (шток корректора подачи топлива утоплен, пружина сжата, рычаг и рычаг регулятора прижаты один к другому и перемещаются, как одно целое).

Увеличение нагрузки на дизель приводит к снижению частоты вращения коленчатого вала и связанного с ним через шестерни привода кулачкового вала насоса. Это приводит к снижению центробежных сил грузов, и рычаги перемещаются (поворачиваются) против хода часовой стрелки под действием усилия натяжения пружины регулятора. Перемещение рычага 8 прекращается после соприкосновения с головкой болта номинала. Дальнейший рост нагрузки (перегрузка) дизеля ведет к снижению частоты вращения коленчатого вала и кулачкового вала топливного насоса, и рычаг 9 воздействует на зубчатую рейку топливного насоса, перемещая ее влево (подача топлива увеличивается) под действием усилия пружины.

Степень корректирования подачи топлива при временной перегрузке дизеля достигает 15…22% по отношению к подаче топлива на номинальном режиме его работы. Она зависит от выступания штока за торец корректора и предварительного натяжения пружины корректора. Останавливают дизель прекращением подачи топлива, для чего рычаг поворачивают и отводят максимально от болта, рычаг под действием пружин регулятора поворачивает рычаг 8 по ходу часовой стрелки, который через болт увлекает за собой рычаг, и рейка топливного насоса перемещается вправо, уменьшая подачу топлива и в конечном итоге полностью прекращая ее.

Пневматический корректор. Для снижения количества несго-ревших частиц топлива (дымности) в отработавших газах дизеля, уменьшения эксплуатационного расхода топлива разработана и применена модификация модернизированного топливного насоса 4УТНМ с противодымным корректором по наддуву (далее в тексте —КПН) для тракторных дизелей Д-245 (рис. 20, б). С применением КПН снижается дымность, что достигается ограничением подачи топлива при недостаточном давлении наддува во время переходных режимов (резкого уменьшения нагрузки, когда повышение давления наддува отстает по времени от увеличения подачи топлива под действием регулятора). При отсутствии давления наддува КПН уменьшает подачу топлива на 25…35%.

Основные отличия модификации насоса 4УТНМ-Т от базовой модели 4УТНМ — эта установка вместо крышки регулятора узла КПН и измененного основного рычага (см. рис. 20, а) регулятора, а также дополнительные регулировки по давлению наддува— давлению на диафрагму пневматического корректора.

Основные конструктивные изменения в регуляторе насоса 4УТНМ-Т приведены на рисунке 20, б.

При установке пневматического корректора вместо обычного основного рычага (см. рис. 20, а) устанавливают измененный рычаг (см. рис. 20, б) с выступом в верхней части для связи с КПН. Пневмокамера А сообщается через штуцер и воздухопровод с турбокомпрессором дизеля.

При наличии в системе давления наддува не менее 0,039 МПа (0,4 кгс/см2) подвижный упор пневмокорректора находится в переднем крайнем положении. Основной рычаг (см. рис. 20, а) регулятора при этом упирается в головку болта жесткого упора, система рычагов регулятора отодвигает рейку насоса в положение номинальной топливоподачи.

При отсутствии в системе давления наддува Рн или при незначительном его значении (меньшем или равном 0,01…0,015 МПа) пружина (см. рис. 20, б) КПН отодвигает подвижный упор в заднее регулируемое положение, подвижный упор отодвигает рычаг, систему рычагов и рейку (см. рис. 20, а) насоса вправо, т. е. номинальная подача топлива уменьшается на 25…35%. Величина корректирования задается заводом-изготовителем и может быть уточнена.

Топливный насос 4УТНМ-Т с КПН регулируют следующим образом. Снимают корректор по наддуву и регулируют основные параметры: среднюю цикловую подачу и неравномерность ее по секциям на номинальной частоте вращения коленчатого вала и холостого хода. Приемы регулировки такие же, как и для насосов УТН-5 и 4УТНМ. Давление начала срабатывания КПН (0,01…0,015 МПа) устанавливают подачей сжатого воздуха переменного давления в камеру А и ведут наблюдение за перемещением штока с упором. Начало движения штока соответствует началу действия корректора по наддуву, которое регулируют поворотом втулки с помощью шестигранника, выступающего во внутреннюю полость регулятора. При заворачивании втулки в направлении диафрагменного узла давление начала срабатывания КПН увеличивается. Эту регулировку можно проводить, не снимая КПН с регулятора. Перед установкой крышки необходимо вставить в отверстие штифт, повернув втулку штока в ту или иную сторону до утопания штифта так, чтобы верхний его торец был заподлицо с верхней плоскостью корректора по наддуву.. Далее устанавливают на регулятор корректор по наддуву и, перемещая по резьбе штока круглый упор (не нарушая положения других регулировочных деталей), получают на номинальной частоте вращения коленчатого вала среднюю цикловую подачу на 25…35% меньше, по сравнению с первоначально отрегулированной. При этом избыточное давление в камере А должно отсутствовать.

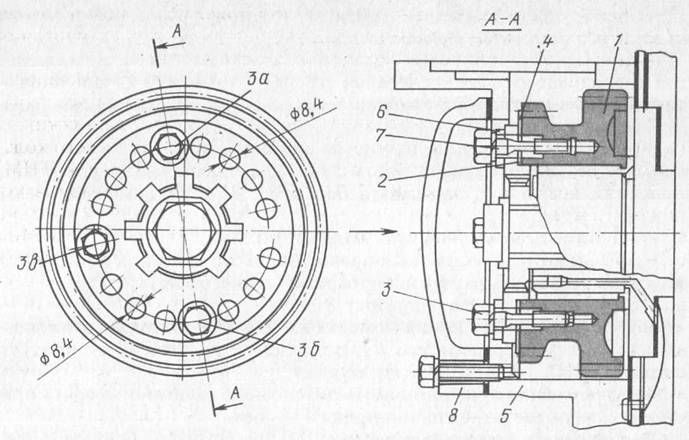

Привод топливного насоса и регулировочный узел. Вращение кулачковому валику топливного насоса передается через привод, который содержит в себе регулировочный узел для установки номинального угла подачи топлива.

Основные детали привода топливного насоса и регулировочного узла изображены на рисунке 21. Вращение от коленчатого вала передается на шестерню привода топливного насоса, шлицевой фланец, прикрепленный к шестерне болтами. Осевое перемещение шестерни привода топливного насоса ограничено упором кольца в поверхность крышки газораспределения.

Угол начала подачи топлива регулируют перестановкой болтов За и 36 в различные отверстия в шлицевом фланце (диаметром 8,4 мм) и его поворотом относительно шестерни. При перестановке этих болтов на одно отверстие от исходного положения и поворота шли-цевого фланца изменяется угол начала подачи топлива насосом на 3° п.к.в

Для фиксации момеша подачи топлива после проведения регулировки нужно затянуть три болта моментом силы 17,6…24,5 Нм (1,8…2,5 кгс-м).

Рис. 21. Привод насоса и регулировочный узел угла подачи топлива: 1 — шестерня привода топливного насоса; 2— шлицевой фланец; 3 — болты; 4 — упорное кольцо; 5 — крышка газораспределения; 6 и 7 — шайбы; 8 — крышка люка.

Для проверки угла начала подачи топлива насосом проделывают следующие операции.

1. Устанавливают рычаг управления подачей топлива в положение максимальной подачи.

2. Отъединяют трубку высокого давления от штуцера первой секции насоса, вместо нее подсоединяют моментоскоп (накидная гайка с короткой металлической трубкой, к которой с помощью резиновой трубки подсоединена стеклянная с внутренним диаметром 1…2 мм).

3. Проворачивают коленчатый вал дизеля вручную до появления из стеклянной трубки струи топлива без пузырьков воздуха.

4. Снимают крышку люка и нажатием руки в торец болтов по направлению стрелки смещают привод топливного насоса в крайнее правое положение (до упора в торец фланца топливного насоса).

5. Удаляют часть топлива из стеклянной трубки и, медленно вращая коленчатый вал дизеля по ходу часовой стрелки, наблюдают за уровнем топлива в трубке: в момент начала подъема топлива прекращают вращение коленчатого вала.

6. Вывертывают фиксатор из резьбового отверстия заднего листа и вставляют гладким концом в то же отверстие до упора в маховик. При этом фиксатор должен войти в отверстие в маховике (это значит, что поршень первого цилиндра дизеля установлен в положение, соответствующее 26° до в мл .).

При совпадении фиксатора с отверстием в маховике болты затягивают при несовпадении фиксатора с отверстием в маховике проводят регулировку, изменяя положение шлицевого фланца относительно шестерни привода топливного насоса, для чего необходимо:

— совместить и ввести фиксатор в отверстие в маховике;

— вывернуть болты За и 36;

— отпустить на V2…1 оборот болт Зв;

— проверить положение привода топливного насоса (должен находиться в крайнем правом положении);

— провернуть шлицевой фланец и связанный с ним валик топливного насоса по ходу часовой стрелки до момента начала подъема топлива в стеклянной трубке;

— затянуть болт Зв;

— ввернуть в совпавшие отверстия в шлицевом фланце и шестерне привода топливного насоса болты 3а и 36, предварительно установив на них шайбы 6 и 7 (затягивать болты 3а, 3б и Зв моментом силы 17,6…24,5 Нм);

— проверить момент начала подачи топлива;

— установить на место трубопровод высокого давления и завернуть фиксатор резьбовым концом в отверстие заднего листа;

— установить на место крышку люка.

Во избежание нарушения момента начала подачи топлива топливным насосом при снятии его с дизеля болты 3а, 3б и Зв не следует отворачивать или ослаблять их затяжку.

Угол начала подачи топлива на дизеле необходимо проверять при замене или после ремонта топливного насоса.

Топливоподкачивающий насос (рис. 22) предназначен для преодоления гидравлического сопротивления фильтров и обеспечения равномерной подачи топлива к основному насосу под избыточным давлением.

Рис. 22. Подкачивающий насос:

1— насос ручной подкачки; 2 — пружина впускного клапана; 3 — впускной клапан; 4 — толкатель; 5 — стержень толкателя; 6 — направляющая втулка; 7 — поршень; 8 — пружина толкателя; 9 — корпус; 10 — нагнетательный клапан; 11 — футорка.

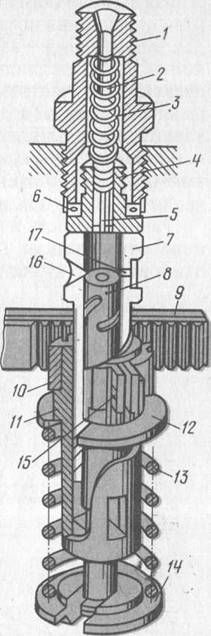

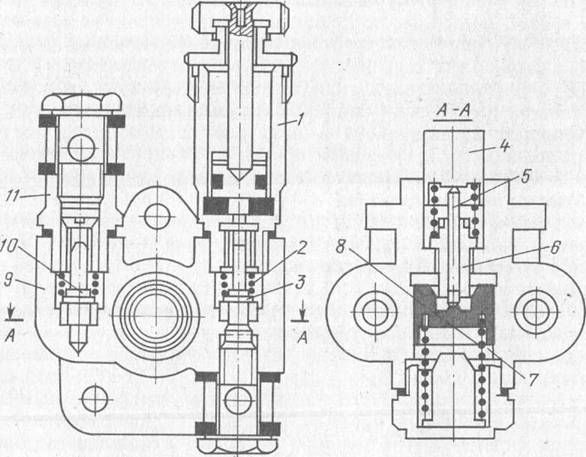

Рис. 23. Форсунка ФД-22М:

1 — распылитель; 2 — корпус; 3 — штанга; 4 — регулировочный винт; 5 — колпак; 6 — контргайка; 7—гайка пружины; 8 и 12 — прокладки; 9 —пружина; 10 — гайка распылителя; 11 — прокладка штуцера; 13 — седло; 14 — штуцер.

В корпусе насоса установлен поршень, который совершает возвратно-поступательное движение под действием толкателя и пружины, прижимающей толкатель к эксцентрику кулачкового вала топливного насоса. Стержень толкателя перемещается во втулке, ввернутой в корпус насоса, и представляет вместе с ней прецизионную пару — рабочий орган подкачивающего насоса. Принцип работы и конструкция подкачивающего насоса не отличаются от ранее известных и достаточно полно описаны в книге по тракторам МТЗ-80 и МТЗ-82.

Форсунка ФД-22М (рис. 23) — штифтовая с пятидырчатым распылителем. К корпусу форсунки гайкой прикреплен распылитель. Игла распылителя прижата к коническому седлу пружиной через штангу. Верхним торцом пружина упирается в тарелку регулировочного винта, ввернутого в гайку пружины и законтренного гайкой 6.

По каналу в корпусе форсунки через штуцер и трем каналам в корпусе распылителя топливо подается в выточку в его нижней части. При достижении давления топлива 17,15 МПа (175 кгс/см2), игла, преодолевая усилие пружины, приподнимается и открывает доступ топлива к отверстиям распылителя.

Обслуживание форсунок заключается в периодической проверке качества распыла и давления впрыскивания топлива.

Через каждый 1000 моточасов (при ТО-3) форсунки проверяют на стенде. Форсунка считается исправной, если она подает топливо в виде тумана из всех отверстий распылителя без отдельно образующихся капель, сплошных струй и сгущений. Начало и конец впрыскивания должны быть четкими, появление капель на носке распылителя не допускается. Давление начала подъема иглы распылителя — 16,2…18,1 МПа (165…185 кгс/см2).

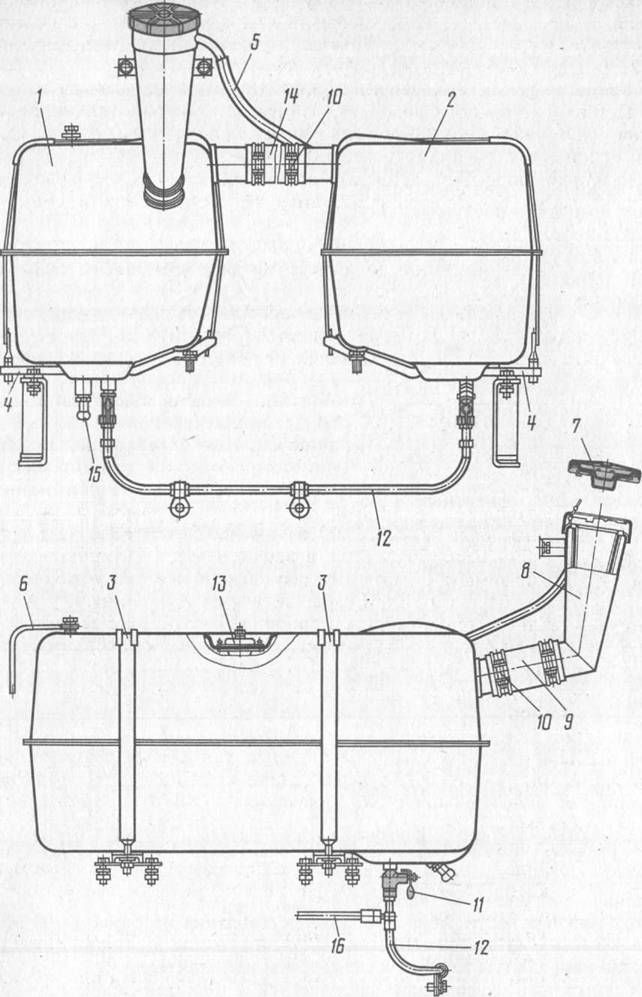

Рис. 24. Топливные баки:

1 — левый бак; 2 — правый бак; 3 — стяжная лента; 4 — кронштейн топливного бака; 5 — дренажная трубка; 6 — топливоотводящая трубка от форсунок; 7 — крышка заливной горловины; 8— заливная горловина; 9 — соединительный рукав заливной горловины; 10 — стяжной хомут. II — заборный кран; 12 — соединительный трубопровод; 13 – датчик топливомера; 14 — соединительный рукав топливных баков; 15 — сливной кран; 16 — расходный топливопровод.

Качество распыла проверяют при частоте 60…80 впрысков в минуту.

При необходимости форсунку разбирают, а распылитель очищают от нагара и промывают. Отверстия распылителя прочищают специальной иглой (струной диаметром до 0,28 мм).

Разборку форсунки начинают со снятия колпака, ослабляют затяжку гайки, отворачивают гайку распылителя и снимают распылитель.

Давление начала” подъема иглы распылителя регулируют винтом, изменяя затяжку пружины до получения давления начала впрыскивания 18,1+0-49 МПа (185+5‘° кгс/см2).

Если в результате выполненных работ качество распыла топлива не улучшится, то необходимо заменить распылитель. Запрещается применять распылители других марок, не предназначенные для данного дизеля.

На дизеле форсунку крепят болтами, затягивая их равномерно моментом силы 19,6…24,5 Н • м (2,0…2,5 кгс • м).

Топливные баки (рис. 24) расположены по обе стороны корпуса заднего моста под кабиной. Они опираются на кронштейны, закрепленные с одной стороны болтами верхней крышки заднего моста, а с другой — кронштейнами задних опор кабины. На кронштейнах топливные баки закреплены стяжными лентами.

Между собой баки соединены в верхней части резиновым рукавом, затягиваемым стяжными хомутами на патрубках баков.

Заправляют баки топливом через заливную горловину, установленную на задней стенке кабины. Горловина соединена с левым баком через резиновый рукав, затягиваемый на патрубках баков стяжными хомутами. Полная заправка баков топливом достигается за счет установки на правом баке дренажной трубки 5, соединенной с заливной горловиной.

Топливо забирается через краны, трубопровод (одновременно или раздельно из каждого бака) и расходный трубопровод. Сливают топливо из баков через сливные краны. Для отвода топлива от форсунок предусмотрена сливная трубка, соединяемая с, левым баком.

Уровень топлива в баках контролируют с рабочего места тракториста с помощью дистанционного электромагнитного топливомера, датчик которого установлен на правом баке, а указатель —на верхней панели кабины.

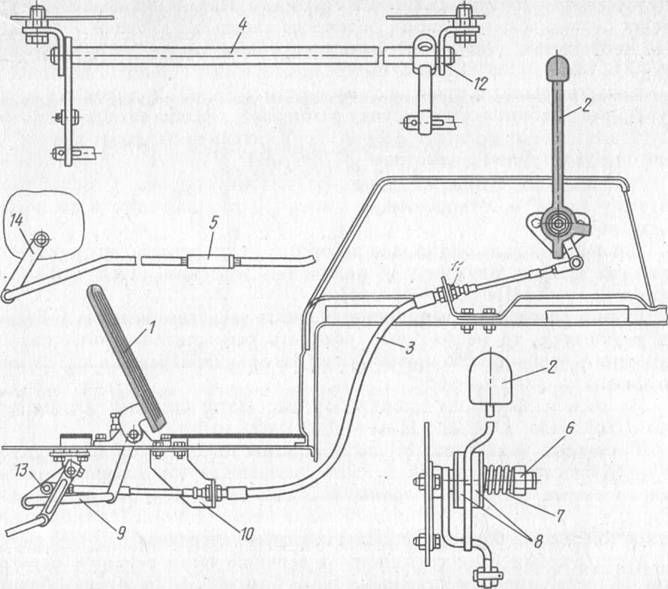

Привод управления подачей топлива. На тракторе установлены ручной и ножной приводы управления подачей топлива (рис. 25).

При ножном приводе управления подача зависит от степени нажатия на педаль, не имеющей фиксированных положений, и ее перемещения.

Привод ручного управления с фрикционной фиксацией рукоятки позволяет устанавливать желаемый режим подачи топлива, а также останавливать дизель.

Рис. 25. Привод механизма управления подачей топлива:

1 — педаль; 2 — рукоятка ручного управления; 3 — трос; 4 — поперечный валик; 5 — тяга с регулировочной муфтой; 6 —гайка; 7 — пружина; 8 — фрикционные диски; 9 — промежуточная тяга; 10 — кронштейн; И — задний кронштейн; 12 — кронштейны поперечного валика; 13 — регулировочные вилки троса; 14 — рычаг топливного насоса.

Для получения максимальной подачи топлива рукоятку перемещают вперед, для уменьшения — назад. Для остановки дизеля рукоятку устанавливают в крайнее заднее положение.

Затяжку пружины фрикционного узла рукоятки привода управления подачей топлива регулируют гайкой 6. С помощью регулируемых вилок и троса регулируют положения педали и рукоятки, а с помощью тяги — соответствие положений рычага топливного насоса, педали ножного управления и рукоятки ручного управления.

При заполнении системы топливом открывают краны топливных баков, отворачивают пробку для удаления воздуха на корпусе фильтра грубой очистки топлива. При появлении из отверстия топлива пробку устанавливают на место. Выворачивают пробку на корпусе топливного насоса для удаления воздуха и отворачивают на один оборот болт спуска воздуха на фильтре тонкой очистки топлива. С помощью специального насоса прокачивают систему, закрывая последовательно, по мере появления первых пузырьков воздуха, болт спуска воздуха на фильтре тонкой очистки топлива и пробку на корпусе топливного насоса.

После удаления воздуха из системы плотно заворачивают рукоятку прокачивающего насоса.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система питания двигателя дизеля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы