Строй-Техника.ру

Строительные машины и оборудование, справочник

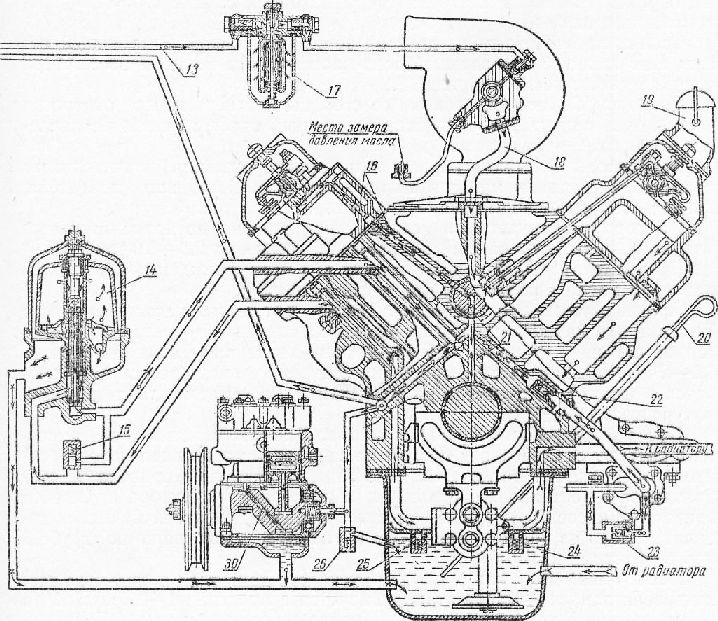

Система смазки двигателя комбинированная.

Под давлением смазываются коренные и шатунные подшипники, подшипники распределительного вала и механизма газораспределения, поршневой палец, втулка шестерни топливного насоса; агрегаты двигателя — турбокомпрессор и водяной насос.

Остальные узлы и детали кривошипно-шатунного механизма смазываются разбрызгиванием.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Масло в двигатель заливают через маслозаливную горловину, которая установлена на левом колпаке головки цилиндров. Через имеющиеся полости в головке цилиндров и блок-картере масло стекает в нижнюю крышку картера (поддон). Уровень масла замеряют маслоиз-мерителем (щупом).

Для предотвращения вспенивания масла в нижней крышке картера приварен маслоуспокоительный щиток. Слив масла производится через пробку, расположенную в нижней части крышки картера (поддоне).

Для очистки масла на двигателе установлена полнопоточная масляная центрифуга.

Циркуляция масла в системе смазки осуществляется следующим образом. Масляный насос через маслозаборник с сетчатым фильтром засасывает масло из нижней крышки картера одновременно в нагнетательную 3 и радиаторную 2 секции. Нагнетательная секция масляного насоса двигателя подает масло по каналам в блок-картере в масляный фильтр, а радиаторная секция нагнетает масло в радиатор. Охлажденное в радиаторе масло сливается в нижнюю крышку блок-картера.

Масло, поступившее в корпус полнопоточной центрифуги, разделяется на два потока. Часть масла поступает к форсункам. Струи масла, вытекающие из двух форсунок с большой скоростью, создают реактивный момент, который вращает ротор. Вытекающее из форсунок масло сливается в нижнюю крышку картера.

Остальное масло, заполнившее ротор, под действием центробежной силы очищается от загрязнений, которые оседают на стенках крышки ротора. Очищенное масло по сверлениям поступает в канал главной масляной магистрали, проходящей вдоль блок-картера.

Из главной магистрали по наклонным каналам в блоке масло поступает к коренным шейкам коленчатого вала и к опорным шейкам распределительного вала. От коренных шеек масло по сверлениям в коленчатом валу поступает к шатунным шейкам, а затем по сверлениям в шатунах — к поршневым пальцам.

От первой и четвертой опоры распределительного вала масло по сверлениям в блок-картере и головках цилиндров пульсирующим потоком подается во внутреннюю полость 10 осей коромысел, откуда поступает к регулировочным винтам и клапанам.

Масло Из зазоров в коренных и шатунных подшипниках коленчатого вала разбрызгивается и смывает гильзы цилиндров и поршни.

Масло, вытекающее из сверлений в оси коромысла, смазывает трущиеся поверхности коромысла, стержня клапана и направляющую втулку.

Из клапанного механизма масло стекает по каналам, в которых установлены штанги, в нижнюю крышку картера, по пути смазывая толкатели и кулачки распределительного вала.

Шестерни распределения смазываются разбрызгиванием.

Масло к турбокомпрессору подается из главной магистрали по маслопроводам и дополнительно очищается в фильтре сетчатого типа, расположенном с правой стороны блок-картера. Сливается масло по трубке.

К топливному насосу при циркуляционной смазке масло подается по маслопроводу от опоры шестерен привода топливного насоса. К водяному насосу масло поступает по маслопроводу 8 от масляного канала левой головки блока. На двигателях выпуска, начиная с 1973 года, смазка топливного насоса автономная.

Ряд узлов и агрегатов двигателя имеет самостоятельную смазку. Так, передний подшипник вала муфты сцепления смазывается консистентной смазкой через масленку, расположенную на маховике двигателя.

Независимую смазку имеют пусковой двигатель и редуктор пускового двигателя.

Натяжной ролик ремня вентилятора имеет подшипники с постоянной смазкой и в уходе не нуждается.

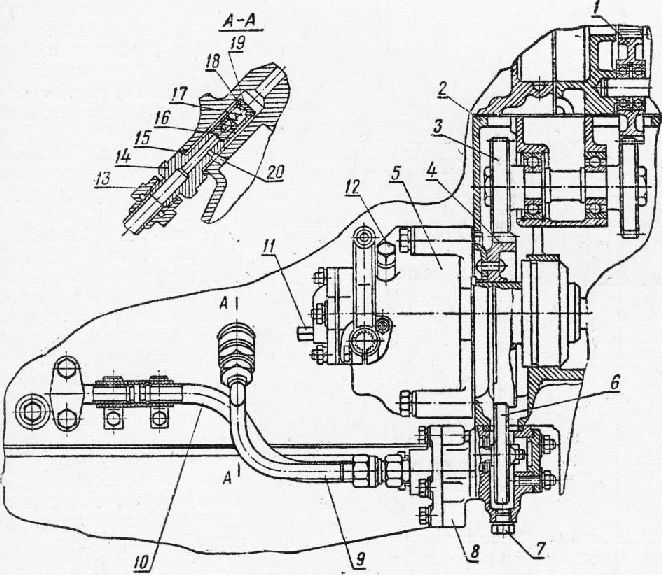

Ведущая и ведомая шестерни основной секции выполнены заодно с валиками, которые вращаются в бронзовых втулках, запрессованных в корпус масляного насоса и корпус радиаторной секции. Ведущая шестерня радиаторной секции на валике фиксируется шариком. Ведомая шестерня радиаторной секции свободно вращается на валике.

Секции насоса отделены друг от друга проставкой, имеющей общее всасывающее отверстие. Масло засасывается насосом из картера через сетчатый маслозаборник.

На корпусе основной секции со стороны нагнетающего отверстия расположен редукционный клапан, который отрегулирован на давление открытия 9—9,5 кгс/см2.

Редукционный клапан служит для предупреждения значительного повышения давления масла в системе при пуске холодного двигателя, когда масло имеет повышенную вязкость.

На корпусе радиаторной секции установлен предохранительный клапан, отрегулированный на давление открытия 2,5—3,0 кгс/см2.

Предохранительный клапан служит для предупреждения повышения давления масла в радиаторе при пуске двигателя.

Производительность основной секции масляного насоса не менее 70 л/мин при давлении масла на выходе из секции 7,5—8 кгс/см2, радиаторной секции— не менее 18,5 л/мин при давлении масла на выходе 1,5—2 кгс/см2, при частоте вращения ведущего валика насоса 1870 оборотов в минуту, разрежении на всасывании 100±10 мм рт. ст. и температуре масла 80±5°С.

Насос предпусковой прокачки масла. Для обеспечения подачи масла в систему смазки перед пуском на двигателе установлен насос предпусковой прокачки масла. Так как шестерня привода насоса находится в постоянном зацеплении с шестерней редуктора пускового двигателя, насос сразу после запуска пускового двигателя начинает подавать масло из поддона двигателя в главную магистраль по трубе 9 через обратный клапан.

После одной-двух минут работы пускового двигателя в системе смазки дизеля давление масла стабилизируется в пределах 1—1,5 кгс/см2, в результате чего исключается сухое трение в подшипниках в момент пуска дизеля.

После пуска дизеля с повышением давления в системе смазки обратный клапан перекрывает поступление масла из системы смазки двигателя в насос предпусковой прокачки. Обратный клапан отрегулирован на давление открытия 0,4—0,5 кгс/см2 и проверяется на герметичность. Для удаления воздуха из клапана имеются отверстия. 20блок-картере 2/3 в корпусе клапана.

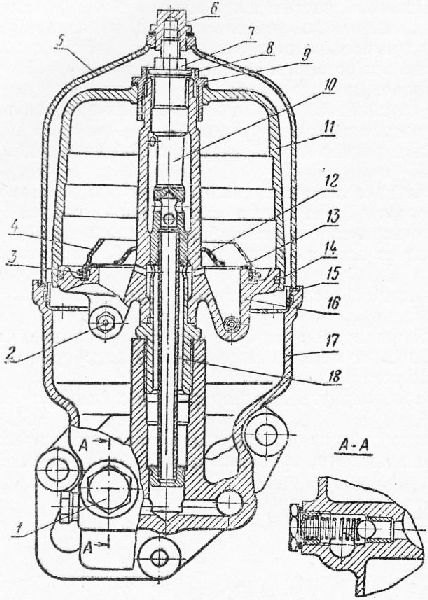

Масляная центрифуга. Основной частью центрифуги является ротор, вращающийся на оси. Ось установлена на резьбе в корпусе центрифуги и имеет три шлифованные шейки, из которых две являются опорами вращающегося ротора, а третья служит для разделения полостей очищенного и неочищенного масла.

Внутри оси выполнено ступенчатое сверление для подвода масла внутрь ротора и установки маслоотводящей трубки.

Подъем ротора ограничивается шайбой, закрепленной на оси гайкой.

Сверху ротор закрыт стальным штампованным колпаком, который плотно прижимается к корпусу центрифуги специальной гайкой 6. Уплотнение стыка колпака с корпусом обеспечивается прокладкой .

Ротор центрифуги состоит из остова и крышки, отлитых из алюминиевого сплава.

Герметичность между крышкой ротора и остовом достигается установкой резинового кольца.

Чтобы не нарушалась балансировка ротора при его разборке, на остове и крышке ротора нанесены метки в виде рисок. При сборке ротора надо следить, чтобы эти риски совпадали.

В бобышках остова ротора ввернуты две форсунки с калиброванными соплами.

В нижней части остова двумя винтами закреплен маслоотражатель с защитной сеткой и насадком, препятствующий смыву отложений со стенок крышки ротора струей входящего масла.

В корпусе центрифуги размещен перепускной клапан. При запуске холодного двигателя перепускной клапан направляет поток масла в главную масляную магистраль, минуя масляный фильтр. Перепускной клапан срабатывает при разности давлений 6—7,5 кгс/см2.

На боковой поверхности блок-картера на специальной площадке установлен сливной клапан. Сливной клапан поддерживает в главной магистрали прогретого двигателя давление 3— 4 кгс/см2, пропуская избыток масла в поддон.

Масло, нагнетаемое масляным насосом по маслопроводам и сверлениям в корпусе центрифуги, поступает внутрь ротора, где разделяется на два потока: один идет на гидравлический реактивный привод, а второй направляется внутрь ротора для очистки.

Масло, поступившее внутрь ротора, под действием центробежной силы очищается от загрязнений, которые оседают на стенках крышки ротора, и по сверлениям в верхней части остова и маслоотводяшей трубке направляется в главную магистраль двигателя.

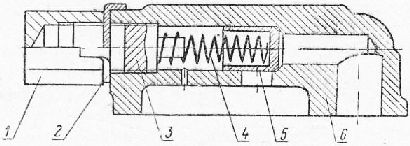

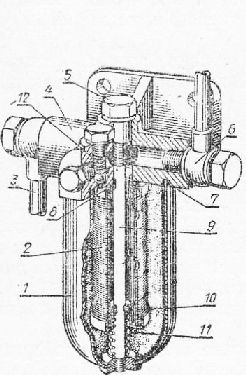

Маслофильтр турбокомпрессора. Для дополнительной очистки масла, поступающего для смазки подшипника ротора турбокомпрессора, применен масляный фильтр сетчатого типа. Маслофильтр состоит из корпуса, колпака, фильтрующего элемента.

Корпус масляного фильтра крепится к блок-картеру двигателя с правой стороны.

В корпусе фильтра расположен шариковый перепускной клапан. Фильтрующий элемент с двух сторон уплотняется резиновыми кольцами и поджимается пружиной.

Масло по трубке поступает в полость под колпаком. Проходя через фильтрующий элемент, очищается и по каналу в корпусе и маслопроводу 6 поступает к подшипнику турбокомпрессора.

В случае сильного загрязнения элемента масло через перепускной клапан поступает к турбокомпрессору, минуя фильтрующий элемент.

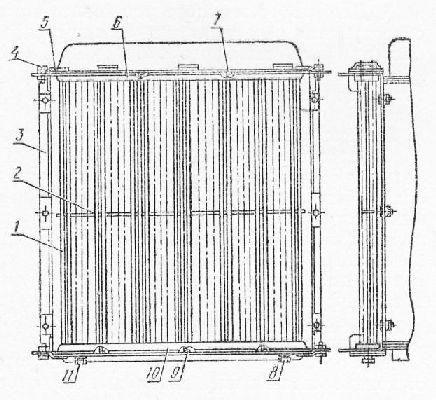

Масляный радиатор. В системе смазки двигателя применен унифицированный масляный радиатор. Он крепится 4-мя болтами к вертикальным стойкам при помощи кронштейнов, приваренных к верхнему и нижнему маслосборникам. Масляный радиатор состоит из верхнего и нижнего стальных маслосборников, имеющих корытообразное сечение, и стальных плоскоовальных трубок, размещенных в два ряда и вваренных своими концами в маслосборники. Общая поверхность охлаждения радиатора 2,4 м2.

Для повышения жесткости радиатора в средней его части к охлаждающим трубкам приварена диафрагма.

Внутри маслосборников вварены перегородки: две — в верхнем и три — в нижнем, образуя шестизаходную схему потока масла, что способствует длительному прохождению масла через радиатор и улучшает его охлаждение. В нижний маслосборник вварены маслопроводя-щий 11 и маслоотводящий 8 штуцера.

Уход за системой смазки. Для картерной смазки следует применять сорта масел, рекомендованные заводом: летом — моторное М10Г ТУ 38.1.211—68; зимой —моторное М8Г ТУ 38.1.01.46—70. Срок смены масла в картере — через 240 ч работы двигателя.

При отсутствии указанных марок масел допускается временно применять заменители: летом — М10В ТУ 38.1.210—68; зимой — Дс8(М-8В) ГОСТ 8581—63 или ТУ 38.1.01.47—70. Срок смены масел-заменителей — через 120 ч работы двигателя.

Для смазки подшипников муфты сцепления следует применять консистентную смазку № 158 ТУ 38-1-01-380—72.

Уровень смазки в картере следует проверять не раньше, чем через пять минут после остановки двигателя. Уровень смазки должен располагаться по верхнюю метку маслоизмерителя.

При уровне масла ниже нижней метки работа двигателя запрещается. Давление масла в системе прогретого двигателя — не менее 2 кгс/см2.

При минимальном числе оборотов холостого хода оно должно быть не менее 1,2 кгс/см2.

Если давление масла ниже указанного, проверяют уровень масла в картере, исправность манометра путем установки контрольного, промывают фильтр турбокомпрессора, регулируют сливной клапан.

Если при этом не обнаружится отклонений, снимают поддон и проверяют состояние маслозаборника, масляного насоса, маслопровода от насоса к блок-картеру. В последнем случае проверяют состояние шатунных и коренных подшипников.

При отсутствии давления в системе смазки после запуска пускового двигателя следует вывернуть и промыть обратный клапан системы предпусковой прокачки масла.

При втором техническом обслуживании №3 необходимо снять поддон, очистить от грязи и промыть дизельным топливом сетку маслопри-емника и поддон. Проверить и при необходимости подтянуть крепление маслонасоса, маслозаборника, маслопроводов, редукционного и предохранительного клапанов.

Уход за центрифугой. Очистка ротора от отложений производится при техническом обслуживании №2, а при использовании масла-заменителя— через 120 ч работы.

Разборку полнопоточной центрифуги следует проводить в такой последовательности:

1. Отвинтить гайку крепления колпака и снять колпак.

2. Отвинтить гайку, снять с оси упорную шайбу, а затем ротор.

3. Для разборки ротора установить его в тиски так, чтобы бобышки с форсунками расположились между губками тисков, и, не зажимая губок, отвинтить гайку ротора.

4. Снять крышку, очистить остов и внутреннюю полость крышки ротора от отложений, после чего корпус и крышку промыть в чистом дизельном топливе.

5. Проверить, не засорены ли сопла форсунок.

Собирают ротор в обратном порядке. При сборке следует удостовериться в отсутствии повреждений уплотнительного кольца, после чего смазать его солидолом. В случае повреждения кольца заменить его новым. Ротор отбалансирован. Чтобы не нарушить балансировку, устанавливая крышку ротора, метки (риски) на крышке и остове ротора обязательно совместить. Гайку ротора затягивать с небольшим усилием. Тщательно очистить шейки оси 10 и подшипники ротора. Установить ротор на ось, поставить шайбу и прижать ее гайкой.

Проверить вращение ротора от руки. Он должен вращаться легко, без рывков и заеданий.

Для обеспечения герметичности при установке колпака 5 проверить состояние уплотняющей прокладки 15, повреждение которой может привести к перекосу колпака и оси ротора.

После сборки проверить работу центрифуги по времени вращения (выбега) ротора. После остановки прогретого двигателя ротор должен вращаться не менее 40 с.

Если время выбега ротора меньше указанного, то в этом случае необходимо разобрать центрифугу и проверить:

а) состояние шеек оси и подшипников ротора (забоины и натиры тщательно зачистить);

б) не засорены ли сопла форсунок (при необходимости вывернуть их, промыть и продуть).

При переходе к зимней эксплуатации разобрать, промыть и отрегулировать сливной клапан.

Регулируют клапан следующим образом. Отогнув шайбу, отворачивают колпачковую гайку и снимают шайбу. С помощью отвертки поворачивают регулировочный винт, изменяя затяжку пружины. Клапан должен открываться при давлении 3—3,5 кгс/см2 в масляной магистрали двигателя.

Уход за маслофильтром турбокомпрессора. Промывка фильтрующего элемента производится при техническом обслуживании №2 в следующем порядке.

1. Очистить фильтр от пыли.

2. Отвернуть гайку и снять колпак вместе с фильтрующим элементом.

3. Снять фильтрующий элемент со стержня и промыть его и остальные детали в дизельном топливе или керосине.

4. При сборке аккуратно уложить уплотнительные кольца и проверить состояние прокладки. После пуска двигателя убедиться в отсутствии течи из-под колпака.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система смазки двигателя СМД-62"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы