Строй-Техника.ру

Строительные машины и оборудование, справочник

Износы деталей шатунно-кривошипной группы. В результате износа деталей шатунно-кривошипной группы при работе двигателей падает давление масла в масляной магистрали и возникают шумы и стуки в подшипниках, которые могут привести к поломке деталей. Причиной утраты работоспособности шатунно-кривошипной группы чаще всего бывает увеличение зазора в соединении шейки коленчатого вала — вкладыши сверх допустимого предела. Часто такими причинами являются поломки коленчатого вала, деформация шатунов, обрыв шатунных болтов.

Из-за переменного характера нагрузок, особенностей работы и условий смазки износ деталей шатунно-кривошипной группы неравномерен. Интенсивность износа во многом зависит от условий и режима эксплуатации. Конструктивные особенности двигателей обусловливают характер износа деталей.

Износ тонкостенных вкладышей шатунных и коренных подшипников при поступлении двигателей в капитальный ремонт достигает своей предельной величины, поэтому вкладыши, не подвергая дефектации, выбраковывают. Долговечность сопряжения шейки коленчатого вала — подшипник определяется износостойкостью вала, так как в эксплуатации износившиеся вкладыши заменяют новыми. Однако замена вкладышей часто проводится без учета фактического и предельно допустимого износов. По этой причине нередко износ деталей шатун-но-кривошипной группы приобретает аварийный характер: полное выплавление антифрикционного слоя и проворачивание вкладышей, обрыв и деформация шатунов, грубые патологические повреждения шеек коленчатых валов и др. Такие дефекты являются следствием эксплуатации двигателей с предельным износом, когда при работе двигателя начинают прослушиваться недопустимые шумы и стуки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Величина предельного износа деталей шатунно-кривошипной группы колеблется в значительном диапазоне для различных моделей двигателей. Определение фактического зазора в подшипниках коленчатого вала без разборки двигателя составляет значительную трудность, поэтому замену вкладышей в эксплуатации производят обычно после падения давления до минимальной величины и появления стуков в подшипниках. К этому времени шейки вала приобретают недопустимую овальность и требуют перешлифовки.

При внешнем осмотре вкладышей необходимо иметь в виду, что они могут иметь следующие виды износа и повреждений: потемнение рабочей поверхности вкладышей в результате окислительного изнашивания; пластическое деформирование антифрикционного слоя; кольцевые риски и царапины из-за микрорезания поверхности вкладыша неровностями на шейке вала и абразивными частицами, попадающими в масло; оплавление рабочей поверхности вкладыша вследствие развития процессов заедания; выкрашивание антифрикционного слоя вследствие усталостного изнашивания; внедрение в рабочую поверхность продуктов износа и абразивных частиц. Пока еще нет научно обоснованных критериев оценки степени износа и годности вкладышей, поэтому в эксплуатации такую оценку делают субъективно с помощью стетоскопа — по шумам и стукам.

Коленчатые валы двигателей внутреннего сгорания работают в условиях воздействия периодических нагрузок от сил давления газов и от сил инерции возвратно-поступательно движущихся и вращающихся масс, вызывающих появление скручивающих и изгибающих напряжений. Кроме того, на валу возникают дополнительные напряжения, вызываемые крутильными колебаниями и колебаниями изгиба.

Вследствие таких условий работы в коленчатых валах возникают следующие дефекты: износ шатунных и коренных шеек, трещины на шейках и щеках, прогиб вала и нарушение соосности коренных шеек, износ шейки под сальник, износ шейки под распределительную шестерню, износ отверстит! под болты во фланце, износ отверстий под шарикоподшипник, биение фланца крепления маховика по торцу и наружному диаметру, износ шпоночной канавки и др.

Характерными повреждениями шеек коленчатых валов являются задиры, кольцевые риски, усталостные трещины, износ на конус, овальность: 40% коленчатых валов двигателей ЗИЛ-130, поступающих в капитальный ремонт, имеют задиры шатунных и коренных шеек.

В процессе эксплуатации коленчатые валы приобретают и другие дефекты: прогибы, износ гнезда под подшипник первичного вала, износ шейки под распредшестерню, износ резьбы под храповик, износ отверстий и фланца крепления маховика.

Большое влияние на работоспособность двигателей оказывает техническое состояние шатунов. Шатуны в процессе работы двигателя приобретают следующие из-носы и повреждения: износ отверстия в нижней головке, износ отверстия в верхней головке, изгибы и скручивание.

Износ отверстия во втулке верхней головки шатуна при капитальном ремонте не измеряется — все втулки выпрессовываются и заменяются новыми. Износ отверстия под втулку в верхней головке неравномерен, имеет форму эллипса, большая ось которого совпадает с осью шатуна. Характер износа обусловлен особенностью на-гружения шатуна. Под действием нагрузки верхняя головка деформируется и растягивается.

Износ отверстия в нижней головке шатуна — часто встречающийся дефект. У двигателей ЗИЛ-130 при первом поступлении в капитальный ремонт 45% шатунов имеет увеличенный на 0,02…0,09 мм размер отверстия, у 10% деталей этот размер уменьшен по сравнению с номинальным.

Основной причиной износа отверстия в нижней головке шатунов является нарушение посадки вкладышей, которое иногда приводит даже к проворачиванию вкладышей.

Изгибы и скручивание шатунов являются следствием старения металла, деформаций из-за температурных воздействий, упругих прогибов коленчатого вала, неравномерного износа шатунных подшипников и деталей ци-линдропоршневой группы, коробления блока цилиндров, передаваемых нагрузок и других факторов.

Деформация шатуна оказывает сильное влияние на износ шатунных подшипников и деталей цилиндропоршневой группы, поэтому все шатуны должны подвергаться при дефектации проверке на наличие изгиба и скрученности.

Технические условия на капитальный ремонт двигателей предъявляют жесткие требования к ремонту деталей шатунно-кривошипной группы. Так, например, для двигателей СМД-14 нижняя головка шатуна должна обрабатываться до диаметра 84 + 0,021 мм, вкладыши шатунных и коренных подшипников должны изготавливаться с точностью 0,041 мм, а шейки коленчатого вала — с точностью 0,015 мм. Шероховатость поверхностей этих деталей должна соответствовать: нижней головки шатуна 0,63…0,32, вкладышей — 0,63…0,32, шеек коленчатых валов — 0,32…0,16. Овальность и конусность коренных и шатунных шеек не должны превышать 0,015 мм, а кор1 сетность — 0,0 1 мм. Биение второй, третьей и четвертой коренных шеек относительно первой и пятой не должно быть более 0,03 мм. Радиус кривошипа должен составить 70…0,08 мм.

Для двигателей 3M3-53 нижняя головка шатуна должна иметь диаметр 63,5+0,012 мм; шатунные вкладыши изготавливаются с точностью 0,006 мм, а коренные — 0,007 мм; шатунные шейки коленвала обрабатываются с точностью до 0,013 мм, а коренные —до 0,020 мм. Шероховатость поверхностей должна соответствовать: нижней головки шатуна — Ra 0,63…0,32, вкладышей — Ra 0,16… 0,08, шеек коленвала — Ra 0,32…0,16. Овальность и конусность шеек коленчатого вала не должны превышать 0,01 мм. Биение средних коренных шеек относительно крайних не должно превышать 0,02 мм.

Отклонения деталей шатунно-кривошипной группы от технических условий на капитальный ремонт чаще всего заключаются в несоблюдении начального зазора в подшипниках, в превышении допустимой шероховатости сопрягаемых поверхностей, искажении геометрических форм деталей сверх допустимых пределов.

Большое влияние на долговечность вкладышей и шеек коленчатых валов оказывает правильный выбор начальных зазоров. Уменьшение начального зазора в сопряжении вызывает резкое повышение температуры подшипника, выплавление вкладышей и задир шеек коленчатого вала. Наибольшая температура вкладышей коренных подшипников коленчатого вала у двигателя ГАЗ достигает при полной нагрузке 140 °С,

С уменьшением толщины масляного слоя на 0,01 мм, по данным НИИАТ, температура подшипника повышается на 30 °С. Учитывая, что применяющиеся подшипниковые сплавы имеют сравнительно низкую теплостойкость, становится понятной недопустимость уменьшения начальных зазоров.

Увеличение начального зазора в подшипниках компенсирует искажения геометрической формы (макрогеометрии) деталей, однако оно нецелесообразно в связи с тем, что в этом случае удлиняется период приработки, в результате чего зазор в сопряжении становится еще больше. При начальных зазорах в шатунных подшипниках для двигателей ГАЗ, больших 0,1 мм, резко возрастает шумность работы двигателя из-за стука подшипников. Возникшие дополнительные ударные нагрузки в ко-йечном итоге приводят к разрушению трущихся поверхностей, к снижению долговечности работы двигателя.

Расчетные методы выбора исходных зазоров, базирующихся на гидродинамической теории смазки, требуют для каждой модели двигателя экспериментального уточнения полученных результатов.

Исследованиями, проведенными на Горьковском автомобильном заводе, установлено, что для двигателей ГАЗ и ЗМЗ оптимальными являются начальные зазоры, равные 0,030…0,070 мм для шатунных и 0,030…0,080 мм для коренных подшипников. За счет селективной сборки необходимо обеспечивать начальные зазоры, близкие к минимальным значениям.

Резкое увеличение износа шатунных и коренных подшипников наблюдается при повышенных макроискажениях. Специальными исследованиями двигателей ГАЗ и ЗМЗ установлена целесообразность сократить допуск на конусность, овальность и корсетность с 0,01 до 0,006 мм. Это позволяет продлить срок службы вкладышей в 1,5… 2 раза. Было установлено, что совершенно недопустима исходная бочкообразность шеек, так как она вызывает образование задиров вкладышей уже в процессе приработки.

Большое влияние на работоспособность шеек колен-вала и подшипников оказывают деформации шатунов. В связи с этим технические условия на капитальный ремонт ограничивают искажения геометрической формы шатунов.

Непараллельность осей отверстий верхней и нижней головок шатунов должна быть не более 0,04 мм на длине 100 мм для двигателей ГАЗ и СМД и 0,03 мм на длине 100 мм для двигателей 3M3-53. Скрученность шатунов не должна превышать 0,04 мм на длине 100 мм для двигателей ЗМЗ и ГАЗ и 0,06 мм для двигателей СМД.

Рассмотрим некоторые особенности ремонта деталей шатунно-кривошипной группы, имеющих решающее влияние на работоспособность двигателей.

Шатун. Размеры и геометрическая форма деталей поступающих в капитальный ремонт двигателей имеют значительные отклонения от заданных техническими условиями. В процессе проведенного нами микрометража деталей двигателей ГАЗ было установлено, что изгиб шатунов чаще всего составляет 0,23 мм на 100 мм длины. Наблюдались случаи, когда шатуны имели изгиб более 1,2 мм. Поступление шатунов с таким большим изгибом, очевидно, можно объяснить лишь тем, что в капитальный ремонт сдаются подсобранные двигатели.

Скрученность шатунов свыше допустимого значения по ТУ наблюдается более чем у 60 % деталей. Из обследованных шатунов, поступающих после разборки на де-фектацию, 40 % имеет скрученность более 0,15 мм на длине 100 мм. Были обнаружены шатуны, имевшие скрученность до 0,5 мм. Изгиб и скрученность являются следствием нескольких причин, основной из которых является деформация в период эксплуатации, возникающая вследствие прогиба и закручивания коленчатого вала.

Нельзя закреплять шатун при сборке с крышкой за верхнюю головку, так как крутящий момент затяжки шатунных гаек вызывает скрученность до 1,0… 1,2 мм на 100 мм длины.

Непараллельность осей отверстий верхней и нижней головок шатуна вызывает нарушение условий жидкостного трения, вследствие чего возникает неравномерный износ сопряжений поршень-—поршневой палец—верхняя головка шатуна.

С целью более точного выявления размеров и герметичности шатунов рекомендуется:

1. Перед ремонтом нижней и верхней головок шатуна контролировать его деформацию и при необходимости править.

2. Независимо от проверки шатунов на изгиб и скрученность при дефекуации контролировать деформации шатунов после их ремонта.

3. После сборки шатунов с поршнем производить контроль перпендикулярности оси поршня к оси отверстия в нижней головке.

4. После установки шатунов с поршнями в цилиндры и сборки с коленчатым валом проводить выборочный контроль зазоров между цилиндрами и поршнями. Проверка указанного зазора проводится в плоскости поршневого пальца. Последние две контрольные операции рекомендуются в связи с тем, что при сборке может возникнуть перекос сопряженных деталей.

Установлено, что устраненная деформация шатуна в процессе работы в значительной степени может восстановиться, превысив в отдельных случаях в 1,5…2 раза допустимые техническими условиями значения. Причиной вторичной деформации являются неоднородные остаточные напряжения по сечению шатуна, для снижения которых шатуны после правки следует подвергнуть отпуску при температуре 400 °С в течение одного часа.

В процессе дефектации установлено, что 45 % шатунов имеет увеличенный диаметр нижней головки и до 5%—уменьшенный. Увеличение диаметра нижней головки шатунов является следствием естественного износа. Причиной уменьшения диаметра нижней головки является спиливание плоскости разъема крышки в период эксплуатации.

Ремонт нижней головки шатунов до самого последнего времени производился растачиванием за счет укорачивания его длины. Применение такого метода ремонта привело к тому, что более 90 % шатунов поступающих в ремонт двигателей ГАЗ имеет длину менее допустимой по ТУ. Иногда для ремонта нижней головки шатунов применяют токарные и расточные станки с недостаточно жесткой системой СПИД (станок—приспособление— инструмент — деталь). Шатуны после растачивания на таких станках не соответствуют требованиям ТУ по всем параметрам: отклонение по диаметру составляет не менее 0,05 мм, шероховатость поверхности — не менее Ra 2,5; эллипсность и конусность — не менее 0,03… 0,04 мм.

Для растачивания отверстий в нижних головках шатунов более пригодны алмазно-расточные станки Майкопского станкостроительного завода модели 278, применяющиеся для ремонта цилиндров двигателей. Микрометражом установлено, что на этих станках можно стабильно растачивать шатуны двигателей СМД с точностью до 0,02 мм, что соответствует техническим условиям, однако требуемая шероховатость поверхности не обеспечивается.

Установлено, что одна из причин повышенной эллипс-ности при растачивании нижней головки шатунов кроется в снятии разных припусков с плоскостей разъема шатуна и крышки. Нужно стремиться к снятию одинаковых припусков с плоскостей разъема еще и потому, что это облегчает центрирование шатуна при установке его для растачивания.

Применение для конечной обработки отверстия в нижней головке шатунов хонингования брусками из синтетических алмазов значительно повышает качество ремонта этой детали. Помимо того, оно еще позволяет исправить в определенных размерах и геометрическую форму отверстия. Эту особенность необходимо использовать при разработке технологического процесса ремонта шатунов. Шатуны с уменьшенным отверстием в нижней головке до 0,04 мм (со спиленными крышками) поддаются исправлению хонингованием без предварительного растачивания. Способность алмазного хонингования исправлять геометрическую форму отверстия позволяет по-новому организовать ремонт шатунов с изношенной постелью под вкладыши до 0,05 мм. Такие шатуны после шлифования плоскости разъема крышки подаются на хонингование также без предварительного растачивания. При шлифовании плоскости разъема крышки снимается минимальный припуск — не более 0,1 мм с таким расчетом, чтобы припуск на хонингование после соединения шатуна с крышкой был не более 0,05 мм.

Большим недостатком ремонта нижней головки шатунов растачиванием является изменение его длины. Авторы исследовали влияние изменения длины шатуна на степень сжатия двигателя ГАЗ.

Результаты измерений отремонтированных шатунов показали, что при каждом очередном ремонте длина шатуна уменьшается от 0,2 до 0,5 мм. 93 % шатунов имело длину менее допустимой по техническим условиям. Длина шатунов колебалась от 202,0 до 200,0 мм. Установлено, что степень сжатия двигателей, собранных с обследованными шатунами, может колебаться от 6,2 при номинальной длине шатуна 202 мм до 5,75 при длине шатуна 200 мм. Такое колебание степени сжатия является недопустимым, тем более что оно может наблюдаться у разных цилиндров одного и того же двигателя.

Поэтому при ремонте шатунов должен быть налажен строгий контроль их длины. Особенно внимательно нужно относиться к ремонту Шатунов дизельных двигателей. Погрешности в длине шатунов у дизельных двигателей значительно в большей степени влияют на степень сжатия, чем у карбюраторных. Некоторые ремонтные заводы производят растяжку укороченных шатунов до номинальной длины с нагрева тела шатуна токами высокой частоты. Однако это не решает проблему ремонта. Дело в том, что укороченные шатуны имеют значительно меньшую массу. Изменение массы деталей шатунно-кривошипной группы приводит к нарушению уравновешенности двигателя, к увеличению сил инерции, а следовательно, к увеличению износа. Кроме того, у таких шатунов расстояние между опорными площадками под гайку и головку шатунного болта уменьшено из-за снятия металла с плоскостей разъема, в результате чего нарушаются условия шплинтовки. Компенсирующие шайбы, установленные под гайки шатунных болтов, снижают качество ремонта.

Наиболее приемлемы способы восстановления шатунов с изношенным отверстием в нижней головке, основанные не на изменении их длины, а на наращивании металлопокрытий. К ним в первую очередь нужно отнести восстановление железнением.

Одной из причин преждевременного выхода двигателей из эксплуатации является недостаточная износостойкость сопряжения отверстие верхней головки шатуна — поршневой палец.

Для повышения износостойкости этого сопряжения можно рекомендовать следующую технологию. Износ отверстия в верхней головке шатуна более 0,2 мм должен устраняться растачиванием до ремонтного размера. При большом износе шатуны двигателей СМД могут быть восстановлены железнением с последующей обработкой до минимального размера. При износе отверстия до 0,1 мм в верхнюю головку шатуна запрессовывается втулка увеличенного ремонтного размера. После запрессовки втулки должны уплотняться. Целесообразно операции запрессовки и уплотнения втулок совмещать: при прямом ходе ползуна пресса производить запрессовку, при обратном — уплотнение.

После зенковки отверстие следует расточить, оставив припуск под последующую окончательную ротационную обработку. Исследованиями, проведенными в ГОСНИТИ, установлено, что ротационная обработка втулок верхней головки шатунов позволяет уменьшить шероховатость поверхности по сравнению с растачиванием и за счет повышения микротвердости рабочей поверхности увеличить износостойкость сопряжения втулка — поршневой палец на 25…30 %.

Коленчатый вал. Технические условия, как уже указано, устанавливают жесткие требования к ремонту коленчатых валов. Между тем некоторые параметры коленчатых валов, как, например, угол закручивания шеек, радиус кривошипа, изменение массы, в ТУ не оговорены и влияние их на работу двигателя не изучено. При микрометраже поступающих в ремонт и отремонтированных коленчатых валов обнаружены значительные изменения указанных параметров.

Рис. 1. Схема влияния радиусов кривошипов на непараллельность шеек коленчатого вала.

Причиной изменения радиусов кривошипа являются погрешности установки коленчатых валов при шлифовании шатунных шеек. По принятой на ремонтных заводах технологии коленчатые валы с целью уменьшения снимаемых припусков при шлифовании выверяются индикатором по каждой шатунной шейке. При этом часто нарушается установка центросместителей.

Погрешности установки деталей при шлифовании шатунных шеек вызывают такой дефект коленчатых валов, как непараллельность шатунных шеек оси коренных шеек. На рис. 3.1 показана схема влияния перекоса коленчатого вала при шлифовании на непараллельность шеек. Из схемы видно, что чем больше перекос, измеряемый как разность радиусов кривошипов, лежащих в одной плоскости, тем больше непараллельность шеек. Непараллельность шеек по техническим условиям допускается не более 0,01 мм по длине шейки.

Установлено, что непараллельность оси шатунных шеек оси коренных шеек за счет погрешности установки достигает 0,04 мм, что превышает среднее значение зазора в шатунном подшипнике.

Непараллельность шеек имеет чрезвычайно большое влияние на работу шатунно-кривошипной и поршневой группы. При несоблюдении этого требования возникают перекосы в сопряжениях, односторонние износы шеек коленвала, вкладышей и поршневой группы.

Техническими условиями на дефектацию деталей не предусматривается контролировать угол закручивания шеек коленчатого вала. Но, как известно, угол закручивания шатунных шеек приводит к нарушению фаз газораспределения. По ТУ завода-изготовителя шатунные шейки коленчатого вала двигателя ГАЗ должны быть расположены под углом 120°±10 мин. Фактическое среднее отклонение углового расположения шатунных шеек у ненаплавленных валов превышает допуск в 4 раза и составляет ±40 мин.

Для наплавленных валов среднее отклонение после обработки составило ±1,5°, максимальное значение ±3°, что превышает допуск в 8…12 раз.

Основной причиной углового отклонения расположения шатунных шеек у восстановленных деталей являются погрешности установки коленчатого вала при шлифовании. На угловое смещение шеек коленвала оказывает влияние и нарушение места расположения канавки под шпонку распределительной шестерни, которое может иметь место при восстановлении последней.

Для устранения погрешностей при установке коленчатых валов при шлифовании нужно применять жесткие центросместители, позволяющие осуществлять угловое базирование детали не по изношенным шатунным шейкам, а по специальным площадкам на щеках.

Наименьшая допустимая толщина масляного слоя в подшипниках современных автомобильных двигателей, по расчетным данным находится в пределах 0,005… 0,007 мм. Там же указывается на целесообразность выбора минимально возможного зазора с обеспечением жидкостного трения.

Минимальный зазор обусловлен шероховатостью поверхности вала и подшипника, макроискажениями шеек, размерами абразивных примесей в масле, деформацией вала и подшипника при работе.

Исследования, проведенные в последнее время, показали целесообразность обработки шеек коленчатых валов с более высокой шероховатостью поверхности, чем это принято по действующим техническим условиям. Установлено, что для шеек коленвала рационально назначать шероховатости Ra 0,16 вместо Ra 0,32.

Обследования коленчатых валов, восстановленных при ремонте двигателей, показывают, что требуемый класс шероховатости шеек не обеспечивается. Причинами этого являются нарушения режимов шлифования и применение примитивных способов окончательной отделки поверхности. Для обеспечения требуемой шероховатости поверхности шеек коленчатых валов рекомендуется несколько способов: полирование абразивной и алмазной лентой, суперфиниш, полирование войлоком с алмазной пастой, полирование резиной с пастой ГОИ и др.

Высокое качество поверхности, повышение производительности труда обеспечивают процесс полирования коленчатых валов эластичными алмазными, лентами АЭЛ 150X125X0,8, АС010-50-РД. Испытания показали, что образцы, обработанные таким способом, изнашиваются на 30…40 % меньше, чем образцы, обработанные войлоком с пастой ГОИ и абразивной шкуркой. Кроме того, детали, подвергавшиеся алмазной обработке, прирабатываются в 2 раза быстрее, чем после других способов.

В ЧИМЭСХ разработано вибрационно-ленточное полирование абразивными лентами с помощью установки ВЛПУ-5, монтируемой на станках для перешлифовки коленчатых валов.

Станки, применяющиеся для перешлифовки шеек коленчатых валов модели-3A423, обеспечивают выполнение требований технических условий в отношении макрогеометрии (овальность, конусность, седлообразность).

По техническим условиям для двигателей ГАЗ допускается искажение макрогеометрии шеек в пределах 0,01 мм. Сокращение этого допуска до 0,006 мм позволяет в 1,3… 1,5 раза повысить срок службы двигателя.

Одной из причин низкой долговечности шеек и подшипников коленчатых валов является несоосность шеек коренных подшипников. Это может вызываться прогибами коленчатого вала под действием сил инерции и передаваемой нагрузки, а также деформацией блока цилиндров или погрешностями обработки шеек коленчатого вала при его восстановлении.

Повышенное биение коренных шеек особенно опасно, так как является причиной нарушения условий трения, а также подплавления вкладышей и задиров шеек коленчатого вала. Коленчатый вал с повышенным биением коренных шеек после сборки двигателя трудно провернуть в подшипниках.

Основными причинами биения коренных шеек после восстановления коленчатых валов являются погрешности применяемых шлифовальных станков и ошибки в выборе установочных баз.

Шлифование коренных шеек коленчатых валов на ремонтных предприятиях производится с установкой валов на станках несколькими способами. Чаще всего передний конец коленчатого вала крепится в трехкулачко-вом патроне за шейку под распределительную шестерню или за шейку под ступицу шкива привода вентилятора. При установке вала проверяется биение шейки под рас-предшестерню, которое должно быть в пределах допуска, устанавливаемого техническими условиями.

Реже применяется установка переднего конца вала на центр фаской в отверстии в переднем конце детали. Предварительно необходимо исправить центровое отверстие и установить поводок. Исправляют центровое отверстие на токарном станке, установив вал фланцем в патроне и шейкой под распределительную шестерню в люнете и контролируя биение шейки под распределительную шестерню. И все же лучшим способом базирования переднего конца коленчатого вала считается установка в центр.

Задний конец коленчатого вала при шлифовании коренных шеек крепят за фланец или устанавливают в центр. Установка в центр осуществляется фаской, имеющейся в отверстии под подшипник, или фаской во внутреннем отверстии подшипника ведущего вала коробки передач, который после предварительной проверки на биение запрессовывают в отверстие коленчатого вала. При применении конусной оправки задний конец коленчатого вала для шлифования коренных шеек можно устанавливать по поверхности отверстия под подшипник ведущего вала коробки передач. Последний способ обеспечивает наибольшую точность. Хорошие результаты получены и при базировании коленчатого вала по внутреннему отверстию запрессованного в вал подшипника.

Крепить коленчатый вал за фланец не следует, так как в этом случае биение фланца относительно шеек превышает допустимые значения. Положение усугубляется в случае износа фланца.

Изгиб коленчатых валов (биение средних коренных шеек относительно крайних) происходит под действием остаточных внутренних напряжений и напряжений от внешних нагрузок (давление газов, сил инерции) и у поступающих в ремонт коленчатых валов он достигает 0,25 мм и более. Особенно большие изгибы у чугунных валов. У коленчатых валов двигателя 3M3-53 при выплавлении вкладышей биение средних шеек достигает 1,5…2 мм.

Правку стальных коленчатых валов производят вхолодную на гидравлических прессах, оснащенных индикаторными измерительными головками. Чугунные коленчатые валы правят с местным поверхностным подогревом.

Рекомендуется после правки детали подвергать термической стабилизации.

Причиной вибрации двигателей может явиться нарушение посадки маховика на коленчатом валу. Это может быть вызвано износом отверстий во фланце коленчатого вала под болты крепления маховика, повышенным биением наружного диаметра и торца фланца.

С целью устранения этого дефекта необходимо контролировать биение фланца при шлифовании коренных шеек. Изношенные отверстия во фланце под болты крепления маховика следует исправлять развертыванием в сборе с маховиком под ремонтный размер.

При восстановлении коленчатого вала меняется его масса, нарушается уравновешивание двигателя, появляется вибрация, вызванная дисбалансом деталей.

Величина дисбаланса коленчатых валов в сборе с маховиком и сцеплением при^ремонте двигателей в 7…8 раз превышает допустимые значения. Поэтому все коленчатые валы должны подвергаться после сборки с махови- , ком и сцеплением динамической балансировке. Устранение дисбаланса можно производить высверливанием металла или прикреплением дополнительного груза. Второй способ, на наш взгляд, более пригоден для ремонтного производства, так как он не нарушает предварительной статической балансировки и сохраняет собственную массу деталей. Последнее особенно ценно в связи с тем, что двигатели подвергаются ремонту многократно.

В настоящее время восстановление изношенных коленчатых валов производят преимущественно наплавкой.

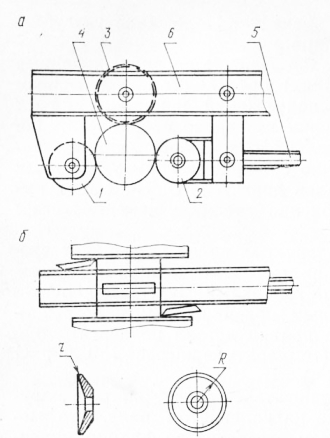

Рис. 2. Схема устройства для упрочнения галтелей шеек коленчатых валов:

а — рабочая часть: 1, 2 — ролики из твердого сплава; 3— шарикоподшипник; 4 — шейка; 5 — шток; 6 — штанга; б — ролики обкатки галтелей: R — радиус ролика (22,5 … 25 мм); г — радиус закругления по радиусу галтелей.

Общим недостатком восстановления коленчатых валов наплавкой являются пониженная усталостная прочность и износостойкость по сравнению с новыми.

В связи с этим рекомендуются следующие способы упрочнения и повышения износостойкости восстановленных коленчатых валов: наплавка с термомеханической обработкой роликами (схема была приведена выше); упрочнение галтелей обкаткой твердосплавными роликами; упрочнение виброгидравлическим наклепом, лазерная наплавка.

Упрочнение галтелей обкаткой вхолодную рекомендуется при восстановлении коленчатых валов двигателя ЗИЛ-130. Детали наплавляют проволокой II класса (ГОСТ 9389—75) под слоем флюса АН-348А с 1,6 % феррохрома № 6 и 2% графита. Галтели заплавлены проволокой Св-08 под стандартным флюсом. Упрочнение галтелей производили по схеме, показанной на рис. 3.2, по следующим режимам: частота вращения вала — 40… 60 мин-1, усилие давления роликов на галтели 8,0…8,5 кН, машинное время обработки одной шейки 0,12…0,18 мин, радиус закругления роликов 1,5…1,7 мм, смазывающая жидкость — индустриальное масло, предшествующая обработка— шлифование, уменьшение диаметра галтели после упрочнения 0,08…0,10 мм, шероховатость поверхности 1,25…0,63.

Испытания влияния упрочнения на усталостную прочность, проведенные на машине УП-50, показали, что упрочненные валы имели усталостную прочность в 1,3 раза большую, чем новые, в то время как неупрочненные — только 92% от усталостной прочности новых.

Сущность способа упрочнения галтелей чугунных коленчатых валов виброгидравлическим наклепом, основанного на методе гидроимпульсной чеканки, состоит в следующем. В цилиндры упрочняющих головок, устанавливаемых на шейки коленчатого вала, с помощью поршневого насоса типа Н-451 подается масло под давлением до 40 МПа. Коленчатый вал устанавливается в центрах токарного станка. Рабочий цикл происходит за 1,25 оборота вала, шаг чеканки 0,2 мм, частота импульсов 980 в минуту, усилие на упрочнитель 14,0 кН. Усталостные испытания показали, что упрочнение валов двигателя СМД-14 виброгидравлической чеканкой увеличивает предел выносливости в 1,6…1,7 раза, глубина упрочненного слоя составляет 0,08….0,05d, где d — диаметр детали.

Разработан способ упрочнения наплавленных коленчатых валов протачиванием радиусных канавок по галтелям шеек на глубину наплавленного слоя с последующим упрочнением их ППД.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Способы повышения надежности и долговечности деталей шатунно-кривошипной группы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы