Строй-Техника.ру

Строительные машины и оборудование, справочник

Двигатель. На всех выпускаемых автогрейдерах применяют четырехтактные дизельные двигатели: у автогрейдеров классов 100 и 160 — двигатели А-41 и А-01М Алтайского моторного завода, а у автогрейдеров класса 250 — двигатель У1Д6-250ТКС4 Свердловского турбомоторного завода.

Коробка передач. На отечественных автогрейдерах применяют механические и гидромеханические коробки передач вального типа. На автогрейдере ДЗ-98А класса 250 установлена механическая коробка передач с переключением с помощью зубчатых муфт. Коробка передач имеет шесть скоростей переднего и заднего хода.

На автогрейдерах классов 100 и 160 применяют либо гидромеханическую коробку передач с гидротрансформатором, аналогичную коробке передач погрузчиков ТО-18, ТО-ЗО и отличающуюся величиной энергоемкости гидротрансформатора, либо унифицированную с ней механическую коробку передач.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Гидромеханическая коробка передач У35605 имеет четыре передачи переднего и две заднего хода, выполнена по диапазонной схеме, при которой переключение с рабочего диапазона скоростей на транспортный происходит с помощью зубчатой муфты, а переключение внутри каждого диапазона скоростей и реверс — с помощью многодисковых муфт, работающих в масле. Переключение передач происходит без разрыва потока мощности.

Механическая коробка передач У35606 имеет шесть передач переднего хода и две заднего. Переключение передач происходит с помощью зубчатых муфт при выключенной муфте сцепления.

Основным преимуществом механических трансмиссий перед гидромеханическими является более высокий КПД. Кроме того, при небольших и средних нагрузках на отвале скорость движения автогрейдера с механической трансмиссией более равномерная, чем с гидромеханической, так как даже при небольшом повышении сопротивления на отвале скорость автогрейдера будет снижаться из-за увеличения проскальзывания турбинного колеса гидротрансформатора относительно насосного колеса. В связи с этим на отделочных операциях автогрейдер с механической трансмиссией имеет некоторые преимущества. В случае использования автогрейдеров в режиме резания грунта, в условиях больших колебаний нагрузки гидромеханическая трансмиссия позволяет достигать большей производительности, чем механическая. При этих видах работ расход топлива на единицу выполненной работы при использовании гидромеханической трансмиссии меньше, чем при использовании механической.

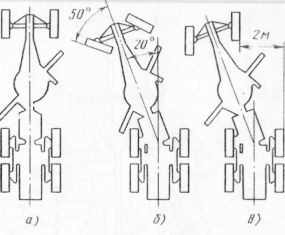

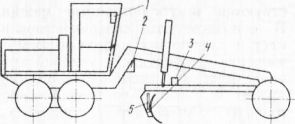

Рис. 1. Схема движения автогрейдера с шарнирно-сочлененной рамой:

а — прямолинейная: б — поворот управляемых колес и рамы в одну сторону; в — поворот управляемых колес и рамы в разные стороны

Ходовая часть. Автогрейдеры классов 100 и 160 имеют ходовую часть, выполненную в виде балансирной тележки и управляемой оси. Балансирная тележка представляет собой четырехколесный блок, в поперечной балке которого смонтирована главная передача. На концах балок в подшипниках скольжения укреплены балансиры, передачу внутри которых для привода колес выполняют как шестеренной, так и цепной. Колеса, установленные на концах балансиров, имеют колодочные тормоза с гидравлическим управлением.

Управляемая ось представляет собой балку с колесами, шарнирно закрепленными на ее концах. Основной особенностью переднего управляемого моста автогрейдера является возможность одновременного наклона и поворота обоих колес.

Наклон управляемых колес служит для улучшения курсовой устойчивости автогрейдера в режиме резания грунта и уменьшения его радиуса поворота.

Автогрейдер ДЗ-98А класса 250 имеет ходовую часть, выполненную по мостовой схеме. Два задних моста объединены в тележку с помощью системы балансиров и реактивных тяг, а передний ведущий мост не имеет наклона управляемых колес. Новая машина этого класса ДЗ-140 имеет балансир-ную тележку и переднюю управляемую ось с наклоном колес; при движении на рабочих скоростях передние колеса активизируются с помощью гидрообъемного привода.

Рабочее оборудование. Основным рабочим оборудованием является грейдерный отвал с ножами, который с помощью двух кронштейнов крепят к установленному на тяговой раме поворотному кругу. Тяговая рама с помощью шарового шарнира крепится к основной раме автогрейдера, а с помощью шаровых шарниров — к средней части основной рамы. На тяговой раме размещен механизм поворота отвала, обеспечивающий поворот отвала на 360°, а на поворотном круге — механизм изменения угла резания.

Подвеска тяговой рамы, выполненная с помощью гидроцилиндроз, позволяет устанавливать нож отвала под разными углами в вертикальной плоскости и выносить его за пределы основной рамы.

Отвал может быть неполноповорот-ным в плане или полноповоротным (у большинства автогрейдеров); его можно с помощью механизмов управления перемещать вверх, заглублять в грунт, устанавливать в плане на требуемый угол, выдвигать относительно тяговой рамы в обе стороны гидроцилиндром, изменять угол резания, а также выносить в сторону вместе с тяговой рамой и устанавливать под различными углами при необходимости разработки косогоров и кюветов.

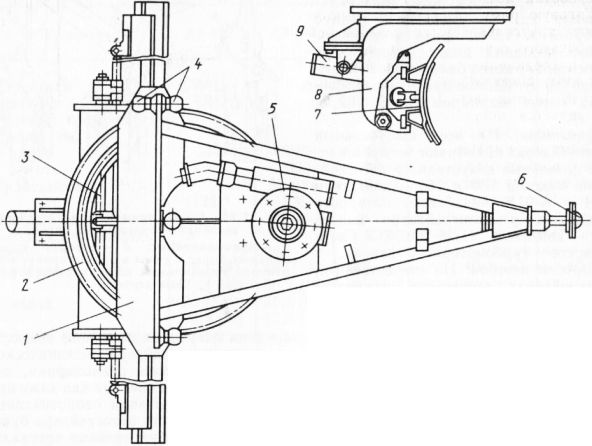

Рис. 2. Тяговая рама с отвалом

Тяговую раму автогрейдера выполняют треугольной или Т-образной коробчатого сечения. Передняя часть рамы, соединенная с основной рамой машины, имеет обычно шаровой шарнир. Задняя часть рамы обычно заканчивается поперечиной, к которой приварены три кронштейна со сферическими шарнирами на конце, за которые с помощью гидроцилиндров тяговую раму присоединяют к основной раме. На тяговой раме с помощью трех поддерживающих кронштейнов укрепляют поворотный круг с зубчатым венцом, чаще внутреннего зацепления. Механизмы поворота отвала позволяют поворачивать отвал под нагрузкой при резании и перемещении грунта. На всех автогрейдерах, как правило, применяют механизм поворота в виде червячного редуктора с цилиндрической шестерней, установленной на выходном валу, которая входит в зацепление с зубчатым венцом поворотного круга.

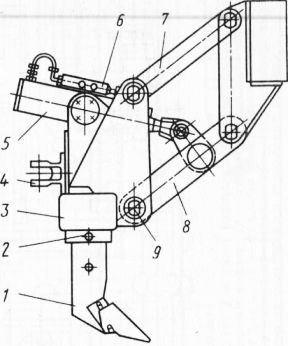

Кирковщик применяется для рыхления плотно слежавшихся грунтов, а также для киркования гравийно-щебеночных покрытий при ремонте. Установка кирковщика на автогрейдере может быть различна: спереди (у автогрейдеров ДЗ-98А, ДЗ-122А); на задней стороне отвала (у машин старых моделей); сзади (у автогрейдера ДЗ-143). Наиболее эффективным является кирковщик, расположенный сзади автогрейдера, так как при кирковании зубья легче проникают в грунт и машина более устойчиво идет в процессе киркования.

Бульдозерный отвал обычно навешивают постоянно (на автогрейдерах ДЗ-122А, ДЗ-143),иногда его совмещают с кирковщиком. Отвал бульдозера обычно подвешивают на параллело-граммной подвеске и управляют им с помощью гидроцилиндра.

Для расширения области применения и увеличения производительности на отдельных видах работ на автогрейде-РЫ устанавливают различное дополнительное оборудование: удлинитель отвала, снежный плуг, откосник и др.

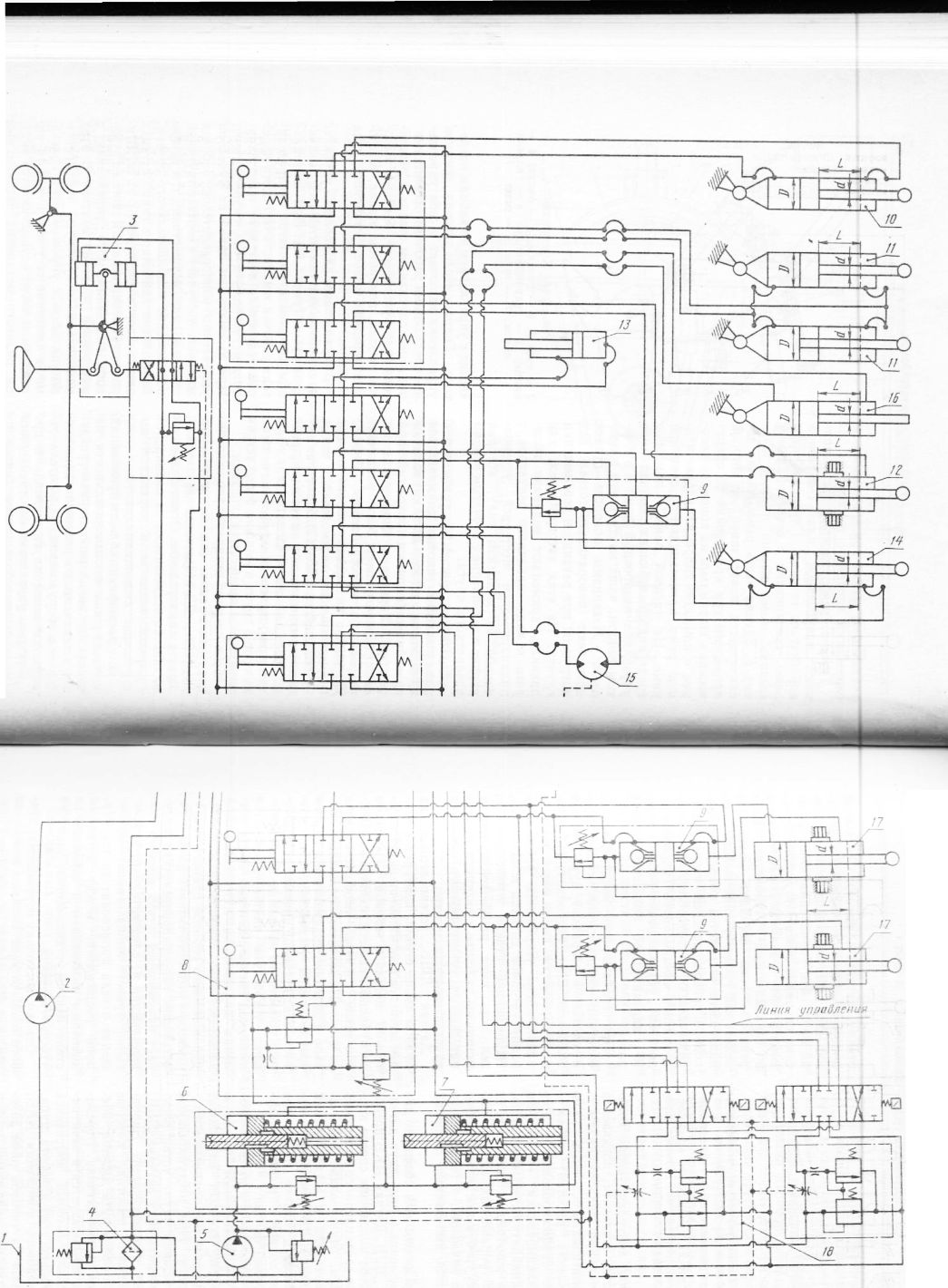

Системы управления автогрейдерами подавляющем большинстве гидравлические с управлением из кабины оператора. Гидропривод рабочих органов управления включает в себя управление следующими рабочими операциями: подъемом-опусканием отвала и рыхлителя (или бульдозера), боковым выносом отвала, поворотом отвала, наклоном передних колес, установкой угла резания.

Рис. 3. Кирковщик:

1 — зуб; 2,9 — пальцы; 3 — балка; 4 — вилка; 5 — гидроцилиндр; 6 — гидрозамок; 7 — тяга; 8 — рама

В большинстве случаев для управления используют открытые гидравлические схемы. При нейтральном положении рукояток распределителя рабочая жидкость от насоса через распределитель поступает через сливную магистраль в бак гидросистемы. При перемещении одной из рукояток управления распределителем рабочая жидкость поступает в соответствующий гидроцилиндр, осуществляя тем самым перемещение исполнительного органа. Наибольшее давление в гидросистемах автогрейдеров достигает 16МПа. Широкое применение нашли системы рулевого гидравлического управления с внутренней обратной связью. В этих механизмах отсутствует непосредственная связь с управляемыми колесами, а слежение за углом поворота управляемых колес осуществляется внутри рулевого механизма специальным расходомером, контролирующим количество рабочей жидкости, подаваемой в исполнительные гидроцилиндры.

Рис. 4. Гидравлическая схема автогрейдера

Рис. 5. Схема установки аппаратуры «Профиль» на автогрейдере:

1 — пульт управления; 2 — гидрораспределитель; 3 — датчик угла поперечного наклона; 4 — датчик продольного профиля; 5 — подъемное устройство датчика продольного профиля

Для автоматизации основных операций управления работой отвала — поперечного профилирования и продольного планирования — созданы иомплекты аппаратуры типа «Профиль». Аппаратура освобождает оператора от длительного управления планировочной работой, требующей от него сосредоточенного внимания, а также повышает точность выполнения операций.

Система «Профиль-20» содержит два канала управления в виде двух датчиков ДКБ и ДЩБ. Датчик ДКБ преобразует угловое положение своего корпуса, жестко закрепленного на тяговой раме машины, относительно гравитационной вертикали в электрический сигнал. Датчик ДЩБ преобразует значение положения отвала по высоте относительно копира в пропорциональный аналоговый сигнал.

Перед началом работы на строящейся дороге устанавливают жесткую направляющую, которая определяет заданный профиль и направление строящейся дороги. При поступательном движении машины щуп, установленный на выходном валу датчика ДЩБ, скользит по направляющей. Неровности исходного полотна, которые встречает на своем пути машина, воспринимаются щупом датчика. Перемещение щупа преобразуется в электрический сигнал, который изменяется пропорционально углу поворота щупа.

Датчик углового положения ДКБ, установленный на тяговой раме автогрейдера, измеряет поперечный наклон отвала (истинный уклон). Требуемый поперечный наклон (задание) устанавливается задатчиком поперечного уклона на пульте управления. Электрические сигналы, соответствующие истинному уклону и заданию, сравниваются в сравнивающем устройстве. Если разность этих сигналов превышает некоторый уровень, то на выходе сравнивающего устройства появляется выходной сигнал, который после усиления подается на соответствующий электромагнит специального гидрораспределителя, управляющего работой левого гидроцилиндра подвески тяговой рамы.

При срабатывании электромагнита золотник гидрораспределителя перемещается и открывает путь рабочей жидкости. Шток гидроцилиндра начинает перемещать левый конец отвала в направлении устранения рассогласования сигналов датчика и задатчика. Перемещение отвала происходит до тех пор, пока расхождение между истинным уклоном и заданием не станет меньше установленного значения чувствитель ности.

Датчик ДЩБ, установленный на правом конце отвала, измеряет истинное высотное положение отвала относительно жесткого копира. Требуемое заглубление задается задатчиком. Электрические сигналы, соответствующие истинному высотному положению отвала и заданию, сравниваются в своем сравнивающем устройстве. Если разность этих сигналов превышает некоторый уровень, то на выходе сравнивающего устройства также появляется выходной сигнал, который после усиления подается на соответствующий электромагнит гидрораспределителя, управляющего работой правого гидроцилиндра подвески тяговой рамы. Срабатывание гидрораспределителя вызывает перемещение штока правого гидроцилиндра и, следовательно, перемещение правого конца отвала. Перемещение отвала происходит до тех пор, пока расхождение между истинным высотным положением и заданием не станет меньше установленного значения чувствитель ности.

Однако, поскольку перемещение правого конца отвала вызвало изменение угла наклона отвала, срабатывает датчик ДКБ, подающий сигнал, по которому выполняются действия, описанные ранее. В результате всего этого отвал занимает необходимое положение по высоте и углу наклона.

Система «Профиль-20» позволяет производить планировку и по копирному колесу на тех участках, где есть возможность базировать копирное колесо относительно ранее спланированной полосы. Копирное колесо крепят к кронштейну, установленному с правой стороны отвала. Щуп датчика опускается на рамку копирного колеса, и выполняются все операции, как и при работе по жесткой направляющей.

Система «Профиль-30» отличается от системы «Профиль-20» введением фотоприемника для работы с лазерной системой САУЛ-1, таким образом, система «Профиль-30» может работать от любой из перечисленных направляющих — натянутого шнура, обработанной полосы, опорной плоскости, образованной лучом лазера.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническая характеристика автогрейдеров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы