Строй-Техника.ру

Строительные машины и оборудование, справочник

Из всех типов двигателей внутреннего сгорания автомобильные и тракторные ближе всего по режиму работы приближаются к подъемно-тракторным машинам. Поэтому на кранах, экскаваторах, автопогрузчиках, автотягачах и других перегрузочных машинах устанавливаются главным образом двигатели тракторного и автомобильного типа, а на плавучих дизель-электрических кранах применяются двигатели судовые и общепромышленного назначения.

Автомобильные карбюраторные двигатели устанавливаются на автопогрузчиках и автомобильных кранах грузоподъемностью до 5 тс, на автотягачах небольшой мощности, железнодорожных мотовозах, компрессорных установках, передвижных электростанциях, а также как пусковые для дизелей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

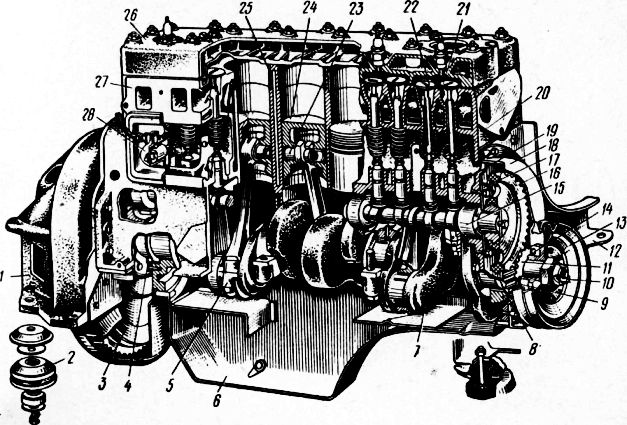

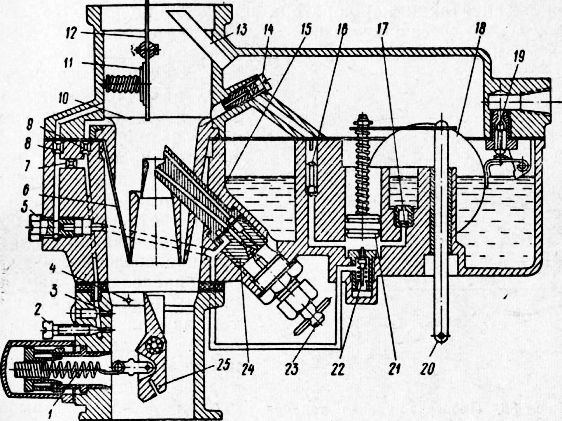

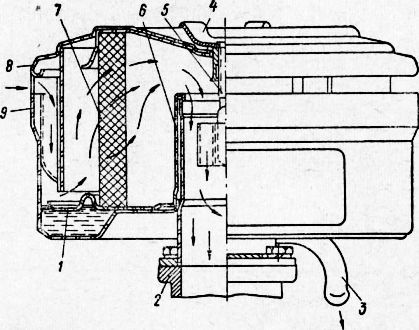

Рис. 1. Двигатель внутреннего сгорания модели ГАЗ-51:

1 — картер маховика; 2 — подвеска двигателя; 3— маховик; 4 — сальник; 5 — шатуны;-6 — поддон картера блока; 7 — коленчатый вал; 8 — упорный диск;. 9 — маслоотражатель; 10 — храповик; // — распределительная шестерня; 12 — пластина подвески двигателя; 13— шкив Двигателя вентилятора; 14 — самоподжимной сальник; ^ — распределительный вал; 16 — шестерня;. 17 — упорный фланец; 18 — крышка шестерен; 19 — толкатели? 20 — клапанные пружины; 21 — выпускные клапаны; 22 — впускные клапаны; 23 — поршневой палец; 24 — поршни; 25 — гильзы; 26 — головка блока цилиндров; 27 — блок цилиндров; 28 — клапан вентиляции картера

Карбюраторные двигатели по сравнению с соответствующими по мощности двигателями с воспламенением от сжатия — дизелями обладают небольшими размерами и весом, легко запускаются и имеют меньшую стоимость.

К достоинствам карбюраторных двигателей можно отнести также меньший шум и менее дымный выхлоп, чем у дизелей. Зато дизели имеют более низкий удельный расход топлива и надежнее в работе при резко переменных тяжелых нагрузках.

Автомобильные карбюраторные двигатели не могут в течение длительного времени перегружаться на полной мощности. Нормальным режимом их работы при хорошем охлаждении является нагрузка на полную мощность не более 50—60% по времени. Поэтому при использовании на кране (автопогрузчике), где нагрузка постоянная, расчетная мощность автомобильного двигателя должна снижаться на 25—40% от паспортной.

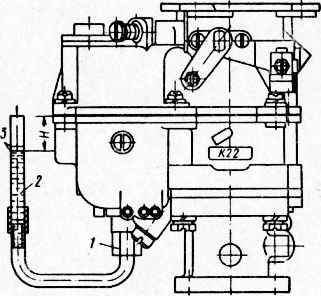

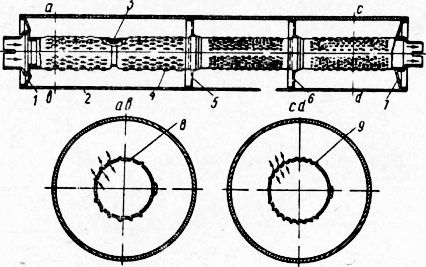

Рис. 2. Автомобильный дизель ЯАЗ-204 (продольный разрез)

В отличие от карбюраторных дизельные двигатели могут работать длительное время с мощностью до 80—90% от паспортной. Дизели широко применяются на кранах и экскаваторах.

На рис. 1 показан карбюраторный двигатель ГАЗ-51, а на рис. 33 и 33 а— дизельный двигатель ЯАЗ-204.

Топлива, применяемые для двигателей внутреннего сгорания

В карбюраторных двигателях внутреннего сгорания применяются легкие топлива — бензин и керосин (продукты прямой перегонки нефти или крекинга и их смеси).

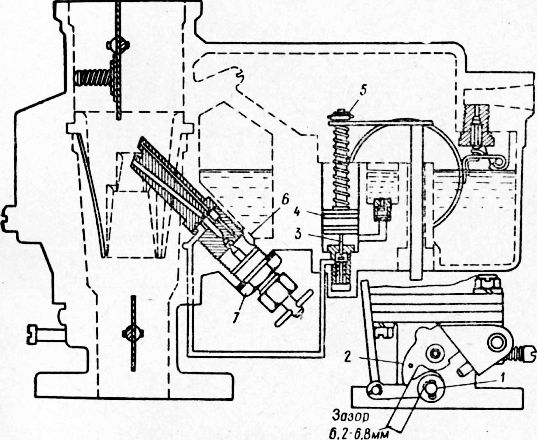

Рис. 3. Автомобильный дизель ЯАЗ-204 (поперечный разрез)

При неполном сгорании бензина уменьшается давление газов и снижается мощность двигателя. Несгоревшая жидкая часть бензина смывает масляную пленку со стенок цилиндров, в результате чего увеличивается отложение нагара на стенках камер сгорания, поршнях, изоляторах и электродах свечей, что способствует перегреву и износу двигателя, приводит к калильному зажиганию, перебоям в работе двигателя и явлению детонации, т. е. взрывному сгоранию смеси.

Склонность топлива к детонации зависит от .свойств входящих в его состав углеводородов, изооктана (С8Н18) и гептана (С7Н16). Изооктан наиболее стоек к детонации, а гептан, наоборот, сильно детонирует. Смесь этих углеводородов, в зависимости от их процентного содержания, обладает различной склонностью к детонации. Процентное содержание в горючей смеси изооктана принимают за характеристику детонационных свойств топлива, называя эту величину его октановым числом. Октановое число определяет способность бензина противостоять возникновению в двигателе детонации.

Для повышения детонационной стойкости и октанового числа в легкие топлива вводят специальные добавки — антидетонаторы. Хорошим антидетонатором является тетраэтиловый свинец (ТЭС). При добавлении на 1 кг бензина от 0,41 до 0,82 г ТЭС октановое число его повышается на 12—15%- Такой бензин называется этилированным.

Количество добавляемого ТЭС зависит от сорта бензина и степени сжатия двигателя.

Тетраэтиловый свинец (ТЭС) — сильный яд, поэтому применение этилированного бензина требует особой осторожности (нельзя подсасывать бензин из трубок ртом, продувать ртом жиклеры и распылители).

Для отличия этилированный бензин окрашивается в оранжево-красный или сине-зеленый цвет.

При ремонте приборов системы питания двигателя, работавших на этилированном бензине, необходимо предварительно поместить их в керосин (на 15—20 мин) и работать в резиновых перчатках. При попадании этилированного бензина на тело и одежду .необходимо эти места быстро промыть керосином, а затем теплой водой с мылом. Этилированный бензин на автопогрузчиках применять запрещено.

Если в процессе эксплуатации двигателя появляется детонация, то прекращение ее достигается:

— прикрытием дроссельной заслонки, т. е. уменьшением нагрузки на двигатель;

— прикрытием воздушной заслонки для обогащения рабочей смеси (следует иметь в виду, что при этом будет перерасход топлива);

— уменьшением подогрева горючей смеси.

При очень частом появлении детонации необходимо уменьшить угол опережения зажигания, пользуясь октан-корректо-ром прерывателя-распределителя, или перейти на бензин с большим октановым числом.

Появление и усиление детонации могут происходить от обеднения смеси, от перегрева головки цилиндра, днищ поршней, клапанов и свечей зажигания, от увеличения образования слоя нагара в камерах сгорания, от увеличения нагрузки двигателя и увеличения опережения зажигания.

Нефтеперерабатывающая промышленность выпускает автомобильные бензины (ГОСТ 2084—67) пяти марок: А-66, А-72, А-76, АИ-93 и АИ-98. Число, входящее в марку бензина, обозначает его октановое число. Например, бензин А-72 имеет октановое число 72; этот бензин детонирует при тех же условиях, как смесь 72% изооктана и 28%’ гептана. Чем выше октановое число легкого топлива, тем больше допустимая степень сжатия рабочей смеси.

Бензин А-66 (этилированный с добавкой ТЭС до 0,6 г на 1 кг) — предназначен для двигателей со степенью сжатия до 6,2.

Бензин А-72 —неэтилированный, предназначен для двигателей со степенью сжатия выше 6,2.

Бензин А-76 (этилированный с добавкой ТЭС 0,41 г на 1 кг) — для двигателей со степенью сжатия выше 6,2.

Бензины АИ-93 и АИ-98 (этилированные с добавкой ТЭС 0,82 г на 1 кг) — для двигателей со степенью сжатия выше 6,2. Бензины А-66, А-72, А-76 и АИ-93 подразделяются на летние (должны применяться с 1 апреля по 1 октября кроме северных и северо-восточных районов) и зимние (для северных и северовосточных районов в течение всех сезонов, а для остальных районов с 1 октября по 1 апреля).

В автобензинах не допускается присутствие механических примесей, воды, водорастворимых кислот и щелочей, а содержание серы не должно превышать 0,15%.

Содержание смол в бензинах не должно превышать установленных норм по ГОСТу, так как от этого происходит: увеличение нагарообразования, повышение трения поршней о стенки цилиндров, засмоливание поршневых колец, уменьшение проходных сечений жиклеров и впускных трубопроводов.

Керосин (тракторный) выпускается по ГОСТ 1842—52 двух марок с октановыми числами 40 и 45.

В дизельных двигателях используются тяжелые топлива: дизельное топливо (газойль), соляровое масло и моторное топливо.

Дизельное топливо должно обеспечивать мягкую и плавную, без стуков работу двигателя, для чего оно должно обладать хорошей воспламеняемостью. Воспламенение топлива, впрыснутого под большим давлением в среду сжатого и горячего воздуха, происходит через некоторый промежуток времени, за который топливо должно испариться, перемешаться с воздухом и подогреться до температуры самовоспламенения. Величина этого промежутка времени (около 0,005 сек) называется периодом задержки самовоспламенения. От величины периода задержки самовоспламенения зависит мощность и мягкость работы двигателя. Чем больше этот период, тем большее количество топлива успеет подать в цилиндр топливный насос, и после воспламенения всей массы топлива давление газов в цилиндре будет очень быстро возрастать. Появляются резкие металлические звуки. Работа двигателя в таких условиях будет жесткой. Такой режим работы двигателя нежелателен, потому что ведет к ускоренному износу его деталей.

С уменьшением периода задержки самовоспламенения в начале сгорания в цилиндре будет присутствовать меньшая порция топлива и, следовательно, давление газов будет повышаться постепенно, так как дальнейшая подача топлива будет продолжаться при уже начавшемся горении. Работа двигателя в этом случае будет более мягкой.

Показатель, характеризующий склонность к самовоспламенению (в период запаздывания воспламенения) дизельного топлива называется цетановым числом.

Цетановое число определяется сравнением испытуемого топлива со смесью цетана (С16Н34) и альфа-метмлнафталина (СцНю) на специальном эталонном дизельном двигателе с переменной степенью сжатия. Цетан и альфа-метилнафталин являются химически чистыми углеводородами; первый (цетан) обладает минимальным периодом задержки самовоспламенения, а второй — наибольшим периодом задержки самовоспламенения.

Цетановое число цетана принимают за 100, а цетановое число альфа-метилнафталина — за 0.

Таким образом, цетановое число дизельного топлива определяется процентным содержанием (по объему) цетана в такой смеси его с альфа-метилнафталином, которая по воспламеняемости равноценна испытываемому топливу.

Дизельное топливо по ГОСТ 4749—49 выпускается различных сортов.

ДЛ — летнее топливо (основной сорт дизельного топлива) применяется при температуре воздуха не ниже 0 °С; цетановое число 45; условная вязкость 1,25—1,67 при 20 °С; температура застывания не выше 10 °С.

ДА — арктическое топливо применяется при температуре воздуха ниже —30 °С; цетановое число 40; условная вязкость 1,15—1,28 при 20 °С; температура застывания не выше —60 °С.

ДЗ — зимнее топливо применяется при температуре воздуха выше —30 °С; цетановое число 40; условная вязкость 1,24—1,48 при 20 °С; температура застывания не выше —45 °С.

ДС — специальное топливо, предназначенное для судовых быстроходных дизелей, работающих в закрытых помещениях, цетановое число 50; условная вязкость 1,15—1,29 при 50 °С; температура застывания не выше —15 °С.

Для обеспечения меньшего износа и малой коррозии деталей топливной аппаратуры и других деталей двигателя дизельное топливо не должно содержать механических примесей, воды, кислот и щелочей, серы и сернистых соединений.

Кроме этого, для уменьшения износа деталей двигателя дизельное топливо должно сгорать полностью с минимальным образованием золы и обладать малой склонностью к нагарообразованию.

Соляровое масло получается при прямой перегонке нефти и применяется для дизельных двигателей с числом оборотов от 600 до 1000 об/мин. Соляровое масло по ГОСТ 1666—51 выпускается одного сорта. Условная вязкость 1,39—1,76 при 50” С. Температура застывания не выше -20° С.

Моторное топливо является смесью мазутов прямой перегонки или крекинг-мазутов с керосино-еоляровыми фракциями и применяется для тихоходных дизельных двигателей с числом оборотов меньше 600 об/мин. Моторное топливо по ГОСТ 1667—51 выпускается трех марок.

Марка ДТ-1 (моторное М3) применяется для дизельных двигателей с числом оборотов до 500—600 об/мин. Условная вязкость 5 при 50° С.

Марка ДТ-2 (моторное М4) применяется для дизельных двигателей с числом оборотов до 300 об/мин. Условная вязкость 7,5 при 50° С; из-за повышенной вязкости требует подогрева до 50—60 °С.

Марка ДТ-3 (моторное М5) применяется для дизельных двигателей с числом оборотов до 300 об/мин. Условная вязкость 9 при 50° С; из-за большой вязкости требует подогрева до 50— 60 °С.

Система питания карбюраторных двигателей

В работе карбюраторного двигателя различают пять основных режимов: 1) пуск в ход; 2) малые обороты холостого хода; 3) малые и средние нагрузки; 4) полная нагрузка; 5) резкий переход от малых и средних нагрузок к полной нагрузке.

Каждый из режимов характеризуется определенным числом оборотов коленчатого вала двигателя и степенью открытия дроссельной заслонки. Для работы двигателя в каждом режиме карбюратор должен приготовлять горючую смесь определенного качества и состава. Качество горючей смеои считается тем выше, чем тоньше распыл топлива и чем однороднее смесь воздуха с топливом. При полном испарении топлива получается смесь самого высокого качества.

Легкие сорта жидкого топлива, применяемые в карбюраторных двигателях, частично испаряются при распыле их в карбюраторе, а дальнейшее испарение происходит при движении горючей смеси по впускному коллектору при заполнении цилиндра и заканчивается в процессе сжатия рабочей смеси.

Для лучшего испарения топлива применяются различные способы подогрева впускного коллектора за счет тепла выхлопных газов. .Наиболее современным способом является автоматическое регулирование подогрева, исключающее перегрев горючей смеси. Как известно, состав горючей смеси характеризуется коэффициентом избытка воздуха а, как отношение действительного количества воздуха, приходящегося на 1 кг топлива, к теоретически необходимому количеству воздуха для полного сгорания.

В зависимости от весового соотношения воздуха и топлива различают следующие виды горючей смеси: нормальная (а=1,0); обедненная (а= 1,0—1,15); бедная (а>1,15); обогащенная (а = 0,8—1,0) и богатая (а <0,8).

Мощность и экономичность двигателя по расходу топлива зависят от состава горючей смеси.

Обедненная смесь, т. е. смесь с небольшим избытком воздуха к теоретически необходимому, обеспечивает более экономичную работу двигателя благодаря избытку кислорода и наиболее полному сгоранию топлива. Ввиду этого обедненную смесь часто называют экономичной, хотя мощность двигателя при этом несколько снижается из-за некоторого замедления горения смеси в цилиндре и уменьшения ее теплотворности.

Бедная горючая смесь из-за недостатка топлива (малой теплотворности) горит с малой скоростью (большие расстояния между частицами топлива и рабочей смеси цилиндра). Поэтому при горении бедной смеси выделяется меньшее количество тепла, что является главной причиной резкого падения мощности двигателя и увеличения расхода топлива. Процесс горения бедной смеси продолжается весь такт расширения и даже выпуска, что ведет к перегреву двигателя и выпускного трубопровода.

Обогащенная смесь сгорает с наибольшей скоростью (35—40 м/сек), поэтому двигатель развивает максимальную мощность на этой смеси (такую смесь иногда называют мощ-ностной), однако из-за недостатка воздуха (кислорода) происходит неполное сгорание части топлива, что вызывает повышенный удельный расход его.

В богатой смеси ввиду большого недостатка в ней кислорода значительная часть топлива полностью не сгорает, что вызывает падение мощности и увеличение расхода топлива. Кроме того, конденсация на стенках цилиндров неогоревшего топлива разжижает смазочное масло и ведет к повышенному износу деталей двигателя.

При большом обогащении горючей смеси из глушителя выходит черный дым (несгоревший углерод топлива), происходят «выстрелы» из глушителя (топливо догорает при выходе из глушителя, соприкасаясь с кислородом воздуха), в цилиндрах двигателя отлагается много нагара. Обогащенная и богатая горючие смеси требуются для обеспечения воспламенения рабочей смеси в цилиндре при пуске двигателя и при работе его на холостом ходу.

Работа двигателя с нагрузкой на богатой и на бедной горючей смеси не допускается.

Для наибольшей экономичности работы карбюраторного двигателя состав горючей смеси, приготовляемой карбюратором, должен изменяться в зав ион мости от режима работы и предъявляемых к нему ряда требований (легкого пуска, устойчивой работы на малых оборотах холостого хода, экономичности при неполной нагрузке, полной мощности при полной нагрузке, приемистости при разгоне и др.).

В современных карбюраторах это достигается с помощью дополнительных устройств и систем. Необходимый очень богатый состав смеси при пуске холодного двигателя обеспечивается пусковым устройством карбюратора или системой пуска. Приготовление горючей смеси для устойчивой и экономичной работы двигателя на малых оборотах холостого хода производится системой холостого хода карбюратора.

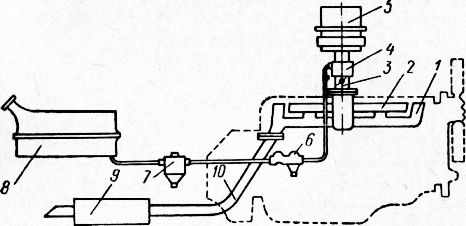

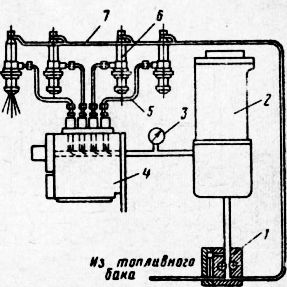

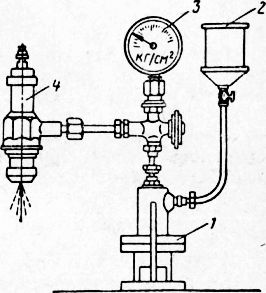

Рис. 4. Схема системы питания карбюраторного двигателя:

1 — выпускной коллектор; 2 — впускной трубопровод; 3 — дроссель; 4 — карбюратор; 5 — воздухоочиститель; 6 — насос; 7 — фильтр-отстойник; 8 — бак; 9 — глушитель; 10 — труба

Постепенное и плавное обеднение горючей смеси для наибольшей экономичности работы двигателя (при открытии дроссельной заслонки) обеспечивается работой главной дозирующей системы карбюратора.

Автоматическое обогащение горючей смеси до мощностнош состава при переходе двигателя к полной нагрузке (при полном или почти полном открытии дроссельной заслонки) обеспечивается работой системы экономайзера, совместно с главной дозирующей системой.

Кратковременное обогащение горючей смеси в начале разгона для улучшения приемистости двигателя обеспечивается системой ускорительного насоса карбюратора.

Система питания карбюраторного двигателя включает бензиновый бак, фильтр-отстойник, бензиновый насос, карбюратор, воздушный фильтр, глушитель, бензопроводы.

Типичная схема питания карбюраторного двигателя приведена на рис. 4.

Уход за системой питания карбюраторного двигателя главным образом сводится к регулировочным работам карбюратора, периодической очистке грязеулавливающих сеток карбюратора и отстойников, спуску осадков из отстойников и промывке воздушного фильтра.

На двигателе ГАЗ-51 установлен карбюратор К-22Г, на двигателе ЗИЛ-120 — К-82, на двигателе 157-К — К-84М.

Основные регулировочные работы карбюратора:

— на малые обороты холостого хода двигателя;

— проверка уровня бензина в поплавковой камере;

— проверка пропускной способности жиклерой;

— проверка и регулировка момента открытия клапана экономайзера;

— проверка производительности ускорительного насоса;

— регулировка положения регулировочной иглы главного жиклера;

— проверка приводов к карбюратору (длина тяг и тросов, управляющих закрытием воздушной заслонки и открытием дроссельной заслонки при пуске двигателя).

Регулировка карбюратора К-22Г на малые обороты холостого хода двигателя производится для достижения минимальных устойчивых оборотов вала двигателя при наименьшем расходе топлива и плавном переходе с малых оборотов на большие. Перед этой регулировкой проверяется исправность работы всех свечей зажигания (включая величину зазора между электродами) и правильность установки зажигания (включая величину зазора между контактами прерывателя).

До начала регулировки карбюратора завертывают упорный винт в рычаге дроссельной заслонки 25 на 1,5—2 оборота, чтобы увеличить открытие дросселя, а регулировочный винт холостого хода 2 ввертывают сначала до отказа, а затем вывертывают на 1,5—2 оборота.

Регулировка карбюратора на малые обороты холостого хода производится только после прогрева двигателя при температуре охлаждающей жидкости 70—80° в следующей последовательности:

1) прикрывают дроссельную заслонку 25 карбюратора;

2) плавно вывертывают упорный винт в рычаге дроссельной заслонки до достижения минимально возможных устойчивых оборотов двигателя;

3) при данном положении упорного винта вращением отвертки винта регулировки холостого хода 2 добиваются максимальных оборотов коленчатого вала;

4) вывертыванием упорного винта дроссельной заслонки снижают обороты коленчатого вала до минимально возможных;

5) вращением винта регулировки холостого хода устанавливают опять минимальные обороты коленчатого вала при данном положении упорного винта дроссельной заслонки;

6) проверяют регулировку плавным открытием, а затем резким закрытием дроссельной заслонки. При этом двигатель не должен глохнуть, если жедви-гатель заглохнет, нужно несколько увеличить обороты (поворотом упорного винта дроссельной заслонки) и снова проверить регулировку.

Проверка уровня бензина в поплавковой камере производится следующим образом: вывертывается пробка главного жиклера и на ее месте вворачивается специальный штуцер с присоединенной к нему стеклянной трубкой диаметром 8—10 мм. Для указания допускаемых пределов колебания уровня бензина на трубке должны быть нанесены две риски. Высота уровня отсчитывается от плоскости разъема крышки и корпуса карбюратора. Величины уровня бензина в поплавковой камере у карбюраторов К-22Г; К-82 и К-84 от 17 до 19 мм.

Рис. 5. Карбюратор К-22Г:

1 — пружина ограничителя; 2 — регулировочный винт холостого хода; 3 — распылительное отверстие; 4 — отверстие к вакуумному регулятору опережения; 5 — жиклер холостого хода; 6 — упругая пластина; 7 — эмульсионный жиклер; 8 л 9 — воздушные жиклеры холостого хода; 10— диффузор; И — клапан воздушной заслонки; 12 — воздушная заслонка; 13 — труба балансировки; 14 — распылитель ускорительного насоса; 15 — блок распылителей главного и дополнительных жиклеров; 16 — нагнетательный клапан ускорительного насоса; 17 — впускной клапан ускорительного насоса, 18 — поплавок; 19 — игольчатый клапан; 20 — тяга ускорительного насоса; 21 — поршень ускорительного насоса; 22— клапан экономайзера; 23 — регулировочная игла главного жиклера; 24 — блок главного и дополнительного жиклеров; 25 — дроссельная заслонка

У карбюратора К-22Г уровень бензина регулируется при снятой крышке поплавковой камеры, за счет подъема или опускания поплавка, соответствующей установкой его ограничительного упора (подгибание специального «язычка» на кронштейне поплавка, упирающегося в запорную иглу).

В карбюраторах К-82 и К-84 регулировка уровня бензина производится путем изменения числа прокладок или их толщины под гнездом игольчатого клапана или же подгибанием кронштейна поплавка.

Проверка пропускной способности жиклеров. При эксплуатации карбюратора пропускная способность жиклеров может уменьшаться из-за отложения смол на внутренних стенках или увеличиваться в результате разъедания их топливом. Ввиду этого не реже двух раз в год должна производиться проверка жиклеров, находящихся в эксплуатации, а также новых жиклеров перед постановкой их в карбюратор.

В соответствии с общесоюзным стандартом пропускная способность жиклеров определяется на специальном приборе ГАРО (путем замера количества кубических сантиметров воды, протекающей через жиклер в 1 мин, под давлением столба воды высотой 1000 мм при температуре 20°). Для определения пропускной способности жиклеров применяются и другие приборы.

Проверка и регулировка момента открытия клапана экономайзера. Момент открытия клапана экономайзера 3 регулируется вращением гайки 5 (рис. 37) штока поршня экономайзера. Перед регулировкой снимается крышка поплавковой камеры, вывертывается пробка 1 регулировочной иглы и закрывается заглушкой отверстие 2 в поплавковой камере для подвода бензина к блоку жиклеров. Затем наливается в поплавковую камеру бензин. В момент открытия клапана 3 экономайзера поршнем 4 рычаг 6 дросселя не должен доходить до упора в ось дросселя 7 на 6,2—6,8 мм. Этот момент определяется по началу вытекания бензина из отверстия для пробки регулировочной иглы.

Проверка и регулировка момента открытия клапана экономайзера карбюраторов К-82 и К-84 могут производиться при помощи вакуумного насоса. Клапан экономайзера должен открываться при разрежении 125 мм рт. ст. (1700 мм вод. ст.). Проверка производится на разобранном карбюраторе с налитым в поплавковую камеру бензином. Вместо главного жиклера ввертывается заглушка и вывертывается распылитель. Момент открытия клапана определяется по началу вытекания бензина из отверстия для установки распылителя. При отклонениях момента открытия клапана заменяют его пружину.

Рис. 6. Проверка уровня топлива в поплавковой камере карбюратора

Проверка производительноет и ускорительного насоса определяется количеством бензина, нагнетаемого за 10 полных ходов поршня. Для карбюратора К-22Г это коли-

Рис. 7. Схема проверки и регулировки момента открытия клапана экономайзера карбюратора К-22

чество равно 12 см3. Уменьшение производительности насоса из-за износа поршня, стенок колодца и неплотного закрытия выпускного клапана вызывает ухудшение приемистости двигателя (способности двигателя увеличивать обороты коленчатого вала под нагрузкой).

Бензиновые насосы на большинстве карбюраторных двигателей применяются диафрагменного типа, которые располагаются ниже уровня карбюратора. При изменении расхода бензина двигателем бензиновые насосы автоматически изменяют подачу бензина к карбюратору; при этом величина хода диафрагмы изменяется в зависимости от расхода бензина.

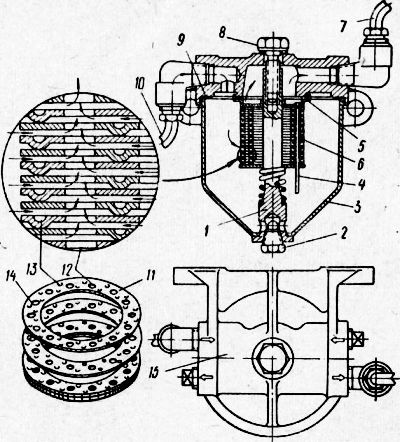

Рис. 8. Фильтр-отстойник бензина:

1 — стержень фильтрующего элемента; 2 — пробка сливного отверстия; 3 — корпус фильтра-отстойника; 4— стойка фильтрующего элемента; 5 — фильтрующий элемент; 6 — прокладка фильтрующего элемента; 7— трубка к карбюратору; 8 — болг крепления корпуса; 9 — прокладка корпуса фильтра-отстойника; 10 — трубка от бензобака; 11 — пластина фильтрующего элемента; 12 — отверстие в пластине для прохода бензина; 13 — выступы на пластине; 14 — отверстие в пластине для стоек; 15 — головка фильтра-отстойника

Производительность бензиновых насосов обычно в три-четыре раза больше максимального расхода бензина двигателем и колеблется в зависимости от мощности двигателя от 20 до 100 л/ч; напор не превышает 0,2—0,3 атм.

При уходе за бензиновыми насосами, кроме проверки крепления и герметичности соединений, следует регулярно сливать отстой и промывать отстойник и сетчатый фильтр в чистом бензине. В процессе эксплуатации упругость пружины диафрагмы

уменьшается, что вызывает уменьшение давления подачи бензина в карбюраторе, и на больших оборотах двигателя горючая смесь может переобедниться.

Снятую пробковую прокладку насоса восстанавливают путем распаривания ее в горячей воде; герметичность поврежденных мест прокладки до ее замены временно можно восстановить смазыванием мягким мылом.

Рис. 9. Воздушный фильтр:

1 — маслоуспокоитель; 2 — фланец крышки карбюратора; 3 — приемная труба вентиляции картера; 4 — гайка-бара-шек; 5 — шпильки патрубка; 6 — патрубок крепления фильтра; 7 — сетка; А‘—крышка фильтра; 9—корпус фильтра

Давление подачи бензина насосом проверяется установкой контрольного манометра со шкалой до 1 кГ/см2. Манометр устанавливается в тройник между штуцером карбюратора и бензопроводом, подходящим к нему от насоса. Подача бензина создается рычажком ручной подкачки или работой двигателя на малых оборотах холостого хода.

Фильтр-отстойник служит для задержки механических примесей, содержащихся в бензине, и для отстаивания попавшей воды. Отстой и примеси периодически удаляются путем отвертывания пробки.

В транспортных двигателях широкое применение получили комбинированные воздушные фильтры масляно-инерционного типа. Очистка происходит благодаря соприкосновению воздуха с маслом, в котором остаются наиболее крупные частицы пыли, а также в сетке, смачиваемой маслом и состоящей из нескольких слоев.

Глушитель охлаждает отработанные газы и уменьшает скорость потока настолько, что они выходят наружу спокойно, без шума.

На автопогрузчиках, работающих в закрытых складах, к глушителю присоединяется искрогаситель.

Система питания дизельных двигателей

Условия смесеобразования в дизельных двигателях значительно отличаются от условий смесеобразования в карбюраторных двигателях. При работе карбюраторного двигателя смесеобразование начинается в диффузоре карбюратора, продолжается при движении смеси но бензопроводам и через клапаны и заканчивается при сжатии рабочей смеси в цилиндре. Здесь вихри, образующиеся в процессе всасывания и сжатия, способствуют тонкому распылу топлива и хорошему перемешиванию его с воздухом. Высокое качество смеси обеспечивается также применением в карбюраторных двигателях хорошо испаряющихся сортов топлива. В карбюраторных двигателях в результате хорошего смесеобразования достигается относительно экономичное сжигание топлива при небольшом коэффициенте избытка воздуха и при больших числах оборотов коленчатого вала (до 7000 об/мин).

Рис. 10. Глушитель шума отработанных газов:

1 — переднее днище глушителя; 2 — корпус глушителя; 3 — диффузор; 4 — просеченная труба; 5 и 6 — перегородки; 7 — заднее днище; 8 и 9 — щелевые отверстия просеченной трубы

В дизельных двигателях подача топлива в цилиндр совершается за время поворота коленчатого вала на угол от 12 до 35°. В современных дизельных двигателях это происходит за тысячные доли секунды. За это время происходит как смесеобразование, так и сгорание топлива (например, в двигателе ЯАЗ-204 при 2000 обIмин и угле подачи топлива 12° это время составляет 0,001 сек).

Кратковременность процесса смесеобразования и применение тяжелых сортов топ лив в дизельных двигателях приводят к неоднородности горючей смеси, что вызывает необходимость увеличения коэффициента избытка воздуха, а это влечет за собой уменьшение экономичности и мощности двигателя и увеличение его веса.

В зависимости от способа смесеобразования дизельные двигатели, как известно, разделяются на однокамерные и многокамерные. Многокамерные двигатели в свою очередь подразделяются на предкамерные и вихрекамерные.

В однокамерных двигателях способ смесеобразования при высоких давлениях топливного насоса (от 200 до 2000 атм) и при малых диаметрах сопловых отверстий форсунки (0,15—0,5 мм) называется непосредственным, а способ распыливания — насосным.

Насосный способ распыливания обычно применяется в дизельных двигателях большой мощности, предназначенных для работы с устойчивой нагрузкой. Такой способ смесеобразования имеют автомобильные двухтактные дизели ЯАЗ-204 и ЯАЗ-206, а также применяемые на плавучих кранах двигатели Д6, Д12, Я8ДУ-136.

Достоинством непосредственного способа смесеобразования является небольшой удельный расход топлива (до 200 г/л.с.-ч), что достигается компактностью камеры сгорания и небольшой потерей тепла через ее стенки. Небольшие гидравлические и тепловые потери обеспечивают повышение мощности и облегчение пуска двигателя.

К недостаткам однокамерного смесеобразования относятся:

1) необходимость подачи топлива под очень большим давлением, что требует высокой точности изготовления топливной аппаратуры из высококачественных сталей;

2) применение многодырчатых форсунок с малым диаметром сопловых отверстий, требующих большой точности изготовления, а также высокого качества топлива;

3) высокое давление вспышки и резкое нарастание давления, которое приводит к жесткой работе двигателя (последний недостаток устраняют путем размещения камеры сгорания в поршне).

В предкамер,ных дизельных двигателях для осуществления хорошего распыливания топлива и перемешивания его с воздухом используется энергия продуктов сгорания части топлива, сгорающего в предкамере (объем предкамеры составляет до 25% всего объема камеры сжатия). Благодаря этому снижается требование к тонкости распыливания топлива при выходе его из форсунки, что позволяет снизить давление (80— 130 атм) и применить более простую форсунку с одним отверстием.

К преимуществам предкамерного распиливания относятся:

1) сравнительная простота устройства системы питания и более высокая надежность ее работы;

2) снижение требований к тонкости очистки и качеству топлива;

3) хорошая приспособляемость двигателя к различным режимам работы ввиду того, что условия воспламенения топлива в предкамере мало изменяются с колебанием нагрузки двигателя;

4) менее резкое повышение давления и меньшая величина максимального давления сгорания над поршнем в цилиндре, из-за чего улучшаются условия работы кривошипно-шатунного механизма и тем самым увеличивается срок службы двигателя.

Недостатками этого способа смесеобразования являются:

1) повышенный, по сравнению с однокамерными двигателями, удельный расход топлива (до 200 г/л.с.-ч);

2) затруднительный пуск холодного двигателя ввиду относительно большой поверхности предкамеры и охлаждения воздуха при протекании его через соединительные каналы;

3) несколько меньшая удельная (литровая) мощность и относительно большой вес двигателя;

4) более сложная конструкция крышки цилиндра.

Предкамерный способ смесеобразования применяется ;на тракторных двигателях КДМ-46 и КДМ-100 и на некоторых судовых вспомогательных двигателях.

В вихрекамерных дизельных двигателях для улучшения смесеобразования применяется специальная вихревая камера (объем составляет 50—80% от общего объема всей камеры сжатия), которая в отличие от предкамеры выполняется цилиндрической или шаровой формы с тангенциально расположенными соединительными каналами, что обеспечивает образование устойчивого вращательного движения газов.

Вращательное движение газов в цилиндре обеспечивает хорошее смесеобразование и полное сгорание топлива при высоких скоростных режимах двигателя (до 3600 об/мин) и пониженном коэффициенте избытка воздуха (а =1,3: 1,4). Удельный расход топлива у вихрекамерных двигателей меньше, чем у предкамерных, и немного больше, чем у однокамерных двигателей.

Достоинства и недостатки вихрекамерных двигателей в основном такие же, как и у предкамерных. Преимущества по сравнению с предкамерными — меньший удельный расход топлива и лучшие пусковые качества.

Вихрекамерный способ смесеобразования имеет широкое распространение и применяется в тракторных дизельных двигателях ДТ-54, КД-35, Т-75.

В систему питания дизельного двигателя входят подкачивающий насос, топливные фильтры, топливный насос и форсунки. К системе питания относятся также фильтры для очистки воздуха и устройства для отвода продуктов сгорания в атмосферу.

В системе питания дизельного двигателя топливный насос выполняет самую ответственную функцию — обеспечивает подачу в цилиндры в определенный момент строго определенное и одинаковое для всех цилиндров количество топлива, которое должно изменяться в соответствии с изменением нагрузки двигателя. Топливные насосы и форсунки работают при очень высоких давлениях, и детали их обрабатываются и подгоняются с высокой точностью.

Для уменьшения износа деталей топливных насосов и форсунок топливо должно быть очищено от мельчайших механических примесей. Размер частиц механических примесей не должен быть более 0,0015— 0,002 мм.

Для отделения от топлива микропримесей и воды в систему питания, кроме фильтра предварительной очистки, включается фильтр тонкой очистки. Уход за топливным фильтром состоит в периодическом спуске отстоя и очистке или смене фильтрующих элементов, когда давление по манометру начинает превышать установленную величину.

Обычно через каждые 100 ч работы двигателя фильтрующий элемент (сжатые войлочные фетровые пластины или катушки из хлопчатобумажной пряжи) вынимается из корпуса фильтра и тщательно промывается в бензине или керосине.

Топливные насосы дизельных двигателей плунжерные. Наибольшее распространение имеют топливные насосы плунжерно-золотникового типа с одним клапаном.

Детали топливной аппаратуры изготовляются из высококачественных сталей и обрабатываются с высокой точностью. С особо высокой точностью обрабатываются плунжер и гильза топливного насоса. Притирка каждого плунжера к определенной гильзе производится с очень малым зазором (0,00075— 0,0015 мм). Также очень тщательно, без расчленения пары, притираются посадочные конуса иглы и корпуса распылителя закрытых форсунок.

Установка момента подачи топлива в дизельных двигателях проверяется через каждые 500—1000 ч работы двигателя.

Проверку момента подачи топлива секциями топливного насоса можно произвести по методу мениска, т. е. по уровню топлива в стеклянной трубке, подсоединенной штуцером к проверяемой секции.

Рис. 11. Топливная система тракторного дэигателя типа КДМ-46:

1 — подкачивающий насос; 2 — топливный фильтр; 3—манометр; 4 — топливный насос; 5 — форсуночный трубопровод;: 6 форсунка; 7 — сливной трубопровод

Предварительно отделяют форсуночный трубопровод от остальных секций топливного насоса и, поворачивая коленчатый вал двигателя, прокачивают топливом испытываемую секцию до тех пор, пока трубка заполнится топливом и не будут выходить пузырьки воздуха. При дальнейшем медленном вращении вала по колебанию мениска топлива в стеклянной трубке определяют момент начала его подачи (повышение уровня топлива в трубке). В этот момент нужно заметить на маховике (для двигателя ДТ-54 на шкиве привода вентилятора) положение острия стрелки указателя на картере двигателя по отношению к в.м.т. поршня проверяемого цилиндра. Наложением гибкой линейки замеряют по окружности маховика расстояние от момента подачи топлива до в.м.т. Это расстояние соответствует опережению начала подачи топлива по отношению к в.м.т. проверяемого цилиндра, которое и сравнивается с данными заводской инструкции.

Рис. 12. Проверка момента подачи топлива по методу мениска

Регулировка момента подачи топлива секциями топливного насоса производится при помощи регулировочного болта толкателя. При вывертывании регулировочного болта начало подачи топлива будет раньше, при ввертывании — позже.

Указанный способ проверки и регулировки момента подачи топлива дает достаточно точные результаты для неизношенных топливных насосов. Для топливных насосов, имеющих износ, проверка момента подачи топлива производится по методам, указанным и подробно описываемым в заводских инструкциях.

Проверка работы топливных насосов на равномерность подачи топлива производится на специальном стенде. К штуцерам насоса присоединяют топливопроводы с одинаковыми проходными сечениями и длиной. К концам трубопроводов присоединяются эталонные форсунки с отводом топлива в мерные стаканчики. Затем проверяется количество топлива, подаваемого в каждый мерный стаканчик за 1—2 мин, при числе оборотов на максимальной мощности двигателя и при минимальных оборотах (350—450 об/мин) на полной подаче топлива. На режиме работы двигателя, соответствующем максимальной мощности, разница в подаче топлива между цилиндрами не должна быть более 2%, а при минимальных оборотах—до 5—7%.

Топливные насосы на равномерность подачи топлива регулируются провертыванием зубчатого сектора относительно плунжера (у двигателей типа КДМ-46) или перемещением хомутика рейки насоса (у двигателей типа Д-54).

Проверка работы и регулировка форсунок заключаются главным образом в определении давления топлива при впрыске и установлении качества распыливания топлива. Давление впрыска форсунок для двигателей Д-54 и КД-35 должно быть около 125 кГ/см2, а для двигателей КДМ-46— 120— 130 кГ/см2 с допуском для всех форсунок ±25 кГ/см2. Требуемое давление регулируется пружиной форсунки путем вращения регулировочного винта или специальной гайки (у форсунки двигателя КДМ-46).

Проверку форсунки ,на давление впрыска и качество распыливания топлива можно произвести на приборе, изображенном на рис. 13.

Качество распыливания топлива форсункой определяется по отсутствию подтеков до и после впрыска, по характеру струи и угла распыла топлива.

Для равномерной работы двигателя большое значение имеет одинаковая подача топлива всеми форсунками. Испытания полного комплекта форсунок на объем подачи топлива производятся в мастерских. Величина подъема иглы у форсунок двигателя КДМ-46 должна быть равна 0,20—0,25 мм и регулируется ограничительным винтом (в пределах XU—1/б оборота от упора). У двигателя Д-54 подъем иглы не регулируется и составляет 0,35—0,40 мм.

Кроме указанных основных проверок и регулировок, предварительно проверяют форсунки на распыл, на четкость отсечки и на звук при впрыске. При вывернутой из головки цилиндра форсунке выходящее топливо (во время проворачивания вала) должно быть в виде тумана и .не содержать видимых капель. Четкость отсечки и звук при впрыске производятся вслушиванием форсунок при проворачивании двигателя вручную. Форсунки, дающие в момент впрыска нечеткий звук, снимают с двигателя и устраняют неисправности.

Рис. 13. Прибор для проверки и регулировки форсунок:

1 — ручной насос; 2 — топливный бачок; 3 — манометр; 4 — форсунка

По «Правилам технической эксплуатации перегрузочных машин морских -портов» (§ 219, табл. 22) проверка форсунок входит в объем периодического ухода № 2 (т. е. через 500 ч работы двигателя).

Проверка работы подкачивающих насосов производится на специальных стендах. Производительность подкачивающего насоса двигателя Д-54 (при 650 об/мин и противодавлении 0,5 кГ/см2) должна быть 1,0—1,2 кГ/мин\ двигателя КДМ-46 (при 500 об)мин и противодавлении 0,5 кГ/см2) — 2,0—2,5 кГ/мин\ двигателя ЯАЗ-204 (при 3000 об/мин и противодавлении 2 кГ/см2)—не менее 1,7 л/мин.

Проверка работы регулятора оборотов. Регулятор должен поддерживать заданное число оборотов коленчатого вала двигателя при полной подаче топлива. Максимальное число оборотов вала двигателя под нагрузкой должно быть у двигателя Д-54— 1300 об/мин, КДМ-46—1000, ЯАЗ-204 — 2000 об/мин.

Минимальное устойчивое число оборотов должно быть у двигателя Д-54—400—450 об/мин; КДМ-46—500—525, ЯАЗ-204 —400—500 об/мин.

Система смазки

В зависимости от способа подачи масла к трущимся частям двигателя различают три вида систем смазки: принудительную (циркуляционную или смазку под давлением), разбрызгиванием и смешанную (комбинированную).

Принудительная, или циркуляционная, система смазки широко применяется на тихоходных судовых дизелях.

Система смазки разбрызгиванием применяется в двигателях малой мощности и в кратковременно работающих двигателях (пусковые двигатели тракторных дизелей).

При смешанной, или комбинированной, системе смазки к подшипникам коленчатого вала (а иногда и распределительного вала, как у двигателя ГАЗ-51) масло подводится под давлением, а все остальные трущиеся поверхности смазываются разбрызгиванием.

Смешанная, или комбинированная, система смазки широко применяется на автомобильных и тракторных двигателях ГАЗ-51, ЗИЛ-120, КДМ-46, КДМ-100, ДТ-54, ЯАЗ-204, ЯАЗ-206 и др.

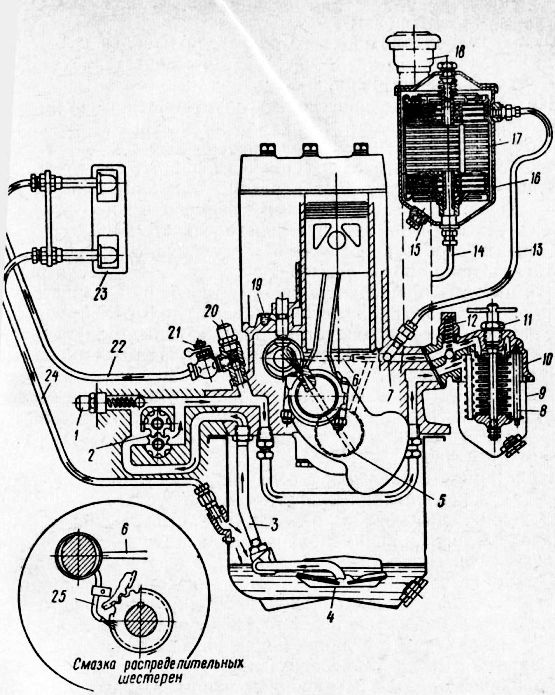

На рис. 14 приведена комбинированная система смазки двигателя ГАЗ-51.

В двигателе ГАЗ-51 под давлением смазывается 15 точек: четыре коренных и шесть шатунных подшипников, четыре опорные шейки и распределительная шестерня.

Для каждого двигателя, в зависимости от материала вкладышей подшипников, применяется определенная марка масла.

Рис. 14. Система смазки двигателя;

1 — редукционный клапан; 2 — масляный насос; 3 — приемная трубка масляного насоса; 4 — плавающий маслоприемник; 5 — масляный канал из коренной шейки коленчатого вала в шатунную; ft” — масляные каналы к подшипникам распределительного и коленчатого валов; 7 — продольный масляный канал блока цилиндров; 8 — фильтр грубой очистки; 9 — отстойник фильтра грубой очистки; 10 — корпус фильтра грубой очистки; 11 — рукоятка фильтра грубой очистки; 12 — перепускной клапан грубой очистки фильтра; 13 — нагнетательная трубка фильтра тонкой очистки; 14 — сливная труба фильтра тонкой очистки; 15 — пробка сливного отверстия; 16 — корпус фильтра тонкой очистки; 17 — сменный фильтрующий элемент тонкой очистки; 18 — маслоналивной патрубок картера двигателя; 19 — масляный карман; 20 — предохранительный клапан маслчного радиатора; 21 — края включения и выключения масляного радиатора; 22 — нагнетательный шланг масляного радиатора; 23 — масляный радиатор; 24 — сливной шланг масля ного радиатора; 25 — трубка смазки распределительных шестерен

Особо строгие требования к кислотности и химической стабильности предъявляются к маслам для двигателей с вкладышами из свинцовистой бронзы.

Марки масел для каждого двигателя и сроки смены масла после определенного числа часов работы двигателя указываются в заводских инструкциях.

По «Правилам технической эксплуатации перегрузочных машин морских портов» смена масла в картере двигателя входит в объем периодического ухода № 1 (т. е. для карбюраторных двигателей через 50 ч работы двигателя, а для дизелей — через 100 ч). Смена масла в топливном насосе и масляных фильтрах входит в объем периодического ухода № 2 (т. е. через 500 ч работы дизельного двигателя).

Сливать отработанное масло следует сразу после остановки двигателя, пока оно не остыло. Во время смены масла рекомендуется промывать масляную систему при работе двигателя вхолостую, используя для автомобильных двигателей веретенное масло или другое из индустриальной группы. Для тракторных двигателей масляную систему рекомендуется промывать при каждой смене масла.

Давление масла в системе смазки регулируется при сборке и ремонте двигателя натяжением пружины редукционного клапана. При эксплуатации двигателей давление масла должно быть в пределах 2—4 кГ/см2.

При падении давления масла ниже 1 кГ/см2 (на средних оборотах) эксплуатация двигателя не допускается.

Основные неисправности в системе смазки: недостаточная подача масла, излишняя подача масла, ухудшение первоначальных свойств, загрязнение фильтров и маслопроводов.

При недостаточной смазке из-за низкого уровня масла в картере или из-за неправильной работы редукционного клапана двигатель перегревается. Это может привести к выплавлению подшипников и заеданию поршней в цилиндрах.

Излишек смазки (при повышенном уровне масла в картере, неправильной работе редукционного клапана) ведет к повышенному образованию нагара, забрасыванию свечей зажигания (у карбюраторных двигателей) и перерасходу масла.

Ухудшение первоначальных свойств масла происходит под влиянием высоких температур и вследствие разжижения и загрязнения масла. Ввиду этого требуется периодическая замена масла в установленные для каждого двигателя сроки работы двигателя.

Уход за системой смазки двигателя заключается в следующем:

— регулярная проверка уровня масла в картере двигателя перед началом работы;

— периодическая проверка качества масла (вязкости, маслянистости, загрязненности);

— правильный и достаточный прогрев двигателя на холостом7 ходу, до нагрузки;

— постоянное наблюдение за давлением по манометру;

— проверка плотности соединений, состояния прокладок и сальников;

— периодическая и сезонная замена масла и промывка (замена) фильтрующих элементов фильтров тонкой и грубой очистки;

— соблюдение особых требований смазки в период обкатки нового двигателя (или после капитального ремонта);

— применение сортов и марок масел в соответствии с рекомендациями заводских инструкций.

Система охлаждения

Система смазки двигателей служит для отвода тепла от цилиндров и цилиндровых крышек двигателя. Кроме того, для некоторых типов двигателей применяется охлаждение поршней,, корпусов выпускных клапанов, выпускных коллекторов, масляных холодильников и компрессоров.

Количество тепла, отводимого системой охлаждения, составляет 25—35% от всего тепла, выделяемого при сгорании топлива (в зависимости от конструкции, размеров, тактности и быстроходности двигателя).

В двигателях внутреннего сгорания применяются системы воздушного и жидкостного охлаждения.

Система воздушного охлаждения двигателей, несмотря на большие достоинства (простота устройства, удобство в эксплуатации, отсутствие опасности замерзания, меньший вес), до сих пор пока не имеет широкого применения. Причинами ограниченного применения воздушного охлаждения являются: ухудшение пусковых качеств двигателя (в особенности при низких температурах окружающего воздуха), недостаточная надежность в регулировании температурного режима двигателя при изменении его нагрузки, опасность перегрева в условиях высоких температур окружающего воздуха, повышенный шум двигателя при работе.

В современных двигателях главным образом применяется более надежная система жидкостного охлаждения — принудительная.

На большинстве автотракторных двигателей применяется закрытая система охлаждения с принудительной циркуляцией.

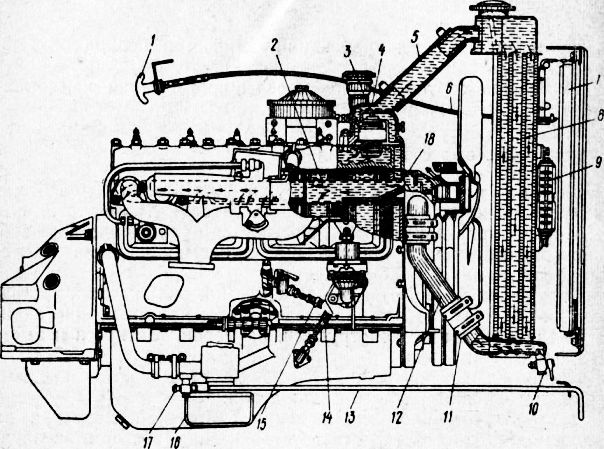

В систему охлаждения двигателя входят: насос центробежного типа, термостат (автоматический клапан), радиатор, вентилятор.

Уход за системой охлаждения двигателя состоит в регулярной проверке уровня воды в радиаторе, периодическом полол-нении ее охлаждающей водой, проверке и регулировке натяжения ремней вентилятора и водяного насоса, периодической смазке подшипников валика водяного насоса и вентилятора, устранении подтеков охлаждающей воды, применении только мягкой и чистой воды (лучше дождевой), содержании всей системы в чистоте, периодическом промывании (выщелачивании) системы.

Рис. 15. Система охлаждения двигателя:

1 — ручка тяги управления жалюзи; 2 — водораспределительная трубка; 3 — термостат; 4 — выпускной патрубок головки цилиндров; 5 — подводящий шланг радиатора; 6 — трос управления жалюзи; 7 — жалюзи; 8 — трубка радиатора; 9 — масляный радиатор; 10 — сливной кран радиатора; 11 — шланг отводящей трубы радиатора; 12 — отводящая труба радиатора; 13 — рычаг управления сливным краном котла пускового подогревателя; 14 — сливной шланг масляного радиатора; 15 — нагнетательный шланг масляного радиатора; 16 — пусковой подогреватель; 17 — сливной кран пускового подогревателя; 18 — водяной насос

С течением времени в системе охлаждения происходит отложение накипи, ведущее к перегреву двигателя. Для удаления образовавшейся накипи нужно проводить периодические (сезонные) промывки системы охлаждения.

Периодические промывки, или выщелачивание системы охлаждения двигателей, производятся по техническому обслуживанию соответствующих периодических уходов.

«Правилами технической эксплуатации перегрузочных машин морских портов» предусмотрено выщелачивание системы охлаждения карбюраторных и дизельных двигателей по периодическим уходам № 3 (т. е. через 1000 ч работы двигателя).

Для предотвращения образования накипи в охлаждающую воду добавляют химический состав — тринатрийфосфат (от 2 до 5 г на 1 л в зависимости от жесткости воды).

В зимних условиях при остановке двигателя вода сливается из системы охлаждения, а при работе двигателя утепляются, нижние части радиатора (капот, щитки).

Для предотвращения замерзания воды зимой применяются специальные охлаждающие смеси — антифризы.

«Правилами технической эксплуатации перегрузочных машин морских портов» рекомендуется применять следующие низкозамерзающие смеси: спирто-глицериновую смесь (спирта от 30 до 42%’, глицерина от 10 до 15%); спиртовую смесь (спирта от 10 до 50%).

Ниже перечислены основные неисправности в системе охлаждения и способы их устранения.

Течь воды в соединениях шлангов и фланцах водяных патрубков, а также через сальник водяного насоса, под головкой блока и через сальники. Устраняется подтягиванием всех соединений, хомутиков шлангов и сальников.

Чрезмерное охлаждение двигателя из-за неправильной работы термостата. Необходимо проверить термостат следующим способом. Тщательно очищенный от накипи термостат помещают в сосуд с нагретой водой. В воду опускают также термометр. Постепенно подогревая воду, наблюдают за началом открытия клапана термостата, которое должно произойти при температуре 75±2,5°С. Полное открытие клапана (на высоту 8—10 мм от седла) должно произойти при температуре 90±2,5°С. При последующем охлаждении термостата его клапан должен полностью закрыться при температуре 70±2,5°С. При осмотре термостата необходимо обращать внимание на чистоту отверстия в тарелке клапана, служащего для выпуска воздуха из водяной рубашки блока цилиндров при заполнении ее охлаждающей жидкостью. Неисправный термостат, не отвечающий указанным требованиям, должен быть заменен новым.

Перегрев двигателя по причине чрезмерного отложения накипи. Требуется удалить накипь промывкой (выщелачиванием) радиатора и водяной рубашки головки и блока пилиндров. Для промывки применяется состав: 750— 800 г едкого натра (каустической соды) и 150 г керосина на 10 л воды. Промывка (выщелачивание) должна производиться в следующем порядке:

1) спускается вода из системы;

2) снимается термостат и вся система охлаждения заполняется указанным раствором на 10—12 ч (на ночь);

3) пускается двигатель и работает на малых оборотах холостого хода 15—20 мин;

4) открывается спускной краник и пробка горловины радиатора и для полного удаления раствора пропускается в течение 10— 15 мин через систему чистая вода при работающем двигателе (или для полного удаления раствора из радиатора следует разъединить шланг от патрубка нижнего бака радиатора);

5) устанавливается термостат на место, соединяется шланг нижнего бака радиатора, закрывается спускной краник и заполняется система водой.

Недостаточное охлаждение двигателя вследствие недостатка воды или слабого натяжения ремня привода вентилятора. При недостатке воды (ниже 30 мм от края наполнительного отверстия) ее немедленно следует добавлять. При значительной убыли воды нельзя доживать холодную воду в перегретый двигатель, так как это может привести к трещинам в блоке или <в головке цилиндров. В этом случае следует или доливать горячую воду, или подождать, пока двигатель остынет. Слабое натяжение ремня привода вентилятора, при котором наблюдается его пробуксовывание, устраняется путем перемещения (после ослабления гаек) корпуса генератора по направлению часовой стрелки (если смотреть со стороны радиатора).

Течь воды через повреждения в радиаторе. Для устранения течи в радиаторе требуется снять радиатор и произвести пропайку установленных предварительно мест в швах радиатора.

Нарушение нормальной работы водяного насоса. Для предотвращения попадания воды в подшипник насоса в нижней части крышки корпуса имеется полость с отверстием для выхода воды. Появление воды через отверстие является признаком ненормальной работы насоса. В этом случае нельзя закрывать отверстие, устраняя течь, так как это грозит выходу из строя подшипника и насоса. Следует снять и разобрать насос и устранить пропуск воды самоподвижным сальником (чаще всего требуется заменить упорную текстолитовую шайбу).

Замерзание воды в.нижней части радиатора .или в трубопроводах. При замерзании воды в нижней части радиатора и трубопроводах следует эти места обложить тряпками и поливать горячей водой до тех пор, пока лед не растает.

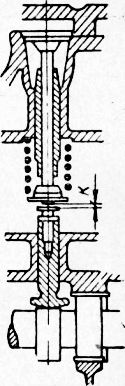

Система газораспределения

В систему газораспределения входят клапаны и механизм управления ими.

Уход за системой газораспределения сводится к периодической проверке зазоров между хвостовиком клапана и толкателем {К на рис. 46). Зазоры регулируются регулировочным болтом, ввернутым в резьбу толкателя. Каждый клапан регулируется в отдельности при нижнем положении его толкателя. Если зазоры велики (сверх нормы), это вызывает посадку клапана на седло (стук клапанов) и ведет к снижению мощности двигателя. При малых зазорах клапаны неплотно садятся на седла,, что вызывает пропуски газов из цилиндров и ведет к перегреву клапанов. Проверка и регулировка зазоров производятся при появлении стуков клапанов, а также и периодически. По «Правилам технической эксплуатации перегрузочных машин морских портов» проверка зазоров клапанных толкателей входит в объем периодического ухода № 2 для карбюраторных двигателеи (т. е. через 100 ч работы двигателя) и в объеме ухода № 3 для дизельных двигателей (т. е. через 1000 ч работы двигателя).

Величины нормальных зазоров, принимаемые для некоторых двигателей, приведены в табл. 21.

После съемки коленчатого и распределительного валов двигателя (при ремонте) для большинства двигателей необходима проверка установки газораспределения, так как моменты открытия и закрытия клапанов должны быть строго согласованы с положением поршня в цилиндре.

Эта согласованность обеспечивается определенным взаимным расположением коленчатого и распределительного валов и достигается, как правило, по заводским установочным меткам на распределительных шестернях. Если заводские установочные метки отсутствуют, то установку газораспределения (после съемки коленчатого или распределительного валов) производят по работе клапанов. Для этого нужно знать угловые величины фаз газораспределения данного двигателя.

К основным неисправностям, кроме нарушения установленных нормальных зазоров между толкателями и стержнями клапанов, относятся: поломка или ослабление пружин клапанов или толкателей, поломка толкателей, заедание выпускных клапанов, ослабление креплений. Об указанных неисправностях можно судить при появлении резких металлических стуков при большом числе оборотов коленчатого вала. Для устранения этих неисправностей требуется заменить-поломанные или изношенные детали.

Система зажигания

В зависимости от способа получения тока высокого напряжения, необходимого для воспламенения рабочей смеси в цилиндре, системы зажигания делятся на системы батарейного зажигания и системы зажигания от магнето.

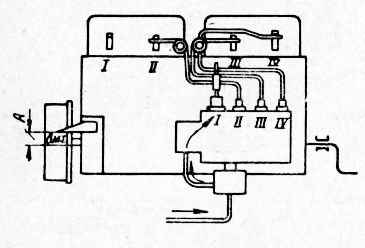

Рис. 16. Зазор между хвостовиком клапана-и толкателем

В автомобильных карбюраторных двигателях, устанавливаемых на подъемно-транспортных машинах, применяется система батарейного зажигания. Система зажигания карбюраторного двигателя состоит из аккумулятора (батареи), индукционной катушки (бобины), конденсатора, распределителя-прерывателя, запальных свечей, проводов низкого и высокого напряжения.

Назначением системы зажигания являются: обеспечение высокого напряжения, необходимого для образования сильной искры; подача тока на электроды свечи в строго определенный момент, когда поршень несколько не доходит до в. м. т. (наивыгоднейший угол опережения зажигания в градусах поворота коленчатого вала); изменение момента (угла опережения) зажигания в строгом соответствии с изменением режима работы двигателя. После пуска и прогрева двигателя при повышении числа оборотов вала двигателя питание системы зажигания, освещения и контрольных приборов от аккумуляторной батареи должно автоматически переключаться на генератор (приводимый во вращение от двигателя) и при этом должна происходить зарядка батарей.

Уход за системой зажигания состоит главным образом в периодической проверке и регулировке зазоров между электродами свечей и контактами прерывателя и в поддержании их в исправном состоянии. Зазор между электродами свечей должен находиться в пределах 0,6—0,7 мм и проверяться специальным проволочным калибром. Зазор между контактами прерывателя должен быть в пределах 0,35—0,45 мм и проверяться щупом.

Неисправности в системе зажигания вызывают неравномерную работу двигателя. Чаще всего неисправности происходят из-за нарушения работы запальных свечей. Свечи проверяют «на искру». Для этого каждую проверяемую свечу

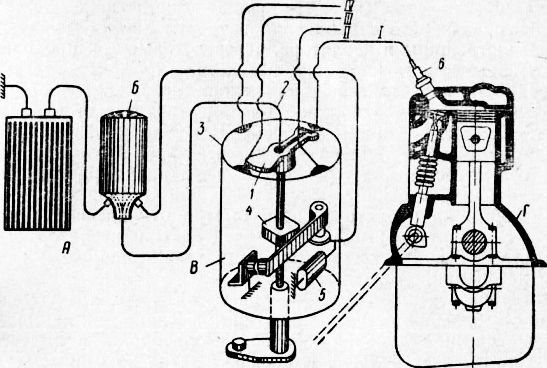

Рис. 17. Система зажигания карбюраторного двигателя:

А — аккумулятор; Б — индукционная катушка (бобина); В — распределитель-прерыватель; Г — двигатель; 1 — распределитель; 2 — привод высокого напряжения; 3— корпус распределителя-прерывателя; 4 — прерыватель; 5—конденсатор; 6 — свеча; I, II, III, IV—провода к свечам

кладут на двигатель так, чтобы ее металлический корпус соединился с массой, а центральный электрод — с приводом от распределителя. Включив зажигание, рукояткой вращают коленчатый вал и наблюдают появление искры между электродами свечи. Если искра не появляется, надо проверить провод, подводящий ток к овече. Для этого нужно отсоединить его от свечи и приблизить конец на 5—8 мм к массе двигателя, проворачивая коленчатый вал. Если при этом не появится искра между проводом и массой, следовательно, провод поврежден.

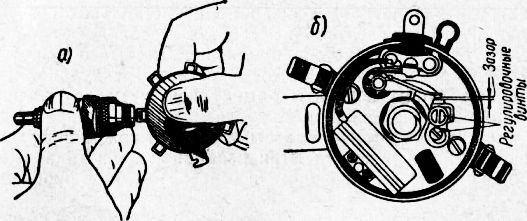

Рис. 18. Проверка системы зажигания:

а — проверка зазора между электродами свечи; б — проверка зазорз между контактами прерывателя

Кроме этого, могут быть и другие причины отсутствия искры между электродами: замасливание и замыкание электродов частицами нагара; неправильная величина зазора между электродами; трещины в изоляторе, через которые ток проходит на массу; поверхностный разряд вследствие того, что внутренняя поверхность изолятора покрыта слоем нагара.

Большое значение для работы двигателя и состояния свечи имеет тепловая характеристика. Для нормальной работы необходимо, чтобы температура нижней части изолятора (юбочки) быстро достигала 580—600° С и во время работы двигателя находилась бы в пределах 580—850° С. При температуре ниже 580° С на изоляторе свечи быстро откладывается нагар, а при температуре выше 850° С электроды и изолятор быстро выходят из строя и могут возникнуть преждевременные вспышки и детонации.

Для обеспечения самоочищения свечи в тихоходных двигателях с небольшой степенью сжатия применяют так называемые горячие свечи с длинной юбочкой изолятора, а в быстроходных двигателях с большой степенью сжатия во избежание возникновения преждевременных вспышек и детонации — холодные свечи с короткой юбочкой изолятора.

Перебои в работе цилиндров могут возникать в результате таких неисправностей в системе зажигания, как неправильная величина зазора между контактами прерывателя и загрязнение или обгорание его контактов; замыкание рычажка .прерывателя на массу из-за износа изолирующей колодки; ослабление пружины рычажка прерывателя; неисправность конденсатора; неполное соединение с аккумуляторной батареей; повреждение изоляции проводов; неправильно установленное .зажигание (слишком раннее или слишком позднее); повреждение изоляции обмоток катушки (бобины) зажигания; замасливание или загрязнение нагаром одновременно нескольких свечей.

Если пустить двигатель не удается, необходимо проверить, поступает ли ток высокого напряжения. Для этого нужно снять корпус распределителя и ротор и установить кулачок прерывателя так, чтобы контакты замкнулись, и после включения зажигания и приближения провода высокого напряжения на 5—8 мм к массе быстро отвести рукой рычажок прерывателя от неподвижного контакта. При исправной цепи тока высокого напряжения между проводом и массой будет проскакивать искра.

Для проверки цепи тока низкого напряжения нужно прежде всего убедиться, что между контактами прерывателя проскакивает слабая искра.

Чтобы проверить состояние конденсатора, следует отсоединить его провод от зажима прерывателя, вынуть конец провода высокого напряжения из корпуса распределителя и соединить их концы; включить зажигание; отвести быстро рукой рычажок прерывателя от неподвижного контакта; отсоединить провод конденсатора от провода высокого напряжения; конец провода конденсатора приблизить к его корпусу. Если конденсатор исправен. то между его проводом и корпусом должна со щелчком проскочить искра (при зазоре 0,1—0,2 мм). Если искры (со щелчком) нет, то конденсатор неисправен и его необходимо заменить.

Установка зажигания. При слишком раннем зажигании мощность двигателя уменьшается, в двигателе появляются стуки, в результате чего резко увеличивается износ деталей кривошипно-шатунного механизма. Кроме этого, при пуске двигателя при слишком раннем зажигании возможен обратный удар, который очень опасен, когда при слабом аккумуляторе необходимо пользоваться пусковой рукояткой.

При слишком позднем зажигании мощность двигателя также уменьшается, двигатель перегружается, в глушителе и в карбюраторе наблюдаются вспышки.

Для получения максимальной мощности и нормальной работы двигателя и деталей кривошипно-шатунной группы большое значение имеет величина угла опережения зажигания по отношению к в. м. т. соответствующих цилиндров; к тому же величина угла опережения зажигания при работе двигателя должна изменяться в зависимости от изменения нагрузки.

В современных двигателях применяется автоматическая установка наивыгоднейшего (оптимального) угла опережения зажигания, конструктивно объединенная с распределителем-прерывателем и действующая посредством двух специальных регуляторов: центробежного регулятора, увеличивающего угол опережения при возрастании числа оборотов двигателя, и вакуумного регулятора, уменьшающего угол опережения по мере открытия дроссельной заслонки (увеличения эффективного давления).

Для проверки установки зажигания нужно вынуть из корпуса распределителя конец провода высокого напряжения и приблизить его к массе двигателя на 5—8 мм. Затем, включив зажигание и медленно вращая (рукояткой) коленчатый вал, наблюдать за моментом проскакивания искры между концом провода и массой. Если зажигание установлено правильно, то метки на маховике и картере двигателя должны совмещаться в момент проскакивания искры. При неправильном зажигании указанные метки не будут совмещаться и требуется установка зажигания.

Установка зажигания производится при положении поршня первого цилиндра в в. м. т. в конце хода сжатия (начало рабочего хода), когда для данного цилиндра всасывающий и выхлопной клапаны должны быть закрыты.

Установка зажигания карбюраторного двигателя производится следующим образом. Вначале ослабляют соединение распределителя-прерывателя с двигателем и после снятия крышки медленно поворачивают корпус распределителя-прерывателя, приближая конец провода высокого напряжения к массе двигателя. В момент, когда между проводом и массой двигателя проскакивает искра, закрепляют распределитель-прерыватель и присоединяют провод к свече первого цилиндра (замечая направление вращения распределителя I от ближайшего к нему контакта крышки распределителя). Остальные провода, следуя по направлению вращения ротора, присоединяют к свечам цилиндра, соблюдая последовательность рабочих ходов поршней двигателя.

Окончательная установка зажигания уточняется вышеуказанным способом после пуска двигателя и в зависимости от октанового числа применяемого топлива.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническая характеристика двигателей и их основных узлов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы