Строй-Техника.ру

Строительные машины и оборудование, справочник

При ежедневном обслуживании проверяют работу двигателя, соединения шлангов радиатора и топливопроводов (не нарушена ли герметичность), уровень масла и при необходимости доливают масло в картер двигателя.

При первом техническом обслуживании проверяют, не нарушена ли герметичность системы смазки, охлаждения двигателя, крепление на нем приборов; обнаруженные неисправности устраняют. Проверяют крепление двигателя к раме и, если оно ослабло, подтягивают гайки крепления опор.

При втором техническом обслуживании выполняют работы первого технического обслуживания и дополнительно проверяют и закрепляют радиатор и его облицовку, жалюзи, распорную тягу и капот, водяной насос, вентилятор, впускной и выпускной трубопроводы, трубу глушителя, картер двигателя (поддон) и отъемную часть картера сцепления, нижние и боковые брызговики двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Проверяют работу компрессора, его крепление на двигателе и натяжение приводного ремня. При необходимости закрепляют компрессор и регулируют натяжение ремня. Проверяют, не нарушена ли герметичность соединения головки с блоком цилиндров, при необходимости подтягивают гайки и болты ее крепления. Проверяют компрессию в цилиндрах двигателя. Через одно ТО-2 проверяют и при необходимости регулируют зазоры между клапанами и толкателями.

Определение компрессии двигателя

Величину давления в конце такта сжатия в цилиндрах двигателя (компрессию) определяют с помощью компрессометра. Он состоит из манометра, соединительной трубки и наконечника с обратным клапаном. Компрессометр для дизельного двигателя, кроме того, снабжают спускным краном для сброса давления после измерения.

При определении компрессии карбюраторного двигателя число оборотов в минуту коленчатого вала должно быть 180—200. Перед проверкой двигатель прогревают до 70—80° С, вывертывают свечу зажигания первого цилиндра и полностью открывают воздушную и дроссельную заслонки карбюратора. Затем плотно прижимают наконечник к кромке отверстия и проворачивают коленчатый вал двигателя стартером на 10—12 оборотов, чтобы компрессометр зафиксировал максимальное давление в цилиндре, и записывают показания.

Таким же образом замеряют компрессию в остальных цилиндрах двигателя. Разница в величине компрессии по отдельным цилиндрам не должна быть более 1 кГ/см2.

Проверка компрессии не позволяет без разборки двигателя выявить конкретную неисправность (поломку или пригорание поршневых колец, повреждение прокладки головки блока цилиндров и т. д.). С несравненно большей достоверностью можно судить об износе деталей цилиндра — поршневой группы, о состоянии клапанов и прокладки головки блока цилиндров по величине утечки сжатого воздуха из цилиндров двигателя, по показаниям прибора К-69М, выпускаемого Новгородским заводом объединения Росавтоспецоборудование (бывший трест ГАРО).

Проверка и регулировка тепловых зазоров в газораспределительном механизме

Величина зазоров между клапанами и толкателями (коромыслами) должна обеспечивать плотную посадку и бесшумную работу клапанов. В процессе работы величина зазоров изменяется вследствие износа сопрягаемых деталей газораспределительного механизма, что приводит к нарушению его нормальной работы. Так, при отсутствии зазора между клапаном и толкателем (коромыслом) нарушается плотность посадки клапанов, подгорают клапаны и их седла, двигатель преждевременно изнашивается вследствие перебоев или даже прекращения работы того цилиндра, клапан которого не имеет плотной посадки.

При увеличении тепловых зазоров усиливается стук клапанов, ухудшаются наполнение цилиндров свежей горючей смесью и очистка их от отработавших газов, что затрудняет пуск двигателя и приводит к снижению мощности. Дополнительными признаками неплотной посадки впускных клапанов являются вспышки в карбюраторе, а неплотной посадки выпускных — выстрелы в глушителе. В

Следует иметь в виду, что перед регулировкой зазоров между клапанами и толкателями двигатель ЗИЛ-120 необходимо прогреть.

Регулировать тепловые зазоры клапанов на двигателе автомобиля ГАЗ-51А можно в холодном состоянии.

Тепловые зазоры клапанов двигателей автомобилей ЗИЛ-164А, ЗИЛ-130, ГАЗ, М-21 «Волга» проверяют двумя щупами. Зазор считается установленным правильно, если щуп, толщина которого равна нижнему пределу величины зазора, свободно проходит, а щуп толщиной, соответствующей верхнему пределу, не проходит. Например, для двигателя ЗИЛ-130 щуп 0,40 мм Должен проходить, а щуп 0,45 мм не должен входить в зазор.

У двигателя автомобиля ГАЗ-51А клапаны нижнего расположения. Перед регулировкой тепловых зазоров клапанов проделывают следующее:

Болты и гайки крепления головки блока цилиндров затягивают в определенном порядке: начинают с середины и последовательно подтягивают болты (гайки), расположенные от средних справа и слева. Подтяжку ведут в два приема: предварительно и окончательно.

У автомобилей ЗИЛ-130 болты и гайки крепления головок блока цилиндров подтягивают обязательно на горячем двигателе, а у автомобилей «Москвич-408», ГАЗ-21, «Волга», ГАЗ-51А, ГАЗ-53А — на холодном двигателе.

Проверка и регулировка натяжения ремня вентилятора

Во время работы двигателя ремень вентилятора постепенно вытягивается, натяжение его слабеет и он начинает проскальзывать по шкиву. Проскальзывание ремня вызывает замедленное вращение вентилятора, вала водяного насоса и генератора, вследствие чего ухудшается охлаждение двигателя, снижается сила зарядного тока.

Слишком сильное натяжение ремня также вредно, так как при этом увеличивается нагрузка на подшипники вентилятора и они быстро изнашиваются; кроме того, быстро изнашивается и ремень.

Натяжение ремня вентилятора проверяют следующим образом.

Прикладывают к наружной поверхности ремня в точке, расположенной на одинаковом расстоянии от шкивов вентилятора и коленчатого вала, линейку (рис. 148). Устанавливают миллиметровую линейку перпендикулярно линейке, упирая ее в середину ветви ремня, затем нажимают линейкой на ремень и замечают деление, с которым совмещается плоскость линейки; оно покажет величину прогиба ремня.

Для регулировки натяжения ремня ослабляют болты крепления генератора на кронштейне и болт крепления генератора в упорной планке. Затем, поворачивая генератор относительно оси нижних болтов его крепления, отодвигают генератор от блока цилиндров или, наоборот, приближают его к блоку, регулируя прогиб ремня. Потом затягивают болт крепления генератора в упорной планке и болты крепления генератора на кронштейне и повторно проверяют натяжение ремня.

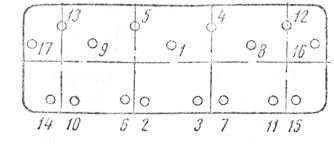

Рис. 1. Порядок подтяжки гаек крепления головки блока цилиндров

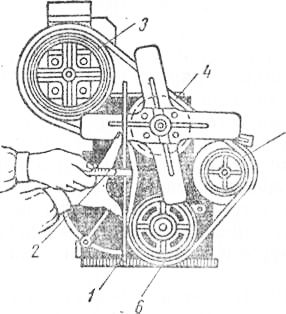

Рис. 2. Проверка натяжения ремня вентилятора:

1 — деревянная линейка, 2 — масштабная линейка, 3 — шкив компрессора, 4 — шкив вентилятора, 5 — шкив генератора, 6’ — шкив коленчатого вала

Регулировка натяжения приводных ремней двигателя ЗИЛ-130

Регулировка натяжения ремня привода генератора. Для этого ослабляют ключом гайку крепления генератора к планке, затем, поворачивая генератор, добиваются правильного натяжения ремня. При нажатии рукой на ремень в средней части прогиб должен быть 10—15 мм.

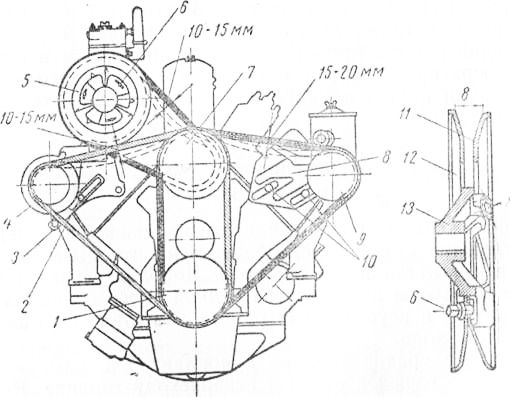

Рис. 3. Регулировка натяжения ремней двигателя ЗИЛ-130:

1 — шкив коленчатого вала, 2— гайка, 3—плавка, 4 — шкив генератора, 5, 13 — шкив компрессора, 6 — болт, 7 — шкив водяного насоса, 8 — кронштейн, в — шкив насоса гидравлического усилителя рулевого управления, 10 — болты кронштейна, 11 — внутренний обод шкива компрессора, 12 — наружный обод шкива компрессора

Регулировка натяжения ремня компрессора производится в следующем порядке. Ключом ослабляют три болта, поворачивают рукой наружный обод шкива компрессора налево, а внутренний ободнаправо, после чего, поворачивая вместе ободы шкива, подводят в сторону вентилятора один болт так, чтобы ремень вышел из зева шкива, и завертывают ключом в этом положении, затем то же самое проделывают с двумя остальными болтами и закрепляют их окончательно.

При нормальном натяжении прогиб ремня между шкивами компрессора и водяного насоса при нажатии рукой должен быть 10—15 мм.

Натяжение ремня привода насоса гидравлического усилителя рулевого управления. Для натяжения ремня ослабляют ключом болты крепления кронштейна и, смещая гидравлический насос в противоположную от вентилятора сторону, добиваются, чтобы при нажатии рукой прогиб ремня между шкивами водяного насоса и насоса гидравлического усилителя рулевого управления был 15—20 мм.

—

Основные признаки неисправностей двигателя следующие: стуки в подшипниках коленчатого вала; резкие стуки поршней в цилиндрах и деталей механизма газораспределения; падение давления масла в системе двигателя при температуре воздуха выше 0°С и неустойчивая работа двигателя на холостом ходу; работа двигателя с перебоями или перегревом; повышенное дымление при работе прогретого двигателя на различных эксплуатационных режимах; подтекание жидкости в соединениях системы охлаждения. Основные неисправности двигателя обусловливаются неисправностями кривошипно-шатунного и газораспределительного механизмов.

Для кривошипно-шатунного механизма наиболее характерны износы поршневых колец, поршней, поршневых пальцев, стенок цилиндров, шеек коленчатого вала и его подшипников.

Износ поршневых колец, поршней и стенок цилиндров, а также пригорание колец в канавках приводят к снижению компрессии и падению мощности двигателя. Признаки этих неисправностей: повышенное дымление выпуска, увеличение расхода топлива и масла, которое, однако, может быть вызвано также закупориванием маслоотводящйх каналов в маслосъем-ных кольцах и соответствующих канавках поршня, что происходит иногда после небольшого пробега в результате применения масел низкого качества.

Резкий металлический стук, прослушиваемый на холостом ходу двигателя, усиливающийся при увеличении подачи топлива, является признаком поломки клапанных пружин или заедания клапанов. Стуки, хорошо прослушиваемые при значительных изменениях подачи топлива с увеличением нагрузки на двигатель, являются следствием изношенности поршневых пальцев, втулок верхней головки шатуна и бобышек поршня. Появление глухих стуков, хорошо различимых при резком увеличении подачи топлива на холостом ходу двигателя, является признаком увеличения зазора в коренных и шатунных подшипниках коленчатого вала в результате износа антифрикционного слоя вкладышей и шеек коленчатого вала.

При неисправностях кривошипно-шатунного механизма двигатель подлежит ремонту. При этом отдельные детали (поршневые кольца, вкладыши и др.) в случае их значительного износа заменяют, а основные детали (блок цилиндров, коленчатый вал) ремонтируют.

Основные неисправности газораспределительного механизма заключаются в износе рабочих поверхностей клапанов и их гнезд, что влечет за собой неплотное закрытие клапанов, падение мощности двигателя, появление перебоев при работе под нагрузкой с малой частотой вращения коленчатого вала, а также стуки в приводе клапанов.

Повышенные зазоры в клапанах, определяемые по характер-пому металлическому стуку, приводят к падению мощности двигателя, затрудняют его пуск. Признаком увеличенного зазора является металлический стук высокого тона, хорошо прослушиваемый на фоне общего глухого шума в зоне расположения клапанного механизма. Уменьшенные зазоры в клапанах вызывают понижение компрессии и перегрев двигателя, что также ведет к падению его мощности.

Для поддержания механизма газораспределения в исправном состоянии необходимо следить за правильной величиной зазоров между стержнями клапанов и носками коромысел. При значительном износе рабочих фасок клапанов и седел клапанов их ремонтируют шлифовкой.

Основные неисправности системы охлаждения следующие: подтекание жидкости, уменьшение интенсивности работы центробежного насоса и вентилятора вследствие ослабления натяжения приводных ремней (неисправности в работе гидромуфты у двигателя ЯМЗ-740), засорение пространства между трубками радиатора, ухудшение отвода от них тепла. Эти неисправности приводят к нарушению теплового режима и перегреву двигателя.

Для поддержания системы охлаждения в исправности необходима тщательная проверка герметичности всех соединений, контроль за натяжением приводных ремней, своевременная промывка системы охлаждения.

Неисправности системы смазки определяют по падению давления масла, увеличению дымности выпуска со специфическим цветом отработавших газов (синеватый оттенок).

Неисправности системы смазки приводят к недостаточной подаче масла к трущимся поверхностям вследствие падения вязкости масла или засорения масляных фильтров и маслопроводов. Кроме того, ухудшение смазки может явиться следствием выдавливания масла, обладающего недостаточной вязкостью, через увеличившиеся зазоры в сопряжениях трущихся деталей. Большое влияние на работу системы смазки и ее исправность оказывает качество применяемого масла, которое должно соответствовать требованиям заводов-изготовителей двигателей.

Обязательным условием сохранности двигателя является поддержание нормального уровня масла в картере. Резкое снижение уровня масла может привести к уменьшению подачи масла к трущимся поверхностям; при избытке масло сгорает с выделением характерного синеватого дыма. Сгорание масла помимо его перерасхода ведет к усиленному отложению нагара. Для обеспечения нормальной работы системы смазки двигателя необходимо следить за уровнем масла в картере и при необходимости доливать масло. Во время работы следить за давлением масла по указателю, имеющемуся на щитке приборов.

Кроме серьезных неисправностей, вызванных нарушением работоспособности основных механизмов двигателя в процессе эксплуатации автомобиля, могут появиться другие отдельные нарушения нормальной работы двигателя. Как правило, такие неполадки легко устраняют проведением необходимых операций по уходу и регулировке. К ним относятся главным образом перебои в работе отдельных цилиндров, которые могут быть вызваны засорениями и неполадками в системе питания, перегрез двигателя, связанный с неисправностями системы охлаждения.

Двигатель ЯМЗ-236 работает иногда «вразнос» или не останавливается при прекращении подачи топлива. Причина этой неисправности заключается в неправильной работе регулятора частоты вращения вала двигателя, иногда причиной может быть попадание избыточного количества масла в цилиндры двигателя.

Другой характерной неисправностью дизельных двигателей является чрезмерная дымность выпуска, которую нельзя допускать, так как она вызывает значительное засорение окружающей среды и отравление ее токсичными веществами, содержащимися в отработавших газах.

Помимо неисправностей топлнвоподающей системы причиной сильного дымления могут быть загрязнение воздушного фильтра, перегрев двигателя, разжижение топлива маслом.

Основные работы, выполняемые при техническом обслуживании

При ежедневном техническом обслуживании (ЕО) проверяют, нет ли подтекания охлаждающей жидкости и топлива. Перед пуском двигателя следует проверить уровень жидкости в радиаторе, масла в картере, наличие топлива в баке. После пуска двигателя прослушивают его работу на холостом ходу, проверяют давление масла по указателю.

При первом техническом обслуживании (ТО-1) кроме работ, выполняемых при ежедневном уходе, выполняют ряд дополнительных операций.

По системе охлаждения проверяют состояние и действие шторок радиатора, натяжение приводных ремней генератора, насоса, вентилятора.

По системе смазки доливают или заменяют масло в картере в соответствии с графиком смазки, проверяют соединения маслопроводов, крепление фильтров и масляного радиатора, а у двигателей, имеющих центробежный фильтр очистки масла, снимают фильтр и промывают ротор, колпак и сетку.

При втором техническом обслуживании (ТО-2) помимо работ, выполняемых ежедневно и при ТО-1, дополнительно проверяют затяжку гаек крепления передней и задней опор двигателя; герметичность соединения приборов систем охлаждения и смазки; состояние и действие термостата.

Из контрольно-регулировочных работ выполняют те, необходимость в которых выявилась при осмотре двигателя.

Техническое обслуживание необходимо выполнять в соответствии с заводскими инструкциями по эксплуатации двигателей соответствующих моделей автомобилей.

Приемы выполнения работ по техническому обслуживанию двигателя

Проверка уровня масла в картере. Уровень масла в картере двигателя определяют по меткам на маслоизмерительном стержне, который нужно предварительно вывернуть из резьбовой части трубки. Проверяют не ранее чем через 5 мин после остановки двигателя. Доливают масло до отметки В на масло-измерительном стержне. Заменяют масло в картере двигателя при нормальных условиях работы в среднем через 100 ч работы (3000—3500 км пробега автомобиля), приурочивая смену к очередному техническому обслуживанию.

Проверка давления масла в системе смазки двигателя. Давление масла проверяют при его установившейся работе по указателю давления масла. Нормальное давление в системе смазки большинства дизельных двигателей составляет 0,45— 0,5 МПа (при работе двигателя с номинальной частотой вращения коленчатого вала). Давление масла может резко упасть, если редукционный клапан засорился и из-за этого нарушилась его герметичность.

Проверка фильтров очистки масла и клапанов системы смазки. У двигателей, имеющих фильтры со сменными элементами, рекомендуется промывать последние при очередной смене масла. С этой целью фильтрующий элемент вынимают из колпака и удаляют с него поверхностные отложения наружной очисткой жесткой металлической щеткой и промывкой в дизельном топливе. После очистки и промывки сменный фильтрующий элемент следует продуть сжатым воздухом. Меняют фильтрующие элементы при очередном ТО-2.

У фильтров центробел<ной очистки масла промывают ротор, предварительно вынув его из корпуса.

Перепускной, редукционный и сливной клапаны промывают в случае их засорения. Для этого их вывертывают, предварительно сняв замочную шайбу, а затем, не разбирая, промывают в дизельном топливе.

Проверка компрессии в цилиндрах. Выполняется как контрольно-регулировочная работа в случае ухудшения работы двигателя (плохая приемистость, падение мощности). Проверку выполняют при помощи компрессометра со шкалой от 0 до G МПа, который поочередно устанавливают в каждый цилиндр вместо форсунки. Компрессию проверяют у прогретого двигателя (температура охлаждающей жидкости не менее 80 °С) при минимальной частоте вращения коленчатого вала 500— 600 мин-1. При частоте вращения 500 мин-1 компрессометр должен показывать давление не менее 3,0 МПа. Разница в величине давления отдельных цилиндров не должна превышать 0,2 МПа.

В случае резкого отклонения давления от указанных выше норм необходимо выявить причину, вызвавшую это отклонение. Одна из таких причин — негерметичность соединения головки цилиндров с блоком.

Проверка крепления головок цилиндров к блоку. Степень затяжки гаек или болтов, крепящих головки цилиндров к блоку, проверяют, пользуясь ключом с динамометрической рукояткой, которая представляет собой стержень, имеющий на одном конце головку для установки сменных торцовых ключей, а на другом — шкалу и рукоятку. Шкала градуирована от 0 до 300 Н • м в обе стороны от нуля.

При затяжке резьбового соединения стрелка, связанная с головкой, показывает на шкале величину приложенного момента. Величина этого момента для двигателей ЯМЭ-236 и ЯМЭ-238 должна находиться в пределах 22—24 кгс • м.

Затягивают гайки в определенной последовательности в два приема: сначала предварительно, прилагая небольшое усилие, а затем полностью с указанным крутящим моментом.

Перед завертыванием резьбу болтов рекомендуется смазать графитовой смазкой.

Регулировка зазора между коромыслом и торцом стержня клапана. Зазор проверяют плоским щупом при появлении стуков в клапанном механизме. Проверяют зазоры на холодном двигателе между торцом стержня клапана и носком коромысла при полностью закрытом клапане.

У двигателей ЯМЭ-236 и ЯМЭ-238 тепловые зазоры у впускных и выпускных клапанов одинаковые. Они должны находиться в пределах 0,25—0,30 мм. У двигателя ЯМЗ-740 эти зазоры должны иметь следующие значения: для впускного клапана 0,15—0,20 мм, для выпускного клапана 0,20—0,25 мм. Из-за возможного биения сопрягаемых деталей распределительного механизма у двигателей, находящихся в эксплуатации, зазоры могут быть несколько увеличены (0,25—0,35 мм).

Регулируют тепловые зазоры в клапанах следующим образом. Выключив подачу топлива и сняв крышку головки цилиндров, сначала динамометрическим ключом проверяют затяжку болтов крепления стоек осей коромысел. Момент их затяжки должен быть равен 120—150 Н-м. Поршень в цилиндре, у которого проверяют зазор клапанов, подводят в в.м.т., соответствующую кониу хода сжатия до полного закрытия впускного клапана. При таком положении проверяют щупом величину зазора.

Для регулировки зазора отпускают контргайку регулировочного винта и вращают в нужном направлении регулировочный болт на коромысле до получения требуемого зазора. После регулировки затягивают контргайку и еще раз проверяют величину зазора.

Рекомендуется регулировать зазоры у клапанов отдельных цилиндров в соответствии с порядком работы двигателя. После регулировки клапанов прослушивают работу двигателя и при обнаружении ненормального стука клапанов снова проверяют их регулировку.

Проверка натяжения приводных ремней. Натяжение ремней проверяют, нажимая большим пальцем руки на соответствующую ветвь ремня посередине между шкивами с усилием 40—50 Н. При этом прогиб ремня должен составлять 10—15 мм.

У двигателей ЯМЭ-236 и ЯМЭ-238 натяжение ремня привода водяного насоса регулируют, удаляя или добавляя стальные прокладки между ступицей и боковиной шкива. Ремень компрессора натягивают специальным натяжным устройством, состоящим из натяжного шкива и перемещающего винта. Вращая болт натяжного устройства, устанавливают необходимый прогиб ремня. Натяжение ремня генератора регулируют смещением самого генератора, предварительно ослабив болты крепления лап генератора и его планки.

У двигателя ЯМЗ-740 ремень привода генератора и водяного насоса должен прогибаться на 15—22 мм. Регулируют прогиб изменением положения оси генератора.

Проверка термостата и шторок. Исправность термостата легко определить по нагреву приемного патрубка верхнего бачка радиатора. Если этот патрубок начнет нагреваться лишь при температуре воды 50—60 °С в рубашке охлаждения блока, то термостат исправен. Для более точной проверки термостат снимают с двигателя и опускают в сосуд с водой, нагретой до 90 — 100 °С, а затем по мере остывания воды следят за температурой, соответствующей началу (80—86 °С) и полному закрытию (68—72 °С) клапана. Термостат, не отвечающий этим требованиям, заменяют.

Шторки радиатора проверяют на полное открытие и закрытие и их плотное прилегание.

Проверка уровня охлаждающей жидкости в системе охлаждения. Уровень охлаждающей жидкости следует проверять только на холодном двигателе ввиду значительного объемного расширения жидкости при повышении температуры.

У двигателей, имеющих расширительный бачок, нормальный уровень охлаждающей жидкости должен находиться между верхней кромкой наливной трубы и краном контроля уровня расширительного бачка. Проверка уровня жидкости осуществляется путем открытия крана контроля уровня, установленного на расширительном бачке. Если при этом из крана не потечет жидкость, то уровень является недостаточным и жидкость необходимо долить.

Слив охлаждающей жидкости из систем охлаждения и отопления. Сливать охлаждающую жидкость из систем охлаждения и отопления следует через сливные отверстия, расположенные в нижней части отводящего патрубка водяного трубопровода, в котле подогревателя, насосном агрегате подогревателя и на подводящей трубе отопителя. Для слива жидкости необходимо открыть кран системы отопления, снять паровоздушную пробку с горловины расширительного бачка и отвернуть конические пробки, закрывающие указанные выше сливные отверстия.

При кратковременном использовании в системе охлаждения воды вместо антифриза сливать ее следует только при рабочем положении кабины. Автомобиль при этом должен быть установлен на ровной площадке.

Заполнение системы охлаждения антифризом. Систему охлаждения заполняют антифризом при открытом кране системы отопления через заливную трубу расширительного бачка до уровня ее верхней кромки. Перед заполнением необходимо открыть паровоздушную пробку. Полное удаление оставшегося в системе воздуха происходит автоматически при работе двигателя после открытия термостатов. При этом уровень антифриза в расширительном бачке несколько понижается, но остается выше крана контроля.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание двигателя автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы