Строй-Техника.ру

Строительные машины и оборудование, справочник

При неисправности перепускного клапана (обнаруживается по отказу поднять груз, близкий к грузоподъемности погрузчика) проверяют его регулировку. Для этого сливают масло из гидросистемы и от гидрораспределителя отсоединяют шланг высокого давления. На освободившийся штуцер гидрораспределителя навертывают тройник с манометром, к свободному концу тройника присоединяют шланг. Затем наполняют маслобак, запускают двигатель погрузчика и поднимают вилы в верхнее положение. При этом масло будет перетекать в сливной трубопровод и далее в маслобак, а манометр показывать давление срабатывания перепускного клапана. Если оно окажется на 490—981 кПа ниже нормального, установленного для данного погрузчика, клапан регулируют на нормальное давление, ставят на место его колпачок и пломбируют с составлением акта.

При поломке или остаточной деформации пружина перепускного клапана подлежит замене. В случае обнаружения царапин или другого износа рабочей поверхности клапана производится притирка его к седлу. При значительном износе или поломке клапан необходимо заменить. Если имеются задиры седла, то оно также заменяется. Когда перемещение клапана затруднено, его следует промыть, зачистить задиры, установить клапан на место и проверить, легко ли он ходит. Если между золотником и гильзой распределителя суммарный зазор более 0,04 мм, золотник заменяют.

Повышенный шум при работе насоса электропогрузчика или уменьшение скорости поднимаемых вил указывает, что отверстие гидрораспределителя открыто недостаточно. Для устранения этой неисправности йужно отрегулировать положение гаек, осуществляющих нажим на ро-лрк микровыключателей, чтобы при отклонении рукояток гидрораспределителя в крайнее положение полностью открывались отверстия для прохода масла.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В процессе эксплуатации необходимо следить за наличием смазки на сферических поверхностях шаровых пальцев гидроусилителя и за чистотой штока. При подтеках рабочей жидкости в местах соединений и через сальники необходимо подтянуть соответствующие крепления. Изношенные уплотнительные прокладки заменяют. При обрыве нагнетательного шланга к гидроусилителю требуется соединить выходное отверстие насоса со сливным патрубком маслобака и закрыть впускное и выпускное отверстия гидроусилителя деревянными заглушками от загрязнения. Необходимо дополнить масло в бачке гидроусилителя до нормы. Работа автопогрузчика должна быть прекращена, и его для устранения неисправности возвращают в гараж с небольшой скоростью при возможно меньшей частоте вращения двигателя. При повышении температуры масла в бачке до 100 °С необходимо остановить двигатель и переждать, пока температура снизится.

Для периодической проверки насоса гидроусилителя перед нагнетательным шлангом вводится манометр с вентилем, перекрывающим доступ масла к гидроусилителю. Предел измерения манометра должен быть на 1,47—1,96 МПа выше нормального давления. Вначале открывают вентиль и поворачивают управляемые колеса погрузчика влево или вправо до упора при малых оборотах двигателя. Манометр должен показать давление приблизительно на 0,49 МПа ниже нормального. При меньшем давлении следует плавно закрыть вентиль не дольше чем на 15 с. Давление при этом должно повыситься примерно на 0,49 МПа, что является показателем исправности насоса. Если давление не повысится, то насос неисправен. Небольшое повышение давления, не достигающее нормального конкретных условий работы и имеющейся производственной базы для ремонта.

Управлять погрузчиками допускаются лица не моложе 18 лет, имеющие необходимую квалификацию, прошедшие медицинское освидетельствование и ежегодную проверку знаний, в том числе инструкции по эксплуатации данной машины, правил техники безопасности и в необходимых случаях – правил дорожного движения. Автопогрузчики, тракторные и нневмоколесные погрузчики закрепляются администрацией за определенными водителями. Электропогрузчики могут обслуживаться комплексными бригадами. Рабочие, входящие в них, должны иметь права управления электропогрузчиками. Погрузочно-разгрузочные работы с применением погрузчиков производятся на основе технологии, установленной на железнодорожной станции, в порту или на предприятии. Местные условия на складах и режимы работы погрузчиков должны отвечать указаниям инструкций по эксплуатации машин конкретных типов.

Автопогрузчики (кроме используемых в помещениях), тракторные и пневмоколесные погрузчики в перерывах между сменами, как правило, находятся на открытых стояночных площадках с покрытием предпочтительно из цементобетонных плит. На этих площадках производится техническое обслуживание погрузчиков. Для проведения отдельных видов работ по ТО-1 и ТО-2 и текущему ремонту необходимы закрытые гаражи со смотровыми канавами для проверки машин снизу и некоторых ремонтных операций и кран-балкой или другим механизмом грузоподъемностью 1-2 т. Ворота гаражей должны быть высотой и шириной соответственно не менее 3,5 и 3 м. В гаражах предусматривается водяное или паровое отопление. Освещенность на уровне пола должна быть 25-40 лк. На смотровых канавах применяют низковольтные (12В) переносные электрические лампы. Гаражи необходимо оборудовать водопроводом, канализацией и вытяжной вентиляцией. Примерные внутренние размеры гаража на один автопогрузчик грузоподъемностью 3-5 т: ширина 6—7, длина 8-10, высота по стенам 5—5,5 м.

При гаражах должны быть мастерские со следующим оборудованием, универсальный сверлильный, заточный и токарно-винторезный станки, верстак со слесарными тисками, электросварочный агрегат, набор слесарного инструмента. В здании мастерских должны быть помещения для ухода за аккумуляторами, хранения инструмента, запасных частей и материалов, гардероб, санитарный узел, комната для приема пищи.

Для технического обслуживания и текущего ремонта электропогрузчиков и зарядки аккумуляторных батарей строятся гаражи с зарядными пунктами. Они обычно примыкают к складам, в которых работают электропогрузчики, или располагаются вблизи от них. Гараж и зарядную размещают смежно в одном здании. Иногда они имеют автономные входы. Здание строят из огнестойких материалов, стены окрашивают в зависимости от тина применяемых на погрузчиках батарей, щелоче- или кислоупорной краской, иолы делают с бетонным основанием и асфальтовым покрытием.

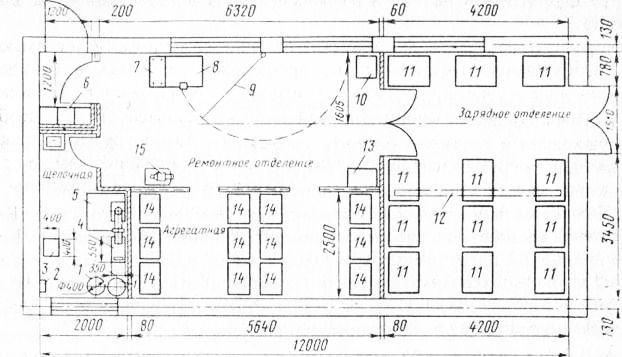

Рис. 10.8. Гараж для 12 электропогрузчиков с зарядной станцией:

1 – бачки для воды и электролита; 2 — ручной водяной насос; 3 – дистиллятор; 4 — ванна для приготовления электролита; 5 – вытяжной шкаф; 6- шкаф запчастей, 7 – станок настольный сверлильный; 8 – слесарный верстак; 9 – кран настенный поворотный, 10 – шкаф для одежды; 11 – стенды для заряжаемых батарей; 12 -кран-балка, 13 – распределительный шкаф; 14 – зарядные агрегаты; 15 – заточный станок

Зарядные пункты должны иметь три изолированных отделения: электролитное, агрегатное и зарядное (рис. 10.8). Электролитное отделение оборудуют вытяжным химическим шкафом, водопроводом и стоком в канализацию. В нем устанавливают дистиллятор, ванну для приготовления электролита, умывальник, бачки или бутылки для готового электролита и дистиллированной воды, шкафы доя хранения твердой щелочи в герметически закрытых сосудах (или аккумуляторной серной кислоты), инвентаря (ареометры и термометры для измерения плотности и температуры электролита, мерные сосуды для приготовления и разлива электролита, весы) и защитной спецодежды (резиновые перчатки, сапоги, фартук и защитные очки) . В аптечке должен быть сосуд с раствором борной кислоты (при обслуживании щелочных аккумуляторов) или питьевой соды.

В агрегатном отделении находятся преобразователи переменного тока в постоянный, распределительный щит, шкаф для хранения переносного вольтметра; нагрузочной вилки, переносной низковольтной лампы и др.

Электрическую проводку в зарядных помещениях целесообразно выполнять закрытой. Светильники должны применяться герметические.

Гараж оборудуют смотровой канавой для проверки, технического обслуживания и текущего ремонта электропогрузчиков. Размеры канавы на один погрузчик: длина 2,5, ширина 0,6 и глубина 1,5—2 м. На одном конце канавы устраивают лестницу, стенки и дно бетонируют.

Для ремонта погрузчиков, заправки горючим, смазочными маслами, тормозной жидкостью и рабочей жидкостью гидросистем механизированные дистанции погрузочно-разгрузочных работ на железных дорогах, порты и промышленные предприятия должны иметь склады сменных агрегатов и у-злов, запасных частей и ремонтных материалов и кладовые для хранения горючих и смазочных материалов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание гидросистемы, тормозов и механизмов погрузчиков"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы