Строй-Техника.ру

Строительные машины и оборудование, справочник

Конструкция вилочных погрузчиков характеризуется применением типовых автомобильных узлов, электрооборудования постоянного тока низкого напряжения и гидравлических приводов объемного действия.

Обслуживание и ремонт ходовой части и силовой механической передачи погрузчиков по составу работ и технологии их выполнения близки к соответствующим работам по автомобилям.

Обкатка погрузчиков. Срок службы погрузчика во многом зависит от строгого соблюдения правил периода обкатки после получения погрузчика от завода-изготовителя. Обкатка производится с целью проверки действия всех узлов и систем машины, а также для лучшей приработки трущихся частей. При обкатке автопогрузчиков одновременно производится и обкатка двигателя внутреннего сгорания, а при обкатке электропогрузчиков производятся тренировочные зарядо-разрядные циклы аккумуляторной батареи.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Перед началом обкатки следует опробовать рабочие движения погрузчика без рабочей нагрузки. В период обкатки, особенно в первые выезды, тщательно наблюдают за работой всех узлов и механизмов, проверяя состояние креплений, герметичность систем, плавность и бесшумность работы, нагрев. Длительность обкатки нового погрузчика не менее 50 ч, причем его номинальная грузоподъемность должна использоваться в этот период не более чем на 50—75%.

Техническое обслуживание погрузчиков. Производится в формах текущего (повседневного) и профилактического (периодического) обслуживания.

Текущее (повседневное) техническое обслуживание погрузчиков по объему и номенклатуре работ обычно разделяется на ежесменное (перед началом работы) и еженедельное, т. е. примерно через 50 рабочих часов. Периодическое техническое обслуживание этих машин выполняется через 200—250 рабочих часов, т. е. практически ежемесячно.

Ежесменное техническое обслуживание включает работы по мойке и чистке машины, проверке состояния и действия рулевого управления, тормозов, гидропривода, двигателя внутреннего сгорания; проверке (зарядке или смене) тяговых аккумуляторных батарей; заправке машины топливом.

При еженедельном техническом обслуживании производится тщательная проверка и затяжка всех креплений, особенно болтовых, так как ведущий (передний) мост погрузчиков не подрессорен и эти соединения ослабевают в большей степени, чем у транспортных машин, имеющих рессорную подвеску. Производятся также: проверка состояния трубопроводов и шлангов высокого давления, подтяжка уплотнений; проверка состояния подшипников каретки грузоподъемника, рессор и деталей ба-лансирной подвески; доливка масла в редукторы ведущего моста; проверка состояния электропроводки; прослушивание двигателя; спуск отстоя и очистка фильтров.

Профилактическое (ежемесячное) техническое обслуживание приурочивается к очередному еженедельному и состоит, кроме еженедельных работ, главным образом в проверочных и регулировочных работах.

На электропогрузчиках с этой периодичностью производится подтяжка контактных соединений, зачистка контактных поверхностей контакторов, проверка величины нажатия и провала контакторов, зачиСтка контактных сегментов и пальцев контроллеров, проверка состояния коллекторов электродвигателей. Проверяется также состояние и величина сопротивления изоляции.

При еженедельных и ежемесячных обслуживаниях погрузчиков, кроме перечисленных выше основных обязательных работ, выполняются обычно и работы «по потребности», включающие замену быстроизнашивающихся частей и мелкие ремонтные работы.

Смазка погрузчиков производится в соответствии с заводскими инструкциями и картами смазки.

По карбюраторным двигателям внутреннего сгорания автопогрузчиков, помимо выполнения работ по ежесменному уходу, выполняются периодические технические уходы с периодичностью 50, 100 и 1000 рабочих часов.

Ходовая часть. Износ колес и рулевого управления и случаи поломок рессор погрузчиков в значительной мере зависят от состояния покрытий складских площадок, дорог и переездов через железнодорожные и подкрановые пути.

Ремонт изношенных грузошин в эксплуатационной обстановке обычно не производится. Металлические бандажи колес обрезиниваются на заводах резинотехнических изделий.

Регулировка роликовых конических подшипников ступиц колес производится по общим правилам регулировки подобных узлов. После регулировки подшипников в первые часы работы погрузчика наблюдают за температурой ступиц колес. При нагреве ступиц регулировку следует повторить.

Рессоры задней балансирной подвески управляемых колес довольно часто выходят из строя. В зависимости от местных условий и характера повреждения они заменяются комплектно или ремонтируются путем замены отдельных листов.

Рулевое управление. Регулировка рулевого управления заключается в устранении люфтов и зазоров, образовавшихся в шарнирах рулевых тяг и зацеплении рулевого механизма. Люфт в шарнирах тяг устраняют подтягиванием подвижных сухарей. Регулировка механизма рулевого управления производится путем выборки зазоров в его зацеплении. Характерным для электропогрузчиков является зубчатое зацепление рулевого механизма, для автопогрузчиков — червячное.

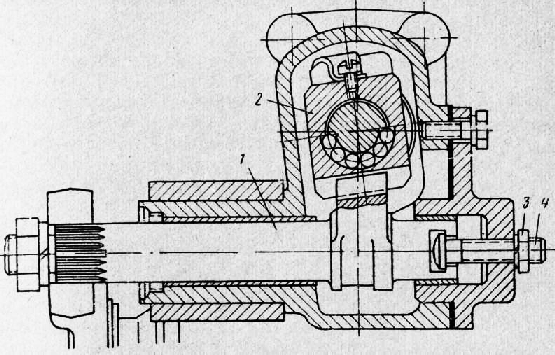

У червячного рулевого механизма регулировка зацепления ролика и червяка производится путем снятия или добавления йеобходимого количества регулировочных прокладок для изменения размера а. При этом тяга сошки должна быть отсоединена, а вал сошки установлен в среднем положении. Кроме того, регулируется при помощи прокладок осевой люфт конических подшипников червяка. После этих регулировок усилие, необходимое для поворота рулевого механизма, должно быть в пределах 1,5—2,5 кг, а угол поворота сошки от среднего положения в каждую сторону должен составлять не менее 42°.

В систему рулевого управления автопогрузчиков грузоподъемностью Зт более обычно включаются гидроусилители, снижающие усилие на рулевом колесе. Усилитель представляет собой гидравлический механизм следящего действия, в котором совмещены золотниковое устройство (ведущее звено) и гидравлический силовой цилиндр (ведомое звено).

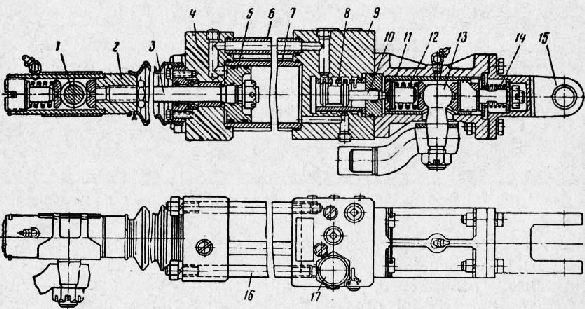

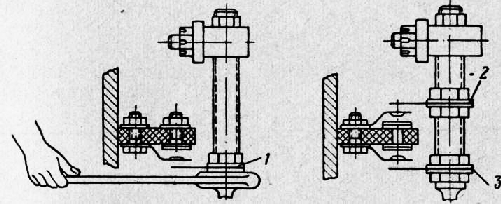

Гидравлический усилитель с цилиндром разборной конструкции показан на рис. 3. Стальная труба силового цилиндра расположена между корпусом и крышкой. Корпус и крышка стянуты шпильками и соединены патрубком. В корпусе размещается золотниковый механизм управления силовым Цилиндром. Головка штока через шаровой палец крепится к консоли, приваренной к раме шасси погрузчика, а проушина силового цилиндра крепится через тягу к рычагу рулевой трапеции. Шаровой палец соединен с тягой сошки рулевого механизма. Золотниковое устройство состоит из гильзы, укрепленной неподвижно в корпусе, и золотника, хвостовик которого связан с шаровым пальцем, зажатым между двумя сухарями в скользящем стакане жесткой пружиной. Преодолевая сопротивления пружины, шаровой палец может перемещаться вдоль оси цилиндра вместе со скользящим стаканом на небольшую величину (2—3 мм) от его среднего положения. При этом на ту же величину и в том же направлении будет перемещаться и золотник относительно гильзы. Перемещаясь, золотник соединяет полости силового цилиндра с каналами нагнетания и слива так, что движение цилиндра относительно поршня происходит в том же направлении, что и смещение золотника. В нейтральном положении золотник удерживается пружийой. При этом нагнетаемое насосом масло имеет свободный проход на слив.

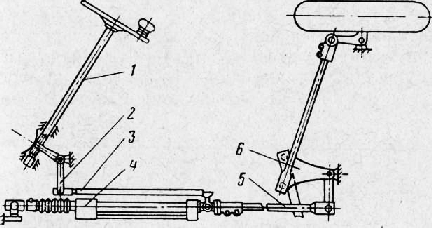

Положение гидроусилителя в кинематической цепи рулевого управления показано на рис. 5. Момент, создаваемый водителем на рулевой колонке, преобразуется рулевым механизмом и сошкой в усилие, действующее через тягу на золотник гидроусилителя и перемещающее его.

При повороте рулевого колеса, например влево, тяга сошки с шаровым пальцем, а вместе с ней и золотник переместятся вперед, соединяя канал передней (левой на рис. 3) полости цилиндра с линией нагнетания, а канал, расположенный по другую сторону поршня, — с линией слива. Давление масла перемещает цилиндр вслед за золотником, осуществляя поворот колес погрузчика. Аналогичная картина будет и при повороте рулевого колеса вправо.

Как только движение рулевого колеса прекратится, золотник остановится и цилиндр, догнав его, поставит гильзу относительно золотника в нейтральное положение, следовательно, поворот управляемых колес прекратится. Таким образом, цилиндр гидроусилителя все время «следит» за движениями золотника и точно повторяет их. Движение же цилиндра передается через тягу на рычаг рулевой трапеции, благодаря чему осуществляется поворот колес.

Для предохранения гидропривода рулевого управления от перегрузки служит предохранительный клапан, смонтированный обычно в корпусе золотника гидроусилителя. Работа клапана заключается в спуске масла в сливную магистраль при повышении давления выше допускаемого.

Осмотр, регулировку предохранительного клапана и замену его пружины можно производить, не снимая гидроусилитель с автопогрузчика. Регулируется клапан (на автопогрузчиках 4043 и 4045) на максимальное давление 50 кг/см2 при 1600—2000 об!мин коленчатого вала двигателя и температуре масла 30—50 °С.

Уход за гидроусилителем заключается в смазке шаровых пальцев, периодической проверке чистоты штока и внешних утечек масла через соединения и сальники. Нормально работающий гидроусилитель должен обеспечивать усилие на рулевом колесе не более 2—3 кг независимо от дорожных условий.

При нарушении нормальной работы гидропривода рулевого управления (неисправности гидронасоса, поломке пружины предохранительного клапана и др.), а также при неработающем двигателе автопогрузчика возможность управления машиной сохраняется. В этом случае тяги выполняют роль звеньев кинематической цепи рулевого управления, передающих усилие от рулевого колеса к управляемым колесам машины, а масло перетекает из одной полости цилиндра усилителя в другую через аварийный шариковый клапан.

Тормоза. Погрузчики имеют оперативные гидравлические тормоза с приводом от педали только на передних (ведущих) колесах. Автопогрузчики имеют, кроме того, и ручной стопорный тормоз, установленный на фланце вторичного вала коробки передач. У электропогрузчиков в качестве стопорного тормоза используется оперативный, для чего его педаль снабжена защелкой.

Регулировка гидравлических тормозов выполняется по мере износа фрикционных накладок на колодках, когда зазоры между накладками и тормозными барабанами увеличиваются, что увеличивает и ход тормозной педали. Кроме того, при необходимости регулируется свободный ход педали тормоза.

Зазор между колодками и тормозным барабаном регулируется путем поворота эксцентриковых опор колодок. Необходимо обращать внимание на единообразие регулировки всех колодок и производить регулировку на ненагретых барабанах. Если регулировка путем поворота эксцентриковых опор колодок не дает удовлетворительного результата, тормозные колодки (или только тормозные накладки) заменяют. Такая замена производится обычно и при проточке тормозных барабанов. В этих случаях первоначальная установка колодок должна производиться по щупу. Зазор между накладкой колодки и барабаном должен лежать в пределах 0,15—0,25 мм.

Свободный ход педали тормоза регулируется путем изменения длины толкателя поршня главного тормозного цилиндра так, чтобы зазор между толкателем и поршнем составлял 2—3 мм, что соответствует свободному ходу педали в 10—15 мм. Регулировка свободного хода педали тормоза необходима для предотвращения самопроизвольного торможения погрузчика при движении.

При попадании воздуха в тормозную систему нормальная работа тормозов нарушается. Вследствие сжимаемости воздуха тормозная педаль пружинит и ход ее увеличивается. Воздух из тормозной системы удаляется путем ее прокачки тормозной жидкостью при помощи главного тормозного цилиндра. Прокачка тормозов колес производится поочередно.

Общим показателем технического состояния гидравлических тормозов погрузчиков может служить ход педали, который при нажатии на нее ногой до полного торможения должен составлять около половины полного хода.

Гидропривод. Подъем каретки и наклон рамы грузоподъемника, а также движение грузозахватных и вспомогательных устройств погрузчиков осуществляются обычно при помощи объемного гидропривода.

Ниже рассматриваются и конкретизируются только специфические вопросы технической эксплуатации гидропривода погрузчиков.

К эксплуатационным регулировкам гйдросистемы погрузчиков относится регулировка предохранительных и переливных клапанов гидрораспределителей. Применяются гидрораспределители, имеющие как один из этих клапанов, так и оба.

Предохранительный клапан гидрораспределителя ограничивает величину максимального, а переливной величину рабочего давления масла, поступающего в цилиндры, а следовательно, и развиваемое ими усилие. Регулируется предохранительный клапан обычно на 110—115%, а переливной на 95—100% рабочего давления насоса. После регулировки клапаны должны быть опломбированы.

Проверку и регулировку этих клапанов рекомендуется производить на испытательном стенде, однако это может быть выполнено и непосредственно на погрузчике.

В последнем случае в напорной магистрали перед распределителем устанавливается тройник с манометром, после чего запускают насос и поднимают до отказа вилы грузоподъемника (или дают наклон раме до любого крайнего положения). При этом все подаваемое насосом масло будет протекать через клапан и он может быть отрегулирован на требуемое давление по показаниям манометра. (Если в гидрораспределителе имеются оба клапана, то сперва регулируется предохранительный при перекрытом переливном, а затем переливной.)

У электропогрузчиков периодически производится регулировка моментов включения электродвигателя гидронасоса. Признаками необходимости такой регулировки являются усиленный шум в насосе, неравномерная и недостаточная скорость подъема груза и другие неполадки в работе гидропривода, вызываемые недостаточным открытием каналов гидрораспределителя’ для прохода масла в момент включения электродвигателя насоса. Эта регулировка выполняется путем перемещения нажимных планок, включающих электрические контакты. Планка включает контакт при подъеме вил, а планки — при наклоне Рамы соответственно вперед и назад.

Из основных узлов гидросистемы погрузчиков в условиях портов ремонтируются обычно поршневые и плунжерные цилиндры механизма подъема вил и наклона рамы, а иногда производится ремонт шестеренчатых и лопастных гидронасосов. Ремонт гидроаппаратуры (золотниковых распределителей, гидроусилителей и т. п.) в портовых мастерских, как правило, не производится, а износившаяся и поврежденная гидроаппаратура заменяется новой.

Качество ремонта и сборки силовых цилиндров погрузчиков должно быть проверено статическим давлением. Цилиндры испы-тываются на прочность, плотность и давление холостого хода рабочим маслом гидросистемы при температуре его 30—50 °С.

Испытание на прочность и плотность производится удвоенным рабочим давлением в течение 5 мин. При этом утечка масла из цилиндра через уплотнения и места сварки не допускается.

Пропуск масла из одной рабочей полости в другую проверяется при рабочем давлении и допускается не более 5 см3/мин для цилиндров диаметром до 100 мм и 10 см3!мин Для цилиндров диаметром свыше 100 мм.

Холостой ход цилиндра должен свободно происходить при давлении масла, составляющем не более 10—12%’ от величины рабочего давления, что свидетельствует об отсутствии перекосов и перетяжки уплотнений.

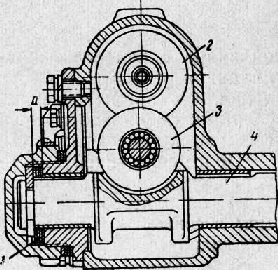

В гидросистемах вилочных погрузчиков применяются шестеренчатые и лопастные насосы. Обычно насосы погрузчиков имеют некоторый запас производительности, и поэтому при небольшом износе снижение вызванного им объемного к. п. д. насоса не отражается на работе машины.

Отремонтированные, а также новые насосы перед установкой их на погрузчик должны подвергаться испытанию для проверки работоспособности и объемного к. п. д. Периодически должны испытываться и эксплуатируемые насосы для проверки их технического состояния. Испытание может быть сделано при помощи расходомера или испытательного стенда с мерным баком.

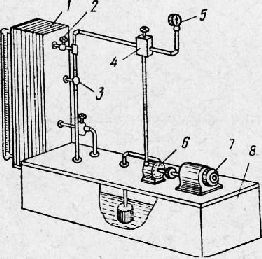

Испытательный стенд с мерным баком изображен на рис. 6. В начале испытаний включают электродвигатель и дают испытуемому насосу перекачивать масло на слив в расходный бак, закрыв кран и открыв кран, до тех пор, пока температура масла не достигнет 40 °С.

Затем, отрегулировав по показаниям манометра дроссель таким образом, чтобы насос работал под давлением 15—20 атм, производят перекачку масла в мерный бак и, замерив время наполнения бака, определяют действительную производительность насоса. В процессе испытания насоса проверяется отсутствие течи масла через уплотнение. Работа насоса не должна сопровождаться шумами и стуком, масло не должно быстро нагреваться и эмульсироваться.

После ремонта гидравлической системы погрузчика производится ее общее испытание. Перед испытанием гидросистемы необходимо удалить из нее воздух и опробовать отдельно работу насоса и гидрораспределителя. Для удаления из системы воздуха, который скапливается в верхней части цилиндров подъема, немного отворачивают пробку, закрывающую отверстие для выпуска воздуха, несколько раз работают цилиндром подъема на полную длину его хода до появления масла из-под пробки, затем заворачивают пробку. Если требуется, дополняют расходный бак маслом.

После опробования всех движений вхолостую приступают к испытанию их под рабочей (номинальной) нагрузкой. Испытание на герметичность системы производят в положениях вил и рамы грузоподъемника, при которых нагрузки на штоки и плунжеры силовых цилиндров будут максимальными. При этом не должно наблюдаться течи масла через соединения трубопроводов и уплотнения штоков и плунжеров цилиндров и валов насосов. О величине внутренних утечек судят по величине перемещения штоков и плунжеров силовых цилиндров под номинальной нагрузкой при перекрытых золотниках гидрораспределителя. При этом вилы (грузовая каретка) не должны опускаться более чем на 2 мм/мин при испытании в течение 5 мин, а рама грузоподъемника наклоняться более чем на 3° в течение 10 мин.

Величина давления масла в гидросистеме измеряется (по манометру) при работе ее вхолостую и под номинальной нагрузкой. Давление в системе при работе вхолостую не должно превышать 12 15%, а под нагрузкой — 110% величины паспортного давления. Ненормально высокое давление в системе свидетельствует о больших механических сопротивлениях, которые могут быть вызваны неточностью сборки узлов, перекосом направляющих, заеданием роликов, сильным зажатием манжетных уплотнений и сальников и т. п.

При испытании гидросистемы ведется наблюдение за скоростями рабочих движений (сравнение с паспортными) и их плавностью.

Грузоподъемник. Износу направляющих телескопической рамы погрузчиков не всегда уделяется достаточное внимание, тем более, что она способна работать при больших износах направляющих. Однако этот износ может в некоторых случаях вызывать ускоренный износ одного из наиболее трудно поддающихся ремонту узлов погрузчика — подъемного гидравлического цилиндра.

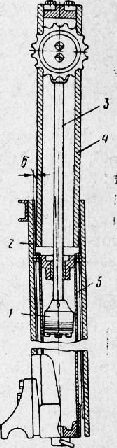

Как видно из рис. 7, поршень цилиндра жестко соединен штоком с подвижной частью телескопической рамы, в то время как сам цилиндр жестко соединен с неподвижной ее частью. Шток поршня может располагаться строго по оси цилиндра только при условии отсутствия взаимного сдвига в горизонтальном направлении или перекоса подвижной и неподвижной частей телескопической рамы.

Груз, поднимаемый вилами погрузчика, создает момент, способствующий взаимному перекосу частей телескопической рамы, который приобретает наибольшую величину при поднятых вилах и повышенных зазорах. В результате, при большом износе направляющих рамы, шток перекашивается на величину б относительно цилиндра и поршень начинает касаться своими металлическими частями стенок цилиндра. При этом происходит не только износ цилиндра, но могут получаться и задиры на его поверхности. Поэтому для погрузчиков (у которых зазоры в направляющих регулируются) зазоры следует периодически проверять и регулировать, а в остальных случаях при появлении.первых признаков касания тела поршня стенок цилиндра необходимо заменять изношенные направляющие новыми.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание и понятие о ремонте погрузчиков"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы