Строй-Техника.ру

Строительные машины и оборудование, справочник

Уход за механизмами двигателя заключается в своевременном и качественном проведении следующих операций:

— осмотр и прослушивание двигателя;, проверка и подтяжка его креплений;

— проверка и при необходимости регулировка зазоров между клапанами и коромыслами; проверка компрессии в цилиндрах; проверка состояния седел клапанов и клапанных пружин;

— периодическое удаление нагара с поршней и головки блока цилиндров.

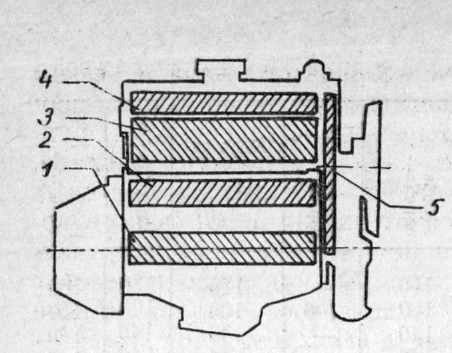

Осмотр и прослушивание двигателя производятся ежедневно. При наружном осмотре необходимо убедиться в отсутствии течи масла и охлаждающей жидкости. Течь жидкости, масла, а также наличие трещин в блоке цилиндров легко обнаружить на чистой поверхности двигателя, поэтому двигатель всегда необходимо содержать в чистоте. После наружного осмотра производится прослушивание двигателя стетоскопом, для чего необходимо предварительно прогреть двигатель до температуры 80— 90°С. Стуки при работе двигателя могут быть вызваны следующими причинами: поломкой пружин клапанов или заеданием клапанов; задирами на поверхности гильз и цилиндров; повышенным износом поршней; увеличением зазора между стержнем клапана и его коромыслом; увеличением зазора между поршневым пальцем и отверстием в поршне; износом шеек, вкладышей шатунных и коренных подшипников. Стук, вызванный увеличенным зазором в механизме привода клапанов, ясно прослушивается без стетоскопа в зоне 3 (рис. 1). Эксплуатация двигателя с явно слышным стуком клапанов не рекомендуется; эта неисправность устраняется регулировкой зазоров в клапанном механизме. На неисправность или неплотное прилегание клапанов указывает падение мощности двигателя, сопровождаемое выстрелами в глушителе при неплотном прилегании выпускного клапана и «чиханием» карбюратора при неплотном прилегании впускного клапана.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При сильном износе поршневой группы слышен сухой металлический звук, усиливающийся при резком открывании дроссельной заслонки карбюратора. Стук лучше всего слышен в зоне 2.

При износе более нормы вкладышей коренных и шатунных подшипников, шеек коленчатого вала и резком увеличении числа его оборотов стук низкого тона прослушивается в зоне 1 (сильный износ коренных подшипников и шеек коленчатого вала), стук более звонкий, среднего тона прослушивается в зоне 2(износ шатунных подшипников и шеек коленчатого вала). Об износе коренных и шатунных подшипников свидетельствует также падение давления масла в системе смазки, которое при частоте вращения коленчатого вала, равной 1000 об/мин, должно быть не менее 2,5 кг/см2 у двигателей ЗИЛ-130 и ЗИЛ-375, не менее 1,5 кг/см2 у ГАЗ-24Д, не менее 0,5 кг/см2 при 500 об/мин коленчатого вала у двигателя 3M3-53.

При увеличенном больше нормы износе подшипников и шеек распределительного вала и работе прогретого двигателя на малых оборотах коленчатого вала стук слышен в зоне 4 (рис. 12) на крышке головки цилиндров в местах расположения подшипников распределительного вала. В случае износа распределительных шестерен стук прослушивается на малых оборотах прогретого двигателя в зоне 5 (рис. 1) и исчезает при увеличении оборотов коленчатого вала.

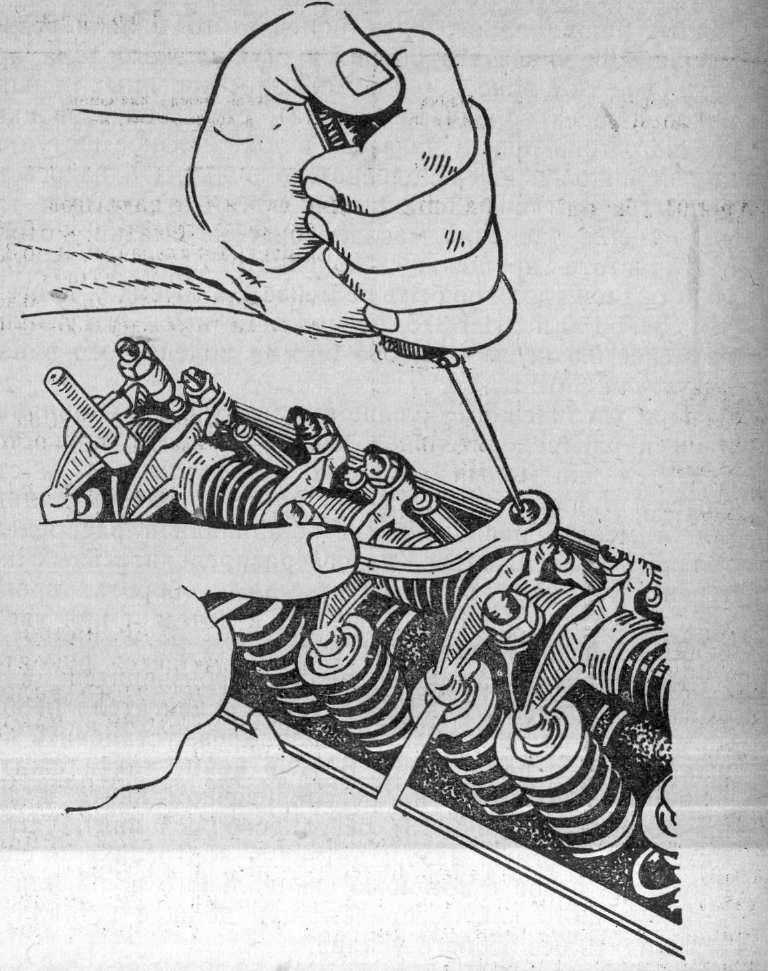

Регулировка зазоров клапанов производится на холодном двигателе. У карбюраторного двигателя необходимо снять крышку головки цилиндров, установить поршень первого цилиндра в ВМТ в конце такта сжатия, ослабить контргайку на регулировочном винте и, вращая отверткой (рис. 13) регулировочный винт, установить необходимый зазор; затянуть контргайку и снова проверить зазор с помощью специального щупа или регулировочного ключа, причем щуп должен вставляться и выходить без особого усилия.

На двигателях ГАЗ-24Д, 3M3-53, ЗМЗ-672, ЗМЗ-451 регулировка зазора между стержнем клапана и носком коромысла осуществляется согласно порядку работы цилиндров. На двигателях ЗИЛ-130 и ЗИЛ-375 регулировка зазоров клапанов производится в таком порядке: после установки поршня первого цилиндра в ВМТ в конце такта сжатия регулируют зазоры у клапанов: впускного и выпускного 1-го цилиндра; выпускного 2-го цилиндра; впускного 3-го цилиндра; выпускного 4-го цилиндра; выпускного 5-го цилиндра; впускных 7-го и 8-го цилиндров. Зазоры у остальных клапанов регулируют после проворота коленчатого вала на 360° (полный оборот).

На двигателях марки РАБА-МАН зазоры клапанов в отдельных цилиндрах проверяют и регулируют в последовательности, определенной порядком работы цилиндров (1—5—3—6—2—4). Отрегулировав зазоры клапанов 1-го цилиндра, провернуть коленчатый вал двигателя на 120°, отрегулировать клапаны 5-го цилиндра и т. д. Поворот коленчатого вала осуществляется рукояткой, вставляемой в отверстие шкива коленчатого вала.

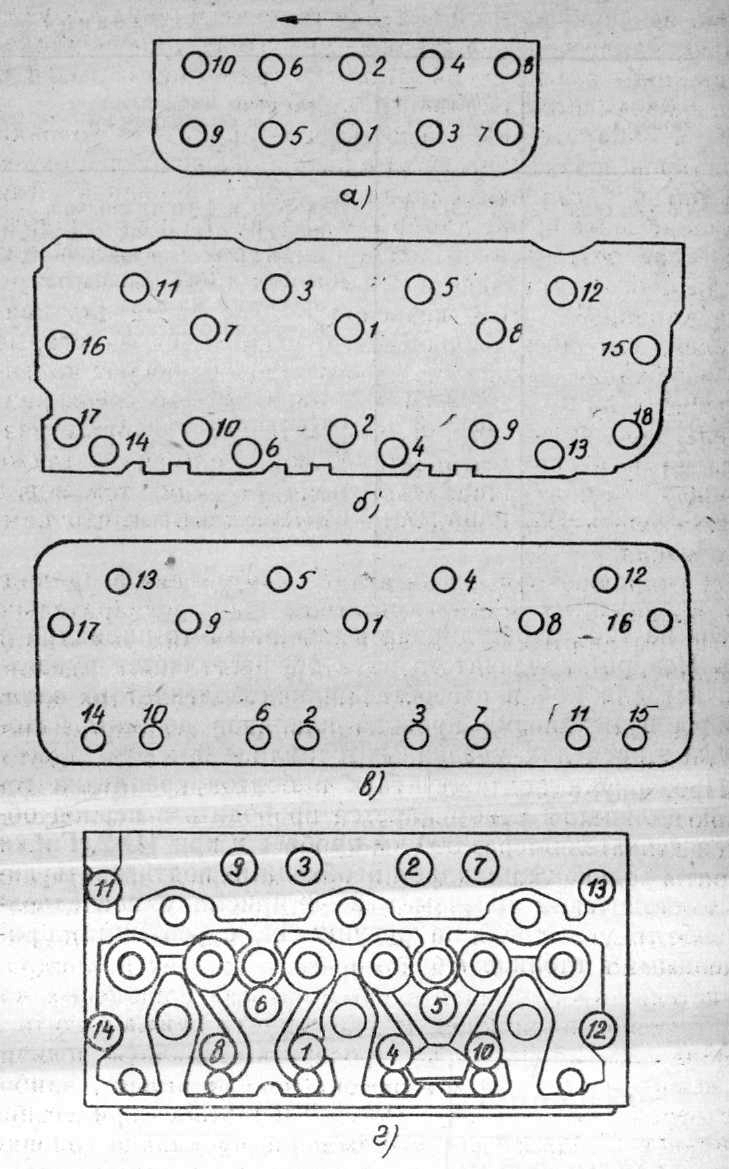

Проверку и подтяжку гаек и болтов крепления го< ловок цилиндров рекомендуется проводить в период обкатки двигателя через 500 км пробега и при ТО-2. Гайки и болты головок цилиндров необходимо подтягивать динамометрическим ключом в 2—3 приема в последовательности, указанной на рисунке 3, с усилиями.

На неисправность прокладки головки цилиндров указывают капли воды на стержне указателя уровня масла, следы воды в выпускной системе отработанных газов и следы масла в охлаждающей жидкости.

При обнаружении неисправности прокладки головки цилиндров необходимо ее заменить, предварительно удалив нагар с головки цилиндров, днищ поршней. Для удаления нагара из камеры сгорания карбюраторного двигателя без снятия головки цилиндров в каждый цилиндр прогретого двигателя заливают 100—150 см3 смеси, состоящей из 80% керосина и 20% масла для двигателей, заменяют рабочие свечи зажигания на старые (во избежание выхода из строя), проворачивают коленчатый вал на 15—20 оборотов. Через 10—15 часов двигатель заводят на 25—30 мин, в течение которых размягченный нагар выгорает. Можно применять также 40—50 см3 денатурированного спирта, при этом перед пуском двигателя в цилиндры необходимо залить немного масла.

На карбюраторных двигателях компрессия в цилиндрах проверяется компрессометром на предварительно прогретом двигателе при вывернутых свечах зажигания и полностью открытых воздушной и дроссельных заслонках. Плотно вставив наконечник компрессометра в отверстие для свечи одного из цилиндров, стартером проворачивают коленчатый вал на 10—12 оборотов, повторяя эту операцию 2—3 раза для каждого цилиндра. Разность между показаниями компрессометра в отдельных цилиндрах не должна превышать 0,7—1 кг/см2. Давление в конце такта сжатия при хорошей компрессии не должно быть на двигателе 3M3-53 ниже 7,6 кг/см2; на двигателя ЗИЛ-130 и ЗИЛ-375 — ниже 7—7,2 кг/см2. Равномерно пониженная компрессия во всех цилиндрах свидетельствует о значительных износах поршневых колец и стенок цилиндров. В этом случае нужно залить в цилиндр 20—25 см3 масла; проверить вторичную величину компрессии,; если компрессия не изменилась, наиболее вероятная причина этого — неплотное прилегание клапанов к седлам или повреждение прокладки головки цилиндров. Если же величина компрессии увеличилась, это указывает на износ или закоксовывание поршневых колец.

На дизельном двигателе РАБА-МАН компрессия замеряется на прогретом, работающем на холостом ходу двигателе. Компрессометр вставляется на место одной из форсунок и зажимается скобой. Давление при проверке в конце такта сжатия должно быть не ниже 30 кг/см2 при разности показаний прибора в каждом цилиндре не более 2 кг/см2.

При устранении неисправностей в кривошипно-ша-тунном механизме необходимо помнить, что перестановка крышек и вкладышей с одного шатуна на другой не допускается; запрещаются шабрение вкладышей, установка прокладок между вкладышем и его постелью, подпиливание плоскостей разъема крышек и вкладышей. При замене вкладышей необходимо, поворачивая коленчатый вал, проверить состояние коренных и шатунных шеек вала. Поверхность должна быть гладкой, без царапин и следов наволакивания металла. При установке на место вкладышей обратить внимание на чистоту поверхностей постелей, прочистить проходные масляные каналы.

Замена поршней производится при износе их боковой поверхности, что приводит к увеличению зазора между поршнем и поверхностью цилиндра выше нормы, при износе канавок под поршневые кольца, отверстий под поршневые пальцы.

При подборе поршней и поршневых пальцев необходимо учитывать, что слишком большой зазор между ними ведет к преждевременному износу их сопряженных поверхностей, увеличенному стуку при больших нагрузках.

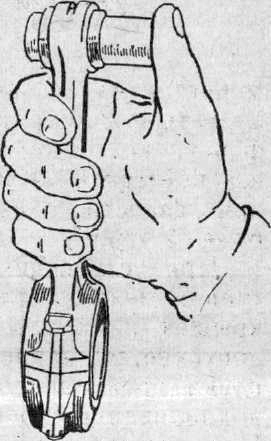

Поэтому поршневой палец подбирается с таким учетом, чтобы он входил в отверстия бобышек с натягом. Перед сборкой поршень нагревается в жидком нейтральном масле до температуры 60—70°С, после чего палец входит в отверстия бобышек свободно и должен поворачиваться от усилия пальцев руки (рис. 4).

При замене поршневых колец необходимо соблюдать величину зазора в замках колец, так как уменьшение его при работе приведет к поломке или к увеличению износа поверхности цилиндра, а увеличение зазора отрицательно влияет на мощность двигателя, ведет к усиленному образованию нагара в камере сгорания и повышенному расходу масла. Зазор в замках поршневых колец должен находиться в пределах.

Замки поршневых колец в зависимости от их количества устанавливают относительно друг друга на 90°, 120° или 180°.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание кривошипно-шатунного и газораспределительного механизмов автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы