Строй-Техника.ру

Строительные машины и оборудование, справочник

Техническое состояние системы питания определяет мощностные и экономические показатели работы автомобиля, влияние его на окружающую среду.

Характерные неисправности системы питания: нарушение герметичности, течь топлива из топливных баков, трубопроводов, загрязнение топливных и воздушных фильтров.

У карбюраторных двигателей изменяется пропускная способность калиброванных отверстий и жиклеров карбюратора, происходит разрегулировка жиклеров холостого хода, нарушается герметичность игольчатого клапана поплавковой камеры карбюратора, изменяется уровень топлива в поплавковой камере, изменяется упругость и длина пружины в ограничителях максимальной частоты вращения коленчатого вала. В топливном насосе карбюраторного двигателя возможны прорывы диафрагмы и уменьшение жесткости диафрагменной пружины.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

У дизелей появляется износ и разрегулировка плунжерных пар насоса высокого давления и форсунок, потеря герметичности этих механизмов. Возможен износ отверстий форсунок, их закоксованность и засорение. Эти неисправности приводят к неравномерности работы топливного насоса по количеству и углу подаваемого топлива, ухудшению качества распыливания топлива форсункой, изменению момента начала подачи топлива.

В результате перечисленных неисправностей повышается расход топлива и увеличивается токсичность отработавших газов.

Диагностическими признаками неисправностей системы питания являются: затруднение пуска двигателя, увеличение расхода топлива под нагрузкой, падение мощности двигателя и его перегрев, изменение состава и повышение токсичности отработавших газов.

Диагностирование системы питания дизельных и карбюраторных двигателей проводится методами ходовых и стендовых испытаний.

При диагностике методом ходовых испытаний определяют расход топлива при движении автомобиля с постоянной скоростью на мерном горизонтальном участке дороги с малой интенсивностью движения. Движение осуществляется в обоих направлениях.

Контрольный расход топлива определяют для грузовых автомобилей при постоянной скорости 30—40 км/ч и для легковых — при скорости 40— 80 км/ч. Количество израсходованного топлива измеряют расходомерами, которые используют не только для диагностики системы питания но и для обучения водителей экономичному вождению.

Диагностирование системы питания можно проводить и одновременно с испытанием тяговых качеств автомобиля на стенде с беговыми барабанами. Диагностирование системы питания на стенде с беговыми барабанами значительно сокращает потери времени и исключает неудобства метода ходовых испытаний. Для этого автомобиль устанавливают на стенде таким образом, чтобы ведущие колеса опирались на беговые барабаны. Перед замером расхода топлива предварительно прогревают двигатель и трансмиссию автомобиля в течение 15 мин при скорости 40 км/ч на прямой передаче и при полном открытии дросселя, для чего на ведущих колесах создают нагрузку нагрузочным устройством стенда. После этого у карбюраторных двигателей проверяют работу топливного насоса (если стенд с беговыми барабанами не оборудован манометром для контроля работы топливного насоса) прибором модели 527Б на развиваемое им давление и герметичность клапана поплавковой камеры карбюратора. Давление замеряют при малой частоте вращения коленчатого вала двигателя и при открытом запорном кране. Результаты проверки сравнивают с данными таблицы, помещенной на крышке футляра прибора, и, если есть необходимость, устраняют неисправности.

Нормальное давление у топливных насосов Б-9 и Б-10 автомобилей ЗИЛ-130, ГАЗ-53А, «Урал-375Д» и «Урал-377» равно 0,025—0,03 МПа. Для определения расхода топлива, отсоединив прибор 527Б, подсоединяют расходомер. По количеству израсходованного топлива за время испытания рассчитывают расход топлива (в л/100 км), соответствующий определенной скорости движения, и сравнивают полученный результат с нормативом.

Токсичность отработавших газов двигателей проверяют на холостом ходу. Для карбюраторных двигателей при этом используют газоанализаторы, а для дизельных — фотометры (дымомеры). Для проведения замеров газоанализаторами ГАИ-1 и ГАИ-2 газоотборник прибора вставляется в выпускную трубу на глубину 300 м от ее среза. Анализ отработавших газов в соответствии с ГОСТом проводят на двух частотах вращения коленчатого вала двигателя: минимальной nmin и на повышенной, равной 0,6 ятах (где «шах— номинальная частота вращения коленчатого вала двигателя). В первом случае содержание СО не должно превышать 1,5 % по объему, во втором —2 %. Отбор газов осуществляют при прогретом двигателе и полностью открытой воздушной заслонке. Перед замерами двигатель должен проработать не менее 1 мин в режиме проверки. Состав отработавших газов характеризует процесс сгорания, протекающий в цилиндрах двигателя, и качество рабочей смеси.

Дымность отработавших газов оценивают по светопроникновению (оптической плотности) отработавших газов и определяют по шкале прибора. Основой прибора является прозрачная стеклянная трубка, которую пересекает световой поток. Степень поглощения света зависит от задымленности газов, проходящих по трубке.

Измерение дымности проводится при ТО-2 после ремонта или регулировки топливной аппаратуры на холостом ходу в двух режимах работы двигателя: свободного ускорения (т. е. разгона двигателя от минимальной до максимальной частоты вращения коленчатого вала) и на максимальной частоте вращения коленчатого вала. Температура отработавших газов должна быть не ниже 70 °С.

Дымность отработавших газов в режиме свободного ускорения не должна быть выше 40%, а на максимальной частоте вращения ко: ленчатого вала — выше 15 %.

Работы, выполняемые по системе питания карбюраторных двигателей. При ЕО перед выездом автомобиля на линию проверяют плотность соединений трубопроводов и приборов системы питания (фильтра-отстойника, топливного насоса, фильтра тонкой очистки, карбюратора). Подтекание топлива не допускается. Количество топлива в баке проверяют по шкале указателя уровня топлива на щитке приборов.

При ТО-1 проверяют работу привода дросселей и воздушной заслонки. Для этого снимают воздушный фильтр и проверяют полноту открытия и закрытия воздушной заслонки и дросселей. При неполном открытии и закрытии дросселей и заслонки регулируют длину соответствующих тросов прибора.

Сливают отстой из фильтра-от-стойника, отвернув спускную пробку. После этого заворачивают пробку и протирают насухо фильтр-отстойник. Проверяют крепление карбюратора к впускному трубопроводу. Снимают масляно-контактный воздушный фильтр с двигателя, разбирают его, сливают масло, промывают керосином или бензином, продувают сжатым воздухом и заливают в корпус чистое масло для двигателя до необходимого уровня, собирают фильтр и устанавливают его на двигатель. Проверяют и при необходимости регулируют содержание окиси углерода (СО) в отработавших газах.

При ТО-2 проверяют и при необходимости регулируют уровень топлива в поплавковой камере карбюратора и герметичность запорного клапана поплавковой камеры.

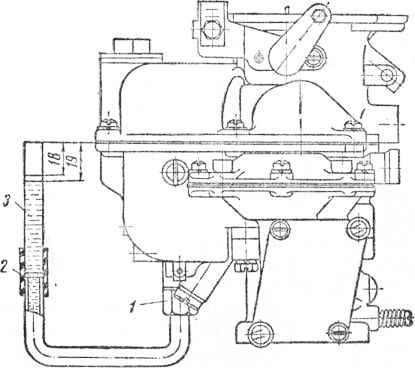

Для проверки уровня топли-в а большинство карбюраторов (карбюратор К-88А автомобиля ЗИЛ-130) имеют в корпусе поплавковой камеры контрольное отверстие. Высота уровня топлива в поплавковой камере у большинства карбюраторов располагается ниже плоскости разъема на 17—19 мм. При работающем двигателе на частоте вращения холостого хода (в карбюраторах с контрольным отверстием) отворачивают пробку и наблюдают за уровнем топлива (рис. 30.4, а). При нормальном уровне топливо должно быть видно, но при этом оно не должно вытекать из контрольного отверстия.

Проверка уровня топлива стеклянной трубкой показана на рис. 30.4, б.

У карбюратора К-126 со смотровым окном (у автомобилей «Москвич-2140», ГАЗ-24 «Волга» и ГАЗ-53А) уровень топлива определяют по меткам 1 (рис. 30.4, в), расположенным в корпусе поплавковой камеры. Стабильность уровня топлива в поплавковой камере карбюратора при ручной подкачке топлива говорит о герметичности запорного клапана. Если клапан не герметичен, его необходимо заменить. Если уровень не соответствует норме, его регулируют.

Регулировка карбюратора на малую частоту вращения коленчатого вала двигателя должна обеспечить работу двигателя на этом режиме и не допускать при этом резкого изменения частоты вращения коленчатого вала. Перед началом регулировки проверяют работу системы зажигания и убеждаются в отсутствии подсосов воздуха во впускном трубопроводе. Двигатель должен быть прогрет, воздушная заслонка открыта.

Регулировку выполняют в следующем порядке: завертывают регулировочный винт качества смеси до упора, затем отвертывают его на 1,5—2 оборота и пускают двигатель; вращением упорного винта дросселя добиваются наименьшей устойчивой частоты вращения коленчатого вала двигателя; при данном положении дросселя устанавливают винт качества смеси в положении, при котором двигатель будет развивать наибольшую частоту вращения коленчатого вала; вывертывая упорный винт дросселя, уменьшают частоту вращения коленчатого вала, сохраняя устойчивую работу двигателя. Далее проверяют работу карбюратора, резко открывая и прикрывая дроссель. Двигатель при этом не должен оста на вл иваться.

Рис. 30.4. Проверка уровня топлива в поплавковой камере карбюратора: Н—расстояние от уровня топлива до плоскости разъема

В двухкамерных карбюраторах К-88А, К126Б и др. состав смеси регулируют следующим образом: заворачивают два регулировочных винта качества смеси до отказа, затем отворачивают каждый винт на 2— 2,5 оборота. Пускают двигатель и отворачиванием упорного винта дросселя добиваются минимальной, но устойчивой частоты вращения коленчатого вала двигателя, затем регулировочные винты поочередно заворачивают до тех пор, пока двигатель не начнет работать с перебоями. Затем для обогащения горючей смеси отворачивают каждый винт на ‘/4—’/2 оборота. Проверяют работу карбюратора, резко открывая и прикрывая дроссель. Двигатель при этом не должен останавливаться.

После достижения минимальной и устойчивой частоты вращения коленчатого вала двигателя необходимо проверить содержание СО в отработавших газах и при необходимости обеднить смесь. Частота вращения коленчатого вала на режиме холостого хода двигателей ЗИЛ-130, ГАЗ-5ЭА и ГВЗ-24 должна быть 450—550 об/мин.

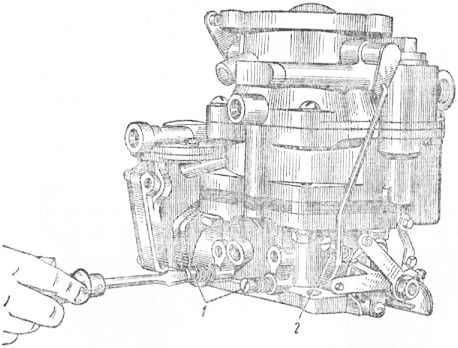

Герметичность топливного насоса проверяют следующим образом. При обнаружении подтекания топлива из мест соединений крышки, головки и корпуса насоса подтягивают крепления. При недостаточной подаче топлива (недостаточном развиваемом давлении) топливным насосом проверяют герметичность диафрагмы. Для этого отворачивают пробку в корпусе насоса, и если при этом из отверстия корпуса начинает вытекать топливо, то диафрагма неисправна и ее необходимо заменить. При разборке насоса для замены дифрагмы следует одновременно промыть в керосине и продуть сжатым воздухом фильтрующую сетку, впускные и выпускные клапаны, проверить упругость (рис. 30.5) пружины топливного насоса по шкале на специальном приборе при помощи грузов, насаженных на втулку. После сборки топливного насоса на карбюраторном участке АТП его необходимо проверить на специальном приборе по следующим параметрам: развиваемому максимальному давлению, производительности и создаваемому разрежению.

Рис. 30.5. Прибор для проверки упругости пружины диафрагм топливных насосов

Для промывки топливного фильтра-отстойника закрывают кран топливного бака, отворачивают болт крепления крышки фильтра и осторожно снимают корпус фильтра вместе с фильтрующим элементом. Затем промывают корпус и фильтрующий элемент без разборки в керосине и продувают их сжатым воздухом. После промывки кладут на место прокладку, соединяют корпус с крышкой и затягивают болт.

Для промывки (см. рис. 6.9) фильтра тонкой очистки топлива снимают стакан-отстойник, выливают отстой, промывают стакан-отстойник и фильтрующий элемент (заменяют сменный фильтрующий элемент) в керосине и продувают его сжатым воздухом. Затем все детали собирают и ставят на место.

При СО один раз в год (при осеннем СО) разбирают и промывают карбюратор, топливный насос и ограничитель максимальной частоты вращения коленчатого вала двигателя с последующей регулировкой в карбюраторном цехе АТП. Один раз в год при осеннем СО снимают и промывают топливный бак, продувают топливопроводы сжатым воздухом, проверяют исправность клапанов в пробке топливного бака.

Работы, выполняемые по системе питания дизельных двигателей.

Рис. 30.6. Бачок для проверки герметичности топливной системы дизеля

При необходимости доливают масло до уровня верхней метки. Сливают отстой из топливного фильтра грубой и тонкой очистки, отвернув пробку сливного отверстия. После слива отстоя заворачивают пробку и пускают двигатель, дав ему поработать 3—4 мин для удаления воздушных пробок из фильтров. Проверяют показания индикатора засоренности воздушного фильтра.

При ТО-1 проверяют герметичность соединений трубопроводов и приборов. Подсос воздуха во внутренней части системы (от бака до топливоподкачивающего насоса) приводит к нарушению работы топливоподающей аппаратуры, а негерметичность части системы, находящейся под давлением (от топливоподкачивающего насоса до форсунок), вызывает подтекание и перерасход топлива. Впускную часть топливной магистрали проверяют на герметичность при помощи специального прибора-бачка (рис. 30.6). Для этого объединяют от топливного бака топливопровод, отводящий излишек топлива, герметизируют его заглушкой, затем отъединяют от бака подающий топливопровод и присоединяют к нему шланг бачка. Топливо из бачка, заполненного на 4Д своего объема, контролируемого по топливомерной трубке, подается в систему под давлением 0,3 МПа, которое создается имеющимся в бачке воздушным насосом. Появление пузырьков воздуха и топлива в местах соединений сигнализирует о их негерметичности.

Контролируют герметичность впускного воздушного тракта двигателя. Потеря герметичности уплотнений и воздухопроводов приводит к попаданию абразива (пыли) в цилиндры двигателя, что вызывает повышенный износ цилиндропоршневой группы и преждевременный отказ двигателя. Места подсоса воздуха при работе двигателя на максимальном скоростном режиме обнаруживают индикатором (рис. 30.7). Для этого вывертывают винт до нижней кромки отверстия, затем левой рукой берут индикатор глазком к себе, а правой рукой, взяв резиновую трубку с вилкой и наконечником, прикладывают наконечник к местам возможного нарушения герметичности воздушного тракта. Если уровень жидкости начнет опускаться, значит, обнаружена щель. Необходимо проверить все возможные места нарушения герметичности, отметить и устранить их.

После окончания работы завернуть до упора винт и уложить индикатор в пенал. В качестве жидкости используется антифриз, дизельное топливо или керосин.

Проверяют механизмы управления подачей топлива. Педаль должна двигаться плавно, без заеданий, обеспечивая максимальную и минимальную частоту вращения коленчатого вала.

Смазывают детали привода управления подачей топлива через пресс-масленку со-лидолонагнетателем консистентной смазкой — Литол-24.

Промывают воздушный фильтр у двигателей ЯМЭ-236 и ЯМЭ-238 аналогично промывке, рассмотренной ранее.

При ТО-2 заменяют фильтрующие элементы фильтров грубой и тонкой очистки топлива, промывают корпуса этих фильтров керосином или чистым дизельным топливом (у двигателя ЯМЗ-740 и ЯМЗ-741 фильтр грубой очистки промывают и продувают сжатым воздухом). Устанавливают колпаки фильтров с элементами на место и затягивают болты; пускают двигатель и убеждаются в герметичности сборки фильтров. Подтекание топлива устраняют подтяжкой болтов крепления. Заменяют картонный элемент воздушного фильтра двигателей ЯМЗ-740 и ЯМЗ-741 (по показанию индикатора запыленности).

Рис. 30.7. Индикатор для проверки герметичности впускного воздушного тракта

Проверяют действие останова двигателя. Через одно ТО-2 снимают и проверяют форсунки в цехе топливной аппаратуры АТП на приборе КП-1609А (рис. 30.8). Основными неисправностями форсунки являются: ухушение качества распыла из-за снижения давления начала впрыска или подъема иглы; негерметичность или засорение ее, закоксование или засорение отверстий распылителя и попадание в него воды. В результате снижается мощность и экономичность двигателя, повышается дымность отработавших газов и ухудшается устойчивость работы двигателя.

Давление впрыска или начало подъема иглы форсунки проверяют, подавая топливо рычагом при закрытом запорном вентиле. У форсунок двигателей ЯМЭ-236 и ЯМЭ-238 начало впрыска должно происходить при давлении (16± ±0,5) МПа, у форсунок двигателей ЯМЗ-740 и ЯМЗ-741— при давлении (19±0,5) МПа. Регулируют форсунку регулировочным винтом, изменяя натяжение пружины или изменяя количество регулировочных шайб (у двигателей ЯМЗ-740 и ЯМЗ-741).

Рис. 30.8. Прибор КП-1690А для проверки форсунок

Качество распыла топлива форсункой характеризуется туманообраз-ным состоянием и равномерным распределением по всему конусу распиливания.

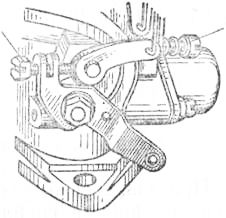

Регулируют опережение впрыска топлива. Через одно ТО-2 проверяют и при необходимости регулируют угол опережения впрыска топлива. Для этого проверяют совмещение меток на муфте (рис. 30,9), ведущей полумуфте и фланца валика привода топливного насоса. Метки должны быть совмещены. Затем снимают трубку высокого давления с первой секции топливного насоса и на штуцер первой секции устанавливают моментоскоп (рис, 30,10)—стеклянную трубку высотой не менее 70 мм и внутренним диаметром 1,0—1,5 мм, Прокачивают систему питания двигателя ручным насосом до исчезновения пузырьков воздуха в вытекающем топливе. Несколько раз проворачивают коленчатый вал по часовой стрелке до начала движения уровня топлива в трубке, в этот момент метка на шкиве (рис. 30.11) коленчатого вала должна находиться против риски с цифрой на крышке распределительных шестерен.

Рис. 30.9. Муфта привода топливного насоса высокого давления

Рис. 30.10. Моментоскоп:

1 — стеклянная трубка; 2— прорезиненный шланг; 3— металлическая трубка; уплотнительная шайба; 5— накидная гайка

Рис. 30.11. Метки для регулировки момента начала подачи топлива при установке топливного

Если в момент начала движения топлива в трубке риски еще не находятся одна против другой, то надо ослабить болты 3 (см. рис. 30.9) крепления полумуфты валика привода насоса высокого давления и провернуть полумуфту 4 валика привода относительно фланца 2 в нужную сторону, учитывая, что одно деление на фланце полумуфты соответствует четырем делениям на крышке шестерен распределения или на маховике. После этого затянуть болты и еще раз проверить момент начала подачи топлива. По получении требуемого результата снять моментоскоп и присоединить к первой секции насоса топливопровод высокого давления, ведущий к форсунке первого цилиндра.

При СО в цехе топливной аппаратуры проверяют работу топливного насоса высокого давления: начало подачи топлива секциями насоса, значение и равномерность подачи топлива,

Начало подачи топлива каждой секцией регулируют (при необходимости) болтом толкателя при отпущенной контргайке. При вывертывании болта подача топлива начинается раньше, при ввертывании — позже. После регулировки контргайку необходимо тщательно затянуть.

Подачу топлива каждой секцией регулируют поворотом втулки относительно зубчатого сектора. Для этого вывертывают стяжной винт зубчатого сектора и поворачивают втулку. При повороте втулки относительно сектора влево подача уменьшается, а вправо увеличивается. Неравномерность подачи топлива по секциям не должна превышать 3%.

Проверяют и регулируют работу регулятора частоты вращения коленчатого вала на начало и конец выброса рейки при ограничении максимальной частоты вращения коленчатого вала двигателя.

Проверяют и при необходимости регулируют выключение регулятором подачи топлива при частоте вращения коленчатого вала, равной 500— 600 об/мин.

Подкачивающий насос проверяют на том же стенде, что и насос высокого давления. При»этом контролируемые параметры должны быть следующими: максимально развиваемое давление при нулевой подаче должно быть не менее 0,4 МПа, производительность подкачивающего насоса — не ниже 2,2 л/мин и создаваемое разрежение — в пределах 50—60 кПа.

Регулируют двигатель на малую частоту вращения холостого хода каждый раз после снятия насоса высокого давления и новой его установки и, кроме того, во всех случаях, когда двигатель на этом режиме начинает работать неустойчиво или развивает слишком высокую частоту вращения коленчатого вала.

Снимают и промывают топливный бак. У двигателя ЯМЗ-740 проверяют первую ступень воздушного фильтра. Для этого отсоединяют от фильтра магистраль отсоса пыли, разбирают воздушный фильтр. Корпус с инерционной решеткой промывают в бензине, дизельном топливе или горячей воде, продувают сжатым воздухом и тщательно просушивают. Затем собирают воздушный фильтр, обратив внимание на уплотнительные прокладки.

Работы, выполняемые по системе питания газобаллонных автомобилей.

Отказы и неисправности системы питания газобаллонных автомобилей заключаются в нарушении герметичности соединений газопроводов, редуктора и смесителя, в негерметичности и разбухании клапанов редуктора, разрыве диафрагмы, заеданиях клапанов и рычагов газового редуктора.

Признаками неисправностей газовой системы питания могут служить ухудшение пуска двигателя, неустойчивая работа его на частоте вращения холостого хода и ухудшение приемистости (переход с малой на большую частоту вращения коленчатого вала двигателя).

Рис. 30.12. Регулировка подачи топлива секцией насоса: а—ослабление стяжного винта поворотной втулки; б—поворот втулки

Внешними признаками значительной утечки газа является обнаружение ее на слух или обмерзание соединений (при сжиженном газе), перепускающих газ.

Особое внимание следует уделять герметичности газового редуктора, внутренняя герметичность которого может быть нарушена из-за попадания на рабочую поверхность клапана и седла механических частиц (песчинок, окалины), засмоления седла клапана и рычагов, повреждения клапана и других причин, следствием которых может быть утечка газа.

Внешняя негерметичность характеризуется неплотностью газового оборудования, что приводит к утечке газа в окружающее пространство. Это может привести в зоне технического обслуживания газобаллонных автомобилей к созданию концентрации газа, опасной в пожарном и санитарном отношениях.

При ЕО автомобилей, работающих на сжиженном газе (в скобках указаны дополнительные работы по автомобилям, работающим на сжатом газе), перед выездом их на

линию проверяют осмотром крепления газового баллона к кронштейнам (газовых баллонов к брусьям платформы), состояние газового оборудования, газопроводов и герметичность соединений всей газовой системы (открывают вентили передней и задней групп баллонов). Проверяют легкость пуска и работу двигателя на газе при частоте вращения холостого хода и при различной частоте вращения коленчатого вала. Проверяют работу двигателя на бензине.

После возвращения автомобиля на автотранспортное предприятие очищают и при необходимости моют арматуру баллона (баллонов) и приборы газовой и бензиновой систем питания. Проверяют герметичность арматуры газового баллона и расходных вентилей (трубопроводов высокого давления и соединений газовых баллонов). Проверяют, нет ли подтеканий бензина в соединениях трубопроводов. При постановке автомобиля на стоянку закрывают расходные вентили и вырабатывают весь газ, находящийся в системе; сливают отстой из газового редуктора, а в холодное время года сливают воду из полости испарителя (при заполнении водой системы охлаждения).

При ТО-1 автомобилей, работающих на сжиженном газе (в скобках указаны дополнительные работы по автомобилям, работающим на сжатом газе), проверяют внутреннюю герметичность вентилей и наружную герметичность арматуры газового баллона (не реже одного раза в 3 мес проверяют работоспособность предохранительного клапана газового редуктора высокого давления); при необходимости удаляют газ из баллона (проверяют осмотром герметичность электромагнитных запорных клапанов-фильтров газовой и топливной систем).

Проверяют крепление газового оборудования, баллонов, газопроводов, подогревателя, карбюратора-смесителя и т. д.

Проверяют состояние и крепление приборов топливной системы питания двигателя. Проводят обслуживание воздушного фильтра.

Смазывают резьбы штоков магистрального, исполнительного и расходных вентилей, снимают, очищают и устанавливают на место фильтры редукторов (редукторов высокого и низкого давления) и фильтрующий элемент магистрального фильтра (сливают отстой из газового редуктора низкого давления).

Проверяют герметичность газовой системы сжатым воздухом (азотом).

Проверяют пуск и работу двигателя на газе при частоте вращения холостого хода и при различной частоте вращения коленчатого вала двигателя (проверяют работу электромагнитных запорных клапанов на газе и бензине).

Проверяют и при необходимости регулируют содержание СО в отработавших газах при работе двигателя на газе, а затем на бензине.

При ТО-2 (у автомобилей, работающих на сжиженном газе, газ из баллона должен быть слит, а баллон дегазирован инертным газом — азотом) проверяют: крепление газопроводов, арматуры, редукторов; крепление кронштейнов газового баллона к лонжеронам рамы; состояние и действие привода воздушной и дроссельной заслонок смесителя; работу датчика уровня сжиженного газа; крепление карбюратора, смесителя, впускного и выпускного патрубков; герметичность и состояние элементов системы питания бензином.

Проверяют герметичность и при необходимости прочищают газовую и водяную полости испарителя. Снимают с карбюратора пламегаситель, промывают сетки и продувают их сжатым воздухом.

Проверяют установку угла опережения зажигания при работе двигателя на газе.

При ТО-2 автомобилей, работающих на сжатом газе, проверяют сос-

тояние и регулировку редукторов высокого и низкого давления, работу манометров высокого и низкого давления, состояние и работу подогревателя, работу электромагнитных клапанов-фильтров.

При СО автомобилей, работающих на сжиженном газе, проверяют давление срабатывания предохранительного клапана газового баллона. Продувают газо- и топливопроводы сжатым воздухом,

Проверяют работу ограничителя максимальной частоты вращения коленчатого вала, Проводят контрольную проверку манометра с регистрацией её в журнале,

При подготовке к зимней эксплуатации снимают с автомобиля газовый редуктор, смеситель газа, испаритель, магистральный вентиль и магистральный газовый фильтр и в топливном цехе разбирают, промывают и при необходимости устраняют их неисправности, а затем собирают и регулируют на стенде и проверяют герметичность.

Снимают крышки расходных и наполнительного вентилей, а также вентиля контроля максимального наполнения, проверяют состояние их деталей; снимают продхранительный клапан, регулируют его на стенде и пломбируют. Проверяют манометр, пломбируют и ставят клеймо со сроком следующей проверки.

Один раз в 2 года необходимо освидетельствовать баллон с арматурой гидравлическими и пневматическими испытаниями, окрасить баллон и нанести клеймо со сроком следующего освидетельствования.

—

Быстрый пуск двигателя, экономичность его работы на различных режимах, а также долговечность в большей степени зависят от исправной работы приборов системы питания и в первую очередь карбюратора. Поэтому поддержание карбюратора в исправном состоянии является наиболее важной задачей обслуживания системы питания.

Проверка и регулировка уровня топлива в карбюраторе

При пониженном уровне топлива в поплавковой камере карбюратора горючая смесь будет обедняться, что вызовет снижение мощности двигателя и его перегрев. Дополнительными внешними признаками работы двигателя на бедной смеси являются вспышки в карбюраторе и неустойчивая работа двигателя на малых оборотах холостого хода.

Повышение уровня топлива в поплавковой камере приводит к обогащению горючей смеси и перерасходу топлива. Работа двигателя на богатой смеси сопровождается появлением черного дыма и выстрелами в глушителе.

Уровень топлива в поплавковой камере непосредственно на двигателе проверяют следующим образом. Пускают двигатель и при работе его на холостом ходу отвертывают пробку контроля уровня. Через контрольное отверстие, на уровне которого должны находиться глаза, наблюдают за уровнем бензина.

Рис. 150. Проверка уровня бензина в поплавковой камере карбюратора при помощи стеклянной трубки

При правильно отрегулированном уровне он будет виден и бензин не должен вытекать из отверстия. Таким способом уровень топлива можно проверить у карбюраторов К-84М, К-88. Карбюраторы К-105, К-126Б, К-124 имеют для этих целей специальное смотровое окно. Уровень топлива должен находиться в пределах, указанных на ободке смотрового окна.

Второй способ проверки уровня заключается в следующем. Отвертывают корпус иглы главного жиклера (карбюратор К-22Г) или пробку колодца клапана экономайзера (карбюраторы К-81, К-88, К-105, К-126Б) и сливают топливо из поплавковой камеры. Ввертывают вместо пробки штуцер (рис. 150) с надетой на него резиновой трубкой, конец которой надевают на стеклянную трубку, имеющую метки.

Затем накачивают в поплавковую камеру топливо, пользуясь рычагом ручной подкачки.

Если на стеклянной трубке отсутствуют метки, то расстояние между уровнем топлива в стеклянной трубке и плоскостью разъема карбюратора следует замерить масштабной линейкой.

При регулировке уровня топлива в поплавковой камере необходимо снять воздушный фильтр, отсоединить топливопровод, трос привода воздушной заслонки и тягу, связывающую воздушную заслонку с дросселем, а также трубки топливопровода; вывернуть винты и снять крышку поплавковой камеры (верхнюю часть карбюратора).

В соответствии с результатами проверки уровня топлива изменить момент закрытия игольчатого клапана. Так, если уровень при проверке оказался выше нормы, то игольчатый клапан при всплытии поплавка должен закрываться несколько раньше, и наоборот.

Для регулировки уровня топлива в поплавковой камере карбюраторов К-84М, К-22Г, К-105, К-126Б, К-126Г, К-88 отверткой осторожно отгибают рычажок поплавка в соответствующем направлении (вниз, чтобы понизить уровень, вверх, чтобы повысить его); в карбюраторах К-80, К-81/К-84, К-21 уровень регулируют изменением толщины прокладок между гнездом игольчатого клапана и крышкой поплавковой камеры. Затем устанавливают топливопровод, трос и тягу привода воздушной заслонки и проверяют уровень топлива, как указано выше. При необходимости регулировку повторяют, а затем устанавливают воздушный фильтр.

Повышение уровня топлива в поплавковой камере карбюратора может быть вызвано нарушением герметичности поплавка. На герметичность поплавок проверяют погружением его в горячую воду (не ниже 80 °С). Выход пузырьков при этом не допускается. Те места, где выходит воздух, необходимо запаять, предварительно удалив из поплавка бензин. Для удаления бензина нужно сделать в поплавке небольшое отверстие, которое после удаления бензина следует запаять.

Регулировка карбюратора на холостой ход (малые обороты)

Регулировка холостого хода производится обязательно на прогретом (70—80 °С) двигателе. Упорным винтом 1 (винт количества) дросселя (рис. 151) увеличивают обороты вала двигателя при работе на холостом ходу, после чего вращают винт качества горючей смеси до положения наибольших оборотов двигателя при данном положении дросселя.

Вращая винт 1 количества, вновь уменьшают обороты вала двигателя до минимально возможных, а затем, вращая винт 2 качества, выравнивают работу двигателя, делая ее устойчивой при данном положении дросселя (число оборотов несколько увеличивается). Для проверки нажимают на педаль дросселя и резко отпускают ее. Если при этом двигатель не заглохнет и будет устойчиво работать, регулировка считается правильной.

При регулировке холостого хода двигателей с двухкамерными карбюраторами (К-84М, К-126Б, К-88) качество смеси в каждой регулируется независимо от другой камеры своим винтом. При завертывании винта (рис. 152) смесь обедняется, а при отвертывании обогащается.

Перед регулировкой завертывают винты до отказа, а затем отвертывают каждый винт на два оборота. Горючая смесь при этом будет богатой. Затем пускают двигатель и устанавливают упорным винтом такое наименьшее открытие дросселя, при котором двигатель будет работать устойчиво.

Рис. 152. Регулировочные винты карбюратора К-88:

1 — холостого хода, 3 — упорный

После этого завертывают один из винтов до тех пор, когда двигатель начнет работать с перебоями. Затем вывертывают винт 1 на пол-оборота. Аналогичные операции проделывают со вторым регулировочным винтом качества смеси холостого хода.

Рис. 151. Регулировочные винты карбюратора К-22Г:

1 — упорный дросселя, 2 — регулировочный качества смеси холостого хода

Регулировка должна обеспечить устойчивую работу двигателя при минимальных.оборотах коленчатого вала, минимальный расход горючего и надежный пуск. Двигатель не должен останавливаться при резком закрытии дросселя.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание приборов системы питания"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы