Строй-Техника.ру

Строительные машины и оборудование, справочник

Термомеханическая обработка (ТМО) — такой вид упрочнения, когда повышение общего уровня прочностных и других свойств достигается за счет совмещения пластической деформации и термического воздействия, осуществляемых в едином технологическом цикле в различной последовательности. Пластическая деформация является промежуточной операцией.

Разработано много вариантов ТМО, различающихся как по последовательности осуществления пластической деформации, так и по характеру основных превращений, формирующих структуру стали в соответствии с ее химическим составом.

Применение той или иной схемы термомеханического упрочнения зависит от требований, предъявляемых к материалам, от химического состава стали, возможности осуществления процессов в производственных условиях.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Высокотемпературная термомеханическая обработка (ВТМО). Впервые, исследована в Институте физики металлов Уральского филиала АН СССР. Сущность этого метода заключается в пластической деформации аустенита при температуре выше верхней критической точки Асз с немедленным охлаждением, позволяющим предотвратить развитие рекристаллизации, зафиксировать особое структурное состояние, возникшее при горячем «наклепе».

Высокотемпературная термомеханическая обработка может быть применена к любым материалам и сплавам. Метод ВТМО сталей, закаливаемых на мартенсит, значительно повышает их прочностные свойства и, что особенно ценно, увеличивает пластичность.

Высокотемпературная термомеханическая обработка устраняет отпускную хрупкость, улучшает сочетание прочности и пластичности, повышает ударную вязкость при комнатной и низкой температурах, понижает температуру хладноломкости, уменьшает чувствительность стали к трещинам и повышает сопротивление разрушению.

Высокая стабильность аустенита в области температур выше точки Ас3 дает возможность осуществлять деформацию металла не только способом прокатки, но также ковкой и штамповкой. Это расширяет область применения ВТМО. Этим методом можно обрабатывать не только легированные стали с широкой зоной устойчивости переохлажденного аустенита, но и малолегированные и углеродистые стали (с малой устойчивостью аустенита). Оптимальный уровень прочности и пластичности достигается без применения чрезмерно высоких степеней обжатия при деформировании аустенита. Известно, что сильная деформация (^>40 %) приводит к значительному выделению тепла, что может привести к интенсивному развитию рекристаллизации.

В процессе ВТМО происходит дробление зерен аустенита, полигонизация от перемещения дислокаций и выстраивание их в стенки, образование блоков, нарушение кристаллической решетки. Наиболее эффективное повышение прочности ВТМО дает при малых степенях обжатия — 15…25%.

Применение ВТМО для упрочнения бывших в эксплуатации рессорных листов из сталей 55С2 и 50ХГ является эффективным средством для повышения надежности работы автомобильных листовых рессор. ВТМО рессорно-пружинных сталей 50ХГ и 55С2, бывших в эксплуатации, если металл не достиг критического предела необратимых явлений: микротрещин, зачатков усталостных изломов, не только восстанавливает их механические свойства до уровня механических характеристик новых сталей, обработанных по стандартным режимам, но и позволяет превысить этот предел. Оптимальным временем выдержки рессорных сталей до закалки; после деформации, обеспечивающим получение сочетания наилучших механических свойств, является 6…8 с.

Недостатки ВТМО:

1) процессы типа рекристаллиза-ционных, неизбежно происходящие при ВТМО, снижают эффект упрочнения;

2) в связи с возможной интенсивной рекристаллизацией за счет внутреннего тепла ВТМО применима лишь для изделий определенной толщины.

При проведении ВТМО перспективен скоростной нагрев, предотвращающий интенсивный рост зерна, до высоких температур аустенизации с подстуживанием до температуры деформирования, близкой к точке Ас3. При отсутствии мощного деформирующего оборудования процесс ВТМО металлов можно осуществлять вместо большого обжатия за один проход дробной деформацией.

Частным случаем ВТМО являются предварительная (ПТМО) и поверхностная термомеханические обработки (ПВТМО). Технологическая схема ПТМО предусматривает проведение холодной пластической деформации металла перед последующей закалкой с использованием скоростных методов нагрева.

ПТМО улучшает микро- и субмикроструктуру наплавленного металла, обеспечивает получение сжимающих остаточных напряжений и повышает его твердость. Ресурс изделий (крестовины кардана и дифференциала, трубы полуоси, вторичные валы КПП и др.), наплавленных под флюсом АН-348А и вибрирующим электродом соответственно проволоками Нп-ЗОХГСА и Нп-65Г и упрочненных ПТМО, составил не менее 80%. Износостойкость деталей повысилась в 2 раза по сравнению с исходным состоянием, ударная вязкость — на 60…120%, предел выносливости — на 68…95 %. Сочетание эффективности, простоты осуществления и универсальности ПТМО дает основание рекомендовать ее к широкому использованию в ремонтном производстве.

Поверхностная высокотемпературная термомеханическая обработка проводится по такой же технологической схеме, как и ВТМО. Различие заключается лишь в том, что пластической деформации подвергается не весь объем обрабатываемого изделия, а только поверхностные слои. Впервые данный метод был описан М. Л. Бернштейном в работе «Термомеханическая обработка металлов и сплавов».

Характер влияния параметров обработки на структуру и субструктуру подчиняется тем же законам, что и после ВТМО с деформированием по всему объему. Существенным преимуществом этого метода обработки является возможность использования его в качестве окончательной технологической операции при восстановлении деталей цилиндрической формы.

Нами проведено исследование влияния поверхностного термомеханического упрочнения на механические свойства металлопокрытий, получаемых наплавкой под флюсом. ПВТМО исследовалась на металлопокрытиях, полученных наплавкой различными проволоками (1,6… 1,8 мм), под стандартным флюсом АН-348А при следующих условиях: напряжение при наплавке 26…28 В, ток 190…200 А (полярность обратная), скорость подачи проволоки 1,8 м/мин. Наплавка однослойная. Все образцы шлифовались до шероховатости поверхности Ra 0,63, толщина наплавленного металла 1 мм.

Наплавке подвергались цилиндрические заготовки из нормализованной стали 45. Процесс ПВТМО осуществлялся по схеме непрерывно-последовательного нагрева, обкатки и закалки каждого сечения цилиндрической поверхности образца. Индуктор, трехроликовая обкатная головка и спрейер были смонтированы на суппорте токарного станка, обеспечивающего их продольное перемещение вдоль установленного (в центре) и вращающегося образца.

Нагрев поверхности образцов до аустенитного состояния производили с нагрева токами высокой частоты от лампового генератора ЛГЗ-67 мощностью 67 кВА и частотой 70 кГц.

Режим обкатки образцов за один проход следующий: частота вращения образца 0,94 м/с, продольная подача 1,5 мм/об, усилие поверхностного обжатия металла 3,0 кН.

Сравнительные испытания металлопокрытий на износ производили на машине трения МИ-1М, а на усталостную прочность — на УКИ-10М (на базе 6 млн. циклов). За эталон во всех случаях были приняты образцы из нормализованной стали 45, закаленной с нагрева токами высокой частоты. Испытанию на износ подвергались образцы:

1) без упрочнения поверхностного слоя наплавленного металла;

2) поверхностный слой наплавленного металла упрочнялся методом ПВТМО.

Испытания на усталостную прочность термомехани-чески упрочненных образцов показали почти аналогичные результаты с испытаниями образцов, изготовленных из новой нормализованной стали 45, закаленной с нагрева ТВЧ (серия I).

Заметный эффект на повышение усталостных характеристик (серия IV) по сравнению с другими вариантами оказывает предварительная термомеханическая обработка, технологическое выполнение которой значительно проще, чем процесса ПВТМО.

Таким образом, значительного повышения износостойкости и усталостной прочности наплавленных деталей можно достичь, применяя ПВТМО. Наибольший прирост абсолютных значений относительной износостойкости достигается от использования легированных проволок Нп-ЗОХГСА и Св-08ГС.

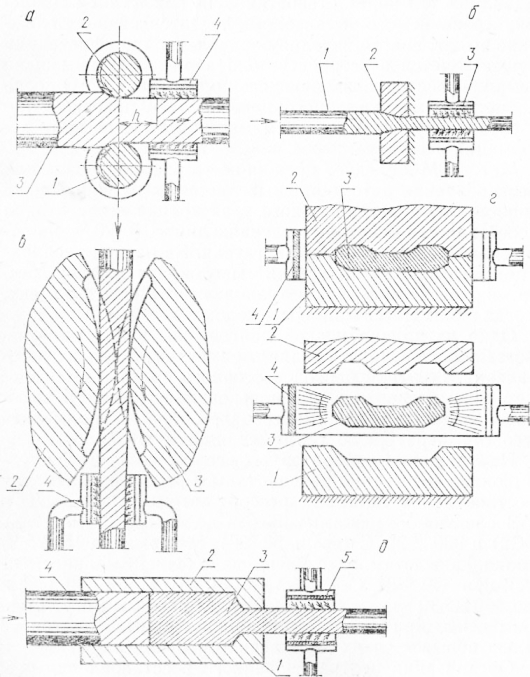

Способы деформации. ТМО может проводиться в условиях различных способов деформации. Схемы пяти основных способов даны на рис. 2.35. На рис. 2,35, а изображена схема прокатки в валках 1, 2 нагретой заготовки 3, перемещаемой со скоростью несколько метров в минуту в зону интенсивного охлаждения.

В качестве этой зоны может быть использовано спрей-ерное устройство. Расстояние h до размещаемого спрейера определяется скоростью перемещения заготовки, температурным режимом и другими факторами. При допустимом для данной стали времени t с, когда область относительной устойчивости аустенита сохраняется, после окончания пластической деформации и начала охлаждения h = vt см, где v — в см/с. Например, при скорости прокатки v = 7,5 м/мин (12,5 см/с) и допустимом времени ^ = 0,5 с расстояние h — 12,5×0,5 = 6,25 см, т. е. легко выполнимо в различных конструкциях современных прокатных станов.

Если ТМО осуществляется в процессе волочения (рис. 2.35,6), заготовка, проходя через фильтр, попадает в зону охлаждения.

Метод пластической деформации в ковочных вальцах для проведения ТМО показан на рис. 2.35, в. В этом случае заготовка подвергается обжатию в вальцах и подается в зону охлаждения. Таким способом («выкаткой») могут изготавливаться изделия сложной формы.

Проведение ТМО при штамповке зависит от подбора оптимальных скоростей движения элементов штампа, температуры нагрева и степени деформации заготовки. Возникающее в процессе обжатия дополнительное выделение тепла способствует развитию рекристаллизации. Появляется необходимость осуществлять быстрое охлаждение с помощью спрейера после завершения обработки давлением.

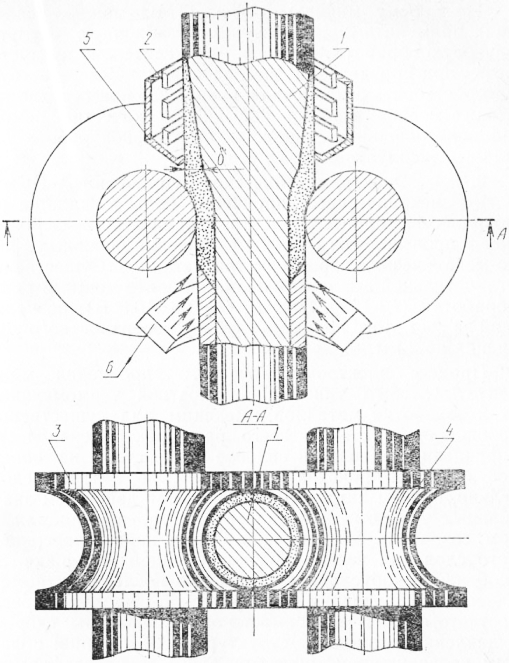

Перспективным способом деформирования при проведении ТМО является экструзия (выдавливание), схематически представленная на рис. 1, д. Обрабатываемую заготовку помещают в матрицу, из которой она выдавливается через отверстия 3 под действием давления, создаваемого пуансоном 4. Интенсивное охлаждение выдавленного изделия определенной конфигурации осуществляется в устройстве. На рис. 2 помещена схема устройства, позволяющего производить ТМО после скоростного индукционного нагрева ТВЧ поверхностного слоя, подвергаемого затем местной пластической деформации и закалке.

Метод ТМО следует прежде всего рекомендовать для восстановления автомобильных листовых рессор. Долговечность этого металлоемкого узла крайне недостаточна и составляет в некоторых случаях лишь 15…20 % по отношению к сроку службы двигателя. За период эксплуатации автомобиля происходит многократная смена рессор, и масса металла, затрачиваемого на их замену, иногда равна массе машины в целом.

Одна из причин низкой долговечности рессор — недостаточная прочность стали, применяемой для их изготовления. Большой расход рессорного проката не позволяет рекомендовать для использования средне- и высоколегированные стали. Более целесообразно применять высокотемпературную термомеханическую обработку.

На основании лабораторных исследований и эксплуатационных испытаний разработаны и рекомендованы для восстановления листовых рессор автомобилей ЗИЛ и ГАЗ следующие режимы: нагрев до 950…970°С (сталь 55С2) и 900…920 °С (сталь 50 ХГ), деформация 15…25 % и закалка в штампах гибочно-закалочной машины, отпуск при 300…400 °С 1 ч (сталь 50ХГ) и при 400 °С 1 ч или 460 °С 30 мин (сталь 55С2). Эти режимы могут быть применены при восстановлении рессорных листов с целью повышения их долговечности и надежности.

Организация централизованного восстановления рессорных листов автомобилей ЗИЛ и ГАЗ различных марок методом высокотемпературной термомеханической обработки позволит возвратить в строй около 60…70 % легированной рессорно-пружинной стали. Свойства металла не только достигнут уровня механических характеристик новой стали, обработанной по стандартным режимам, но и значительно превысят его.

Метод поверхностной высокотемпературной термомеханической обработки перспективен для упрочнения металлопокрытий, которые получаются различными способами наплавки.

Результаты проведенных ибследований позволяют рекомендовать процесс поверхностной высокотемпературной термомеханической обработки для упрочнения восстановленных наплавкой под флюсом, бывших в эксплуатации автотракторных коленчатых валов. Время после деформации до интенсивного охлаждения (закалки) шеек вала должно быть как можно меньше, но не более 10…15 с.

Рис. 1. Схема пяти основных способов пластической деформации при проведении ТМО:

а — прокатка; б — волочение; в — обработка в ковочных вальцах; г — штамповка; д — выдавливание.

Рис. 2. Схема устройства для проведения ТМО после скоростного индукционного нагрева токами высокой частоты: 1 — подвергаемое обработке изделие; 2 — индуктор; 3 и 4 — ролики, производящие обжим нагретой зоны; 5 —экран для предотвращения нагрева роликов в электромагнитном поле индуктора; 6 — спрейер.

По нашему мнению, эффект ТМО можно усилить, если применить дополнительно ротационную и ультразвуковую обработку деталей, что желательно предусмотреть при проведении исследований. Все это будет способствовать разработке и внедрению новых технологических мероприятий по повышению качества ремонта машин, сборочных единиц, их безотказной работе в заданных эксплуатационных условиях.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Термомеханическая обработка"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы