Строй-Техника.ру

Строительные машины и оборудование, справочник

Современные отечественные автопогрузчики оборудованы двумя самостоятельными системами тормозов: ножным и ручным. Ножной тормоз с гидравлическим приводом осуществляет торможение передних ведущих колес. Им пользуются для принудительного уменьшения скорости. Ручной тормоз с механическим приводом воздействует на ведомый вал коробки передач и используется для удержания автопогрузчика на стоянке или при выполнении погрузочно-разгрузочных операций. В качестве ножного тормоза используется тормозной механизм от автомобиля ГАЗ-51 с несколько измененной кинематической схемой и укороченными трубками гидросистемы.

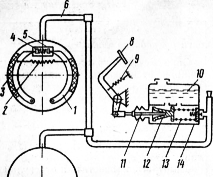

Схема гидравлического тормоза привода показана на рис. 1. Тормоз состоит из гидропривода, трубопроводов и тормозного колесного механизма. Гидравлический привод включает главный тормозной цилиндр с резервуаром для тормозной жидкости и педаль. Усилие от педали через шток передается на поршень, который, перемещаясь в цилиндре, выталкивает тормозную жидкость через клапан в трубопроводы, соединенные с колесными цилиндрами.

В колесных цилиндрах жидкость давит на поршни, прижимающие тормозные колодки с накладками к барабану. После снятия ноги с педали пружина возвращает ее в исходное положение. Поршень под воздействием пружины перемещается назад, уменьшая давление в тормозной магистрали. Усилием пружин поршни колесных цилиндров сходятся, и жидкость выдавливается в главный тормозной цилиндр.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Количество жидкости в тормозном цилиндре регулируется через отверстия, соединяющие его с резервуаром.

Рис. 1. Схема гидравлического тормозного привода

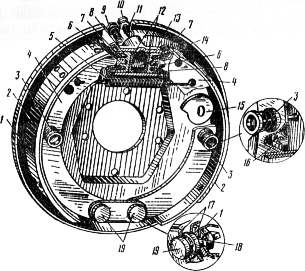

Рис. 2. Колесный гидравлический тормоз

Устройство колесного гидравлического тормоза показано на рис. 2. Тормоз состоит из двух тормозных колодок, шарнирно укрепленных на тормозном диске, и тормозного цилиндра. В нижней части колодки прикреплены к пальцам с эксцентриковыми шайбами. Шайбы связаны планками Верхняя часть колодок через штоки упирается в поршни колесного тормозного цилиндра. К колодкам прикреплены тормозные фрикционные накладки. В связи с тем, что при данной схеме расположения колодок передняя работает интенсивнее, чем задняя, накладку на ней устанавливают большей длины.

Колодки стянуты пружиной. Величину зазора между колодками и тормозным барабаном регулируют при помощи эксцентриков. Выпаданию колодок из тормозного барабана препятствуют угольник, приклепанный к тормозному диску, и прижимные пружины.

Тормозной колесный цилиндр состоит из чугунного корпуса, двух поршней с уплотняющими резиновыми манжетами, отжимной пружины и защитных резиновых колпаков. Цилиндр прикреплен винтами к тормозному диску. В средней части цилиндра имеется отверстие, куда вставлен штуцер, соединенный с тормозной магистралью. Второе отверстие в цилиндре, закрытое вентилем, с пробкой предназначено для удаления воздуха из тормозной магистрали.

Главный тормозной цилиндр соединен с колесными цилиндрами медными трубками, способными выдержать давление 80—90 МПа. Диаметр главного тормозного цилиндра 32 мм, диаметр гидроцилиндра передних колес 38 мм. Свободный ход педали тормоза 8—14 мм.

Ручной центральный двухколодочный барабанного типа тормоз от автомобиля ГАЗ-51 состоит из двух колодок и разжимного механизма с регулировочным устройством, укрепленных на тормозном диске, который соединен с задней стенкой коробки передач.

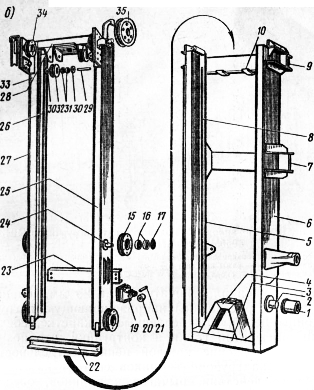

Рис. 3. Ручной тормоз автопогрузчика 4045М

В отверстия корпуса разжимного механизма вставлены пальцы, между которыми расположен стержень. В канале этого стержня находятся два шарика. Регулировочное устройство расположено в нижней части разжимного механизма и состоит из корпуса, регулировочного винта, пальцев и плавающего клина.

В прорези пальцев заходят концы колодок. Каждая колодка прижата к пальцам двумя пружинами (на рисунке видна только нижняя пружина вторичной колодки). Тормозной барабан крепится к фланцу вилки кардана.

Рукоятка управления тормозом, расположенная в кабине водителя, через тягу связана с рычагом. При перемещении водителем рукоятки на себя рычаг поворачивается вокруг оси и коротким плечом нажимает на стержень. Шарики разжимного механизма, вклиниваясь между пальцами, раздвигают их, в результате чего колодки прижимаются к барабану. Тормоз стопорится в заторможенном положении защелкой, соединенной с тягой, на верхнем конце которой имеется кнопка.

Пружина прижимает защелку к зубьям зубчатого сектора.

Регулировка и уход за тормозами. Свободный ход педали тормоза с гидравлическим приводом регулируют изменением длины штока главного тормозного цилиндра.

При небольших износах фрикционных накладок зазоры между колесными тормозными колодками и барабанами автопогрузчиков регулируют поворотом эксцентриков, на которые опираются полки колодок. Такая регулировка называется частичной. Для этого поднимают одно из колес домкратом и, вращая рукой колесо вперед, слегка повертывают эксцентрик передней колодки, пока колесо не затормозится. Затем, постепенно отпуская эксцентрик, поворачивают колесо в ту же сторону до свободного вращения. Аналогично регулируют зазор между барабаном и задней тормозной колодкой, после чего , переходят к другому колесу.

Тормозная педаль при правильно отрегулированных зазоpax должна опускаться не более чем на половину хода. При смене фрикционных накладок в результате износа проводят полную регулировку тормозов. Для этого в тормозном механизме ослабляют контргайки и вращают ключом опорные пальцы, до соприкосновения колодки с барабаном. Удержива. ключом пальцы, зажимают контргайки и регулируют положена колодок эксцентриками. Затем щупом через люк в барабане проверяют зазоры между колодками и барабаном на расстоянии 30—35 мм от края накладок. В нижней части зазор должен быть 0,12 мм, а в верхней — 0,25 мм.

Ручной тормоз барабанного типа регулируют в следующем порядке. Одно из передних колес автопогрузчика поднимают домкратом и ставят рукоятку управления тормозом в переднее крайнее положение. Завернув регулировочный винт так, чтобы тормозной барабан не проворачивался вручную, повертывают регулировочную гайку до упора рычага в разжимной стержень тормоза. После этого отпускают гайку на два-три оборота, а регулировочный винт поворачивают настолько, чтобы тормозной барабан свободно вращался, и затягивают контргайку тяги.

При попадании воздуха в гидравлическую систему тормоза педаль пружинит, и усилие, передаваемое на тормозные колодки, становится недостаточным.

Воздух из системы гидравлического привода удаляют в следующем порядке. Отвертывают пробку наливного отверстия резервуара главного тормозного цилиндра и проверяют уровень жидкости, который должен быть на 15—20 мм ниже верхнего края наливного отверстия. На колесном цилиндре правого колеса отвертывают болт-пробку перепускного клапана и ввертывают вместо него штуцер с надетым на него резиновым шлангом длиной около 0,5 м; открытый конец шланга опускают в тормозную жидкость, налитую в стеклянную банку вместимостью 0,5—1 л. Жидкость наливают примерно на половину высоты банки. Перепускной клапан отвертывают на ‘/г—3Л оборота и несколько раз быстро нажимают на тормозную педаль до тех пор, пока не прекратится выход пузырьков из трубки, опущенной в стеклянную банку. Во время прокачки следят за уровнем жидкости в резервуаре главного цилиндра и своевременно доливают жидкость. Затем при нажатой педали плотно завертывают перепускной клапан колесного цилиндра, вывертывают штуцер со шлангом и ставят на место болт-пробку. Аналогично удаляют воздух из левого колесного цилиндра. Затем доливают жидкость в резервуар главного цилиндра до указанного на нем уровня и завертывают наливную пробку.

При смене жидкости главный и колесные тормозные цилиндры разбирают, очищают и промывают в спирте или тормозной жидкости. Трубопроводы также промывают, а затем продувают сжатым воздухом. Алюминиевые поршни и внутреннюю поверхность колесных цилиндров при сборке смазывают касторовым маслом. Систему заполняют тормозной жидкостью в той же последовательности, что и при прокачке.

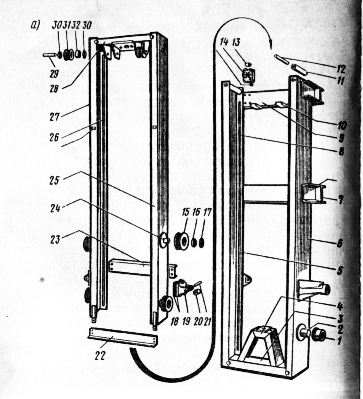

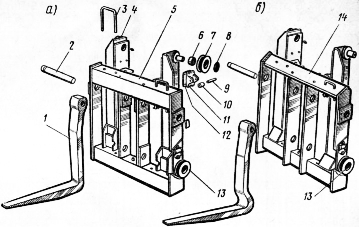

Рис. 4. Рамы грузоподъема

а — 4045, 4045М, 4045МЛ; б — 4046М; 1 — втулка; 2 и 24 — оси; 3, 7, 4 —опора гидроцилнидра; 5 и 6—стойки неподвижной рамы; I цепей; II 13 и 20 — поддерживающие ролики; 11 — крестовина; 12 17 и 30— шайбы; 18 —подкладки; 19 — подшипники; 22, 23 и 28—нижняя, стойки подвижной рамы; 29—ось; 31— ролик для цепи; 33 — накладки

На нижней поперечной связи неподвижных рам укреплены стойки, на которые опирается днище гидроцилиндра подъема. К верхней поперечной связи этих рам приварены кронштейны для закрепления пластинчатых цепей. На верхней поперечной связи размещены ролики, которые огибаются цепью, соединенной с кареткой, перемещающейся по направг ляющим подвижной рамы.

Устройство каретки, устанавливаемой на автопогрузчиках 4043М, 4045М и 4045МЛ, показано на рис. 5.

Направление движения каретки обеспечивается двумя парами катков, вращающихся на подшипниках качения и перемещающихся по направляющим внутренних подвижных рам грузоподъемника, и боковыми роликами, предотвращающими поперечные перекосы каретки.

Вилочные подхваты и другие съемные грузозахватные устройства закреплены на каретке при помощи съемных осей. Положение подхватов фиксируется скобами.

Механизм подъема автопогрузчиков включает цепи и ролики для перекатывания и направления цепей. В механизмах подъема у большинства автопогрузчиков использованы две цепи, расположенные по обеим сторонам цилиндра. На автопогрузчике 4049М установлены две пары цепей и две пары роликов.

Рис. 5. Каретка подъема и вилочные подхваты автопогрузчиков 4043Л, 4045М, 4045МЛ:

а — выпуска до 1966 г.: б — модернизированная; 1 — вилка; 2 — ось вилки; 3—скоба, 4, 7 13 — направляющие ролики; 5 и 14— рамы каретки; б—подшипник; 8 — шайба; 9 — ось, 10 j каток; 11 — опора катка; 12—подкладка

Цепи автопогрузчиков пластинчатые, шаг 25 мм, ширина рабочей части 55 мм, рассчитаны на разрушающую нагрузку 23,5 кН. Концы цепей, прикрепленные к каретке, соединены с болтами, имеющими гайки и контргайки, что позволяет регулировать натяжение каждой цепи в отдельности.

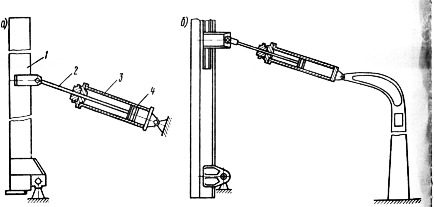

Механизмы наклона грузоподъемников состоят из гидроцилиндров двойного действия, рычагов и валиков, обеспечивающих шарнирное соединение.

Наиболее простая схема механизма наклона автопогрузчиков 4013, 4014, 4043М, 4045М, 4049М. Механизм наклона грузоподъемников этих автопогрузчиков состоит из двух гидравлических цилиндров, шарнирно укрепленных на раме автопогрузчика. Концы штоков соединены с наружной рамой грузоподъемника. При подаче рабочей жидкости в одну из полостей цилиндра поршень вместе со штоком начинает перемещаться, поворачивая подъемную раму автопогрузчика вокруг нижних опорных шарниров.

Рис. 6. Схема механизмов наклона грузоподъемников:

а—автопогрузчиков 4013, 4014, 4043М, 4045М: б—автопогрузчиков 4008

Подачей рабочей жидкости в оба гидроцилиндра управляют при помощи одной рукоятки и обеспечивают одновременность их работы.

Цилиндры наклона грузоподъемника автопогрузчика 4008 находятся над кабиной водителя. Это позволило расположить шарниры, соединяющие штоки с рамой грузоподъемника, на значительно большем расстоянии от опорных шарниров и, следовательно, уменьшить необходимое усилие в цилиндрах механизма наклона. Дно цилиндра шарнирно соединено с литым Г-образным кронштейном, жестко прикрепленным к раме автопогрузчика.

Основные неисправности и способы их устранения. Грузоподъемник автопогрузчика подвергается значительным силовым воздействиям от ударов ковша при внедрении его в штабель, от инерционных сил, возникающих в грузе, подвешенном на стреле или находящемся на вилах, от сил трения, появляющихся в катках и направляющих при подъеме и опускании груза. Кроме того, на трущиеся детали грузоподъемников воздействуют атмосферные осадки и пыль. Все эти причины вызывают различные неисправности грузоподъемника.

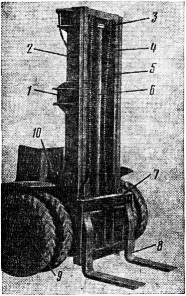

Рис. 7. Грузоподъемник автопогрузчика 4045М

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормоза автопогрузчиков, регулировка и уход"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы