Строй-Техника.ру

Строительные машины и оборудование, справочник

Тормозами называют механизмы, с помощью которых снижаются скорости отдельных рабочих органов и частота вращения частей крана, а также всего крана до полной остановки движения.

С помощью тормозов можно остановить и надежно удержать в нужном положении поднимаемый или опускаемый груз, стрелу, поворотную платформу, перемещающуюся каретку или весь кран.

При многомоторном приводе тормоза устанавливают преимущественно на валах электродвигателей, приводящих в действие механизмы подъема груза, поворота стрелы, перемещения грузовой тележки (каретки), подъема стрелы и передвижения крана, или на входном валу редуктора. Такое размещение тормозов дает возможность снизить усилия, необходимые для работы, так как при этом снижаются крутящие моменты.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При одномоторном приводе тормоза устанавливают также на валах барабанов лебедки и на валу отбора мощности поворотного механизма. Тормоза оборудуют гидротолкателями — в механизмах подъема нерегулируемыми, а в механизмах вращения и передвижения — регулируемыми.

Тормоза относятся к наиболее ответственным механизмам кранов, от их исправности зависят четкость, безопасность и безотказность работы крана. Надежность работы тормозов зависит от регулирования, которое осуществляет машинист. В инструкциях по эксплуатации кранов указаны пределы регулирования тормозов.

Для надежной работы тормоза нужно регулярно очищать его от пыли и грязи, не допускать замасливания обкладок.

По способу действия различают замкнутые тормоза закрытые, в которых торможение осуществляется под действием сжатой пружины или тормозного груза, и открытые, в которых торможение производится нажатием на педаль или рычаг.

По способу управления тормоза делятся на управляемые и автоматически действующие.

Замкнутые автоматически действующие тормоза размыкаются (растормаживаются) под действием электромагнита или гидротолкателя. . Управляемые закрытые тормоза размыкает (растормаживает) машинист с помощью педали или рычага. На механизмах подъема груза и стрелы устанавливают нормально замкнутые тормоза.

В зависимости от конструкции тормоза кранов бывают ленточные и двухколодочные. При одномоторном приводе устанавливают ленточные тормоза, при многомоторном электрическом и дизель-электрическом приводе — двухколодочные автоматически действующие.

Тормоза механизмов передвижения кранов устанавливают вместе с эластичными муфтами, соединяющими вал двигателя с первичным валом редуктора механизма передвижения.

На механизмах передвижения кранов используют колодочные тормоза КМТ с длинноходовым электромагнитом и тормоза МО с короткоходовым электромагнитом.

У колодочного тормоза КМТ шарниры неподвижны и закреплены на основании тормоза; шарниры могут перемещаться вместе с рычагами.

Если груз опустить вниз, то рычаги вместе с колодками повернутся вокруг шарниров, устремятся один к другому и затормозят тормозной шкив вместе с валом, на который он насажен. Это положение тормоза соответствует выключенному электродвигателю механизма передвижения. При включенном электродвигателе механизма ток поступает в обмотку электромагнита, в связи с чем втягивается якорь с тягой; к тяге шарнирно прикреплен грузовой рычаг, который поднимается вместе с грузом, и колодки отходят от тормозного шкива. В этом положении механизм расторможен. Тормозное усилие можно регулировать положением груза на рычаге; для увеличения усилия груз необходимо сдвинуть вправо.

Рис. 1. Колодочный тормоз КМТ:

1 — основание, 2 — регулировочный болт, 3, 8, 14 — тяги, 4 — регулировочная пружина, 5, 7, 10, 13, 15—17, 21, 22, 24, 25 — шарниры, 6 — коромысло, 9, 18, 23 – рычаги, 11 — электромагнит, 12 — груз, 19 — колодки, 20 — тормозной шкив

Регулировочный болт и регулировочная пружина предотвращают самопроизвольное соприкосновение тормозных колодок с тормозным шкивом во время работы механизма передвижения.

Тормоз МО показан на рис. 2. На рисунке показано положение, при котором механизм заторможен, а двигатель выключен. Пружина, одним концом упираясь в регулировочную гайку, а другим в скобу, сближает рычаги с колодками и обеспечивает захват тормозного диска. В данном состоянии пружины шток проходит чеоез первый рычаг и отталкивает якорь электромагнита в положение, показанное на рисунке.

‘При включенном двигателе электрический ток поступает в обмотку электромагнита, вследствие чего якорь прижимается к электромагниту и перемещает шток влево. Пружина сжимается, и рычаги вместе с колодками расходятся; при этом тормозной диск освобождается и механизм растормаживается.

Величину зазора между тормозным диском и тормозными колодками регулируют гайкой, а самопроизвольное соприкосновение тормозных колодок с тормозным диском предотвращают гайкой.

Рис. 2. Тормоз МО:

1 — основание, 2 — тормозной диск, 3 — колодка, 4 — рычаг, 5, 8 — регулировочные гайки, 6 — скоба, 7 — пружина, 9 — электромагнит, 10 — шток электромагнита, 11 — якорь, 12 — регулировочный винт

Помимо тормозов ТКТ и МО на лебедках кранов устанавливают тормоза с гидротолкателями ТКТГ. Обозначаются эти тормоза четырьмя буквами и одним числом, например ТКТГ-300. Первые две буквы обозначают механическую часть тормоза ТК (тормоз колодочный); третья буква Т — род тока, трехфазный; четвертая — Г указывает, что тормоз имеет электрогидравлический толкатель. Число обозначает диаметр тормозного диска.

На рис. 3 показан общий вид такого тормоза (без тормозного Диска). В основании с помощью пальцев закреплены стальные рычаги. Пальцы удерживаются от проворачивания и выпадания вилками, прикрепленными болтами с пружинными шайбами к подставке. В пальцах сделаны отверстия для смазки, в которые запрессованы масленки.

К чугунным колодкам прикреплены фрикционные обкладки. Головки заклепок утоплены в обкладке до половины толщины последних. Пальцы, крепящие колодки, удерживаются ригелями, закрепленными на колодках болтами с пружинными шайбами.

Чтобы удерживать колодки в определенном положении, предусмотрен фиксатор, помещенный в сквозном отверстии рычага. Два упора фиксатора прижимаются к внутренним поверхностям ребер колодки и создают необходимую силу трения. Упоры для удобства монтажа и демонтажа соединены между собой стержнем. В прорези рычага с помощью пальца, удерживаемого от проворачивания и выпадения ригелем, прикрепленным к рычагу болтом с пружинной шайбой, закреплен сборный верхний рычаг.

Верхний рычаг с помощью траверс шарнирно соединен со штоком и тягой пружины и с помощью пальца, прикрепленного к рычагу ригелем с болтом и пружинной шайбой, — с ухом траверсы электрогидравлического толкателя. Напряжение пружин в пружинном устройстве регулируют гайками.

Рис. 3. Тормоз ТКТГ:

Усилие пружины через рычаг 4 и шток 1, проходящий через отверстие в пальце 22, передается на рычаг 21. 2, 6, 12, 17, 22 — пальцы, 3, 4, 21 — 6 ~ траверса, 7 — электродвигатель, 9 — скоба, 10 — пружина, 11 — электрогидравлический толкатель, 13 — вилка, 14 — масленка, 15 — колодки, 16 — основание, 18 — регулировочный болт, 19 — контргайка, 20— ригель, 21— шток рычаги, — тяга

Электрогидравлический толкатель закрепляют на основании 16 либо болтами, ввернутыми в подставку, либо пальцем, проходящим через пружины толкателя и основания. В первом случае толкатель сферической поверхностью опирается на основание. Равномерность отхода колодок тормоза регулируется болтом, фиксируемым контргайкой.

На рис. 4 изображен электрогидравлический толкатель Т. На корпусе толкателя, заполненном маслом, закреплен электродвигатель, который через вал вращает крыльчатку. При вращении последней давление внутри толкателя повышается, золотник перемещается вверх и открывает нижние окна кожуха, которые через окна в трубе соединяют верхнее пространство толкателя с подпоршневым. Поршень под давлением масла поднимается вверх и выдвигает штоки с закрепленной на них траверсой.

При отключении электродвигателя давление под поршнем уменьшается, золотник под действием пружины опускается и открывает верхнее окно кожуха. Поршень под действием внешней нагрузки и силы тяжести опускается вниз, перегоняя масло в подпоршневое пространство.

Скорость подъема и опускания поршня регулируется винтами 5 с контргайками. Винты ограничивают ход золотника, благодаря чему увеличивают или уменьшают размеры окон кожуха, а следовательно, и скорость перепускания масла.

В толкателях ТВ не предусмотрено золотниковое устройство и регулирование подъема и спуска.

Рис. 4. Электрогидравлический толкатель Т:

1— электродвигатель, 2 — крыльчатка, 3 — вал, 4 — золотник, 5 — кожух, 6 — труба, 7 — палец, 8 — регулировочный винт, 9 — пружина, 10 — поршень, 11 — шток, 12 — траверса

При заторможенном тормозе под действием сжатой пружины (см. рис. 62) верхний рычаг поворачивается вокруг пальца под Действием тяги и через шток передает усилие на рычаг. Под действием пружины рычаги поворачиваются на пальцах и прижимают колодки к поверхности тормозного шкива, создавая необходимую силу трения. В заторможенном положении толкатель не работает, а следовательно, поршень и штоки находятся в нижнем положении.

При включении тока поршень толкателя поднимает штоки вверх, рычаг через тягу сжимает пружины, вследствие чего освобожденный от их давления рычаг начинает отходить от шкива, пока регулировочный болт не упрется в основание. После этого при дальнейшем повороте рычага рычаг начинает отходить. Расторможение заканчивается тогда, когда поршень достигает крайнего верхнего положения.

Рис. 5. Задний стояночный тормоз:

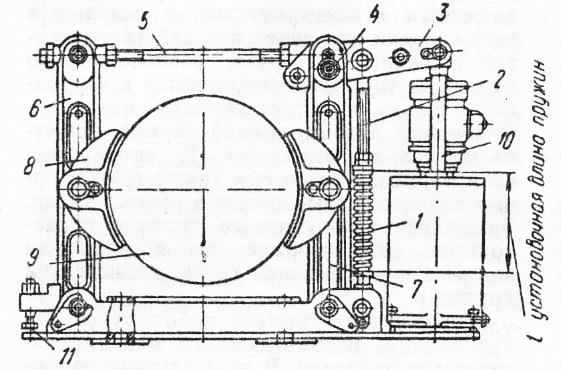

1 — продольная балка ходовой рамы, 2 — картер заднего моста, 3 — кронштейн, 4, И — пружины, 5, 21 — гайки, 6 — шток, 7 — шайба, 8 — стакан, 9 — поршень, 10 — регулировочный болт, 12, 15 — оси, 13, 22 — рычаги, 14 — колодка, 16 — тормозной шкив, 17 — диск, 18 — шарнир карданного вала, 19 — тяга, 20 — стяжная муфта, 23 — гидроцилиндр, 24 — втулка, 25 — главная передача, 26 — болт, 27 — штифт

На рис. 5 показан колодочный тормоз и его крепление на пневмоколесном кране КС-5363 к картеру заднего моста.

Тормозной шкив крепят болтами и штифтами к валу главной передачи.

Тормозные колодки вместе с рычагами шарнирно крепят к картеру. Тормоз включается с помощью гидроцилиндра, размыкается с помощью пружин. Зазор между шкивом и тормозными колодками при разомкнутом тормозе регулируется болтом.

—

Тормоза, применяемые на кранах и других грузоподъемных машинах, подразделяются по следующим признакам:

1) по назначению — на тормоза стопорные и спускные (центробежные регуляторы скорости). Тормоз стопорный вступает в действие и производит остановку механизма после отключения привода. Тормоза спускные работают в течение всего периода работы механизма и ограничивают скорость движения груза в определенных пределах;

2) по конструктивному выполнению тормозных деталей — на тормоза колодочные, ленточные, дисковые, конические;

3) по взаимодействию рабочих поверхностей под действием внешнего рабочего усилия — на тормоза нормально замкнутого типа, тормоза нормально открытого типа и тормоза постоянно замкнутые (неуправляемые). В нормально замкнутом тормозе номинальный тормозной момент создается силой веса груза, расположенного на рычаге тормоза, или усилием сжатой пружины. Тормоз размыкается только при воздействии на него привода тормоза. При бездействующем механизме колодки или лента постоянно удерживают тормозной шкив. В нормально открытом тормозе номинальный момент создается управлением (воздействием рабочего на рукоятку или педаль). Механизмы, снабженные открытым тормозом, постоянно расторможены. Их торможение осуществляется лишь в процессе остановки или снижения скорости, после чего колодки тормоза или лента вновь освобождают тормозной шкив;

4) по роду привода – на тормоза автоматические и управляемые. Первые устанавливаются на электрических кранах и приводятся в действие электромагнитом, который, включаясь одновременно с электродвигателем, разводит колодки тормоза или поднимает тормозную ленту, тем самым освобождая тормозной шкив. При отключении электродвигателя одновременно отключается и электромагнит, в результате чего колодки или лента под действием сжатой пружины или груза, расположенного на рычаге тормоза, прижимаются к тормозному шкиву и затормаживают механизм. Описанный автоматический тормоз является нормально замкнутым. К автоматическим тормозам относятся также грузоупор-ные тормоза, применяемые в ручных талях. Замыкание грузоупорного тормоза производится автоматически по прекращении подъема под действием груза, висящего на крюке.

Управляемые тормоза работают от механического, пневматического или гидравлического приводов. В этих случаях торможение производится нажатием на рычаг или педаль тормоза, вследствие чего колодки или лента прижимаются к тормозному шкиву и останавливают механизм или уменьшают скорость его движения. С прекращением воздействия на рычаг управления тормоз снова размыкается. Такой управляемый тормоз является нормально открытым

Преимущественное применение в кранах отечественного производства находят колодочные тормоза конструкции ВНИИПТМАШа. Они состоят из двух колодок, расположенных по окружности тормозного шкива, системы рычагов, замыкающего устройства (сжатая пружина) и привода (растормаживающего устройства — электромагнита, электрогидравлического или электромеханического толкателя). Растормаживающее устройство включается параллельно двигателю, и поэтому размыкание тормоза и освобождение механизма происходят одновременно с включением двигателя. Эти тормоза являются нормально замкнутыми, автоматически замыкающимися при отключении электродвигателя механизма.

В зависимости от величины хода якоря электромагниты классифицируются на длинноходовые и короткоходовые. Длинно-ходовые электромагниты характеризуются относительно большим ходом подвижной части (якоря), на протяжении которого развивается относительно малое тяговое усилие. Короткоходовые магниты, наоборот, развивают относительно большое усилие при малом ходе якоря. Применение длинноходовых магнитов ограниченно вследствие сложности и громоздкости конструкции.

В кранах большой грузоподъемности применяются преимущественно колодочные тормоза со встроенной катушкой электромагнита (тормоза конструкции завода «Сибтяжмаш»).

Тормозные электромагниты изготовляются следующих видов: длинноходовые постоянного тока типа КМП и ВМ (в водозащищенном исполнении) и переменного тока КМТ, короткоходовые постоянного тока типа МП и ТКП, а также переменного тока типа МО-Б. Тормозные электромагниты обладают рядом недостатков: резкое торможение, недоиспользование тягового усилия, повышенный износ и др. Особо серьезными эксплуатационными недостатками обладают электромагниты серии КМТ, чем было ограничено их применение. Этих недостатков лишены электрогидравлические толкатели, которые могут быть использованы в любом режиме работы, имеют значительно меньшую массу и расходуют меньше электроэнергии по сравнению с электромагнитами. На рис. 5.17 показана одна из конструкций колодочного тормоза с применением в качестве растормаживающего устройства электрогидравлического толкателя.

Рис. 5. Тормоз колодочный пружинный переменного тока с электрогидравлическим толкателем

При замкнутом (заторможенном) тормозе сжатые пружины пружинного устройства через тягу поворачивают рычаг вокруг пальца и через шток передают усилие на рычаг. Под действием пружин рычаги и поворачиваются и прижимают колодки 8 к тормозному шкиву, создавая необходимую силу трения. В заторможенном положении поршень и штоки толкателя находятся в нижнем положении.

При включении гидротолкателя поршень последнего поднимает штоки вверх, а рычаг через тягу сжимает пружины. Рычаг, освобожденный от давления пружины, начинает отходить от шкива до тех пор, пока регулировочный болт не упрется в подставку. При дальнейшем повороте рычага начинает отходить рычаг. Растормаживание заканчивается тогда, когда поршень толкателя достигнет крайнего верхнего положения.

К недостаткам электрогидротолкателей относятся утечка масла через уплотнения и неустойчивая работа при низких температурах. В качестве растормаживающего устройства могут применяться также электромеханические толкатели, в которых для размыкания тормоза используется действие центробежной силы вращающихся масс.

У ленточных тормозов торможение осуществляется трением гибкой стальной ленты по поверхности тормозного шкива. Для повышения коэффициента трения лента обшивается фрикционным материалом. В качестве замыкающего устройства здесь используется сжатая пружина, а в качестве привода — электромагниты. Ленточные тормоза преимущественно применяются в стреловых самоходных кранах, где требуется большая компактность механизма. Они менее надежны, чем колодочные, и более сложны в регулировке. Опасность представляет внезапный обрыв ленты, одной из причин которого является нарушение технологии ее изготовления.

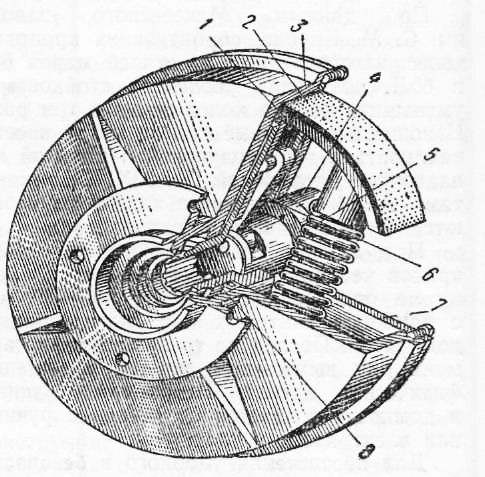

Рис. 6. Автоматический колодочный тормоз-муфта для автокранов.

1 — тормозная колодка; 2 — тормозная лента; 3 — корпус тормоза: 4— ведущая полумуфта; 5 —пружина; 6—шатун; 7—крышка тормоза; 8 — ведомая полумуфта

В крановых механизмах находят преобладающее применение так называемые простые ленточные тормоза. В простом ленточном тормозе усилие набегающей ветви ленты передается на ось тормозного рычага или какую-либо другую неподвижную деталь.

Для увеличения тормозного момента применяются фрикционные материалы, выпускаемые в виде вальцованной ленты, которая укрепляется к колодкам или стальной ленте тормоза с помощью латунных или других заклепок из цветного металла или специальным клеем. Ленточные постоянно замкнутые тормоза с храповиками применялись на механизмах подъема груза и стрелы автомобильных кранов ранних выпусков (К-32, АК-32, АК-ЗГС1, ЛАЗ-690, АК-75 и др.), имеющих механический (неэлектрический) привод механизмов.

Вследствие ряда конструктивных недостатков постоянно замкнутые ленточные тормоза запрещено применять для вновь проектируемых кранов.

Автоматическая муфта-тормоз (АМТ) разработана для установки на автокраны типа ЛАЗ-690 и К-32 взамен постоянно замкнутых неуправляемых ленточных тормозов. АМТ аналогична по конструкции электромагнитному замкнутому колодочному тормозу, но имеет механическое размыкание. Автоматическая муфта-тормоз устанавливается на хвостовике червяка лебедки взамен полумуфты кардана. При этом старые ленточные тормоза полностью демонтируются. АМТ обеспечивает передачу крутящего момента от двигателя к червяку. Последний вращает червячное колесо и исключает возможность самопроизвольного вращения барабана лебедки.

Муфта-тормоз АМТ работает следующим образом на шлицы червяка (ведомый вал) вместо полумуфты карданного сочленения устанавливается ведомая полумуфта. В отверстия вставлены хвостовики колодок, прижимаемые пружинами к внутренней поверхности корпуса муфты, закрепленной на корпусе лебедки.

В центральное отверстие ведомой полумуфты вставлена ведущая полумуфта, в прорези которой имеются пальцы и два шатуна, шарнирно соединенные противоположными концами с хвостовиками колодок. Ведущая полумуфта приводится во вращение полумуфтой кардана при помощи его крестовины. При подъеме груза (или стрелы) ведущая полумуфта, поворачиваясь по часовой стрелке на 45°, с помощью шатунов втягивает колодки внутрь ведомой полумуфты до упора хвостовиков тормозной колодки о ведомую полумуфту. При этом накладки из асбестовой тормозной ленты, прикрепленные к колодкам, отходят от внутренней цилиндрической поверхности корпуса.

При прекращении приложения крутящего момента к ведущей полумуфте пружины разжимают колодки до упора накладок в корпус АМТ. При этом происходят торможение и остановка ведущей и ведомой полумуфт, а вместе с ними и червяка редуктора лебедки подъема груза (или стрелы). Так как тормозной момент, создаваемый трением между накладками и корпусом, в 2,75 раза больше крутящего момента на червяке, то для опускания груза (или стрелы) ведущая полумуфта от механизма реверса получает вращение против часовой стрелки (если смотреть со стороны крестовины кардана). При этом шатуны начинают оттягивать колодки от корпуса АМТ, сжимая пружины. Сила прижатия колодок к корпусу и сила трения накладок о корпус уменьшаются, и происходит опускание груза со скоростью, соответствующей числу оборотов двигателя.

Рис. 7. Схема конического грузоупорного тормоза

Корпус автоматической муфты крепится к корпусу червячной передачи шестью болтами, которые удерживаются от отвинчивания пружинными шайбами.

Установка на автомобильных кранах типа АК автоматической тормоз-муфты взамен постоянно замкнутых ленточных тормозов затруднена вследствие конструктивных особенностей расположения лебедок этих кранов. В связи с этим установка муфты-тормоза на находящиеся в эксплуатации краны типа АК может не производиться (письмо Госгортехнадзора СССР № 06—13—1/884 от 1 июля 1969 г.). Руководители предприятий и организаций, имеющих краны типа АК, должны организовать надлежащий надзор за состоянием ленточных тормозов, своевременный и качественный ремонт их, обеспечивающий надежную работу.

Заводы Минмонтажспецстроя СССР, выпускающие краны типа АК, снабжают их приспособлением Безлепкина, которое предотвращает возможность падения стрелы в случае неисправности тормоза или обрыва ленты.

Управляемые тормоза бывают колодочные или ленточные нормально замкнутые или нормально открытые. Управление осуществляется при помощи системы рычагов (механическое управление), а также посредством гидравлического или пневматического привода. В нормально открытых управляемых тормозах при отсутствии усилия на педали или рычаге управления тормоз бывает разомкнут усилием сжатой пружины. При приложении усилия к педали или рычагу тормоз замыкается и производит торможение.

Грузоупорные тормоза автоматически замыкаются весом самого поднимаемого груза. Такие тормоза применяются в механизмах подъема с ручным приводом (ручные тали), а иногда в механизмах с машинным приводом.

Грузоупорные тормоза бывают двух типов:

1) с размыкающимися тормозными поверхностями в процессе спуска груза;

2) с неразмыкающимися тормозными поверхностями.

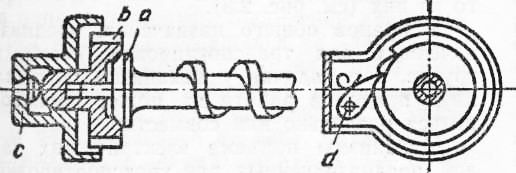

На рис. 7 изображена схема конического грузоупорного тормоза второго типа. Тормоз состоит из конического диска а, закрепленного на валу червяка, второго диска Ь, снабженного коническим углублением, храповыми зубьями и пятой, которой он упирается в неподвижный корпус с. В этом корпусе закреплена также ось вращения собачки d. При подъеме груза диски а и 6 вращаются вместе, удерживаемые между собой силой трения, возникающей под действием осевого усилия червяка, а собачка храповика скользит по зубьям, не мешая подъему.

При окончании подъема диски продолжают удерживаться между собой силой трения, а совместному повороту их препятствует храповое устройство. Чтобы опустить груз, необходимо преодолеть силу трения между дисками путем приложения внешнего усилия со стороны привода.

Помимо конических, применяются дисковые грузоупорные тормоза; ими снабжены стандартные электрические тали (тельферы).

Требования к установке тормозов следующие.

1. Установка тормозов на механизмах подъема груза и изменения вылета стрелы. Эти механизмы должны быть снабжены тормозами нормально замкнутого типа, автоматически размыкающимися при включении привода (двигателя). Исключение допускается для механизмов, снабженных фрикционными, кулачковыми и другими управляемыми муфтами включения. Такие механизмы разрешается оборудовать управляемыми (рукояткой или педалью) тормозами нормально замкнутого типа, сблокированными с муфтой включения с целью предотвращения произвольного опускания груза или стрелы.

У грейферных двухбарабанных лебедок с раздельным электрическим приводом тормоз должен быть установлен на каждом приводе. На приводе поддерживающего барабана для улучшения зачерпывания грейфером материала допускается устройство кнопки (педали) для растормаживания механизма при неработающем двигателе; при этом растормаживание должно быть возможным только при непрерывном нажатии машинистом на эту педаль.

При срабатывании электрической защиты или выключении тока в сети тормоз должен автоматически замыкаться даже в том случае, когда кнопка нажата. Педаль для растормаживания поддерживающего барабана установлена, например, на железнодорожных кранах типа КДЭ. При работе этих кранов с грейфером крановщик нажимает на педаль, когда открытый грейфер при опускании уже коснулся материала, но поддерживающие канаты еще не ослаблены. Нажатие на педаль для ослабления поддерживающих канатов производится одновременно с включением механизма замыкающих канатов на подъем, т. е. на закрытие грейфера.

Механизмы подъема груза и изменения вылета кранов, транспортирующих расплавленный металл или шлак, ядовитые или взрывчатые вещества оборудуются двумя тормозами, действующими независимо друг от друга. Эти тормоза должны быть устроены так, чтобы в целях проверки надежности торможения одного из них можно было бы легко снять тормозное действие другого. Механизмы главного подъема ко-лодцевых, клещевых, стрипперных, а также других специальных металлургических кранов, предназначенных для транспортировки раскаленного металла, должны быть также оборудованы двумя тормозами. При этом раскаленным следует считать металл, извлеченных из нагревательных печей или нагревательных колодцев для последующей обработки его давлением.

Механизмы подъема кранов общего назначения, применяемых также для транспортировки нагретого металла, двумя тормозами не снабжаются.

У механизмов подъема с двумя приводами на каждом из них должно быть установлено не менее чем по одному тормозу. При этом на кранах, транспортирующих расплавленный металл и шлак, ядовитые или взрывчатые вещества, привода должны иметь между собой жесткую кинематическую связь, исключающую самопроизвольный спуск груза при выходе из строя одного из них.

У кранов общего назначения, предназначенных для транспортировки обычных грузов, при наличии у механизма подъема двух приводов работа их может производиться раздельно или совместно.

Механизмы подъема электрических талей, предназначенных для транспортировки жидкого металла, ядовитых или взрывчатых веществ, также должны быть оборудованы двумя тормозами. В стандартных талях в качестве второго тормоза обычно используется грузоупорный тормоз.

На всех механизмах подъема с ручным приводом должен устанавливаться автоматически действующий грузоупорный тормоз. В случаях, когда на таком механизме требуется установка двух тормозов (транспортировка жидкого металла, ядовитых и взрывчатых веществ), второй тормоз может быть заменен самотормозящей червячной парой.

На механизмах подъема груза и стрелы кранов с машинным приводом применять самотормозящую червячную пару взамен тормоза нельзя, так как при износе она утрачивает способность самоторможения. Госгортехнадзором зарегистрированы случаи падения стрел железнодорожных кранов старых конструкций, механизмы которых были снабжены таким устройством.

У подъемного механизма с пневмо- или гидроприводом вместо тормоза должно предусматриваться устройство (обратный клапан), исключающее возможность опускания груза или стрелы при падении давления в пневмо- или гидросистеме. Такое устройство должно применяться также для механизма выдвижения телескопической стрелы кранов с гидроприводом. Применение у механизмов подъема груза и изменения вылета тормозов постоянно замкнутых (неуправляемых) не допускается вследствие конструктивных недостатков, присущих этим тормозам. Исключение допускается при установке такого тормоза в качестве дополнительного. При этом в расчет должен быть принят только основной тормоз.

Специальным постановлением Госгортехнадзора СССР на находящихся в эксплуатации автомобильных кранах типов К-32 и ЛАЗ-690 постоянно замкнутые тормоза заменены автоматической муфтой-тормо-зом. Это постановление не распространяется на краны типа АК, имеющие такие тормоза.

Госгортехнадзор СССР также разъяснил (письмо № 13—15г/551 от 4 мая 1972 г.), что требования владельцу крана по вопросу замены нормально открытых тормозов на стреловых самоходных кранах ранних выпусков (например, К-102, К-123, К-124, К-161) на тормоза нормально замкнутого типа не предъявляются, кроме случая, когда производится реконструкция крана.

При выборе места установки тормоза следует руководствоваться следующим. У механизмов подъема груза и изменения вылета с неразмыкаемой кинематической связью барабана с двигателем в качестве тормозного шкива может быть использована одна из полумуфт соединения двигателя с редуктором, находящаяся на валу редуктора. У механизмов с управляемыми муфтами включения тормозной шкив должен быть скреплен непосредственно с барабаном или установлен на валу, имеющем не-размыкаемую кинематическую связь с барабаном. В обоих случаях при наличии второго тормоза он может быть установлен на валу электродвигателя или на любом валу механизма.

2. Установка тормозов на механизмах передвижения. На механизмах передвижения кранов с машинным приводом тормоза должны быть установлены, если кран предназначен для работы:

— на открытом воздухе (башенные, портальные, козлсвые, стреловые самоходные и мостовые краны);

— в помещении — передвигается по пути, уложенному по полу (например, велосипедный кран);

— в помещении на надземном рельсовом пути — перемещается со скоростью более 32 м/мин (мостовые и передвижные консольные краны). Тележки кранов при скорости передвижения более 32 м/мин также должны снабжаться тормозом.

Тормоза этих механизмов, кроме автомобильных, пневмоколесных кранов, кранов на специальном шасси автомобильного типа и железнодорожных, должны быть нормально замкнутого типа, автоматически размыкающиеся при включении привода.

На автомобильных и пневмоколесных кранах, а также на кранах, установленных на специальном шасси автомобильного типа, механизмы передвижения могут быть оборудованы нормально открытым управляемым тормозом при условии установки также стояночного тормоза.

Тормоза на механизмах передвижения железнодорожных кранов должны отвечать требованиям Правил Министерства путей сообщения. Для торможения железнодорожных кранов при самостоятельном их передвижении в раме механизма передвижения обычно располагают два колодочных электромагнитных тормоза. Для транспортировки таких кранов в составе поезда они, согласно § 14-8 Правил технической эксплуатации железных дорог СССР, оборудуются автоматическими тормозами (тормоз Матросова). Эти тормоза срабатывают при разрыве воздушной тормозной магистрали и при открытии крана экстренного торможения.

При движении крана в составе поезда тормозная система механизма передвижения крана отключается путем разъединения ведущей колесной пары от механизма передвижения крана и работают только автоматические тормоза. Кроме того, рама ходовой платформы железнодорожного крана оборудуется ручным тормозом, которым можно затормозить кран в случае длительной остановки или стоянки на уклоне при выключенном механизме передвижения.

3. Установка тормозов на механизмах поворота. На механизмах поворота башенных, стреловых с башенно-стреловым оборудованием и портальных кранов допускается установка управляемых тормозов нормально открытого типа. С применением таких тормозов стрела крана, находящегося в нерабочем положении, самопроизвольно разворачивается по ветру, чем уменьшается ветровая нагрузка на его металлоконструкции.

Тормоз нормально открытого типа должен иметь устройство для фиксации его в замкнутом положении Такое устройство устанавливается на рычагах или педалях управления тормозом. На механизмах поворота остальных кранов должны быть установлены тормоза нормально замкнутого типа, автоматически размыкающиеся при включении привода.

На автомобильных кранах К-46, КС-2561Д и КС-2561Е, выпускаемых Балаши-хинским, Дрогобычским и другими заводами, разрешено применение постоянно замкнутых тормозов на механизме поворота (письмо Госгортехнадзора СССР № 06— 13—176/301 от 16 марта 1971 г.).

Общие требования к тормозам механизмов поворота и передвижения

На кранах, снабженных контроллерами, электросхемой которых предусмотрена возможность торможения механизмов передвижения или поворота электродвигателем, тормоза могут не замыкаться при отключении электродвигателя аппаратами управления. В этом случае в электросхеме может быть предусмотрена кнопка для наложения или снятия тормоза при нахождении контроллеров в нулевом положении. На механизмах передвижения и поворота, снабженных автоматическими тормозами, допускается оборудование тормоза дополнительным приводом (механическим, гидравлическим, пневматическим) для плавного торможения. В этом случае при отключении электродвигателей аппаратами управления тормоз может не замыкаться. На механизмах передвижения и поворота с ручным приводом тормоз может не устанавливаться.

Основные данные для проектирования тормозов

Тормозной момент механизмов подъема определяется из условий надежного удержания груза на весу в статическом состоянии с определенным коэффициентом запаса торможения. Коэффициентом запаса торможения называется отношение момента, создаваемого тормозом.

При наличии на механизме подъема двух и более тормозов (краны, транспортирующие расплавленный и раскаленный металл, ядовитые или взрывчатые вещества) они рассчитываются в предположении, что весь груз удерживается одним тормозом. Коэффициент запаса торможения для этих тормозов должен быть не менее:

1,25 — при наличии на механизме одного привода с двумя и более тормозами;

1,25 — при наличии на механизме двух приводов с одним тормозом на каждом приводе;

1,1 —при наличии на механизме двух и более приводов с двумя тормозами на каждом приводе.

У электрических талей, снабженных двумя тормозами, коэффициент запаса торможения электромагнитного тормоза принимается не менее 1,25, а грузоупорного 1,1, Коэффициент запаса торможения тормоза механизма изменения вылета стрелы должен быть не менее 1,5; при этом статический момент на тормозном валу, создаваемый весом стрелы, противовеса, наибольшего рабочего груза и ветром при рабочем состоянии крана, должен определяться в положении стрелы, при котором момент имеет максимальное значение.

Если на механизм подъема стрелы для снижения динамических нагрузок при торможении установлено два тормоза, то коэффициент запаса торможения одного из них должен приниматься не менее 1,25, а второго — не менее 1,1. Наложение таких тормозов должно производиться автоматически. Тормоза механизмов передвижения мостовых кранов, работающих на открытом воздухе и не снабженных специальными противоугонными устройствами, должны быть рассчитаны на удержание крана (без груза) в неподвижном состоянии при коэффициенте запаса торможения 1,2 в случае действия на кран ветра, сила которого достигает величины расчетного давления, принимаемого по ГОСТ 1451—65 «Краны подъемные. Нагрузка ветровая», для нерабочего состояния крана.

Тормоза передвижения кранов, работающих на наземных рельсовых и безрельсовых путях, должны обеспечить удержание крана и его грузовой тележки (если кран снабжен такой тележкой) при действии максимально допустимого ветра, принимаемого по ГОСТ 1451—65 для рабочего состояния крана, а также плавную их остановку. При этом плавной остановкой следует считать такую остановку, при которой подвешенный на крюке груз, находящийся на высоте 1 м от уровня земли, отклоняется от вертикали не более чем 0,25 м. Запас удерживающей силы по ветру для этих кранов рекомендуется принимать равным 1,6.

Тормоз механизма поворота должен останавливать поворотную часть крана на допустимом пути торможения оголовка стрелы при действии ветра в направлении поворота и допустимого уклона и обеспечивать плавное торможение при отсутствии ветра. Давление ветра принимается по ГОСТ 1451—65 для рабочего состояния крана.

Конструктивные требования к тормозам. Груз, применяемый для замыкания тормоза, должен быть надежно укреплен на рычаге от произвольного смещения или падения. В случае установки для этих целей пружины замыкание тормоза должно производиться усилием сжатой пружины. Пружина должна быть расположена в гильзе или снабжена центрирующим стержнем. Тормоз должен быть защищен от попадания на тормозной шкив влаги или масла.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормоза кранов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы