Строй-Техника.ру

Строительные машины и оборудование, справочник

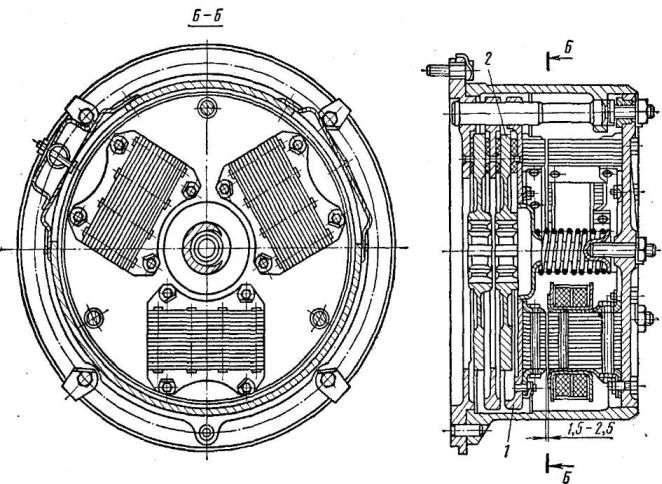

В этих тормозах усилие, необходимое для получения тормозного момента, действует вдоль оси тормозного вала.

Дисковые тормоза. В дисковых тормозах необходимый момент трения создается прижатием неподвижных дисков к дискам, вращающимся вместе с тормозным валом. Источником замыкающей силы могут быть силы пружины, веса груза или усилие человека, прилагаемое посредством рычажной, гидравлической или пневматической систем. Дисковые тормоза могут применяться во всех механизмах подъемно-транспортных машин.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема дискового тормоза с пружинным замыканием и электромагнитным приводом

При работе без смазки значение коэффициента трения принимают по рекомендациям, приведенным выше. При работе в масляной ванне коэффициент трения стали по стали принимают равным 0,06; при трении прессованного и вальцованного фрикционного материала по металлу коэффициент трения принимают равным 0,16, а при трении тканого и плетеного фрикционного материала по металлу — 0,12. При наличии густой смазки (для некоторых типов тормозов ручных механизмов) коэффициент трения стали по чугуну принимают равным 0,1; кожи по стали и чугуну — 0,15; прессованного и вальцованного фрикционного материала по металлу — 0,12; тканого и плетеного фрикционного материала по металлу — 0,1.

Допускаемое давление для всех типов тормозов с осевым нажатием принимают по табл. 18. При расчете хода рычажной системы тормоза следует иметь в виду, что осевой зазор между дисками разомкнутого тормоза составляет не менее 0,75 мм при работе с асбофрикционными дисками и не менее 0,2 мм при работе с металлическими дисками в масляной ванне.

Тормоза, замыкаемые весом груза (грузоупорные тормоза). Такие тормоза, получившие широкое применение в ручных механизмах подъема и в ряде механизмов с машинным приводом, при прекращении вращения приводного вала под действием момента от груза автоматически развивают тормозной момент, пропорциональный весу груза, останавливают его и удерживают в подвешенном состоянии. Следовательно, для развития тормозного момента в данном случае не требуется приложения специального внешнего усилия. Так как тормоз развивает тормозной момент, пропорциональный весу перемещаемого груза, то он обеспечивает плавную остановку грузов любого веса, с одинаковым замедлением. Для опускания груза необходимо в течение всего времени спуска прилагать внешний момент со стороны привода.

Различают два типа тормозов, замыкаемых весом груза:

1) с размыкающимися в процессе спуска груза тормозными поверхностями;

2) с неразмыкающимися тормозными поверхностями.

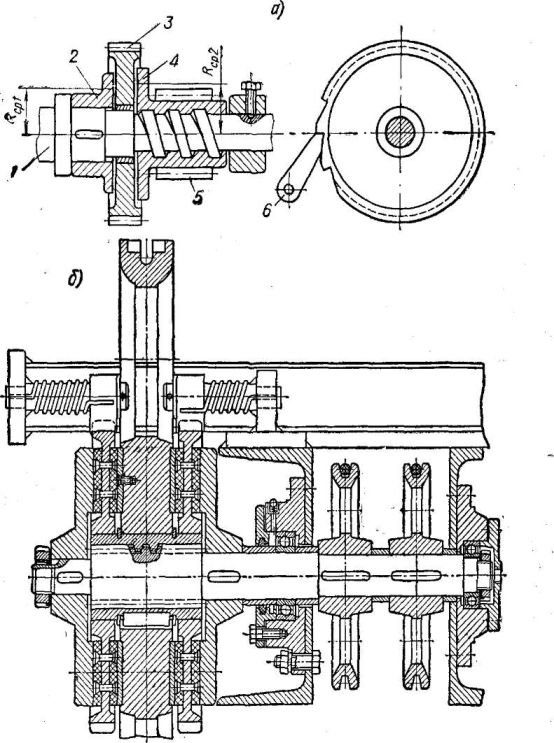

Дисковые тормоза, замыкаемые весом груза, с размыкающимися поверхностями трения. Эти тормоза находят широкое применение в подъемных механизмах с ручным и машинным приводом. При наличии машинного привода тормоз обычно устанавливают на втором от двигателя валу, так как при этом на работу тормоза меньше влияет инерция его вращающихся частей. При ручном приводе его обычно Устанавливают на наиболее быстроходном (приводном) валу.

Рис. 2. Схема автоматического дискового тормоза, замыкаемого весом транспортируемого груза с размыкающимися поверхностями трения:

а — одностороннего действия; б — двухстороннего действия

Для спуска груза необходимо вращать вал в сторону спуска. Вал закреплен от осевого смещения, и поэтому шестерня перемешается по резьбе до тех пор, пока давление на храповик не уменьшится настолько, что момент трения между дисками и храповиком станет недостаточным для удержания шестерни от вращения под действием силы тяжести груза. При этом груз опускается. Свободное опускание груза продолжается до тех пор, пока угловая скорость диска не превысит угловой скорости вала; тогда шестерня 5 опять начинает навертываться по резьбе вала и перемещается влево, увеличивая момент трения между дисками и храповиком и прекращая их относительное движение.

При хорошей регулировке тормоза это относительное перемещение переходит в непрерывное скольжение дисков по храповику, в результате чего наступает состояние относительного равновесия, при котором груз опускается со скоростью, не превышающей соответствующей скорости вращения ведущего вала. Момент от груза на тормозном валу, приложенный к гайке — шестерне или к винту валу, стремящийся затянуть винтовое соединение, уравновешивается моментом трения в резьбе и моментом трения диска по храповику.

Осевая сила, сжимающая диски.

Для обеспечения плавной работы автоматического тормоза его поверхности трения обильно смазываются, а в передачах с машинным приводом тормоз помещается в масляную ванну, гарантирующую постоянную и обильную смазку. Уменьшение момента трения в резьбе способствует улучшению конструкции и может быть достигнуто либо путем уменьшения радиуса резьбы, либо путем увеличения угла подъема.

Резьба на тормозном валу выполняется прямоугольной или трапецеидальной (вторая предпочтительнее). Радиус резьбы выполняется минимальным по условиям прочности вала и по допускаемому давлению в резьбе, которое при трении стали по чугуну равно 40—50 кГ/см2, а при трении стали по бронзе—60—80 кГ/см2. Угол подъема резьбы принимается равным 12—^20°, но для свободного размыкания поверхностей трения не рекомендуется принимать а<15°. Число ходов винта п = 2—4.

Тормоз, замыкаемый весом груза, выгодно отличается от стопорного тормоза, для которого тормозной момент назначается по величине номинального груза, вследствие чего остановка груза, по весу меньше номинального, происходит чрезвычайно резко.Однако установка в механизме подъема одного тормоза, замыкаемого весом груза, нецелесообразна, так как в этом случае при опускании малых грузов возрастает влияние маховой массы ротора двигателя, и остановка происходит с затратой большего времени и на большем пути торможейия (маховые массы ротора и элементов привода от ротора до вала тормоза, замыкаемого весом груза, ослабляют силу нажатия тормозных дисков, уменьшая тормозной момент). В автоматических спускных тормозах запас торможения определяет собой лишь степень надежности удерживания груза на весу, но не определяет ни создаваемого замедления, ни пути торможения.

Путь торможения зависит от соотношения между силами инерции элементов механизма и веса груза, приведенными к валу тормоза. Чем больше вес груза, тем меньше это соотношение и тем меньше путь торможения. Для уменьшения пути торможения в механизмах подъема с электрическим приводом необходимо применение дополнительного стопорного тормоза, устанавливаемого на приводном валу. Назначение этого тормоза — поглощение кинетической энергии вращающихся масс механизма от двигателя до вала, на котором установлен спускной тормоз. Поэтому запас торможения для него определяется величиной момента инерции элементов механизма и имеет меньшие значения при меньших скоростях.

Если установить стопорный тормоз с излишне большим тормозным моментом,то этот тормоз будет осуществлять резкую остановку груза,

еоежая в своем действии действие тормоза, замыкаемого весом груза В этом случае исчезает основное преимущество последнего — возможность создавать торможение всех грузов с одинаковым замедлением Излишне же большой запас торможения тормоза, замыкаемого весом груза, приводит к нарушению плавной работы механизма; опускание груза происходит неравномерно, сопровождаясь толчками. При меньших скоростях и соответственно меньших величинах сил инерции происходит замедленное затягивание автоматического тормоза и, следовательно, запас торможения этого тормоза с уменьшением скорости следует увеличить. Тормоза данного типа могут применяться и в тех механизмах, где требуется двухстороннее действие тормоза — например в механизмах передвижения с канатной тягой.

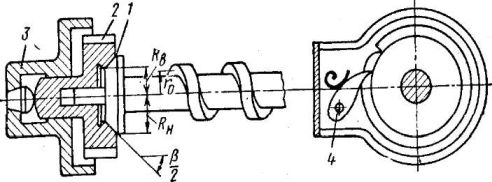

Рис. 3. Схема конического тормоза, замыкаемого весом транспортируемого груза с неразмыкающимися поверхностями трения

Конические тормоза, замыкаемые весом груза, с неразмыкающимися поверхностями трения. Эти тормоза применяются при наличии в механизме несамотормозящей червячной передачи. Для создания тормозного момента используется осевое усилие червяка. Эти тормоза остаются замкнутыми как при подъеме, так и при спуске груза. При спуске груза необходимо преодолевать избыток тормозного момента над моментом, создаваемым грузом на тормозном валу, что вызывает повышенный износ трущихся поверхностей. Поэтому тормоза этого типа находят применение главным образом в ручных передачах.

Тормоз имеет конический диск, закрепленный на валу червяка или составляющий с ним одно целое, и диск, снабженный коническим углублением, храповыми зубьями и пятой, которой он упирается в неподвижный корпус. Ось вращения собачки храпового соединения также закреплена на неподвижном корпусе. Направление зубьев храпового колеса выбирается таким, что диск может свободно вращаться в сторону подъема и задерживается от вращения в сторону спуска, фи подъеме груза диски вращаются совместно, и храповые зубья не мешают подъему.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормоза с осевым нажатием"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы