Строй-Техника.ру

Строительные машины и оборудование, справочник

Тормозные системы каждого автомобиля должны действовать так, чтобы обеспечить одновременность торможения всех колес автомобиля.

Возможная причина неэффективного действия тормозов — негерметичность систем гидравлического или пневматического привода, попадание воздуха в систему гидравлического привода или недостаток тормозной жидкости в ней, недостаток воздуха в тормозной системе пневматического привода.

В тормозной системе с гидравлическим приводом негерметичность обнаруживают по подтеканию жидкости, в тормозной системе с пневматическим приводом — на слух или мыльной эмульсией, которой смачивают места возможных неплотностей в соединении. Понижение давления воздуха при работающем двигателе свидетельствует о неисправном компрессоре. Подтекание жидкости и утечку воздуха устраняют подтягиванием соединений или заменой поврежденной детали.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для удаления воздуха из гидравлического привода тормозов на колесном цилиндре правого заднего колеса автомобиля снимают резиновый колпачок с перепускного клапана, присоединяют к клапану резиновый шланг со штуцером длиной 350—400 мм. Второй конец шланга опускают в стеклянную банку, заполненную наполовину тормозной жидкостью. Операцию повторяют до прекращения выделения пузырьков воздуха в стеклянную банку, при этом в главный тормозной цилиндр доливают тормозную жидкость. После прекращения выделения пузырьков воздуха перепускной клапан колесного цилиндра плотно заворачивают при нажатой педали, снимают шланг и надевают резиновый колпачок.

Перечисленные операции повторяют у остальных колес в последовательности: переднее правое, переднее левое и заднее левое. У исправных тормозов при нажатии педаль тормоза не должна опускаться больше чем на половину своего хода.

Причины увеличения свободного хода педали тормоза, кроме попадания воздуха в систему: увеличение зазоров между тормозными колодками и барабанами (для устранения неисправности регулируют зазоры или при большом износе фрикционных накладок заменяют накладки), недостаточный уровень тормозной жидкости в главном цилиндре (доливают жидкость). Возможно перетекание тормозной жидкости из рабочей полости главного цилиндра в нерабочую вследствие загрязнения деталей главного цилиндра, наличия рисок на его внутренней поверхности, при повреждении внутренней манжеты (разбирают и промывают или заменяют манжету и цилиндр).

Нерастормаживание и заедание тормозов возможны из-за отсутствия свободного хода педали (регулируют свободный ход), засорения компенсационного отверстия главного цилиндра (прочищают компенсационное отверстие, при загрязнении тормозной жидкости ее заменяют), заедания внутренней манжеты главного цилиндра, поршней главного или рабочих цилиндров (промывают и смазывают касторовым маслом детали главных и рабочих цилиндров в разобранном виде, меняют поврежденные резиновые детали).

Заедание тормозов возможно из-за поломки стяжных пружин тормозных колодок, обрыва накладок тормозных колодок, примерзания накладок к тормозному барабану, заедания валиков, привода, неисправности тормозного крана.

При торможении автомобиль уводит в сторону из-за замасливания накладок тормозных колодок, неодинакового давления воздуха в шинах задних колес. Тормозные накладки промывают бензином и зачищают стальной щеткой, регулируют тормоза, проверяют и доводят до нормы давление в шинах. При попадании масла на тормозные колодки и тормозные барабаны через неисправный сальник его заменяют.

Автомобиль с гидравлическим приводом тормозов не затормаживается ручным тормозом из-за замасливания накладок тормозных колодок, износа деталей разжимного механизма. В этом случае заменяют или промывают и зачищают накладки ручного тормоза, осматривают и заменяют детали разжимного механизма.

Большой ход рычага ручного тормоза возможен при увеличении зазора между колодками и тормозным барабаном. Регулируют указанный зазор и при необходимости привод ручного тормоза.

Недостаточная эффективность торможения грузовых автомобилей с гидровакуумным усилителем тормозов является следствием неплотности в соединениях трубопроводов, засорения воздушного фильтра, разрушения диафрагмы силовой камеры усилителя или манжеты клапана управления, отсутствия хода атмосферного клапана. В этом случае устраняют неплотности в соединениях трубопроводов, промывают фильтр (после промывки фильтр погружают в моторное масло), заменяют поврежденные диафрагму и манжеты, проверяют и при необходиости восстанавливают ход атмосферного клапана.

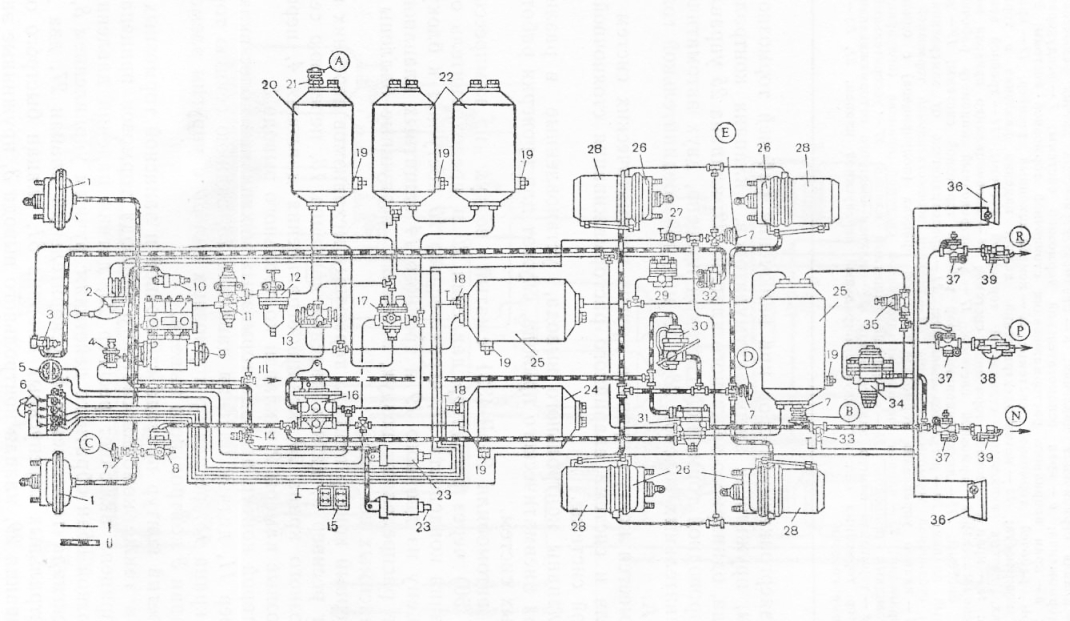

Пневматический привод тормозной системы автомобиля ЗИЛ-431410 состоит из нескольких независимых контуров. Сжатый воздух из компрессора через регулятор давления, предохранитель от замерзания, ресивер, предназначенный для отделения конденсата, поступает к блоку защитных клапанов. Блок состоит из двойного и тройного клапанов, которые, в свою очередь, пропускают сжатый воздух для контуров.

Первый контур привода тормозных механизмов колес переднего моста включает ресивер, датчик снижения давления, нижнюю секцию тормозного крана, клапан ограничения давления, передние тормозные камеры, клапан контрольного вывода И и датчик 21 сигнала торможения.

Второй контур привода тормозных механизмов колес заднего моста состоит из ресивера, датчика снижения давления, верхней секции тормозного крана, регулятора тормозных сил, задних тормозных камер с пружинными энергоаккумуляторами, клапана контрольного вывода и датчика сигнала торможения.

Третий контур привода тормозных механизмов стояночной и запасной тормозных систем, а также комбинированного привода тормозных механизмов колес прицепа состоит из ресивера, тормозного крана, датчика снижения давления в контуре, датчика сигнализатора о включении стояночной или запасной тормозной системы, ускорительного клапана, двухмагистрального перепускного клапана, предупреждающего срабатывание пружинных энергоаккумуляторов при включении рабочей тормозной системы, пружинных энергоаккумуляторов, клапана контрольного вывода, одинарного защитного клапана, клапана управления двухпроводной тормозной системой прицепа, двух автоматических соединительных головок и одной соединительной головки типа А.

Имеется контур привода других пневматических систем автомобиля и система аварийного растормаживания стояночной тормозной системы.

Клапаны контрольного вывода, установленные в различных точках пневматического привода, служат для проверки работ тормозных систем.

У автомобиля ЗИЛ-4331 сжатый воздух из компрессора через регулятор давления и предохранитель от замерзания конденсата, через ресивер поступает к блоку, состоящему из двойного и тройного защитных клапанов, которые распределяют воздух, заполняя воздушные баллоны пяти независимых контуров.

Первый контур привода тормозных механизмов передних колес имеет ресивер, датчик падения давления, переднюю секцию тормозного крана, клапан ограничения давления, передние тормозные камеры и клапан контрольного вывода.

Второй контур привода тормозных механизмов колес включает ресивер, датчик падения давления, заднюю секцию тормозного крана, регулятор тормозных сил с упругим элементом и клапан контрольного вывода.

Третий контур привода стояночной и запасной тормозных систем, а также комбинированного привода тормозов прицепа или полуприцепа включает ресивер, датчик падения давления, тормозной кран обратного действия с ручным управлением, датчик сигнала торможения, ускорительный клапан, два двух-магистральных перепускных клапана, клапан быстрого оттор-маживания, клапан контрольного вывода, пружинные энергоаккумуляторы, одинарный защитный клапан, клапаны управления тормозом прицепа (полуприцепа) с двухпроводным одной роводным приводами, две автоматические соединительные головки, одну соединительную головку типа А, датчик сигнала торможения.

Четвертый контур привода моторного тормоза (вспомогательной тормозной системы) и питания других пневматических систем автомобиля имеет ресивер, датчик падения давления, кнопочный кран включения моторного тормоза, два пневмоцилиндра, датчик сигнала торможения, клапан контрольного вывода и воздухораспределительную коробку питания сжатым воздухом пневмоусилителя сцепления и переключателя демультипликатора.

Пятый контур включает кнопочный кран аварийного растормаживания стояночного тормоза.

Во всех контурах встроены пневматические датчики световых указателей аварийного падения давления сжатого воздуха, во всех ресиверах имеются краны слива конденсата. Двухстрелочный манометр соединен с ресиверами первого и второго контуров привода механизмов рабочей тормозной системы.

Для проверки работы тормозных систем в различных точках пневматического привода установлены клапаны контрольного вывода, к которым присоединяют переносные манометры.

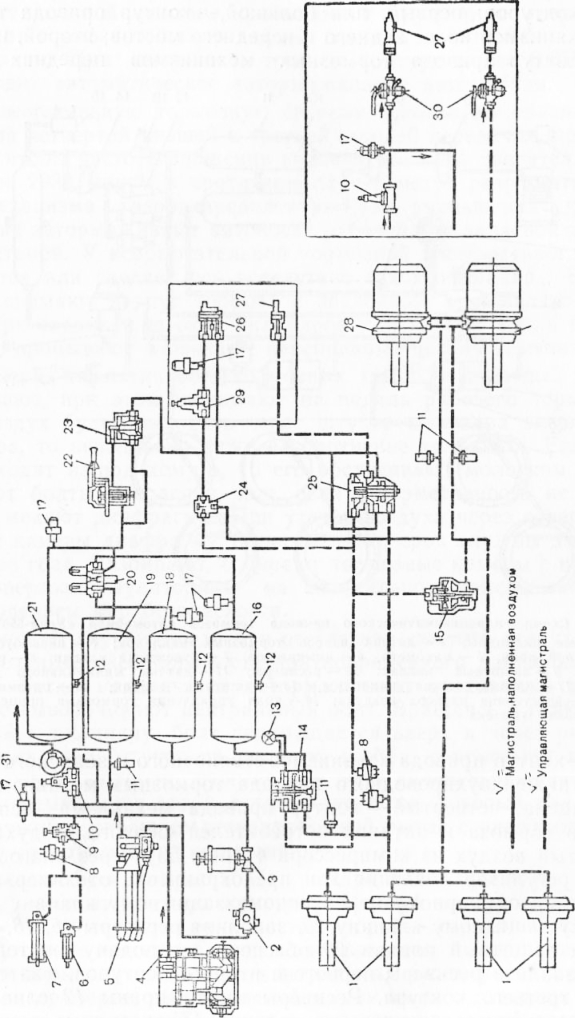

У автомобиля КамАЭ-5320 источником сжатого воздуха пневматического привода также является компрессор. Регулятор давления, предохранитель от замерзания конденсата, компрессор и конденсационный ресивер составляют часть привода, из которой очищенный сжатый воздух с необходимым давлением подается к автономным контурам, отделенным один от другого защитными клапанами. Каждый контур действует независимо от других.

Первый контур привода тормозных механизмов колес переднего моста включает в себя: часть тройного защитного клапана, ресивер с краном слива конденсата и датчиком падения давления в ресивере, часть двухстрелочного манометра, нижнюю секцию двухсекционного тормозного крана клапан контрольного вывода С, клапан ограничения давления, две тормозные камеры, тормозные механизмы переднего моста, трубопроводы и шланги между этими аппаратами. В контур входит также трубопровод, соединяющий нижнюю секцию тормозного крана с клапаном управления тормозными системами прицепа с двухпроводным приводом.

Второй контур привода механизмов рабочей тормозной системы задней тележки состоит из части тройного защитного клапана, ресиверов с кранами слива конденсата и датчиком падения давления в ресивере, части двухстрелочного манометра, верхней секции двухсекционного тормозного крана, клапана контрольного вывода Д, автоматического регулятора тормозных сил с упругим элементом, четырех тормозных камер тормозных механизмов. В контур входит также трубопровод, соединяющий верхнюю секцию тормозного крана с клапанами управления тормозными системами прицепа.

Третий контур привода механизмов запасной и стояночной тормозных систем, а также комбинированного привода тормозных систем прицепа включает в себя: часть двойного защитного клапана, два воздушных ресивера с краном слива конденсата и датчиком падения давления в ресивере, два клапана контрольных выводов В и Е, кран управления стояночной тормозной системой, ускорительный клапан, часть двухмагистрального перепускного клапана, четыре пружинных энергоаккумулятора, датчик падения давления в магистрали пружинных энергоаккумуляторов, клапан управления тормозными системами прицепа с двухпроводным приводом, одинарный защитный клапан, клапан управления тормозными системами прицепа с однопроводным приводом, три разобщительных крана, три соединительные головки (одна головка типа А однопроводного привода тормозных систем прицепа и две головки типа «Палм» двухпроводного привода тормозных систем прицепа), пневмоэлектрический датчик включения сигнала торможения, трубопроводы и шланги между этими аппаратами.

Четвертый контур привода механизмов вспомогательной тормозной системы и других потребителей состоит из части двойного защитного клапана, пневмокрана, двух цилиндров привода заслонок газодинамического тормозного механизма, одного пневмоцилиндра привода рычага останова двигателя, пневмо-электрического датчика, трубопровода и шлангов между этими аппаратами. Питание воздухом привода осуществляется из конденсационного ресивера. Контрольной лампы падения давления контур не имеет.

Работоспособность пневмопривода контуров проверяют по клапанам контрольных выводов. При проверке определяют выходные параметры давления воздуха по контурам по контрольным манометрам и приборам, расположенным в кабине водителя. В качестве контрольных при проверке используют манометры с пределом измерений 0—1 МПа класса точности 1,5 и соединительные головки типов «Палм» и А.

При проверке заполняют пневмосистему воздухом до срабатывания регулятора 11 давления. Тогда давление во всех контурах тормозного привода и в соединительной головке 39 типа «Палм» питающей магистрали двухпроводного привода тормозных систем прицепа (вывод R) должно быть 0,62—0,75 МПа, а в соединительной головке типа А однопроводного привода (вывод Р) — 0,48—0,53 МПа. Контрольные лампы на щитке приборов должны погаснуть при давлении в контурах 0,45—0,55 МПа. Перестает звучать и звуковой сигнал. Нажимают полностью на педаль тормоза, показание двухстрелочного манометра должно резко снизиться, но не более чем на 0,05 МПа. Давление в клапане контрольного вывода В должно быть определено по верхней шкале двухстрелочного манометра. Давление в клапане контрольного вывода С для ненагруженного автомобиля должно быть не менее 0,23—0,27 МПа. Поднимают вертикальную тягу привода регулятора 30 тормозных сил вверх на 40 мм. Это расстояние соответствует величине статического прогиба подвески.

В тормозных камерах давление определяют по нижней шкале двухстрелочного манометра, в соединительной головке типа «Палм» тормозной магистрали двухпроводного привода (вывод R) давление должно составлять 0,62—0,75 МПа, в соединительной головке 38 типа А соединительной магистрали (вывод Р) давление должно снизиться до нуля.

Рукоятку крана управления стояночной тормозной системой устанавливают в горизонтальное фиксированное положение. Давление в клапане контрольного вывода Е должно быть равно давлению в ресивере третьего контура и составлять 0,62—0,75 МПа, давление в соединительной головке 39 типа «Палм» тормозной магистрали двухпроводного привода (вывод R) должно быть равно нулю, а в соединительной головке типа А (вывод Р) — 0,48— 0,53 МПа.

Рукоятку крана устанавливают в вертикальное фиксированное положение. Контрольная лампа стояночной тормозной системы начинает работать в мигающем режиме. Давление в клапане контрольного вывода Е и в соединительной головке 38 типа А (вывод Р) должно упасть до нуля, а в соединительной головке типа «Палм» тормозной магистрали двухпроводного привода (вывод R) оно должно составлять 0,62—0,75 МПа. В указанном вертикальном положении рукоятки крана нажимают кнопку крана 3 аварийного растормаживания. В этом случае давление в клапане контрольного вывода Е должно быть равно показанию двухстрелочного манометра. Штоки тормозных камер механизмов промежуточного и заднего мостов должны вернуться в исходное положение, соответствующее растормаживанию колес. Отпускают кнопку аварийного растормаживания, и давление в клапане контрольного вывода Е должно упасть до нуля.

Нажимают кран 4 механизма вспомогательной тормозной системы, при этом штоки пневмоцилиндров 23 управления заслонками механизма вспомогательной тормозной системы и пневмо-цилиндра выключения подачи топлива должны выдвинуться. Давление воздуха в тормозных камерах прицепа или полуприцепа должно быть равно 0,06—0,07 МПа.

Контрольные лампы соответствующих контуров при проверке должны включаться при уменьшении давления до 0,45—0,55 МПа.

При аварийном падении давления воздуха в ресиверах стояночной тормозной системы срабатывают пружинные энергоаккумуляторы тормозных камер задней тележки и автомобиль затормаживается. При давлении в третьем контуре менее 0,055 МПа происходит автоматическое затормаживание автомобиля.

Вспомогательную тормозную систему используют главным образом на четвертой низшей и третьей высшей передачах, при этом следят, чтобы частота вращения коленчатого вала двигателя была не более 2930 мин-1, в противном случае могут разрушиться детали механизма газораспределения. Для уменьшения частоты вращения затормаживают автопоезд рабочей или запасной тормозной системой. У вспомогательной тормозной системы иногда туго вращается или заедает ось вследствие закоксовывания. В этом случае снимают корпус тормоза с заслонкой, промывают в бензине. При заедании штоков цилиндров или кнопки крана их разбирают, промывают в бензине, неисправные детали заменяют.

Проверяя герметичность тормозных камер, стояночный тормоз выключают, при этом нажимают на педаль рабочего тормоза, и если воздух будет выходить через штуцер цилиндра энергоаккумулятора, то неисправно нижнее уплотнение толкателя. Если воздух выходит из-под хомута, то его обстукивают молотком и подтягивают болты крепления, или, если негерметичность не устраняется, меняют диафрагмы. При утечке воздуха через отверстие в корпусе камеры диафрагму также меняют, срок службы диафрагмы— два года. Разбирают, собирают тормозные камеры с пружинными энергоаккумуляторами на специальном приспосособлении с соблюдением мер безопасности.

Возможны случаи, когда при отсутствии сжатого воздуха в системе возникает необходимость кратковременного движения автомобиля. Тогда механически оттормаживают стояночный тормоз, для чего выворачивают центральный болт. Вращаясь в гайке, приваренной к цилиндру, болт перемещается вверх и через упорный подшипник воздействует на упорную шайбу, перемещает в верхнее положение поршень, сжимая при этом силовую пружину. Толкатель перемещается вверх, освобождая шток, который под действием пружин возвращает регулировочный рычаг с разжимным кулаком в отторможенное состояние.

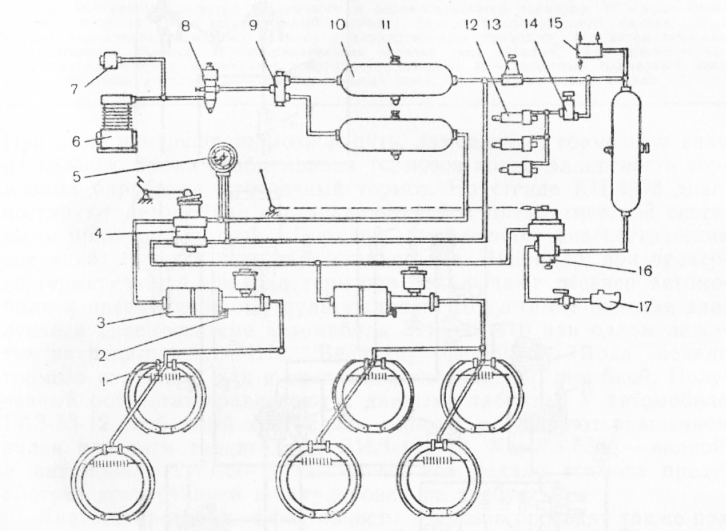

У автомобиля «Урал-5557» гидропневматический привод состоит из двух контуров. Первый контур приводит в действие тормоза переднего моста, второй — тормоза заднего и промежуточного мостов. Система сигнализации и контроля за состоянием тормозов состоит из контрольных ламп, расположенных на панели приборов, выключателей минимального давления воздуха в ресиверах и аварийного состояния гидравлической части привода, установленных в цилиндрах пневмоусилителей тормозов.

Контрольные лампы включаются при падении давления воздуха в ресиверах ниже 0,45 МПа, увеличенных зазорах между колодками и барабанами тормозов, при неисправности гидравлической части привода.

У автомобиля КАЗ-4540 пневматический привод состоит из четырех контуров: первый, или большой,— контур привода тормозных механизмов колес заднего и переднего мостов; второй, или малый,— контур привода тормозных механизмов передних колес; третий—контур привода механизмов стояночного и запасного тормозов, а также двухпроводного привода тормозных механизмов колес прицепа; четвертый — контур привода механизма вспомогательного тормоза и питания потребителей сжатого воздуха.

Сжатый воздух из компрессора через влагоотделитель, регулятор давления и предохранитель от замерзания поступает к одинарному перепускному защитному клапану и к тройному защитному клапану, заполняя ресиверы. Тройной защитный клапан обеспечивает подачу сжатого воздуха сначала в ресиверы первого и второго контуров, а затем в ресиверы третьего контура. Ресиверы имеют краны слива конденсата и пневмоэлектрические датчики, связанные с сигнальными лампами щитка приборов и звуковым сигналом.

Для проверки и регулировки тормозных систем грузовых автомобилей используют диагностические стенды КИ-4998, КИ-9864.

При этом измеряют тормозной путь, замедление, тормозную силу на колесах, время срабатывания тормозов колес, эллипсность тормозных барабанов, стояночный тормоз. На стенде КИ-4998 диагностируют автомобили с гидравлической и пневматической системами привода тормозов. Порядок выполнения диагностических операций указан в характеристике стенда. Например, при проверке герметичности привода тормозов подключают ресивер автомобиля к пневматическому пульту стенда. Допустимое падение давления в пневмосистеме автомобиля ЗИЛ-431410 при одном нажатии на педаль — 0,1 МПа. Величину свободного хода педали тормоза измеряют, как и сцепления, специальной линейкой. Полученный результат сравнивают с данными таблицы. У автомобиля ГАЭ-53-12 свободный ход педали тормоза регулируют вращением вилки или тяги толкателя, у ЗИЛ-431410, КамАЭ-5320 — вилкой. У автомобиля ГАЗ-66-11 свободный ход педали тормоза предусмотрен конструкцией и регулировки не требует.

Диагностирование эффективности тормозов проводят также при ходовых испытаниях автомобиля по длине пути торможения и по максимальному или среднему замедлению. Автомобиль на горизонтальном, ровном и сухом участке дороги разгоняют до скорости 70, 50 или 40 км/ч и, выключив сцепление, плавно тормозят. Путь, пройденный за время непосредственного торможения от начальной скорости (тормозной путь), должен быть в пределах значений, приведенных в таблице 1. Синхронность торможения или одновременность действия колес проверяют при скорости 30— 40 км/ч и резком торможении автомобиля. О синхронности торможения судят по степени сходства следов, оставляемых колесами на дороге. Однако указанный способ не точен и ведет к интенсивному износу шин. Более точен способ, при котором эффективность действия тормозов оценивают с помощью деселерометра маятникового типа. Принцип действия этого прибора основан на перемещении маятника под действием сил инерции, возникающих при торможении автомобиля. Замер выполняют при скорости движения автомобиля ГA3-53-12 30 км/ч, для автомобилей КамАЭ-5320 — 40 км/ч.

Стояночный (ручной) тормоз регулируют в холодном состоянии, чтобы уменьшить зазоры между колодками и барабаном.

Затем отпускают регулировочный винт до свободного вращения барабана при минимальном зазоре на 1/3—1/2 оборота. Если после этого торможение окажется недостаточным, окончательно регулируют привод изменением длины тяги 16 регулировочной гайкой 13 так, чтобы при полностью затянутом тормозе рычаг тормоза переместился не более чем на 1 /2 зубчатого сектора. Аналогично регулируют стояночный тормоз автомобиля ГАЗ-66-11. Исправный тормоз должен удерживать автомобиль с грузом при уклоне 31%.

Проверка и регулировка рабочих тормозов с гидравлическим приводом включает проверку работы главного тормозного цилиндра, колесных цилиндров, уровня тормозной жидкости в главном тормозном цилиндре, герметичности соединений трубопроводов.

Частичную регулировку зазора между накладками и тормозными барабанами у автомобилей ГАЭ-53-12, ГАЗ-66-11 проводят при вывешенном колесе болтами эксцентриков. Они имеют шестигранные головки, выведенные на внешнюю сторону тормозного щита. Зазор должен быть минимальным (1,5—2,5 мм) при вращении колеса без касания колодок к барабану.

Полную регулировку проводят после разборки тормозного механизма и смены накладок. Откручивают на несколько оборотов гайки опорных пальцев и поворачивают их метками внутрь. Нажимают на педаль тормоза с усилием 120—160 Н. Опорные пальцы поворачивают до прижатия концов колодок к тормозному барабану. Отпускают педаль и вращают болты в обратном направлении до начала свободного вращения барабана. После выполнения этих операций завинчивают гайки опорных пальцев.

У автомобилей ЗИЛ-431410, ЗИЛ-4331, КамАЭ-5320 с пневматическим приводом тормозов регулировка может быть частичной или полной.

Частичной регулировкой уменьшают зазор между тормозными колодками и барабаном при ходе штоков тормозных камер более 40 мм. Вращают оси червяков до установления хода штока тормозной камеры в пределах 20—30 мм, а у автомобиля ЗИЛ-4331 — в таких же пределах для задних тормозов и в пределах 15— 25 мм для передних мостов.

Для получения одинакового эффекта торможения правых и левых колес ходы штоков правых и левых камер мостов должны отличаться незначительно.

При проверке тормозов на роликовом стенде необходимо, чтобы разность тормозных сил правого и левого колес не превышала 15% максимальной величины.

Полную регулировку проводят в такой последовательности (на примере автомобиля КамАЭ-5320). Ослабляют гайки тормозного механизма и, повернув оси метками одну к другой, сближают эксцентрики. Болты крепления кронштейна разжимного кулака при этом также ослабляют. В тормозную камеру подают сжатый воздух под давлением 0,1—0,15 МПа, при отсутствии сжатого воздуха вынимают палец штока тормозной камеры. Нажимают на регулировочный рычаг, приближая тормозные колодки к барабану. Добиваются плотного прилегания колодок к барабану так, чтобы щуп толщиной 0,1 мм не проходил вдоль всей ее ширины. Прилегание колодок проверяют щупом через окно в щитке тормоза. Затягивают гайки и гайки болтов крепления кронштейна разжимного кулака к суппорту тормоза, при этом подачу сжатого воздуха не прекращают или удерживают регулировочный рычаг до конца затяжки гаек. Поворачивают ось червяка регулировочного рычага так, чтобы ход штока тормозной камеры

был в пределах 20—30 мм, проверяют его по перемещению соединительного пальца. Штоки при подаче воздуха должны перемещаться быстро, без заеданий. Барабаны должны вращаться свободно и равномерно, не касаясь колодок. Зазоры между тормозным барабаном и колодками около разжимного кулака не должны превышать 0,4 мм, у осей колодок 4 — 0,2 мм.

Тормозные колодки заменяют, если расстояние от поверхности накладок до головок заклепок менее 0,5 мм. Установив новые накладки, колодку растачивают так, чтобы радиус ее был равен радиусу расточенного барабана. Барабаны допускается растачивать у автомобиля ЗИЛ-431410 до диаметра 426 мм, у автомобиля КамАЭ-5320—до диаметра 406 мм, у автомобиля «Урал-5557»— до диаметра 424,38 мм.

Положение педали рабочей тормозной системы относительно пола кабины регулируют, изменяя длину тяги педали регулировочной вилкой. Свободный ход при этом должен составлять 20— 30 мм, полный — 100—130 мм. Ход педали заменяют линейкой на расстоянии 210—220 мм от оси вращения. Признаком окончания свободного хода педали является момент начала выдвижения штоков тормозных камер или момент загорания фонарей сигнала торможения. При полном ходе педали ход рычага тормозного крана должен составлять 31,1—38,8 мм.

Приборы пневматического привода: регулятор давления, защитные клапаны, клапан управления тормозами регулируют, если их конструкция позволяет производить операции без разборки. Все остальные аппараты в случае отклонения их параметров от заданных величин заменяют.

При ЕО проверяют герметичность соединений привода тормозов. У автомобилей с гидровакуумным усилителем проверяют исправность рабочей тормозной системы. При работе двигателя на режиме холостого хода нажимают на педаль тормоза с максимальным усилием. В этом случае педаль не должна доходить до пола кабины на 25—100 мм, а в момент нажатия должно прослушиваться шипение воздуха в фильтре гидровакуумного усилителя тормозов. Проверяют исправность стояночной тормозной системы, при перемещении рычага должно быть не более семи щелчков.

При ТО-1 у автомобилей с гидровакуумным усилителем при неработающем двигателе проверяют работоспособность и герметичность тормозной системы. По истечении 2 мин после остановки двигателя при нажатии на педаль тормоза должно прослушиваться шипение воздуха в фильтре усилителя. Уровень жидкости в главном цилиндре должен быть на 15—20 мм ниже кромки заливного отверстия. У автомобилей с пневматическим приводом проверяют на слух герметичность тормозной системы и ее работоспособность при помощи манометра по контрольным выводам. Следят за тем, чтобы трубопроводы и шланги не имели вмятин, перегибов. Выполняют смазочные операции. Проверяют привод тормозного крана, действие стояночной тормозной системы. Открывают сливные краны в ресиверах и сливают конденсат.

При ТО-2 у автомобилей с гидравлическим приводом тормозов проверяют исправность привода и действие стояночного тормоза и при необходимости регулируют. Проверку проводят при трогании автомобиля с места на второй передаче с включенным стояночным тормозом, при исправном тормозе двигатель должен заглохнуть. При правильной регулировке рычаг стояночного тормоза должен затягиваться на три — четыре зубца сектора. Проверяют крепление главного цилиндра, гидровакуумного усилителя, трубопроводов, тормозных щитов. Проверяют состояние рабочих поверхностей барабанов и тормозных накладок. Эту операцию выполняют также для автомобилей с пневматическим приводом. При этом снимают ступицы с тормозными барабанами, проверяют состояние и крепление пружин, накладок, кронштейнов, опор разжимных кулаков и осей колодок, опорных тормозных дисков, тормозных камер. Регулируют зазор между колодками и тормозными барабанами. Проверяют шплинтовку пальцев штоков и величину хода штоков тормозных камер, при необходимости регулируют. Выполняют смазочные операции.

При СО проверяют крепление тормозных дисков к поворотным цапфам и при необходимости подтягивают. Проверяют крепление ресиверов. При весеннем СО выключают предохранитель от замерзания, слив предварительно из него спирт. При осеннем СО включают предохранитель от замерзания, заполнив его предварительно спиртом.

—

Исправной считается тормозная система, обеспечивающая плавное и одновременное торможение всех колес автомобиля. Тормозной путь при этом не превышает нормы, а тормозные барабаны при движении автомобиля не нагреваются. Это бывает при исправных деталях тормозной системы, надежном их креплении, отсутствии подтекания тормозной жидкости в гидроприводе тормозных механизмов, нормальной регулировке привода и тормозных механизмов. Однако в процессе эксплуатации крепления ослабевают, детали изнашиваются, регулировки нарушаются.

Основными характерными признаками неисправностей тормозной системы могут быть: слабое действие тормозов, большое усилие на педали при торможении, занос или увод автомобиля в сторону, плохое растормаживание всех колес или одного, слабое действие стояночного тормоза.

Кроме перечисленных признаков неисправностей, в тормозных механизмах могут быть и такие, как притормаживание и чрезмерное нагревание ступиц задних колес автомобиля на ходу при полностью отпущенных тормозной педали и рычаге привода стояночного тормоза, из-за неправильной регулировки или затрудненного движения тросов привода стояночного тормоза, отсутствия зазоров между колодками и барабанами, из-за поломки стяжной пружины колодок тормозов, разбухания манжет, заедания поршней, чрезмерной толщины новой накладки. Возможно нагревание тормозного барабана одного из передних колес при полностью отпущенной тормозной педали. Это происходит по тем же причинам, что и чрезмерное нагревание барабана задних колес. Тормозной системе автомобиля следует уделять особое внимание: тщательно проверять целостность всех деталей тормозных механизмов и их приводов, особенно шлангов, трубопроводов, тросов.

При обнаружении даже незначительных признаков неисправности тормозных систем немедленно устраняют ее причины и лишь после этого продолжают эксплуатацию автомобиля.

—

К тормозной системе автомобилей предъявляют высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянке автомобиль должен надежно удерживаться от самопроизвольного перемещения, что особенно важно, когда автомобиль стоит на дороге с продольным уклоном.

Согласно ОСТ 37.001.016—70 рабочие тормозные системы грузовых автотранспортных средств должны обеспечивать сле^-дующую эффективность: при полной массе до 12 т и начальной скорости торможения 50 км/ч тормозной путь не должен превышать 26,5 м; при полной массе свыше 12 т и начальной скорости торможения 40 км/ч тормозной путь не должен превышать 18,4 м.

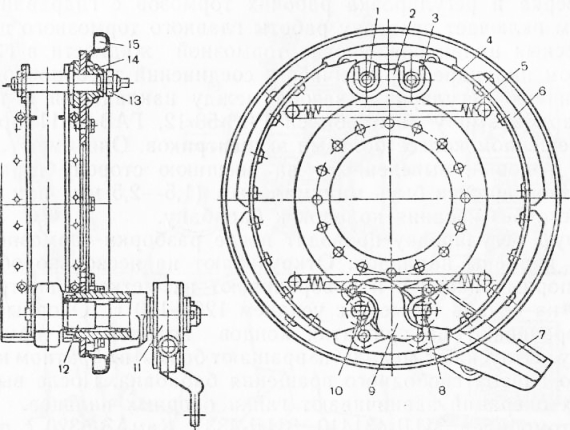

Для выполнения указанных требований грузовые автомобили с дизельными двигателями оборудованы эффективно действующими рабочими тормозными системами. В качестве рабочего тормоза используют колодочные тормозные механизмы барабанного типа, устанавливаемые на всех колесах автомобиля (колесные тормоза) и приводимые в действие от одной тормозной педали.

Для удержания автомобиля на месте во время его стоянки используется стояночная тормозная система. Кроме того, у многих современных автомобилей имеется также вспомогательная тормозная система, предназначенная для снижения нагрузки на рабочие тормоза, а также запасная.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормозная система автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы