Строй-Техника.ру

Строительные машины и оборудование, справочник

Тормозная система служит для снижения скорости движения, остановки и удержания автомобиля в неподвижном состоянии. Она состоит из тормозного привода и тормозных механизмов рабочей и стояночной тормозных систем. На легковых автомобилях для рабочей тормозной системы применяют гидравлический привод, а для стояночной — механический. Принцип действия тормозов основан на использовании силы трения, возникающей между тормозными колодками и тормозным барабаном или диском. При торможении увеличивается сопротивление движению автомобиля вследствие возникновения дополнительной силы трения между шинами и дорогой.

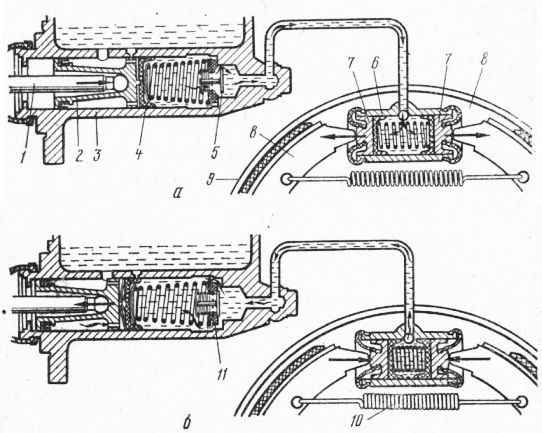

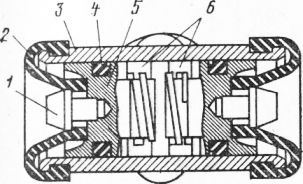

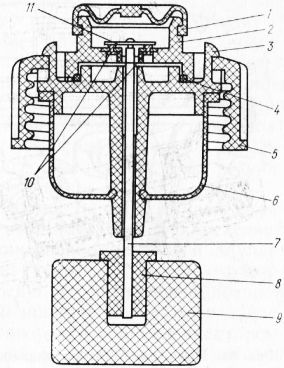

Рис. 1. Схема действия тормозной системы с гидравлическим приводом:

а — положение при нажатой тормозной педали; б—положение при отпущенной педали; 1 — толкатель; 2 — поршень; 3 — главный тормозной цилиндр; 4 — манжета поршня; 5 — выпускной клапан; 6 — рабочий тормозной цилиндр; 7 — поршень рабочего цилиндра; 8— тормозная колодка; 9 — тормозной барабан колеса; 10 — стяжная пружина колодок; 11 — обратный клапан

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На автомобилях «Москвич», ВАЗ и ЗАЗ гидравлический привод рабочей тормозной системы раздельный, действующий от общей педали отдельно на тормозные механизмы передних и задних колес. Это достигается применением главного тормозного цилиндра типа тандем с двумя независимыми полостями (двумя поршнями) и, соответственно, двумя питательными бачками. Устройство раздельных приводов обеспечивает торможение автомобиля, хотя и с меньшей эффективностью, в случае нарушения герметичности в одной из ветвей гидропривода (передних или задних колес).

В тормозную систему входят: педаль рабочей тормозной системы, включатель стоп-сигнала, главный тормозной цилиндр, питательный бачок с тормозной жидкостью, гидровакуумный усилитель («Москвич»), трубопроводы и шланги, регулятор давления в гидроприводе задних колес (автомобили «Москвич» и ВАЗ), рычаги привода стояночной тормозной системы, уравнитель, тросы, разжимные рычаги колодок задних колес.

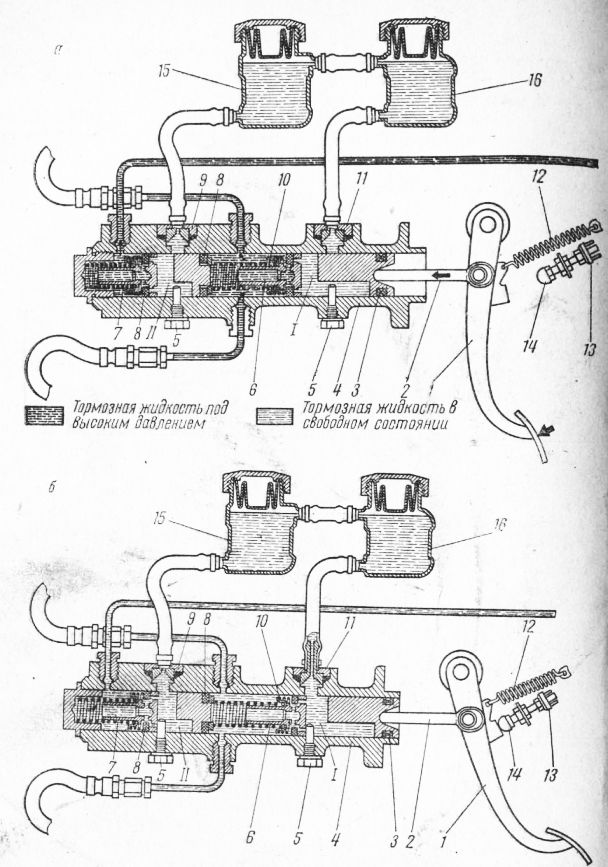

Действие раздельного гидравлического привода тормозов заключается в следующем. При нажатии на тормозную педаль через толкатель перемещается поршень главного тормозного цилиндра. При этом сообщение полости I с питательным бачком прекращается, н в ней возрастает давление тормозной жидкости, которое по трубопроводам передается в рабочие тормозные цилиндры передних колес. Одновременно давлением тормозной жидкости в полости I перемещается влево поршень, сообщение с питательным бачком прекращается, в полости II также возрастает давление и по трубопроводу через регулятор давление передается в рабочие тормозные цилиндры задних колес.

Вытесняемая поршнями тормозная жидкость из обеих полостей главного тормозного цилиндра одновременно поступает в сигальное устройство, при помощи которого включается сигнальная лампа в случае нарушения герметичности в какой-либо точке гидравлического привода тормозов.

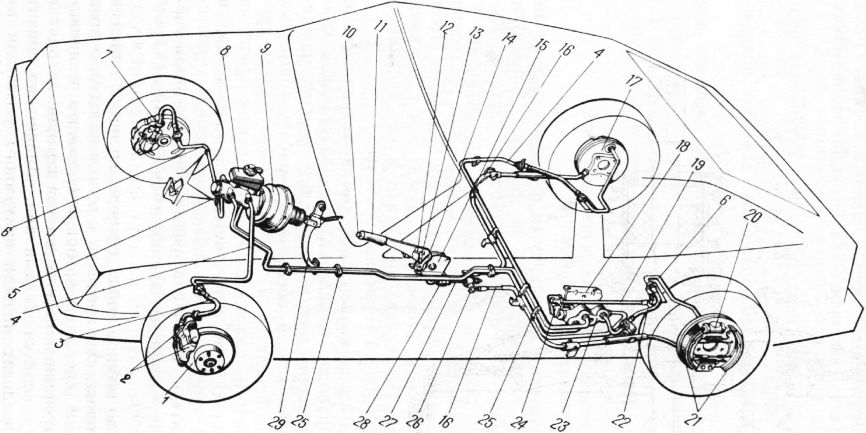

Рис. 2. Схема тормозного привода автомобиля ВАЗ:

а — положение деталей при торможении; б — после растормаживания; 1 — тормозная педаль; 2 — шток; 3 — манжеты поршней; 4 — главный тормозной цилиндр- 5 — ограничитель кода поршней; 6 – поршень привода тормозов передних колес; 7 – поршень привода тормозов задних колес; 9 — штуцер для подачи жидкости к задним колесам; 10 — опорная чашка пружины манжеты; 11 — штуцер подачи жидкости к передним колесам; 12 — оттяжная пружина тормозной педали; 13 — включатель стоп-оигнала; 14 — толкатель включателя стоп-сигнала; 15, 16 — бачки для тормозной жидкости

При выходе из строя одной из ветвей (контура) гидропривода увеличивается свободный ход тормозной педали и снижается эффективность торможения, особенно это заметно при выходе из строя ветви привода передних тормозов.

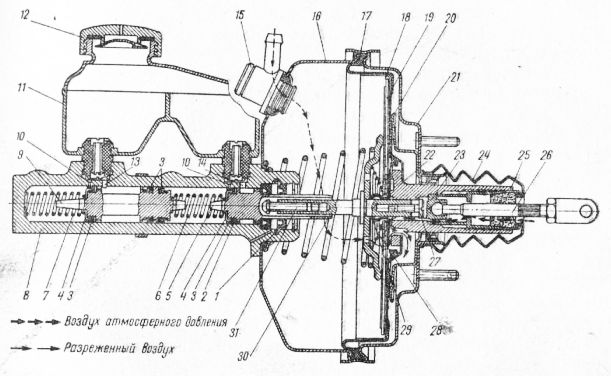

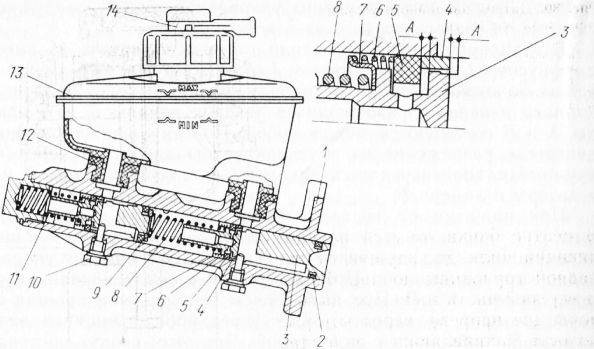

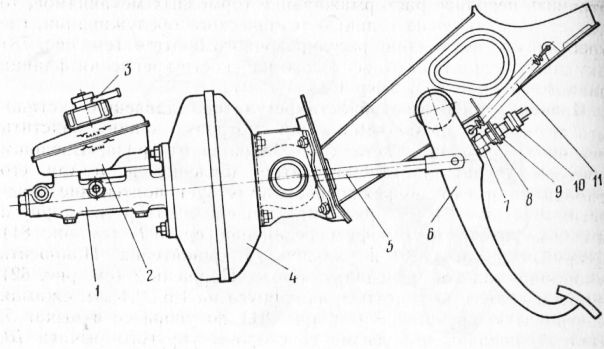

Рис. 3. Главный тормозной цилиндр и вакуумный усилитель автомобиля «Москвич»:

1, 3 — уплотнительиые манжеты: 2 — перепускной пластинчатый клапан; 4 — упор-ная шайба; 5— поршень первой полости цилиндра; 6, 7 — возвратные пружйны; 8 — корпус главного цилиндра; 9 — поршень второй полости цилиндра; 10 — компенсационное отверстие; 11 — питательный бачок; 12 — крышка; 13 — штифт, ограничивающий ход поршня; 14 — перепускное отверстие цилиндра; 15— обратный клапан вакуумного трубопровода; 16 — цилиндр вакуумного усилителя; 17 — диафрагма; 18 — опорное кольцо; 19 — сектор поршня (один из 12); 20 — упор хода поршня; 21 — крышка цилиндра; 22 — седло двойного клапана; 23—опора толкателя поршня; 24 — защитный чехол; 25 — воздушный фильтр; 26 — толкатель; 27 — регулировочный винт; 28 — возвратная пружина двойного клапана; 29 — двойной (вакуумный и атмосферный) клапан; 30 — толкатель главного тормозного цилиндра; 31 — регулировочный болт

При, отпускании тормозной педали она под действием оттяжной пружины возвращается в исходное положение до упора в толкатель. Поршни под действием возвратных пружин главного тормозного цилиндра также перемещаются в исходное положение, полости I и II цилиндра сообщаются с питательными бачками, давление в системе гидропривода падает. Стяжные пружины отводят колодки от тормозных барабанов, и торможение прекращается.

Вакуумный усилитель создает дополнительное усилие для облегчения торможения. Он соосно совмещен с главным тормозным цилиндром и соединен с ним при помощи двух шпилек с гайками. Усилитель состоит из вакуумного цилиндра (корпуса), внутри которого помещены поршень с резиновой диафрагмой, возвратная пружина поршня и следящий клапанный механизм. Левая полость вакуумного цилиндра при помощи обратного клапана и шланга постоянно сообщается с впускным трубопроводом двигателя и находится под разрежением при его работе. При отпущенной педали тормоза все подвижные детали занимают исходное положение, обе полости вакуумного цилиндра, сообщаясь между собой, находятся под разрежением.

При нажатии на педаль тормоза толкатель продвигает вперед седло двойного клапана и двойной (вакуумный и атмосферный) клапан. В это время правая полость вакуумного цилиндра разобщается с левой и одновременно сообщается с атмосферой. Под действием разности давлений поршень с диафрагмой перемещается влево и передает усилие на толкатель 30 главного тормозного цилиндра дополнительно к усилию водителя, оказываемому на педаль тормоза. Работа главного тормозного цилиндра и всего гидравлического привода тормозов происходит аналогично рассмот-ренному ранее. При отпускании педали все детали с помощью пружин возвращаются в первоначальное положение, и обе полости цилиндра, сообщаясь между собой, будут опять находиться под разрежением — торможение прекратится.

При неработающем двигателе или неисправном вакуумном усилителе тормозная система будет работать, но для получения той же эффективности торможения водителю необходимо будет прилагать большее усилие к педали тормоза.

Регулятор давления в гидроприводе задних колес служит для регулирования силы торможения задних колес в зависимости от нагрузки на заднюю ось и состояния дорожного покрытия. При торможении происходит динамическое перераспределение нагрузки, приходящейся на переднюю и заднюю оси. Чем резче торможение, тем больше увеличивается доля общей нагрузки на передние колеса и уменьшается на задние (получается «клевок» автомобиля). Такое положение приводит к тому, что тормозные силы, подводимые к задним колесам, могут превысить силы сцеплений шин с дорогой. Это, в свою очередь, вызывает блокирование колес и их скольжение, что резко снижает эффективность торможения, приводит к боковому заносу и потере управляемости автомобиля, особенно на скользких дорогах. Наличие регулятора давления устраняет этот недостаток путем автоматического изменения величины давления тормозной жидкости в гидроприводе задних колес.

Регулятор давления автомобиля «Москвич» установлен на кронштейне днища кузова. Рычаг регулятора соединен с балкой заднего моста при помощи специальной одновитковой нагрузочной пружины. При таком соединении любое изменение вертикальной нагрузки на задний мост будет вызывать прогиб рессор и перемещение кузова относительно балки заднего моста, что, в свою очередь, вызывает изменение закрутки витка нагрузочной пружины и, как следствие, перемещение рычага, приводящего в действие механизм регулятора. В результате этого в нужный момент происходит частичное или полное выключение ветви гидропривода задних колес, чем достигается регулирование величины тормозного момента на задних колесах и предотвращение их блокировки. Нв автомобиле ВАЗ соединение регулятора с балкой заднего моста осуществляется при помощи рычага и торсиона.

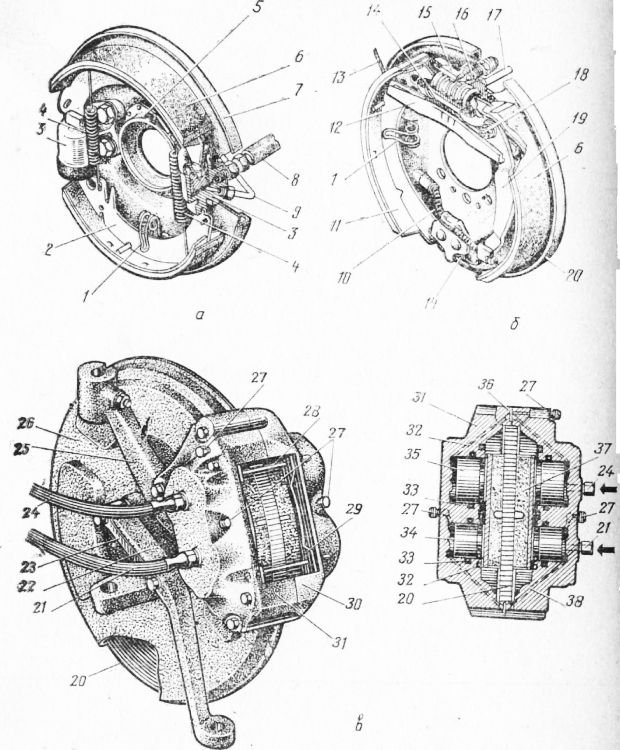

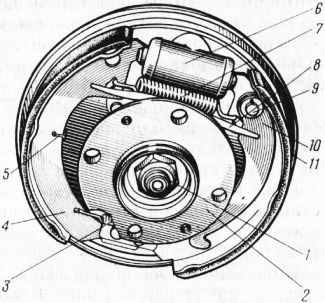

Тормозные механизмы колес. На автомобиле «Москвич» тормозные механизмы задних колес барабанного типа с самоустанавливающимися (плавающими) колодками, а тормозные механизмы передних колес барабанные или дискового типа («Москвич-2140»). Барабанный тормозной механизм переднего колеса состоит из тормозного щита, на котором укрепляются два рабочих тормозных цилиндра, каждый из которых действует на одну колодку, двух тормозных колодок, стягиваемых между собой двумя пружинами, и тормозного барабана. Наличие двух тормозных цилиндров обеспечивает большую эффективность торможения передних колес по сравнению с задними, что, в свою очередь, снижает возможность заноса автомобиля вследствие перераспределения нагрузок на переднюю и заднюю оси при торможении. В тормозном механизме заднего колеса имеется один общий рабочий тормозной цилиндр на обе колодки.

Тормозные колодки задних колес, кроме того, имеют механический привод от стояночной тормозной системы.

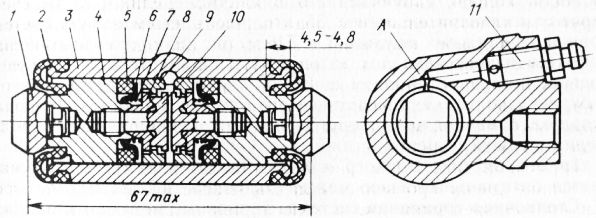

Рабочий тормозной цилиндр заднего колеса располагается между верхними концами тормозных колодок. Внутри цилиндра установлены с натягом два стальных разрезных упорных кольца, имеющих на внутренней поверхности прямоугольную резьбу. Для перемещения колец внутри цилиндра требуется усилие до 60 кгс, поэтому они не могут сдвигаться значительно меньшим усилием стяжных пружин тормозных колодок. Внутрь колец ввертываются поршни, имеющие меньшую толщину нитки резьбы, что обеспечивает возможность перемещения поршней относительно колец на 1,35 мм (на величину зазора в резьбе) и плотное прижатие колодок к тормозному барабану. Для уплотнения поршней в цилиндре на их поверхности надеваются кольцевые резиновые манжеты, ас торцов на цилиндр надеваются защитные-резиновые колпаки. Для выпуска из тормозного привода воздуха в корпусе цилиндра устанавливается специальный клапан. Рассмотренное устройство рабочего тормозного цилиндра обеспечивает автоматическую регулировку зазоров между накладками тормозных колодок и тормозным барабаном. При износе накладок перемещением поршней в пределах зазоров в резьбе прижатие колодок не обеспечивается, в этом случае под действием давления тормозной жидкости происходит перемещение упорных колец вместе с поршнями на необходимую величину. Перемещением колеи в новое положение и достигается автоматическая установка нормального зазора между колодками и тормозным барабаном без какой-либо эксплуатационной регулировки.

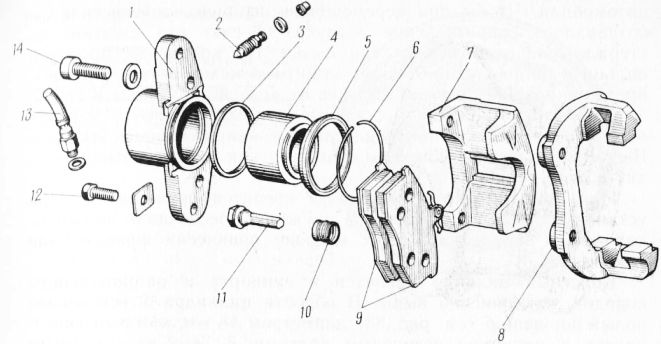

Рис. 4. Тормозные механизмы колес автомобиля «Москвич»:

а — барабанный переднего колеса; б — барабанный заднего колеса: 1 — прижимная пружина колодки; 2 — тормозная колодка; 3 — тормозные цилиндры; 4—стяжные пружины; 5—маслоотражатель; 6 — фрикционная накладка тормозной колодки; 7 — тормозной щит; 8 — шланг гидропривода; 9— соединительная трубка двух тормозных цилиндров; 10 — возвратная пружина; 11 — тормозная колодка; 12 — распорная планка; 13 — задний трос; 14 — стяжные пружины колодок; 15 — тормозной цилиндр; 16 — клапан для выпуска воздуха; /7— трубопровод гидропривода; 18 — эксцентриковый винт разжимного рычага; 19 — разжимной рычаг; в — дисковый переднего колеса: 20 — тормозной диск; 21, 24 — шланги; 22 — поворотный рычаг; 23 — замковая пластина; 25—стойка передней подвески; 26 — грязезащитный тормозной диск; 27 — клапаны выпуска воздуха; 28 — шпилька-шплинт; 29— тормозная колодка; 30, 31—половины суппорта: 32 — манжеты поршня; 33 — резиновые уплотнительные кольца; 34 — малый Поршень; 35 — большой поршень: 36 —уплотнительные кольца канала: 37 — фрикционная накладка колодки; 33 — каналы, сообщающие цилиндры между собой

Действие тормозного механизма колеса заключается в следующем. При нажатии на тормозную педаль толкателем перемещается поршень, увеличивая давление жидкости

в главном тормозном цилиндре. При этом открывается выпускной клапан, и давление жидкости по трубопроводам передается в рабочие тормозные цилиндры колес. Под давлением тормозной жидкости поршни в цилиндре перемещаются и через опорные толкатели прижимают тормозные колодки к барабанам. После отпускания тормозной педали колодки пружинами стягиваются и перемещают поршни в исходное положение, выталкивая часть жидкости обратно в главный тормозной цилиндр через впускной клапан. Давление в приводе падает, и торможение прекращается.

В тормозной системе автомобиля «Москвич-2140» с дисковыми передними тормозами гидравлический привод состоит из двух контуров: большого, действующего на тормозные механизмы передних и задних колес, и малого — только на передние колеса. Благодаря такому устройству при выходе из строя любого контура тормоза передних колес всегда будут действовать и обеспечивать максимальную безопасность движения.

Дисковый тормозной механизм переднего колеса состоит из тормозного грязезащитного щита, тормозного диска и суппорта, состоящего из двух половин, установленного на поворотной стойке передней подвески. В суппорте имеются но два больших и по два малых цилиндра (большого и малого контуров привода) с резиновыми уплотнительными кольцами. Каждая пара цилиндров сообщается между собой при помощи каналов, просверленных в суппорте.

При нажатии на тормозную педаль давление тормозной жидкости по шлангам передается на поршни, которые, перемещаясь с двух сторон, прижимают тормозные колодки к диску, осуществляя торможение. При отпускании педали давление жид кости снижается, и поршни, под действием упругости резиновых уплотнительных колец, отходят от колодок на 0,15 мм (на величину зазора между диском и колодкой), и торможение диска прекращается.

Рис. 5. Тормозной цилиндр заднего колеса:

1 — толкатель колодки; 2 — защитный колпак; 3 — корпус цилиндра; 4 — манжета; б — поршень; 6 — упорные разрезные кольца

Тормозной механизм стояночной тормозной системы автомобиля «Москвич» состоит из разжимного рычага, укрепленного на задней колодке шарнирно при помощи эксцентрикового регулировочного винта, распорной планки, концы которой упираются в тормозные колодки, и троса с возвратной пружиной, наконечник которого соединен с нижним концом разжимного рычага. При перемещении рычага привода стояночной тормозной системы вверх усилие через передний трос передается на промежуточный рычаг, а от него через соединительное звено на уравнитель натяжения задних тросов, присоединенных к нижним концам разжимных рычагов. Разжимной рычаг, поворачиваясь, на эксцентриковом винте, перемещает распорную планку, которая раздвигает обе колодки и прижимает их к тормозному барабану. Для растормаживания нужно нажать на кнопку рычага привода, при помощи которой стопорная защелка выводится из зацепления с зубчатым сектором, и опустить рычаг вниз до отказа. При этом вся стояночная тормозная система займет исходное положение.

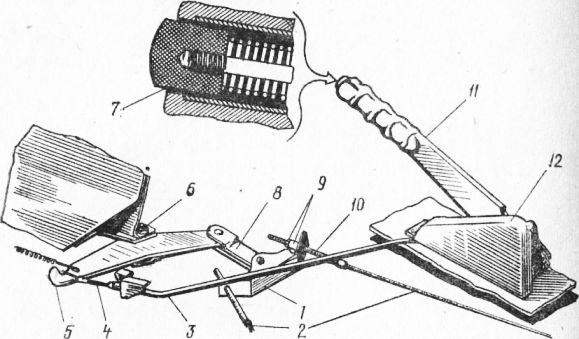

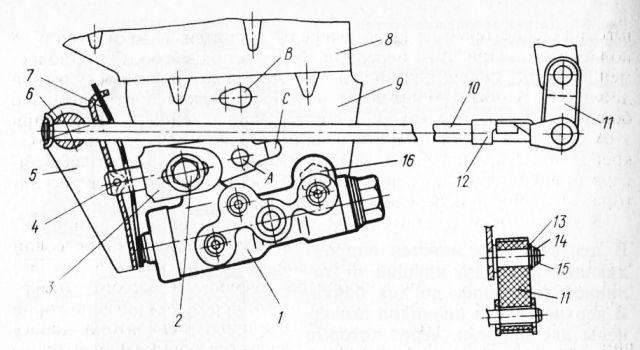

Рис. 6. Привод стояночной тормозной системы автомобиля «Москвич»:

1 — уравнитель; 2 — задний трос; 3 — оболочка троса; 4 — передний трос; 5 — про» межуточный рычаг; 6 — ось вращения рычага; 7 — кнопка рычага; 8 — соединительное звено; 9 — регулировочная гайка с контргайкой; 10 — регулировочный наконечник; 11 — рычаг привода; 12— защитный кожух

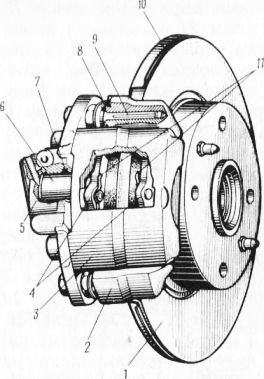

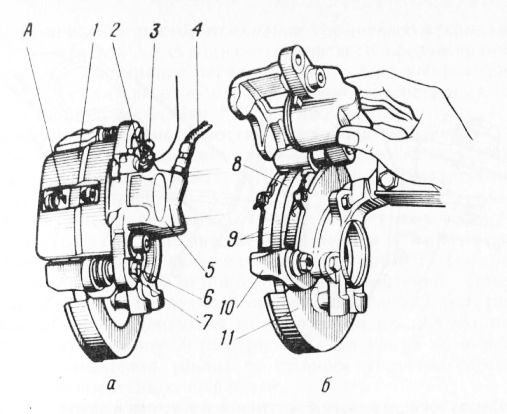

На автомобиле ВАЗ тормозные механизмы передних колес дисковые, а задних — барабанного типа. Тормозной механизм переднего колеса состоит из диска, укрепленного на ступице колеса, и суппорта. В гнездах суппорта устанавливаются два противолежащих тормозных цилиндра, удерживаемых в определенном положении специальными фиксаторами. В каждом цилиндре помещается поршень, уплотняемый упругим резиновым кольцом, установленным в кольцевую выточку цилиндра. Для защиты от попадания грязи внутренняя полость цилиндра защищена специальным чехлом. Поршни тормозных цилиндров непосредственно упираются в тормозные колодки, имеющие фрикционные накладки. В корпусе каждого цилиндра установлен клапан для удаления воздуха из тормозного привода. При торможении под давлением тормозной жидкости, создаваемым в главном тормозном цилиндре, поршни, преодолевая упругую деформацию резиновых колец (положение А), выдвигаются из цилиндров и прижимают тормозные колодки к тормозному диску. При растормаживании, когда давление жидкости в гидроприводе уменьшается, поршни отводятся в исходное положение силой упругой деформации колец.

Зазор 0,1 мм между накладкой тормозной колодки и диском устанавливается автоматически до полного износа накладок. При постепенном износе накладок и диска в процессе эксплуатации зазор увеличивается, но при торможении весь зазор выбирается, и колодка с накладкой плотно прижимается к диску, а при растормаживании по-прежнему отходит от него на 0,1 мм вследствие упругой деформации резинового кольца тормозного цилиндра.

Тормозные механизмы задних колес устроены и действуют аналогично тормозным механизмам «Москвича», описанным выше.

—

По своему назначению и выполняемым функциям тормозная система автомобиля подразделяется на рабочую, запасную, стояночную и аварийную. Рабочая тормозная система осуществляет снижение скорости автомобиля и его остановку с необходимой эффективностью, запасная служит для остановки автомобиля с необходимой эффективностью при выходе из строя рабочей тормозной системы, стояночная служит для удержания автомобиля на месте. Последнюю применяют и как аварийную при выходе из строя рабочей тормозной системы.

На автомобилях ВАЗ применяется рабочая тормозная система с гидравлическим приводом и диагональным разделением контуров, что значительно повышает безопасность вождения автомобиля. Один контур обеспечивает работу тормозных механизмов правого переднего и левого заднего колес, другой —левого переднего и правого заднего. При отказе одного из контуров в качестве запасной тормозной системы используется второй контур, обеспечивающий остановку автомобиля с достаточной эффективностью. В гидравлический привод включены вакуумный усилитель и двухконтурный регулятор давления тормозов задних колес.

Чтобы исключить вибрацию и деформацию трубопроводов гидравлического привода, они крепятся к полу и панелям кузова скобами, а также кронштейнами, приваренными к кузову. Колесные цилиндры тормозных механизмов передних и задних колес соединяются с трубопроводами при помощи эластичных шлангов. На шлангах передних тормозов надеты защитные резиновые кольца, имеющие кольцевой паз на наружной поверхности. В эти пазы заходят кронштейны стоек передней подвески.

Рис. 7. Схема привода тормозной системы:

В крышке усилителя завальцованы две шпильки, которые выполняют несколько функций: служат для крепления вакуумного усилителя и главного цилиндра, являются направляющими для корпуса клапана и обеспечивают необходимую жесткость и прочность соединения корпуса усилителя с крышкой. Последнее позволило снизить массу усилителя за счет уменьшения толщины стенок корпуса и крышки. На выходе из корпуса и крышки шпильки герметизируются: со стороны корпуса резиновыми уплотнительными шайбами, надетыми на шпильки, с другой — развальцовкой шпилек на крышке. На шпильки надеты уплотнительные чехлы 8. С одной стороны они плотно посажены на шпильки, с другой — соединяются с подвижным корпусом клапана. Герметичность их соединений обеспечивается кольцевыми пазами определенного профиля, которые охватывают кромки отверстий корпуса клапана. За счет этого камеры А и В изолированы друг от друга.

Корпус клапана пластмассовый. Под действием возвратной пружины 6 он вместе с диафрагмой отжимается в сторону крышки усилителя. Хвостовик корпуса клапана на выходе из крышки уплотняется и одновременно защищается гофрированным защитным чехлом. Уплотняющая часть чехла имеет сложную конфигурацию, при которой образуется несколько рабочих кромок, прилегающих к хвостовику. Передняя часть чехла удерживается в крышке усилителя краями крышки, отогнутыми в паз чехла. Защитная часть чехла закрывает хвостовик корпуса клапана и удерживается внутри хвостовика кольцом.

В корпусе клапана размещены шток привода главного цилиндра с опорной втулкой, поршень, втулка корпуса клапана, буфер штока, клапан, две пружины, воздушный фильтр и толкатель. Опорная втулка напрессована на шток. Она упирается через резиновый буфер и пластмассовую втулку в корпус клапана. В торцевое отверстие штока ввернут регулировочный болт со сферической головкой. Этим болтом регулируется выход штока из корпуса усилителя. На выходе из корпуса шток охватывается уплотнителем. Для уплотнения зазора между фланцем главного цилиндра и корпусом вакуумного усилителя в гнездо корпуса установлено резиновое кольцо.

Поршень 12 жестко соединяется с корпусом клапана за счет завальцовки диска на торце поршня. Шаровая головка толкателя обжата в гнезде поршня. Таким образом корпус клапана, поршень и толкатель образуют единый неразборный узел. К торцу поршня прижимается пружиной резиновый клапан. Для жесткости в головку клапана вмонтирована стальная шайба. К заднему торцу клапана прижимается пружиной опорная втулка. Другой конец пружины упирается в шайбу воздушного фильтра, изготовленного из пенополиуретана.

В исходном положении педали тормоза толкатель вместе с корпусом клапана и штоком отжаты пружиной в крайнее заднее положение. При этом головка клапана отходит от корпуса клапана и через образовавшийся зазор и каналы С и К камеры Л и В сообщаются между собой. Поэтому при работающем двигателе разрежение из впускной трубы двигателя через вакуумный клапан передается в камеру А и через каналы С и К и зазоры в камеру В.

При нажатии на педаль тормоза толкатель перемещается вместе с поршнем и корпусом клапана. Вслед за поршнем перемещается под действием пружины клапан до упора в седло корпуса клапана. При прилегании к седлу клапан разобщает камеры А и В. При дальнейшем перемещении поршня его торец отходит от клапана, и через образовавшийся зазор камера В сообщается с атмосферой. При этом воздух поступает в камеру В через фильтр, далее через образовавшийся зазор между поршнем и клапаном и затем через канал К, создавая давление на диафрагму. За счет разности давления в камерах А и В и силы нажатия на педаль тормоза корпус клапана перемещается вместе со штоком 1, который в свою очередь воздействует на поршень главного цилиндра привода тормозов.

Если водитель прекратит дальнейшее нажатие на педаль тормоза, не снимая ноги с педали и оставляя ее нажатой в каком-то среднем положении, то корпус клапана перемещается вперед под действием атмосферного давления до выбора зазора между поршнем и клапаном, так как поршень остается неподвижным. Поэтому воздух перестает поступать в камеру В и дальнейшее перемещение корпуса клапана прекратится. В этот момент образуется щель между седлом корпуса клапана и клапаном и избыточное давление из камеры В передается в камеру А, то есть давление в обеих камерах уравняется и серво-действие усилителя прекратится.

При освобождении педали тормоза она под действием возвратной пружины возвращается в исходное положение и тянет за собой толкатель, поршень и корпус клапана. В этом же направлении действует и пружина. Задний торец поршня прижимается к головке клапана, что приводит к прекращению поступления атмосферного воздуха, а затем отводит клапан от седла корпуса. При этом камеры А и В сообщаются между собой и под действием пружины корпус клапана со штоком вернутся в исходное положение.

Главный цилиндр гидропривода тормозов в сборе с бачком крепится на шпильках вакуумного усилителя гайками. В полости главного цилиндра расположены последовательно Два поршня, каждый из которых управляет своим контуром. Поршень толкателя уплотняется в цилиндре двумя резиновыми кольцами. Уплотнительиое кольцо высокого давления прижимается пружиной к торцу распорной втулки. Другой конец пружины упирается в тарелку. С другой стороны в тарелку упирается возвратная пружина. Ход поршня в цилиндре ограничивается стопорным винтом, конец которого заходит в паз поршня. В канавке поршня установлено уплотнительиое кольцо низкого давления. Поршень создает давление в контуре «левый передний — правый задний тормоза».

Рис. 9. Главный цилиндр в сборе с бачком:

1 — корпус главного цилиндра; 2 — уплотнительное кольцо низкого давления; 3 поршень привода «левый передний — правый задний тормоза»; 4 — распорное кольцо; 5 — уплотнительное кольцо высокого давления; 6 — прижимная пружина уплотнительного кольца; 7 — тарелка пружины; 8 — возвратная пружина поршня; 9 — шайба; 10 — стопорный винт; 11 — поршень привода «правый передний — левый задний тормоза»; 12 — соединительная втулка; 13 — бачок; 14 — датчик аварийного уровня тормозной жидкости

Передний плавающий поршень имеет аналогичное, устройство, уплотнение передней части и ограничение. Только задняя часть поршня уплотняется кольцом высокого давления, которое прижимается к торцу поршня пружиной через шайбу. Уплотнительные кольца высокого давления взаимозаменяемы с кольцами колесных цилиндров задних тормозов, имеющих диаметр 20,64 мм.

На главном цилиндре при помощи двух резиновых соединительных втулок крепится бачок. На корпусе бачка, изготовленного из полупрозрачной пластмассы, имеются две метки: «мин» и «макс», по которым контролируется уровень жидкости в бачке. Перегородкой бачок разделен на две рабочие полости,, которые через штуцеры бачка и соединительные втулки сообщаются с рабочими .подсетями главного цилиндра.

Рис. 10. Датчик аварийного уровня юрмозной жидкости:

В центре бачка имеется направляющий цилиндр, идущий от заливной горловины до дна бачка. В верхней части цилиндра выполнены две прорези, через которые полость направляющей цилиндра сообщается с двумя рабочими полостями бачка. Поэтому при утечке жидкости из одной полости бачка в другой остается достаточно жидкости для нормальной работы контура тормозов.

На горловину бачка навертывается крышка, крепящая к бачку датчик аварийного уровня жидкости. Он состоит из основания и корпуса датчика, изготовленных из пластмассы. Корпус датчика надевается на цилиндрический поясок основания и вместе с ним и отражателем прижимается крышкой к торцу заливной горловины. Зазор между корпусом датчика и основанием уплотняется кольцом. Для фиксации крышки на верхней части основания имеются две упругие лапки, которые защелкиваются при полном завертывании крышки. К корпусу датчика приклепаны два неподвижных контакта с клеммами, на которые надеваются наконечники проводов. Через отверстие основания проходит толкатель, на верхнем конце которого жестко крепится подвижной контакт. На нижнем конце толкателя через пластмассовую соединительную втулку 8 крепится полипропиленовый поплавок. Сверху полость контактов датчика закрывается защитным пластмассовым колпачком.

Когда система расторможена, поршни под действием возвратной пружины отжаты в крайнее положение и упираются в стопорные винты. При этом распорные кольца, упираясь в винты, отводят уштнительные кольца от торцевых канавок поршней. Вследствие этого образуются компенсационные зазоры А, через которые рабочие полости главного цилиндра сообщаются с бачком.

При торможении шток вакуумного усилителя перемещает поршень. Распорное кольцо отходит от стопорного пинта и уплотнительное кольцо прижимается пружиной к торцу канавки. Компенсационный зазор перекрывается и происходит разобщение полостей главного цилиндра и бачка. Поэтому при дальнейшем перемещении поршня в рабочей полости привода «левый передний — правый задний тормоза» создается давление жидкости, которое через трубопроводы и шланги передается к колесным цилиндрам тормозных механизмов колес. Оно же воздействует и на плавающий поршень, который перемещаясь создает давление в приводе «правый передний — левый задний тормоза». Увеличивающееся давление жидкости в рабочих полостях цилиндра распирает кольца высокого давления и они сильнее прижимаются к стенкам цилиндра и к торцу канавок, что улучшает уплотнение поршней в главном цилиндре.

Рис. 11. Привод регулятора давления:

Регулятор давления изменяет давление в приводе тормозных механизмов задних колес в зависимости от нагрузки на заднюю подвеску автомобиля. С увеличением нагрузки он не препятствует прохождению жидкости к колесным цилиндрам задних колес и давление в этом приводе (Р2). будет равно давлению в главном тормозном цилиндре (Р). С уменьшением нагрузки на заднюю подвеску регулятор частично или полностью перекрывает проход жидкости в привод задних тормозов и давление в нем не увеличивается, несмотря на дальнейшее нажатие на педаль тормоза, т. е. Р-2 будет меньше Р\. Этим самым предупреждается блокировка задшж колес и занос автомобиля.

Регулятор давления крепится двумя болтами к полке кронштейна, который в свою очередь крепится к кронштейну пола кузова. При этом передний, более длинный болт 2 одновременно крепит вильчатый кронштейн 3 рычага привода регулятора давления. Чтобы кронштейн не проворачивался относительно болта, его выступ заходит в паз С кронштейна. Благодаря этому пазу и овальным отверстиям в кронштейне 3 под болт крепления кронштейн вместе с рычагом привода регулятора давления можно перемещать относительно корпуса регулятора давления при регулировке его привода.

К вильчатому кронштейну приварен палец, который является опорой для рычага. В отверстие пальца запрессован штифт, относительно которого может поворачиваться двуплечий рычаг 5, имеющий коробчатое сечение. В верхних отверстиях двух его полок расположена ось, через отверстие которой проходит конец упругого рычага привода регулятора давления. Ось рычага и упругий рычаг стопорятся общим фиксатором. Чтобы исключить передачу вибраций и колебаний от деталей привода на поршень регулятора давления, на опоре рычага установлена пластинчатая пружина. Ее верхний конец заходит в щель отогнутой концевой части рычага, а нижний конец прилегает к нижнему плечу рычага. Упругий рычаг свободно проходит через овальное отверстие пружины. Другой конец рычага шарнирно соединяется с серьгой, которая качается на пальце кронштейна рычага задней подвески. Серьга удерживается на пальце стопорной шайбой, а с концом упругого рычага соединяется скобой.

При ходах задней подвески изменяется усилие, с которым действует рычаг через рычаг на поршень регулятора. Чем больше будет нагружена задняя подвеска, тем большее усилие будет передаваться на поршень регулятора. Это объясняется тем, что регулятор неподвижно крепится на кузове, а привод получает от качающегося рычага подвески.

В корпусе регулятора давления с одного конца ввернута пробка с уплотнительной прокладкой, а с другого — установлена втулка, фиксируемая в корпусе стопорным кольцом. Во втулке находится, поршень. На выходе из корпуса он уплотняется защитным чехлом. Головка поршня входит с зазором во втулку. Пружина прижимает через шайбы уплотнителыюе кольцо к торцу втулки, а уплотнитель к втулке.

В пробке установлен резинометаллический клапан, прижимаемый к седлу пружиной. Герметичность посадки седла в пробке обеспечивается уплотнительным кольцом. Седло завальцовано в пробке. Цилиндрический хвостовик клапана упирается в толкатель, который установлен во втулке и уплотняется вместе с ней двумя резиновыми кольями. Пружина через тарелку прижимает втулку с уплотнительными кольцами к шайбе, которая удерживается на толкателе стопорным кольцом. Во втулке выполнено радиальное отверстие, которое совпадает с отверстием корпуса регулятора давления. Снаружи это отверстие закрывается резиновой заглушкой. Она должна быть углублена в отверстии корпуса регулятора давления на 1…2 мм. Если жидкость подтекает из-под заглушки или заглушка выдавливается из отверстия, значит, кольца не обеспечивают герметичность соединения.

Рис. 12. Регулятор давления:

Камеры А и Д регулятора давления соединены с главным тормозным цилиндром, а камеры В и С—с цилиндрами тормозных механизмов задних колес.

Когда педаль тормоза находится в исходном положении, поршень прижимается рычагом через пластинчатую пружину к толкателю, а он в свою очередь упирается в седло клапана. При этом толкатель отжимает клапан от седла и между ними образуется зазор Н, равный 1,3…1,7 мм, а между уплотнителем и головкой поршня — зазор /С, равный 1,6…2,4 мм. Через образовавшиеся зазоры камеры А и Д свободно сообщаются соответственно с камерами В и С. При нажатии на педаль тормоза жидкость от главного цилиндра поступает через камеру А, зазор К и камеру В к правому заднему, а через камеру Д, зазор Н и камеру С к левому заднему колесному цилиндру. При увеличении усилия на педаль тормоза, а следовательно, и давления жидкости будет возрастать и усилие на поршне, стремящееся выдвинуть его из корпуса регулятора. Когда усилие на рычаг от давления жидкости превысит противодействующий момент от упругого рычага, поршень начинает выдвигаться из корпуса. Вслед за поршнем под действием пружин смещаются толкатель вместе с втулкой и кольцами. При этом зазор М между тарелкой и седлом увеличивается, а зазоры // и К — уменьшаются. Когда зазор Н выберется полностью и клапан изолирует камеру Д от камеры С, толкатель вместе с расположенными на нем деталями прекращает движение вслед за поршнем. С этого момента давление в камере С будет изменяться в зависимости от давления в камере В. При дальнейшем увеличении усилия на педали тормоза давление в камерах Д, А и В будет возрастать и поршень будет продолжать выдвигаться из корпуса. Одновременно под давлением жидкости втулка вместе с уплотнительными кольцами и тарелкой будет сдвигаться в сторону пробки. При этом зазор М и объем камеры С будут уменьшаться. При уменьшении объема С давление в ней, а значит, и в приводе тормоза задних колес будет нарастать и практически будет всегда равно давлению в камере В.

Когда зазор К выберется полностью, т. е. головка поршня коснется уплотнителя, давление в камере В, а значит, и в камере С будет расти в меньшей степени по сравнению с камерой А вследствие дросселирования жидкости при перетекании ее между головкой поршня и уплотнителем. Зависимость давления в камерах В и С от давления в камере А определяется отношением разности площадей головки и поперечного сечения поршня на диаметре Т к площади головки.

При увеличении нагрузки автомобиля упругий рычаг будет нагружен больше от рычага задней подвески и усилие на поршень со стороны рычага 5 возрастет. Значит, момент касания головки поршня с уплотнителем будет достигнут при большем давлении в главном тормозном цилиндре. Таким образом, относительная эффективность задних тормозов с увеличением нагрузки на автомобиль возрастает при том же усилии 113 педали тормоза, что и при меньшей нагрузке.

При отказе контура «правый передний — левый задний тормоза»’ давление в камере С упадет,1 а уплотнительные кольца

Давление в тормозе заднего правого колеса будет определяться частью регулятора, которая включает в себя поршень с уплотнителем и втулку. Работа этой части регулятора при отказе названного контура аналогична работе при исправной системе. Характер изменения давления на выходе регулятора такой же, как и при исправной системе.

При отказе контура «левый передний — правый задний тормоза» (когда падает давление в камере В) давлением тормозной жидкости толкатель с втулкой и уплотнительными кольцами смещаются в сторону поршня, выдвигая его из корпуса. Зазор М увеличивается, а зазор Н уменьшается. Когда клапан коснется седла, рост давления в камере С прекращается, т. е. регулятор в этом случае работает как ограничитель давления. Однако достигаемая величина давления достаточна для надежной работы тормоза заднего левого колеса. Она равна 17…21 кгс/см2. Время срабатывания клапана, т. е. его прижатия к седлу 14, зависит от быстроты торможения и скорости падения давления жидкости в поврежденном контуре.

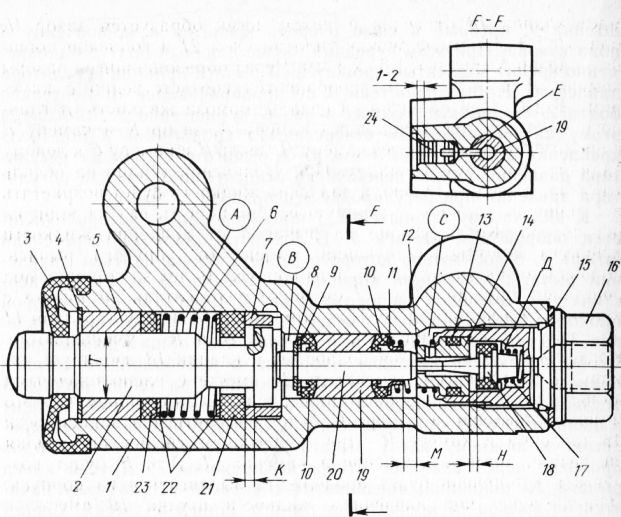

Тормозной механизм переднего колеса дисковый, с подвижным суппортом. Он хорошо вписывается в колесо, имеет небольшое количество деталей, в том числе уплотнителей и небольшую массу. Так как теплопередача (от нагретых деталей тормоза) происходит через стенки одного цилиндра, тормозная жидкость нагревается меньше.

Тормозной механизм состЬит из направляющей колодок, суппорта, двух тормозных колодок и тормозного диска. Привод колодок осуществляется от колесного цилиндра.

Направляющая колодок изготовлена из высокопрочного чугуна в виде скобы, имеет четыре бобышки. В двух из них выполнены резьбовые отверстия для крепления направляющей колодок к поворотному кулаку, в двух других — просверлены отверстия для пальцев суппорта. Направляющая колодок имеет продольный паз, через который проходит тормозной диск, и два проема для размещения тормозных колодок. Конфигурация проемов выполнена по форме тормозных колодок. Кроме того, в боковых проемах имеются две полки, к которым прижимаются пружинами тормозные колодки 4. Все это обеспечивает плотную посадку тормозных колодок в направляющей и не допускает их вибрации.

Рис. 13. Тормозной механизм переднего колеса:

1 – тормозной диск; 2 – направляющая колодок: 3 – суппорт; 4 – тормозные колодки; 5 – цилиндр; 6 — поршень; 7 – уплотнительное кольцо; 8 — защитный чехол направляющего пальца; 9 — направляющий палец; 10 — защитный кожух; 11 – пружина колодки

Рис. 14. Тормозной механизм переднего колеса (деталировка):

1 — колесный цнлиндр: 2 – штуцер для прокачки привода тормоза; 3 — уилотнительное кольцо; 4 поршень; 5 — защитный колпачок; 6 — стопорное кольцо; 7 — суппорт; 8 — направляющая колодок; 9 – тормозные колодки; 10 — защитный чехол; 11 – направляющий палец; 12 — болт крепления направляющего пальца; 13 — тормозной шланг; 14 — болт крепления цилиндра к суппорту

Суппорт отлит из высокопрочного чугуна. Снизу он имеет паз для тормозных колодок, а в центре отливки — сквозное смотровое окно, в которое вдавливаются приливы тормозных колодок. Через это окно визуально определяют износ накладок тормозных колодок. В ступеньки окна упираются пружины колодок. Это обеспечивает поджатие тормозных колодок к направляющей и их фиксацию относительно суппорта. Цилиндр своим фланцем крепится двумя болтами к суппорту, образуя «плавающую» скобу. Чтобы обеспечить совместную подвижность суппорта и колесного цилиндра относительно направляющей, они соединяются с направляющей колодок не жестко, а при помощи пальцев, которые установлены в отверстиях направляющей. Направляющие пальцы крепятся болтами к фланцу колесного цилиндра. Болты крепления фиксируются стопорными пластинами. Пальцы при сборке покрываются смазкой, которая предохраняет это соединение от коррозии, чтобы обеспечить постоянство усилия для перемещения скобы, независимо от срока эксплуатации

автомобиля. Чтобы при перемещении пальцев в отверстиях не создавалось сопротивление воздуха за счет его сжатия, на стержне пальцев имеются три лыски. На кольцевые проточки пальца и направляющей надет защитный чехол, предохраняющий стержни пальцев от воздействия воды и грязи.

Тормозные колодки — стальные, имеют форму, которая обеспечивает их плотное прилегание к направляющей колодок. Вверху у колодок — приливы, которые, как указано выше, входят в окно суппорта.

При помощи пальца к колодке крепится пружина. При установке суппорта он давит на пружину, обеспечивая поджатие колодок к направляющей. К колодке приклеена фрикционная накладка.

Колесный цилиндр крепится к суппорту и направляющей колодок, как описано выше. В полости цилиндра установлен полый поршень диаметром 48 мм, который уплотняется в цилиндре резиновым кольцом. Это кольцо имеет трапецеидальную форму. Оно расположено в канавке цилиндра и плотно охватывает поршень. При движении поршня он увлекает за собой кольцо, скручивая его в канавке цилиндра. За счет упругости уплотнительного кольца поршень затем возвращается в первоначальное положение. Полость цилиндра защищена резиновым колпачком, края которого уложены в канавки поршня и цилиндра. В цилиндре выполнены два отверстия. В одно из них ввернут штуцер для прокачки привода тормозного механизма, в другое штуцер шланга для подвода жидкости в цилиндр.

Тормозной диск отливается из серого чугуна. В ступице диска просверлены шесть отверстий, из них четыре из болтов крепления диска колеса, два — для направляющих штифтов диска колеса. Рабочая поверхность диска выполнена с большой точностью. Нормальная толщина диска 12 мм, предельно допустимая — 10,8 мм. Тормозной диск с внутренней стороны закрывается защитным кожухом, который крепится к поворотному кулаку.

Тормозной механизм заднего колеса — барабанный, с автоматической регулировкой зазора между колодками и барабаном. Он смонтирован на опорном щите, закрепленном на фланце рычага задней подвески вместе с осью заднего колеса. В нижней части щита двумя заклепками крепится пакет пластин, одна из которых является опорой для тормозных колодок. Другие пластины направляют движение нижней части колодок на опорной пластине, ограничивая их осевое перемещение. В верхней части щита крепится двумя болтами колесный цилиндр. Тормозные колодки стянуты верхней и нижней пружинами, которые прижимают колодки к нижней опоре и к, упорам поршней колесного цилиндра. От бокового смещения колодки удерживаются: в нижней части направляющими пластинами опоры, рис. 15. Тормозной механизм заднего колеса: в верхней — пазами упоров поршней колесного цилиндра, а в средней — направляющими пружинами 5, один крючок которой соединяется с ребром колодки, другой — с пальцем опорного Щита. Вследствие нежесткого соединения колодок со щитом тормоза они самоустанавливаются в момент касания с тормозным барабаном, что повышает эффективность торможения и способствует более равномерному износу накладок колодок. В резьбовое отверстие цилиндра ввернуты штуцер. Для прокачки тормоза и штуцер трубки для подвода жидкости в цилиндр.

Рис. 16. Колесный цилиндр:

1 – упор колодки; 2 — защитный колпачок: 3 — корпус цилиндра; 4 — поршень; 5 — уплотнитель; 6 — опорная тарелка; 7 — пружина; 8 — сухари; 9 упорное кольцо; 10— упорный пинт; 11 — штуцер; А — прорезь на упорном кольце

Устройство автоматического регулирования зазора расположено в колесном цилиндре. Его основным элементом является разрезное упорное кольцо, установленное на поршне между буртиком упорного винта и двумя сухарями с зазором 1,25… 1,65 мм. Упорные кольца установлены в цилиндр с натягом, обеспечивающим усилие сдвига кольца по зеркалу цилиндра не менее 35 кгс, что превышает усилие на поршне от стяжных пружин тормозных колодок. При износе накладок зазор 1,25…1,65 мм устраняется полностью, буртик на упорном винте прижимается к буртику кольца, вследствие чего упорное кольцо сдвигается вслед за поршнем на величину износа. С прекращением торможения поршни усилием стяжных пружин сдвигаются до упора сухарей в буртик упорного кольца. Таким образом поддерживается оптимальный зазор между колодками и барабаном.

Рис. 17. Стояночный тормоз (деталировка):

1 — рычаг привода стояночного тормоза в сборе с кронштейном: 2 — палец тяги; 3 — защитный чехол: 4 — стопорная скоба: 5 — тяга: б — уравнитель троса; 7 — шайба; 9 – регулировочная гайка; 9 — контргайка; 10 — трос; 11 — оболочка троса; 12 — ось рычага; 13 – рычаг ручного привода колодок; 14 — шайба

Стояночная тормозная система. Тормозные механизмы задних колес имеют не только гидравлический, но и механический ручной привод, в который входят: рычаг, два троса, уравнитель, тяга и рычаг в сборе с кронштейном.

Рычаг ручного привода колодок шарнирно пальцем соединяется с задней колодкой тормозного механизма. Этот рычаг на пальце закрепляется через упорную шайбу шплинтом. Ребра задней колодки и рычага упираются в паз разжимной планки. В паз другого конца планки заходит ребро передней колодки. На нижний конец рычага надевается наконечник троса. Другой наконечник этого троса соединяется с уравнителем, который крепится на тяге регулировочной гайкой с шайбой. Положение регулировочной гайки фиксируется контргайкой. Передний конец тяги пальцем соединяется с рычагом привода стояночного тормоза. Соединительный палец стопорится скобой. От воды и грязи передняя часть тяги защищается резиновым чехлом.

Рычаг смонтирован на кронштейне вместе с зубчатым сектором. Этот узел неразъемный. Он крепится к полу кузова.

В зацеплении с зубчатым сектором находится защелка, которая выключается через тягу кнопкой рычага. Все детали собраны из внутренней полости рычага. Для выключения контрольной лампы стояночного тормоза на рычаге имеется упор, действующий на шток выключателя.

Трос расположен в многослойной оболочке, имеющей на концах наконечники. Задний наконечник крепится к щиту тормозного механизма, а передний — входит в гнездо кронштейна днища кузова. Кроме этого, трос дополнительно опирается на чва кронштейна рычага задней подвески и кронштейн кузова. Многоточечные опоры оболочки троса обеспечивают свободное, без заеданий перемещение троса в его оболочке, а также предохраняют трос от повреждений. Для возврата тросов в исходное положение при растормаживании на задних концах тросов устанавливаются пружины.

При перемещении рычага стояночного тормоза вверх тросы натягиваются и поворачивают на пальцах рычаги ручного управления колодками. Распорные планки прижимают передние колодки к барабанам. Дальнейший поворот рычагов на пальцах прекращается. Затем они начинают поворачиваться относительно точек контакта с распорными планками и короткими плечами прижимают задние колодки к барабанам. При включении стояночного тормоза защелка свободно перескакивает по зубьям сектора до полного прижатия колодок к барабанам и в этом положении фиксируют рычаг, зацепляясь за зуб сектора. Для выключения тормоза надо нажать на кнопку рычага, чтобы приподнять защелку и опустить рычаг.

Техническое обслуживание тормозов

После первых 2000 км, а затем через каждые 15 000 км пробега проверить:

— герметичность системы, состояние шлангов и трубок;

— уровень жидкости в бачке (при необходимости — долить);

— эффективность работы тормозных механизмов передних колес. Через каждые 15 000 км пробега проверить состояние колодок передних тормозных механизмов.

После первых 2000 км, а затем через каждые 30 000 км пробега проверить:

— работоспособность стояночного тормоза; свободный ход педали тормоза;

— эффективность работы тормозных механизмов задних колес; крепление всех деталей и узлов. Через каждые 30 000 км пробега проверить: работоспособность регулятора давления задних тормозов; состояние колодок тормозных механизмов задних колес.

Через каждые 45 000 км пробега проверить работоспособность вакуумного усилителя.

Через каждые 75 000 км пробега заменить жидкость в гидроприводе.

Проверка трубопроводов и соединений. Для предупреждения внезапного отказа тормозной системы проверить состояние всех трубопроводов:

— металлические трубопроводы не должны иметь забоин, царапин, натиров, активных очагов коррозии и не должны быть расположены вблизи острых кромок, которые могут их повредить;

— тормозные шланги не должны иметь видимых трещин на наружной оболочке и следов перетирания;

— на них не должны попадать минеральные масла и смазки, растворяющие резину;

— сильным нажатием на педаль тормоза, проверить, не появятся ли на шлангах вздутия, свидетельствующие о их непригодности;

— все скобы крепления трубопроводов должны быть целы и хорошо затянуты; ослабление крепления или разрушение скоб приводит к вибрации трубопроводов, могущих вызвать их поломку;

— не допускается утечка жидкости из соединений главного цилиндра с бачком и из штуцера; при необходимости заменить втулки бачка и затянуть гайки, не подвергая трубопроводы скручиванию. Обнаруженные неисправности устранить, заменяя поврежденные детали новыми. Гибкие шланги, независимо от их состояния, заменить новыми после 125 000 км пробега или после пяти лег эксплуатации автомобиля, чтобы предупредить внезапные разрывы шлангов вследствие их старения.

Уровень тормозной жидкости в бачке проверяют визуально по меткам, нанесенным на корпус бачка. При снятой крышке и новых накладках колодок тормозных механизмов уровень жидкости должен быть по метку «Макс». Если гидропривод тормозов исправен, понижение уровня Жидкости в бачке связано с износом накладок колодок тормозных механизмов. Понижение уровня жидкости до метки «Мин» косвенно свидетельствует об их предельном износе. В этом случае необходимо вести непосредственный контроль за состоянием колодок, а доливать жидкость в бачок не следует, гак как при установке новых колодок уровень жидкости в бачке поднимется до нормального.

Проверка состояния и замена колодок тормозного механизма переднего колеса. Установить автомобиль на ровной горизонтальной площадке, затормозить его стояночным тормозом и снять колесо. Через окно А проверить визуально состояние колодок. Если толщина накладок уменьшилась до 1,5 мм, заменить колодки на новые одновременно на обоих тормозных механизмах. Для этого отогнуть угол стопорной шайбы с грани нижнего болта, отвернуть его, придерживая ключом за грани направляющий палец. Затем повернуть суппорт в сборе с цилиндром относительно Другого пальца, вынуть тормозную колодку со стороны поршня и опустить суппорт в рабочее положение. Осторожно, чтобы не повредить пылезащитный колпачок и не допустить выплескивания тормозной жидкости из бачка, переместить через окно А поршень как можно дальше внутрь цилиндра, отталкиваясь отверткой от поверхности тормозного диска. Подняв суппорт, заменить наружную колодку новой и опустить суппорт в рабочее положение. Еще раз переместить поршень внутрь цилиндра и, подняв суппорт, заменить внутреннюю колодку. Опустив суппорт, завернуть и законтрить болт. (Резьба этого болта имеет покрытие, предотвращающее самоотворачивание направляющего пальца.)

Рис. 18. Замена тормозных колодок переднего тормоза:

А смотровое окно; 1 — суппорт; 2 штуцер; 3 колпачок; 4 — шланг; 5 – колесный цилиндр; 6 — болт; 7 – стопорная шайба; 8 – тормозной диск; 9 – тормозные колодки; 10 – направляющая колодок: 11 – защитный кожух тормозного диска

Если в процессе эксплуатации автомобиля в бачок доливалась тормозная жидкость, то перед утапливанием поршня необходимо выбрать часть тормозной жидкости из бачка, чтобы не допустить ее выливания из горловины бачка.

При замене колодок проверить состояние и посадку в гнездах защитных колпачков поршней и чехлов направляющих пальцев. При необходимости заменить их или обеспечить правильную посадку в гнездах.

Рис. 19. Педаль тормоза в сборе с вакуумным усилителем и главным цилиндром:

1 – главный цилиндр; 2 – бачок; 3 – датчик аварийного уровня жидкости; 4 – вакуумный усилитель; 5 — толкатель; 6 – педаль тормоза; 7 – буфер выключателя стоп-сигнала; 8, 9 гайки крепления стоп-сигнала; 10 выключатель стоп-сигнала; 11 – возвратная пружина педали

Регулировка стояночного тормоза. Если стояночный тормоз не удерживает автомобиль на уклоне 25% при перемещении рычага на 4—5 зубцов храпового устройства, отрегулировать его в следующем порядке:

— поднять рычаг стояночного тормоза на 1—2 зубца сектора; ослабить контргайку натяжного устройства и, завертывая регулировочную гайку 8, натянуть трос;

— проверить полный ход рычага стояночного тормоза, который должен быть 4—5 зубцов по сектору, затем затянуть контргайку.

Выполнив несколько торможений, проверить, не изменился ли ход рычага. При нижнем положении рычага колеса должны вращаться свободно, без прихватывания.

Регулировка свободного хода педали тормоза. Свободный ход педали тормоза при неработающем двигателе должен составлять 3…5 мм. Регулировку осуществляют перемещением выключателя стоп-сигнала при отпущенных гайках. Выключатель установить так, чтобы его буфер упирался в упор педали, а свободный ход педали равнялся 3…5 мм. В этом положении выключателя затянуть гайки. Регулировку производить только при неработающем двигателе.

Если выключатель стоп-сигнала будет излишне приближен к педали, то она не возвратится в исходное положение, клапан, прижимаясь к корпусу, разобщит полости, и произойдет неполное растормаживание колес при отрущенцой педали.

Если перемещением выключателя стоп-сигнала не удается огранить неполное растормаживание тормозных механизмов, то Лютует обратиться па станцию технического обслуживания, где отрегулируют выступание регулировочного болта вакуумного усилителя относительно плоскости крепления фланца главного цилиндра (размер 1,25-о.г мм).

Проверка работоспособности регулятора давления. Устано-вИть автомобиль на подъемник или смотровую канаву, очистить регулятор давления и детали его привода от грязи. Внешним осмотром убедиться, что регулятор давления и детали его привода не имеют повреждений, отсутствует подтекание жидкости, заглушка утоплена в отверстие корпуса на 1…2 мм, отсутствует люфт в соединении серьги с упругим рычагом и пальцем кронштейна. Попросить помощника нажать на педаль тормоза. Поршень при этом должен выдвигаться из корпуса на 1,6…2,4 мм, сжимая пластинчатую пружину до упора ее в рычаг. Рычаг, преодолевая усилие со стороны упругого рычага, повернется относительно штифта.

Несоответствие перечисленным требованиям, отсутствие перемещения поршня, а также его недостаточный или чрезмерный ход свидетельствуют о неисправности регулятора или его привода. В этом случае следует обратиться на станцию технического обслуживания для производства ремонта или замены неисправных деталей или узлов.

Проверка работоспособности вакуумного усилителя. Нажать на педаль тормоза 5—6 раз при неработающем двигателе, чтобы создать в полостях А и В одинаковое давление, близкое к атмосферному. Одновременно по усилию, прикладываемому к педали, определить, нет ли заедания корпуса клапана. Остановив педаль тормоза в середине ее хода, пустить двигатель. При исправном вакуумном усилителе педаль тормоза после пуска двигателя должна «уйти вперед». Если педаль не «уходит вперед», проверить крепление наконечника шланга, состояние и крепление фланца наконечника в усилителе, шланга к наконечнику и штуцеру впускной трубы двигателя, так как ослабление крепления или их повреждение резко снижает разрежение в полости А и эффективность работы усилителя.

Проверка состояния и замена колодок тормозных механизмов задних колес. Для проверки колодок установить автомобиль на смотровой яме, эстакаде или на ровной площадке, поставить под колеса упоры и выполнить следующие операции:

— снять автомобиль со стояночного тормоза и ослабить болты крепления колеса;

— поднять колесо и снять его, затем снять тормозной барабан, для чего отвернуть направляющие штифты, вставить их в технологические отверстия барабана и завернуть до отделения барабана. Для облегчения этой операции рекомендуется в зазор между посадочным пояском ступицы и барабаном нанести препарат «Унисма» в аэрозольной упаковке и выдержать 10… 15 мин;

- осмотреть колодки. Если толщина накладок уменьшилась до 1,5 мм или колодки имеют повреждения, заменить их одновременно на обоих тормозных механизмах. Для замены колодок отсоединить наконечник троса от рычага, вынуть шплинт, нажать на палец и снять рычаг ручного привода колодок. Отсоединить плоскогубцами верхнюю и нижнюю стяжные пружины и направляющие пружины, соблюдая при этом осторожность. Затем снять тормозные колодки и разжимную планку;

— перед установкой новых колодок утопить поршни колесного цилиндра легким постукиванием молотка через деревянную проставку по упорам поршней;

— проверить состояние рабочей поверхности барабана. Если на ней образовались глубокие риски, барабаны расточить и отшлифовать, не допуская увеличения их диаметра свыше 201 мм;

— перед установкой барабана смазать тонким слоем графитовой смазки посадочный поясок ступицы колеса;

— после сборки тормозного механизма проверить легкость вращения колеса; допускается незначительное задевание барабана о колодки;

— нажать 2—3 раза на педаль тормоза для установки поршней колесного цилиндра в рабочее положение и проверить работу тормозов на ходу автомобиля.

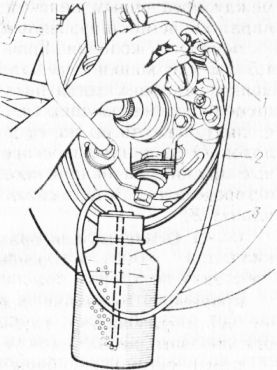

Удаление воздуха из гидропривода тормозов. Прокачка гидропривода тормозов необходима для удаления воздуха, который значительно снижает эффективность рабочей тормозной системы. Воздух может попасть в гидропривод вследствие разгерметизации системы при ремонте или замене отдельных узлов, а также при замене тормозной жидкости. На наличие воздуха в приводе указывает увеличенный ход педали тормоза и ее «мягкость». Перед удалением воздуха проверить герметичность всех узлов привода тормозов и их соединений, очистить крышку и поверхность вокруг крышки бачка, заполнить бачок жидкостью «Нева» или «Томь» до метки «Макс». Затем тщательно очистить штуцеры для удаления воздуха и снять с них защитные колпачки. Воздух из системы удаляют сначала из одного контура, затем из другого, начиная с колесных цилиндров задних тормозов, в следующем порядке:

— надеть на головку штуцера резиновый шланг для слива жидкости, а его свободный конец опустить в прозрачный сосуд, частично заполненный жидкостью;

— резко нажав на педаль тормоза 3—5 раз с интервалами 2…3 с, отвернуть на 1/2—1/3 оборота штуцер при нажатой педали. Продолжая нажимать на педаль, вытеснить находящуюся в системе жидкость вместе с воздухом через шланг в сосуд. После того

— как педаль достигнет переднего крайнего положения и истечение жидкости через шланг прекратится, завернуть штуцер выпуска воздуха до отказа. Повторить эти операции, пока не прекратится выход воздуха из шланга;

— удерживая педаль в нажатом положении, завернуть штуцер до отказа и снять шланг.

Рис. 20. Удаление воздуха из Гидро привода тормозов:

1 – штуцер для прокачки; 2 — шланг; 3 — сосуд с тормозной жидкостью

Протереть насухо шланг и надеть защитный колпачок;

— повторить операции для других колес, сначала на втором колесе этого же контура, а затем последовательно на обоих колесах другого контура.

При удалении воздуха следить за наличием жидкости в бачке, не допуская обнажения его дна, так как при этом в систему вновь попадет воздух. При отсутствии в приводе тормозов воздуха педаль тормоза должна проходить около ‘Д> своего полного хода. Чтобы исключить влияние вакуумного усилителя на прокачку тормозов, удаление воздуха проводить при неработающем двигателе.

Если в гидравлическом приводе отсутствует тормозная жидкость, то заполнить систему следующим образом:

— отвернуть на 1,5—2 оборота штуцеры на цилиндрах всех колес;

— резко нажимая на педаль тормоза и плавно отпуская ее, завертывать штуцеры после начала вытекания из них жидкости. Затем прокачать систему.

При удалении воздуха на автомобиле, тормозная система которого проработала свыше 75 000 км пробега, находящуюся жидкость заменить новой.

Замена тормозной жидкости. Для того чтобы в систему гидропривода не попал воздух и затрачивалось минимальное количество времени на эту операцию, надо придерживаться следующих правил:

— действовать в том же порядке, как и при прокачке тормозов, но использовать шланг со стеклянной трубкой на конце, которую опустить в сосуд с тормозной жидкостью;

— нажимая и отпуская педаль тормоза, выкачивать старую жидкость до тех пор, пока в трубке не покажется свежая жидкость; после чего выполнить еще два полных хода педали тормоза и, удерживая ее в нажатом положении, завернуть штуцер. При прокачке следить за уровнем жидкости в бачке и своевременно доливать жидкость до максимального уровня;

— повторить такую же операцию на каждом рабочем цилиндре в том же порядке, как и при прокачке;

— наполнить бачок до максимального уровня и проверить работу тормозов на ходу автомобиля.

Основные неисправности тормозной системы и способы их устранения

Безопасность движения автомобиля в значительной степени зависит от технического состояния и работоспособности тормозной системы. Поэтому очень важно быстро определять и устранять возникшие неисправности, особенно в пути.

Многие неисправности устраняются методами, указанными в подразделе «Техническое обслуживание тормозов». Они при определенных навыках выполняются самим владельцем автомобиля. Но при выходе из строя вакуумного усилителя, регулятора давления и колесного цилиндра тормозного механизма заднего колеса необходимо обращаться на станцию технического обслуживания.

Увеличенный рабочий ход педали тормоза. Причины неисправности и способы ее устранения:

утечка тормозной жидкости из колесных цилиндров тормозных механизмов переднего колеса. Поднять переднюю часть автомобиля и снять колесо. Отвернуть штуцер трубопровода и отсоединить от магистрали гибкий шланг. Заглушить отверстия шланга и трубки, чтобы не допустить утечки тормозной жидкости. Вынуть шланг из направляющего кронштейна стойки подвески. Отвернуть два болта крепления направляющей колодок к поворотному кулаку и снять направляющую колодок в сборе с суппортом и колесным цилиндром.

Отсоединить шланг от колесного цилиндра, расконтрить и отвернуть болты крепления колесного цилиндра к направляющим пальцам. Чтобы не повредить защитный колпачок, надо при этом поддерживать ключом за грани направляющие пальцы. Снять направляющую колодок в сборе с пальцами и вынуть тормозные колодки. Нельзя отвертывать болты, соединяющие между собой суппорт и цилиндр.

Снять стопорное кольцо и защитный колпачок с цилиндра и поршня. Аккуратно, нагнетая струю сжатого воздуха через впускное отверстие для жидкости, вытолкнуть поршень из цилиндра. Промыть все детали теплой водой с моющим раствором или изопропиловым спиртом. Применять для промывки бензин, дизельное топливо или керосин и другие минеральные растворители нельзя, так как они вызывают повреждение уплот-нительного кольца и защитного колпачка. Внимательно проверить состояние цилиндра, поршня и уплотнительного кольца. При их износе, повреждении или сильном корродировании заменить цилиндр и поршень или уплотнительное кольцо;

— утечка тормозной жидкости из колесных цилиндров тормозных механизмов задних колес (масляные пятна или потеки на тормозных барабанах). Заменить колесные цилиндры, проведя предварительно операции, указанные в подразделе «Проверка состояния и замена колодок тормозного механизма заднего колеса». При отсутствии запасных цилиндров заменить уплот-нительные кольца или колесные цилиндры в сборе на станции технического обслуживания. Снятые тормозные колодки и барабаны промыть и просушить. После установки всех деталей на место прокачать тормозную систему;

— воздух в тормозной системе — см. подраздел «Удаление воздуха из гидропривода тормозов»;

— повреждение резиновых уплотнителей в главном тормозном цилиндре. В этом случае давление в контурах падает и ухудшается эффективность тормозов. Для восстановления работоспособности главного цилиндра необходимо заменить уплотнители. Отсоединить трубопроводы от главного цилиндра и колодку с проводами от датчика аварийного уровня тормозной жидкости. Закрыть отверстия трубопроводов и у главного цилиндра, чтобы предупредить утечку жидкости и попадание в них посторонних включений. Снять цилиндр в сборе с бачком, отвернув гайки его крепления к вакуумному усилителю. Снять датчик аварийного уровня тормозной жидкости и слить из бачка и из цилиндра тормозную жидкость. Снимать бачок с главного цилиндра не рекомендуется, если в этом нет необходимости. Если она возникла, надо с усилием потянуть бачок до выхода соединительных втулок из гнезд главного цилиндра. Вывернуть стопорные винты и последовательно вынуть все детали. Убедившись в хорошем состоянии всех деталей, заменить уплотнители новыми и собрать главный цилиндр в обратной последовательности. При сборке смазать зеркало цилиндра, поршень и уплотнительное кольцо тормозной жидкостью. Установив главный цилиндр на место и подсоединив к нему трубопроводы, прокачать систему.

Недостаточная эффективность торможения. Причины неисправности и способы ее устранения:

— замаслены накладки тормозных колодок. Промыть и просушить колодки;

— заклинивание поршня в колесном цилиндре. Снять и разобрать колесный цилиндр, устранить причины заклинивания, заменить поврежденные детали или цилиндр в сборе (см. подраздел «Основные неисправности тормозной системы и способы их устранения»); прокачать систему;

— полный износ накладок колодок. Заменить тормозные колодки (см. подраздел «Техническое обслуживание тормозов»);

— перегрев тормозных механизмов. При частом и длительном пользовании тормозами резко снижается эффективность торможения вследствие нагрева деталей тормозных механизмов. В этом случае необходимо немедленно остановить автомобиль и остудить тормозные механизмы.

Неполное растормаживание всех колес. Причины неисправности и способы ее устранения:

— отсутствие свободного хода педали тормоза (см. подраздел «Регулировка свободного хода педали тормоза»);

— заклинивание корпуса клапана вакуумного усилителя. Заменить вакуумный усилитель;

— разбухание резиновых уплотнителей главного цилиндра. Заменить уплотнители и прокачать систему;

— заклинивание поршня главного цилиндра. Заменить главный цилиндр и прокачать систему.

Притормаживание одного из колес при отпущенной педали. Причины неисправности и способы ее устранения:

— поломка или ослабление стяжной пружины колодок тормозного механизма заднего колеса. Заменить пружину (см. подраздел «Проверка состояния и замена колодок тормозного механизма заднего колеса»);

— заедание поршня в колесном цилиндре вследствие коррозии или разбухания уплотнительных колец. Заменить колесный цилиндр или поврежденные детали;

— нарушение положения суппорта относительно тормозного диска вследствие ослабления болтов крепления направляющей колодок к поворотному кулаку. Затянуть болты крепления, при необходимости заменить поврежденные детали.

Занос или увод автомобиля при торможении. Причины неисправности и способы ее устранения:

— заклинивание поршня колесного цилиндра. Заменить поврежденные детали или колесный цилиндр в сборе;

— закупоривание какой-либо стальной трубки вследствие вмятины или засорения. Заменить трубку или прочистить ее и прокачать систему;

— загрязнение или замасливание дисков, барабанов и накладок. Очистить детали тормозных механизмов;

— неправильная регулировка привода регулятора давления. Отрегулировать привод регулятора давления на станции технического обслуживания;

— неисправность регулятора давления. Проверить состояние регулятора давления (см. подраздел «Техническое обслуживание тормозов») и при необходимости заменить его на станции технического обслуживания;

— нарушение углов установки передних колес. Отрегулировать углы установки колес (см. раздел «Подвески», подраздел «Передняя подвеска»);

— неодинаковое давление в шинах. Установить нормальное давление.

Увеличенное усилие на педали при торможении. Причины неисправности и способы ее устранения:

— неисправность вакуумного усилителя. Заменить вакуумный усилитель;

— повреждение шланга, соединяющего вакуумный усилитель и впускную трубу двигателя или ослабление его крепления на штуцерах;

— разбухание уплотнителей цилиндров из-за попадания в тормозную жидкость бензина, минеральных масел и т. п. Тщательно промыть всю систему изопропиловым спиртом или тормозной жидкостью, заменить уплотнители и жидкость и прокачать систему.

Писк или вибрация тормозных механизмов колес. Причины неисправности и способы ее устранения:

— ослабление стяжной пружины колодок тормозного механизма заднего колеса. Заменить пружину;

— овальность тормозных барабанов. Расточить и отшлифовать барабаны, не допуская увеличения его диаметра свыше 201 мм;

— замасливание фрикционных накладок. Зачистить накладки металлической щеткой, применяя теплую воду с моющими средствами. Устранить причины попадания жидкости или смазки на тормозные колодки;

— износ накладок. Заменить тормозные колодки (см. подраздел «Техническое обслуживание тормозов»);

— чрезмерное биение тормозного диска или неравномерный его износ. Проточить и прошлифовать диск, а при толщине менее 10,8 мм заменить его.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормозная система ВАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы