Строй-Техника.ру

Строительные машины и оборудование, справочник

Рама компрессора — основная базовая деталь; на которой монтируются все остальные узлы и детали. Поэтому отдельная рама также, как и компрессор, в сборе должна быть правильно расположена на фундаменте и достаточно жестко закреплена. Раму или компрессор устанавливают и выверяют на фундаменте с помощью наборов клиновых или плоских подкладок, винтовых или клиновых домкратов, отжимных болтов и других приспособлений, позволяющих регулировать их горизонтальность в направлении по оси коленчатого вала и по оси рядов (по ходу вала).

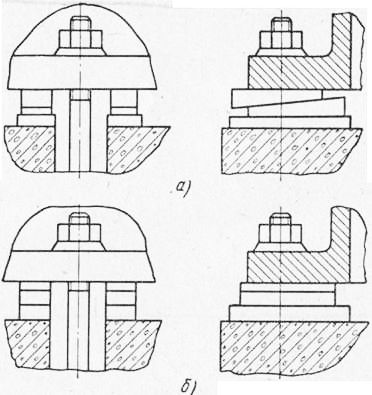

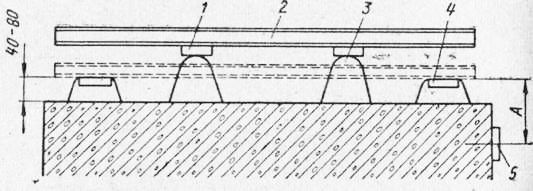

Рис. 16. Клиновые (а) и плоские (б) установочные подкладки

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Подготовка подкладок. В стальных клиновых подкладках (рис. 16, а) клиновая поверхность обрабатывается на строгальном, фрезерном или шлифовальном станках, с кромок снимаются заусенцы. Поверхности каждой пары взаимно пригоняются так, чтобы между ними не проходил щуп 0,1 мм.

Каждую пару клиновых подкладок устанавливают на плоских подкладках, длина и ширина которых на 10— 15 мм превышают соответствующие размеры клиновых. Обычно ставят одну-три плоские подкладки при толщине каждой не менее 10 мм. Количество этих подкладок зависит от величины зазора между рамой и фундаментом, оставляемого для подливки бетоном. Количество пар клиновых прокладок вдвое превышает число анкерных болтов, так как ставят подкладки по обе стороны каждого из болтов. Уклон клиновой поверхности принимают 1 : 10.

Иногда верхнюю часть клина не обрабатывают для удобства выколачивания подкладок. После выверки рамы весь комплект подкладок — клиновая пара и плоские подкладки — если его оставляют в бетоне подливки фундамента, прихватывается электросваркой.

Плоские стальные подкладки (рис. 16, б) изготовляют из листовой или полосовой стали толщиной 20, 10, 5, 3, 1 мм. Общая толщина набора должна быть 40—80 мм. Размеры подкладок (длина X ширина): 150 X (80—90); 200 X (100-120); 250 X (100 – 120); 300×150. Рекомендуемое количество подкладок в наборе — не более пяти. Необходимое количество наборов вдвое превышает число анкерных болтов. Для регулировки рамы по высоте предпочтительно ставить три-четыре толстые, одну-две тонкие подкладки.

Принято клиновые и плоские подкладки оставлять в бетоне при подливке фундамента. Учитывая, что для обеспечения равномерного воспринятая массы компрессора и динамических нагрузок вся опорная поверхность рамы должна плотно примыкать к фундаменту, подкладки, можно выгораживать опалубкой и затем удалять. На этом основан бесподкладочный способ монтажа, позволяющий экономить металл за счет многократного использования подкладок или различных выверочных приспособлений.

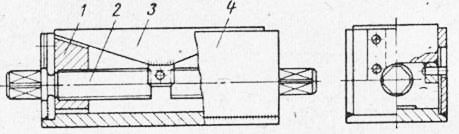

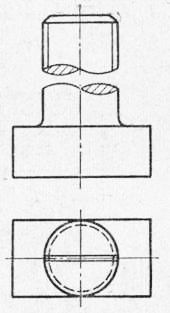

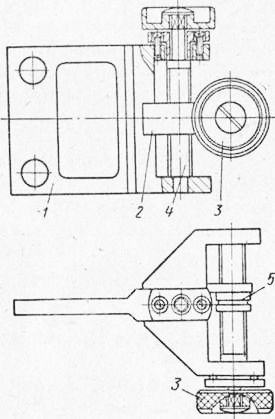

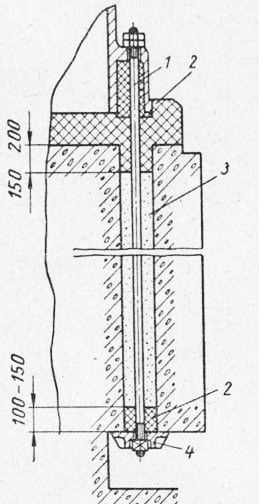

Рис. 17. Клиновой домкрат:

1 — клиновая ползушка; 2 — винт; 3 — клиновая подушка; 4 — корпус

Можно устанавливать и выверять рамы и компрессоры в сборе на инвентарных клиновых домкратах (рис. 17), которые имеют сварной корпус, две клиновые ползушки и связывающий их винт с правой и левой резьбой М20Х4. При вращении винта ползушки сближаются или удаляются, соответственно поднимая или опуская клиновую подушку домкрата. При подливке рамы бетоном инвентарные клиновые домкраты окружают опалубкой и удаляют после затвердевания бетона, затем образовавшуюся нишу бетонируют. Такие домкраты применяют преимущественно при монтаже небольших вертикальных компрессоров, их электродвигателей и выносных подшипников. Для выверки каждой единицы оборудования обычно требуется четыре-шесть домкратов.

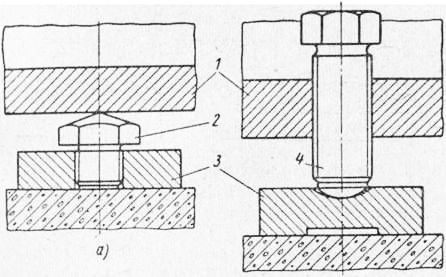

В винтовых домкратах (рис. 18, а) подъем осуществляется за счет вращения на резьбе головки домкрата. Головку ввертывают в опорную плиту (устанавливаемую плотно на фундамент) так, чтобы она упиралась в нижнюю поверхность рамы. Для уменьшения трения в конической части головки закрепляют шарик, подвижный относительно вертикальной оси. Для установки рамы требуется шесть-восемь таких домкратов. При подливке рамы домкраты огораживают, затем их удаляют, а ниши бетонируют.

В некоторых компрессорах в отверстия основания рамы ввертывают отжимные регулировочные болты (рис. 18, б), которые опираются на плиту или на плоские стальные подкладки, плотно уложенные на фундамент. Толщина подкладок 12—15 мм. С каждой стороны рамы или картера устанавливают один-три регулировочных болта, число которых определяет необходимое количество подкладок. При подливке регулировочные болты окружают опалубкой. После затвердевания бетона болты вывертывают, подкладку удаляют и нишу бетонируют. Если регулировочные болты не предусмотрены конструкцией, используют временные струбцины-кронштейны. Струбцину закрепляют болтом на подошве оборудования, а в кронштейн ввертывают отжимной регулировочный болт. Малогабаритное оборудование можно выверять и на анкерных болтах, залитых в массив фундамента. На резьбу болтов навертывают гайки и ставят опорные шайбы так, чтобы между установленным на них оборудованием и фундаментом был зазор для подливки бетоном. Положение по уровню регулируют вращением гаек под опорными шайбами.

Рис. 18. Приспособления для установки рамы:

а — винтовой домкрат: б — регулировочный болт: 1— рама компрессора: 2 — головка домкрата; 3 — опорная плита; 4 — болт

Некоторые фирмы рекомендуют устанавливать компрессоры на стальные подкладки размером 18—20×100X180 мм, имеющие по углам отверстия с резьбой для установочных винтов. С их помощью регулируется положение подкладок по высоте и уровню каждой в отдельности и всего комплекта. Подкладки при установке фиксируются на фундаменте винтом с потайной головкой, пропущенным через отверстие в центре подкладки и ввернутым в муфту, заделанную в фундамент. После выверки подкладки подливают бетоном. Способ довольно сложен и малоэкономичен.

Наиболее удобен способ установки рам на клиновых подкладках, регулировочных болтах и винтовых домкратах. При этом отпадает необходимость многократных подъемов рамы, требующихся при установке на плоских подкладках. Кроме того, нет необходимости в выполнении ряда дополнительных работ по выверке.

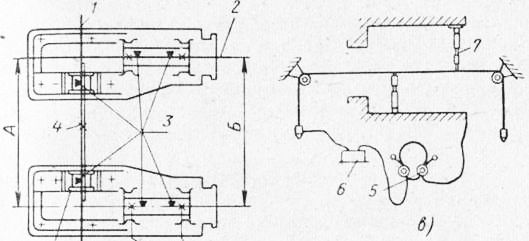

Перед установкой рамы на подкладки выравнивают верхнюю поверхность фундамента. Далее по обе стороны всех анкерных колодцев (там, где разместятся опорные поверхности рамы) укладывают плоские подкладки. Отверстия колодцев не должны перекрываться подкладками. Каждую из этих подкладок притирают к бетону так, чтобы снять мелкие шероховатости и добиться плотного прилегания. Подкладки должны лежать на фундаменте горизонтально, допустимое отклонение от горизонтальности не более 0,5 мм на 1 м. После подгонки по бетону с помощью нивелира, гидростатического уровня или контрольной линейки и уровня (рис. 19) проверяют высоту расположения подкладок. При измерении нивелиром отмечают изменения высотного положения метки на рейке, которую поочередно ставят на каждую установочную подкладку.

Из-за неровностей фундамента подкладки могут оказаться на разной высоте. Высоту выравнивают подбором других подкладок, соответствующим изменением их толщины или добавлением дополнительных подкладок. Затем в зависимости от способа установки на подкладки ставят клиновые пары, инвентарные домкраты или пакеты регулировочных подкладок. Высота должна соответствовать высотной отметке нижней кромки рамы (высотная отметка может иметь отклонение не более ±5 мм)._Далее измеряют расстояние А от высотной отметки на репере фундамента до нижней грани линейки, уложенной на клиновые пары, домкраты или подкладки (рис. 19, а). Положение линейки выверяют по уровню.

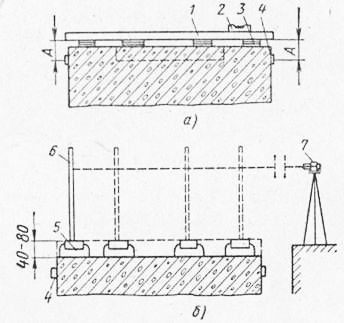

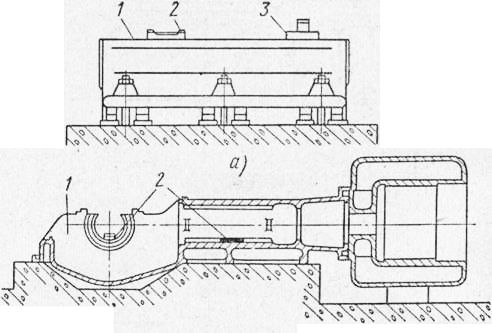

Рис. 19. Схема проверки высоты подкладок линейкой и уровнем (а), нивелиром (б):

1 — линейка; 2 — уровень; 3 — подкладка; 4 — репер; 5 — бетонная подушка; 6 — рейка; 7 — нивелир

При установке рам, компрессоров в сборе, а также статоров электродвигателей можно применять следующий способ уклаДки установочных подкладок. Фундамент не доводят до высотной отметки, чтобы в местах расположения подкладок можно было уложить бетонную подушку высотой 40—80 мм (рис. 19, б). Высота последней сначала на 20—30 мм превышает требуемую отметку размещения установочных подкладок. Затем на несхватив-шийся бетон кладут установочную подкладку и легкими ударами молотка опускают ее до требуемой отметки, которую выверяют нивелиром на рейке, устанавливаемой на подкладку. Допускаемое отклонение от нулевой проектной отметки — 1 мм. Цена деления рейки 1 мм. При выравнивании высотной отметки установочной подкладки, когда показание нивелира по рейке достигает только плюс 1 мм, проверяют горизонтальность ее положения. Для этого уровень ставят на подкладку последовательно в двух взаимно перпендикулярных положениях. Затем подкладку доводят до заданной отметки. В таком порядке устанавливают все прокладки. После схватывания и затвердевания бетонной подушки монтаж компрессора можно продолжить.

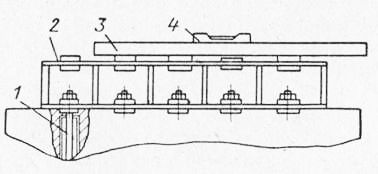

При наличии поверочной линейки длиной 2—3 м подкладки можно устанавливать следующим образом (рис. 20).

По нивелиру выверяют положение относительно репера (расстояние А) только крайних базовых подкладок, расстояние между которыми не должно превышать длины линейки. Между этими базовыми подкладками ставят бетонные подушки, несколько завышенные по сравнению с требуемой отметкой. Далее на подушки укладывают все промежуточные подкладки / и по их оси устанавливают поверочную линейку. При легком нажиме на линейку промежуточные подкладки вдавливают в бетонную подушку. Затем линейку опускают до уровня базовых подкладок. Плотность касания линейки о базовые подкладки, а также плотность прилегания к ней всех остальных подкладок проверяют щупом.

Горизонтальность подкладок контролируют по уровню в двух направлениях. После этого линейку вторично ставят на подкладки и щупом проверяют зазор между ними. Последний не должен превышать 1 мм.

Указанные .способы установки дают экономию по времени (так как сокращается число перестановок рамы) и обеспечивают достаточную точность. Густота бетона для подушек должна быть такой, чтобы подкладки смещались только от легких ударов молотком или под нажимом. Срок схватывания и затвердевания бетона должен быть минимальным.

Рис. 20. Схема установки подкладок с помощью линейки и нивелира:

1 — промежуточные подкладки; 2 — поверочная линейка; 3 — бетонная подушка; 4 — базовая подкладка; 5 — репер высотной отметки

На поверхности фундамента до установки рамы и подкладок необходимо сделать грубую насечку для разрушения поверхностной цементной пленки, затем фундамент надо хорошо промыть водой под напором. Это улучшит схватывание бетона фундамента и бетонной смеси при подливке рамы. Насечку выполняют молотком с заостренными зубчатыми кромками или зубилом.

Подготовка анкерных болтов. Перед установкой анкерные болты очищают от грязи, ржавчины и окалины, проверяют и при необходимости прогоняют резьбу. Гайка должна наворачиваться на резьбу свободно, но без люфта. Стержень болта не следует мыть керосином или соляровым маслом, а также нельзя смазывать. Это затрудняет схватывание металла с бетоном при подливке. Для правильного расположения прямоугольной головки анкерного болта относительно отверстия анкерной плиты на торце болта прорезают ножовкой неглубокую риску. Направ-денйе риски должно совпадать с направлением удлиненной части головки болта (рис. 21).

При приемке фундаментов рамного типа может оказаться, что сквозные анкерные колодцы меньше углублены, что это нужно для анкерных болтов. Если недостаточное углубление не превышает 100 мм, то изготовляют шайбу-стакан, которую ставят между анкерной плитой и потолком ниши. Если же эта величина превышает 100 мм, то из соответствующего швеллера изготовляют квадратную рамку. Последнюю закладывают между анкерной плитой и потолком ниши, а затем бетонируют.

Для массивных фундаментов с глухими анкерными колодцами в подобных случаях приходится укорачивать болт со стороны резьбы с одновременным увеличением нарезки на стержне или укорачивать болт со стороны головки. Для укороченных анкерных болтов приходится подрубать потолок ниши, уменьшая этим величину углубления колодца. Значительно реже срубают поверхность фундамента.

Практикуют удлинение фундаментных болтов за счет вставок необходимой длины в тело стержня. Для этого болт разрезают и на концах нарезают резьбу. Готовят вставку из стали той же марки, что и болт. Диаметр вставки должен быть равен удвоенному диаметру болта. Вставку высверливают с обоих концов и нарезают резьбу. Обе части болта ввертывают во вставку, сваривают болт и вставку электросваркой, а затем отжигают. Следует обеспечить высокое качество всех этих работ. Применение вставки ограничивает возможность перемещения рамы машины.

Дл я соединения вставки со стержнем анкерного болта достаточно и одной электросварки при условии тщательной подготовки стыков, их центровки и качественного проведения сварки и последующего отжига. При этом диаметр вставки принимается равным диаметру болта.

Установка рам и компрессора в сборе. До установки рамы или компрессора в сборе необходимо завести в анкерные колодцы все анкерные болты и проверить закрепление их головок, выставить по обе стороны от каждого колодца подогнанные наборы подкладок или инвентарные клиновые (или винтовые) домкраты. Раму или компрессор в сборе опускают на них в несколько наклонном положении, а затем последовательно заводят в ее отверстия все анкерные болты. На болты надевают шайбы и навинчивают гайки, но не затягивают их, чтобы отрегулировать положение рамы. Болт должен выступать над верхней гайкой на две-три нитки резьбы и не более чем на 1/2 его диаметра.

Рис. 21. Анкерный болт с прямоугольной головкой

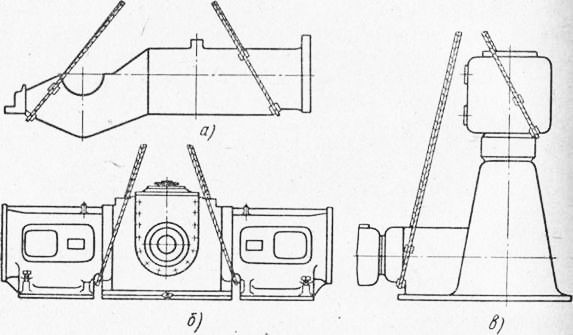

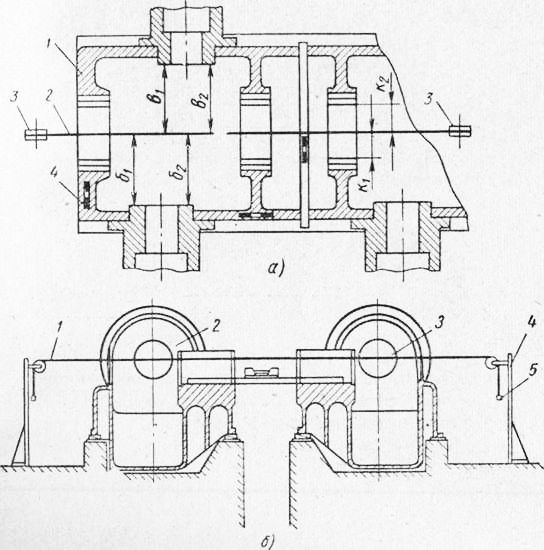

Рис. 22. Схемы строповки рам компрессоров — горизонтального с односторонним расположением цилиндров (а) и прямоугольного в сборе (б) и оппозитного (в)

Перед установкой рекомендуется отметить расположение осей, сделав на основании рамы насечку зубилом. Это позволяет правильно расположить оси рамы относительно фундамента, совмещая эти насечки с насечками на реперах или выдерживая между ними заданное расстояние.

Схемы строповки прямоугольного компрессора в сборе и рам оппозитного компрессора и горизонтального компрессора с односторонним расположением цилиндров приведены на рис. 22. Если рама или компрессор были установлены на фундаменте на деревянных брусьях, то их опускают на подкладки с помощью домкратов. Для ускорения работ предварительно выверяют положение рам на четырех комплектах клиновых подкладок, если имеется возможность расположить их равномерно по углам (или конструкцией предусмотрена установка четырех угловых анкерных болтов). После выверки положения рамы угловые болты слегка подтягивают, устанавливают на место остальные комплекты подкладок и равномерно затягивают все остальные анкерные болты.

Выверка рамы или компрессора в сборе. По высоте раму или компрессор в сборе выверяют подбивкой установочных клиньев, подбором плоских подкладок необходимой толщины или изменением высоты инвентарных домкратов. Высотную отметку замеряют от репера фундамента, горизонтальность положения проверяют уровнем, который ставят в двух направлениях — по оси и по ходу вала (перпендикулярно оси вала в направлении его вращения) компрессора.

Горизонтальность положения на фундаменте компрессоров, поступающих на монтаж в сборе опломбированными, проверяют по оси вала установкой уровня на шкив, маховик или выступающий конец вала с фиксацией положения уровня по поперечной ампуле. Для проверки по ходу вала уровень ставят на какую-либо обработанную поверхность или реперы, специально для этого предусмотренные.

Для проверки горизонтальности положения компрессоров, поступающих в сборе неопломбированными, уровень устанавливают по оси вала на его нерабочую обработанную цилиндрическую часть или на одну из коренных шеек (если нет следов износа). При выверке горизонтальности по ходу вала уровень ставят на контрольную линейку, уложенную в этом направлении на обработанную под крышку поверхность цилиндра (крышку цилиндра предварительно снимают). Контрольную линейку можно применять и для проверки горизонтальности в направлении оси вала.

При выверке рамы оппозитных и других компрессоров, монтируемых узлами (рис. 23, а), уровень ставят по оси вала на верхнюю обработанную поверхность или борта рамы-картера (в направлении этой оси). При выверке на ходу вала уровень ставят на контрольную линейку, опирающуюся на обработанные борта рамы-картера. В оппозитных компрессорах предварительно снимают крышку рамы и проверяют крепление распорок между бортами.

Для проверки положения рамы уровень можно установить по оси вала и на контрольную линейку, уложенную па постели под вкладыши коренных подшипников, и по ходу вала (только для оппозитных компрессоров) на направляющие крейцкопфов, которые крепятся к раме до выверки ее на фундаменте. Если рама многорядная и не обладает достаточной жесткостью, то при затягивании анкерных болтов следует контролировать изменение ее положения (поводку) по струне, установленной и отцентрованной по оси коленчатого вала (рис. 24, а) по постелям под вкладыши подшипников.

Рис. 23. Схемы установки уровней для проверки горизонтальности рамы компрессора:

Горизонтальность рам оппозитных компрессоров, поступающих в сборе с коленчатым валом и направляющими крейцкопфов, выверяют с помощью уровня, который устанавливают по оси вала на одну из нерабочих цилиндрических обработанных частей, а затем по ходу вала на направляющие крейцкопфов. При установке уровней на направляющие крейцкопфов следует учитывать угол наклона их по отношению к раме. Результат вычисляют как среднее арифметическое от показаний уровней, установленных на направляющих крейцкопфов с каждой стороны оппозитной рамы (при числе рядов цилиндров больше двух).

Раму однорядного горизонтального компрессора с односторонним расположением цилиндров (рис. 24, б) выверяют, устанавливая уровни по ходу вала, на направляющую крейцкопфа и по оси вала на постель под вкладыши коренного подшипника. Таким же образом проверяют горизонтальность одной из рам (принимаемой за базовую) двухрядного горизонтального компрессора с односторонним расположением цилиндров.

Рис. 24. Схема установки центровочных струн в рамах-картерах по оси вала горизонтального компрессора:

а — оппозитного (1 — рама; 2 — струна; 3 — ролик; 4 — уровень) и б — с односторонним расположением цилиндров (1 — струна; 2 — рама; 3 — вторая рама; 4—ролик; 5 —груз)

Во всех случаях при проверке горизонтальности уровень устанавливают в два положения (с поворотом на 180°). Это позволяет своевременно обнаружить неисправность уровня и дефекты обработки поверхности.

Допускаемое отклонение от горизонтальности положения осей оппозитных, вертикальных и угловых компрессоров, а также для рам горизонтальных одно- и двухрядных компрессоров с односторонним расположением цилиндров дается 0,1 мм на 1 м, хотя по инструкциям некоторых заводов допускаемое отклонение от горизонтальности составляет 0—0,3 мм на 1 м.

Следует учитывать, что такой же максимальный уклон будет иметь и коленчатый вал, а это впоследствии ускорит износ торцовой части вкладышей упорных подшипников. Поэтому отклонение от горизонтальности рамы или компрессора в направлении оси вала не должно превышать 0,1 мм на 1 м, а в направлении осей рядов, т. е. по ходу вала (как и для стационарных поршневых двигателей), 0,2 мм на 1 м.

Положение рамы проверяют в процессе затягивания анкерных болтов. Показания уровня не должны меняться более чем на величину 0,1 мм на 1 м. Большие изменения показаний уровня указывают на недостаточную жесткость рамы и неправильную ее установку на подкладках.

При выверке рамы необходимо обращать внимание на следующее:

1) оси рамы в плане должны совпадать с соответствующими осями фундамента, допускаемое отклонение до 10 мм;

2) отклонение от горизонтальности рамы не должно выходить за пределы указанных выше допусков;

3) масса рамы должна быть равномерно распределена на все комплекты подкладок;

4) зазор между рамой и фундаментом должен быть сохранен в пределах 40—80 мм.

В процессе затяжки болтов и выверки рамы следят за прилеганием опорных поверхностей рамы к подкладкам. Плотность прилегания проверяют ударами молотка по подкладкам, которые должны сохранять при этом неподвижность, или щупом. Комплекты подкладок, неплотно прилегающие к раме, перебирают, заменяют плоские подкладки или подбирают клиновую пару. Если рама лежит на подкладках правильно и они остаются в’ бетоне при подливке фундамента, то все подкладки в комплектах прихватывают электросваркой. Эту операцию проводят непосредственно перед подливкой.

В двухрядных компрессорах с односторонним расположением цилиндров одновременно с выверкой базовой рамы устанавливают на соответствующие подкладки или инвентарные домкраты вторую раму, заводя в ее отверстия все анкерные болты (рис. 24, б). При этом необходимо обеспечить расположение обеих рам.на одной высоте, параллельность осей рядов и заданное расстояние между ними, перпендикулярность осей рядов по отношению к оси вала или так называемый «угол вала». Выверку положения второй рамы и фундамента проводят аналогично выверке базовой рамы.

Взаимное положение рам по высоте проверяют уровнем, который ставят на контрольную линейку, уложенную на постели под вкладыши подшипников. Положение второй рамы по высоте регулируют подкладками, клиньями или домкратами, добиваясь правильного показания уровня. Одновременно выверяют горизонтальность положения рамы по продольной оси. Для этого уровень ставят на нижнюю направляющую крейцкопфа. Допускаемое расхождение по уровню высотных отметок обеих рам не должно превышать 0,1 мм на 1 м. Если по,-стели рам расточены неодинаково, то под контрольную линейку, уложенную на постель с большим диаметром расточки, укладывают калиброванную прокладку, компенсирующую разность размеров.

Дальнейшую проверку выполняют при помощи струн, натягиваемых на специальных центровочных приспособлениях по осям рамы. Вопрос центровки рассмотрим несколько подробнее, так как с этим приходится сталкиваться в дальнейшем при установке крейцкопфных направляющих и цилиндров всех типов компрессоров, поступающих на монтаж узлами. Струна натягиваемая по оси вала, называется поперечной струной, струны, натягиваемые по осям крейцкопфных направляющих,— продольными струнами. Приспособление для расцентровки струн состоит из центратора, который крепится на крон-штеине-стойке, устанавливаемой жестко на фундаменте.

Рис. 25. Центратор для подвески струны:

1 — скоба; 2 — ползушка; 3 — винт для горизонтального перемещения; 4 — винт для вертикального перемещения; 5 — ролик

Для подвешивания каждой струны требуется комплект из двух приспособлений.

Обычный центратор (рис. 25) имеет ползушку, которую с помощью винта, проходящего через нее, можно передвигать вверх и вниз по скобе. Ролик при помощи второго винта можно перемещать вправо и влево по горизонтали. Скобой центратор крепят к кронштейну или стойке на фундаменте. Более сложный микрометрический центратор с градуированной шкалой позволяет регулировать положение струны с точностью до 0,01 мм. С помощью соответствующих микрометрических винтов, проходящих через направляющие втулки, струну можно перемещать по горизонтали и вертикали на 20 мм. Для подвески струны центратор имеет подвижный ролик. Струны натягиваются на роликах центраторов с помощью грузов.

При использовании центраторов приходится учитывать провисание струны и вносить в показания поправки. Величина груза определяется диаметром струны:

Прогиб струны (в мм) в любом месте между точками подвеса определяют следующим образом.

Вычисляют произведение трех множителей:

1) массы 1 м струны;

2) расстояния от одной точки подвеса до места замера прогиба;

3) расстояния от другой точки подвеса до точки замера прогиба. Полученный результат следует разделить на суммарный вес грузов, подвешенных к струне.

Для выверки поперечной оси двухрядного компрессора с односторонним расположением цилиндров по струне кронштейны-стойки 3 ставят на одинаковом расстоянии от коренных подшипников по их оси с внешней стороны обеих рам. Центраторы закрепляют на кронштейнах так, чтобы струна 2 располагалась примерно на 2—3 мм ниже оси вала, совпадая с ней в плане, а ролики находились в среднем положении и могли передвигаться на одинаковые расстояния по горизонтали и вертикали.

Сначала натянутую поперечную струну расцентровы-вают по выточке под вкладыш подшипника базовой рамы. Струну с помощью винтов центратора перемещают вместе с роликом так, чтобы в плане она совпадала с осью коренного вала. Проверка ведется штихмасом, которым измеряют расстояния по оси между струной и стенкой постели подшипника (рис. 26, а) в двух сечениях, расположенных по ее краям. Противоположные расстояния по горизонтали кх и к, в каждом сечении должны быть равны, расхождение не должно превышать 0,01 мм. Должны быть равны также расстояния к3 от нижней линии постели до струны, измеренные по вертикали по краям постели; допускаемое отклонение 0,01 мм. Для повышения точности измерений места на стенках расточки, в которые упирается штихмасс, следует отметить мелом. Струна считается расцентрованной, когда равны все расстояния к1г к2 и к3 от струны до стенок расточки постели, т. е. когда струна практически станет по ее оси.

Рис. 26. Схемы проверки положения осей рамы по струнам и уровню:

1 — поперечная струна: 2 — продольная струна: 3 — уровни; 4 — контрольная линейка; 5 — телефонные наушники; 6 — источник тока; 7 — штихмас

Вторую раму расцентровывают по струне, которая предварительно была расцентрована по базовой раме. В этом случае струна остается неподвижной. Вторую раму перемещают до тех пор, пока расстояния к1г к2 и к3 от струны до стенок расточки постели, измеренные по ее краям, не будут равны (допускаемое отклонение 0,01 мм). Отклонения размеров для каждой рамы должны располагаться по одну сторону ее струны.

Вторую раму закрепляют на фундаменте и вторично проверяют ее положение. Для этого используют струну и уровень, устанавливаемый на нижнюю направляющую креикопфа и на контрольную линейку в постелях под вкладыши подшипников обеих рам.

После выверки рам по поперечной оси (оси вала) проверяют параллельность продольных осей (осей направляющих крейцкопфов). Для этого струны натягивают по оси рам. Кронштейны с центраторами для натяжки струн ставят так, чтобы пролет струн был наименьшим, а кронштейны не мешали измерению. Струны необходимо делать одной длины, для того чтобы не вносить разные поправки на прогиб для одних и тех же мест измерений на двух рамах. В местах измерений заранее подсчитывают величины прогиба струны. Величины прогиба также даются в паспорте компрессора.

Каждую струну расцентровывают по направляющим крейцкопфа (рис. 26, б). По вертикали штихмас упирают в направляющие и места упора отмечают мелом, цо горизонтали — в специальные бобышки («банки»), расположенные по краям направляющей. Сначала струну расцентровывают па горизонтали, а затем по вертикали, при этом в показания штихмаса вносят поправку на прогиб струны. Разница в показаниях штйхмаса по горизонтали и вертикали не должна превышать 0,01 мм, причем для сравнения к показаниям штихмаса в нижнем положении нужно прибавлять величину прогиба струны, а из показаний в верхнем положении — вычитать этот прогиб.

По окончании расцентровки струн по направляющим крейцкопфа измеряют расстояние между струнами по обе стороны от рам. Измерение проводят в наиболее отдаленных точках. Размеры А и Б должны быть равны. Непараллельность рам не должна превышать 0,1 мм на 1 м длины струны, т. е. при -расстоянии между точками замеров, равном 10 м, допускаемая непараллельность составляет 1 мм.

На этом заканчивается операция установки рам двухрядных компрессоров. В дальнейшем взаимное положение рам проверяют по коренному валу, предварительно уложенному на нижние вкладыши коренных подшипников.

Все измерения при центровке проводят электроакустическим способом, при котором правильность центровки определяют на слух по звукам, возникающим в подключенных в цепь наушниках. Схема (рис. 26, в) состоит из электрической цепи с телефонными наушниками и источником тока, подключенными к раме и к струне. Ролики центраторов должны быть выполнены из диэлектрического материала. Для источника тока применяют батарейку карманного фонаря или аккумулятор. При измерении один конец штихмаса упирают в намеченную точку обработанной поверхности рамы. Изменяя длину штихмаса, его подводят к струне так, чтобы вторым концом он касался струны. При касании цепь замыкается н в наушниках слышится треск. Длину штихмаса уменьшают до тех пор, пока треск в наушниках не исчезнет. Размер до струны будет правильным, если уменьшение длины штихмаса на 0,01 мм прерывает контакт в цепи. Вместо звукового может быть применен световой сигнал, если наушники заменить низковольтовой электрической лампой.

Рис. 27. Схема установки и выверки подрамника:

1 — анкерный болт; 2 — подрамник; 3 — линейка; 4 — уровень

На результат центровки по струне сильно влияет значительный прогиб ее под действием собственного веса, когда расстояние между точками подвеса струны слишком велико. При значительной стреле прогиба измерения штихмасом следует производить не по диаметру, а по двум хордам.

Установка подрамников. Рамы малогабаритных компрессоров устанавливают на подрамниках из стальных балок, соединенных электросваркой. Переходные подрамники применяют также при несовпадении отверстий рамы и анкерных колодцев фундамента. Подрамники устанавливают на подкладках или клиновых парах. Допускаемое отклонение от горизонтали не должно превышать допуска для рамы, т. е. по оси вала 0,1 мм на 1 м .и по ходу вала 0,2 мм на 1 м длины. Необходимо учитывать, что в дальнейшем рама устанавливается на подрамник без подкладок и тогда регулировать ее положение можно лишь припиливанием или пришабриванием обработанных посадочных мест подрамника.

Для проверки горизонтальности контрольную линейку ставят на обработанные посадочные места подрамника (рис. 27). Зазор между линейкой и подрамником не должен превышать 0,05 мм, в противном случае требуется пригонка. Такой же допуск выдерживают и при установке рамы. Показатели измерений не должны изменяться при затяжке анкерных болтов и болтов, соединяющих раму с подрамником. В случае изменения показателей всю операцию установки следует повторить, но с большей точностью.

Подливка рам. После выверки рамы или компрессора в сборе на фундаменте промежуток между ними (40—80 мм) заполняют бетонным раствором. Одновременно или несколько ранее подливают и заполняют раствором анкерные колодцы. Температура воздуха в помещении машинного зала при подливке не должна быть ниже 5° С. Применяют бетон марки 200. Смесь приготовляют из чистого речного песка и промытого гравия (размер зерен 20— 30 мм). Основой служит безусадочный цемент марки 300^-400. Смесь должна быть консистентной (полужидкой), чтобы обеспечить хорошее заполнение зазора между фундаментом и рамой, а также ее внутренних полостей. При схватывании бетона с безусадочным цементом между рамой и подливкой не возникает щели.

Перед подливкой поверхность фундамента очищают от мусора и пыли, обдувают сжатым воздухом. Замасленный бетон на поверхности вырубают. Вокруг фундамента ставят деревянную опалубку, по высоте на 80—100 мм превышающую будущую поверхность подливки. Плотно заделывают все щели между опалубкой и фундаментом, чтобы не допустить утечки бетона. Поверхность фундамента промывают водой под напором (в зимний период — теплой водой). Проверяют плотность прилегания комплектов плоских и клиновых прокладок, которые при ударе молотком должны издавать глухой звук. Если монтаж ведется бесподкладочным способом, комплекты подкладок, инвентарные домкраты и регулировочные отболты окружают опалубкой. Их можно также обернуть плотно слоем толя, картона или бумаги, не допуская контакта с бетоном.

Сначала заполняют бетоном отверстия анкерных колодцев на высоту 100—150 мм от основания. После схватывания и частичного затвердевания раствора колодцы засыпают чистым и сухим песком. Высота засыпки не должна доходить до поверхности фундамента на 100— 150 мм (рис. 28).

При сплошной подливке бетонная смесь подается под раму с одной стороны ее основания до тех пор, пока смесь не начнет выходить с другой стороны. Через отверстия в стенках рамы смесь подается во внутренние полости. Раствор уплотняют длинными железными прутьями или вибраторами. Если днище рамы имеет корытообразную форму и не подливается, между фундаментом и этой частью рамы закладывают пеньковые жгуты, предохраняющие от попадания бетонной смеси. Бетонную смесь вначале заливают вокруг подошвы рамы и только после этого уплотняют трамбовками или вибраторами. С наружной стороны рам бетонная смесь не должна доходить до верхней кромки подошвы на 1—2 см.

Подливку бетоном нужно производить непрерывно. При значительных температурах в помещении бетон в течение семи дней следует увлажнять водой, а при воздействии прямых солнечных лучей — чем-либо укрывать. Схватывание бетонной подливки происходит обычно, в зависимости от окружающей температуры, в течение 1—2 суток, а затвердевание — через 7—12 суток (сроки даны для бетона марки 200 при темпёратуре воздуха соответственно 20—5” С). Затвердевание бетона за такой срок соответствует примерно 60% его проектной прочности.

Спустя два-три дня после схватывания бетона, опалубку удаляют и продолжают монтаж компрессора. Выгороженные подкладки, инвентарные домкраты и регулировочные болты удаляют после затвердевания бетона через 7—12 дней. После удаления опалубки заделывают ниши. Полный период выдержки бетона составляет 28 дней. После подливки рамы еще подтягивают анкерные болты и проверяют горизонтальность положения рамы с помощью линейки и уровня. Болты затягивают равномерно, переходя поочередно от болтов, расположенных по обе стороны от рамы в ее средней части, к крайним и промежуточным болтам.

Рис. 28. Схема подливки анкерных болтов:

1 — анкерный болт; 2 — бетонная подливка; 3 — песок; 4 — анкерная плита

При необходимости многократного использования для последующих монтажей плоских и особенно обработанных клиновых подкладок можно выгораживать при подливке все комплекты деревянной опалубкой, а затем после затвердевания бетона удалять подкладки. Это возможно для компрессоров, рамы которых не имеют внутренних полостей, заполняемых при подливке бетоном, при наличии одинакового зазора между рамой и фундаментом. Все указанное должно обеспечить равномерное схватывание бетона без усадки под всей опорной поверхностью рамы. Подтягивание анкерных болтов с одновременной проверкой горизонтальности рамы производят после удаления опалубки и комплектов подкладок.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Установка и подливка рам или компрессоров в сборе"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы