Строй-Техника.ру

Строительные машины и оборудование, справочник

Наименование узлов и деталей. Корпус состоит из следующих узлов: основания, которое крепится к раме шасси или заменяет раму (при безрамной конструкции), пола, укладывающегося на основание или объединенного с основанием, боковин (левой и правой), передней стенки, задней стенки, крыши, перегородок (в легковых автомобилях, в автобусах с отделенной от пассажирского помещения кабиной водителя и в фургонах).

В современных конструкциях иногда бывает трудно отделить один узел от другого. Так, панель крыши штампуется заодно с панелью ветрового окна, относящейся к передней стенке, панель боковины — заодно с панелью багажника и с внутренним кожухом заднего колеса.

Основой корпуса служит каркас, на котором крепятся облицовка (снаружи) и обивка (изнутри). Если каркас как отдельный узел отсутствует, то корпус в этом случае составляют детали облицовки, образующие при соединении их между собой ребра жесткости. Ребра жесткости заменяют каркас; в отдельных местах корпус усиливается кронштейнами, подкосами, растяжками.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Каркас состоит из брусьев — продольных, поперечных, вертикальных и наклонных. Брусья основания носят название лежней (продольных, поперечных). Иногда к продольным лежням применяют название лонжеронов, к поперечным — поперечин. Вертикальные и наклонные брусья называются стойками. К названиям стоек добавляют указание об их расположении: стойка боковины (задней стенки, передней стенки), стойка дверного проема, средняя стойка, замочная стойка (на ней крепится личинка замка дверей), петельная стойка (на ней на петлях навешена дверь). Поперечные брусья крыши называются ребрами, продольные — прогонами. Если ребра и прогоны выполнены составными, их концевые изогнутые части называются дужками (у ребер), и дугами (у прогонов). В боковинах имеются продольные верхний, надоконный, подоконный брусья или пояса, брус для сидений (для крепления сидений в автобусах), обвязочный брус (на уровне пола). Обвязочные брусья бывают также у крыши, пола, основания. Верхний, или надоконный, брус передка (он же передний брус крыши) называют лобовым брусом.

Кроме перечисленных основных деталей, в каркасе имеются усилители, связи, подкосы, растяжки, распорки, вставки, косынки, кронштейны.

Плоские или слегка выпуклые детали облицовки называются листами или панелями. К деталям облицовки относятся также сточный желоб (над дверями и окнами), штабики (накладки на стыках листов) и декоративные накладки.

Развитие конструкции корпуса кузова. До середины 20-х годов XX в. все автомобильные кузовы выпускались с корпусом, имевшим деревянный каркас и металлическую облицовку; были попытки постройки цельнометаллических кузовов для небольших серий автомобилей.

Сечение брусков каркаса выбиралось с большим запасом, в особенности для открытых кузовов, в которых каркас не представлял собой замкнутой системы. Нередко облицовка делалась фанерной или фибровой и обтягивалась кожей, тканями. Кузов крепился к раме автомобиля эластично с помощью войлочных прокладок и пружин, устанавливаемых под головки болтов, так как рама шасси, хотя и была достаточно прочной, все же допускала значительные перекосы. Крыша закрытых автомобилей делалась из ватника и проволочной сетки, уложенных на решетку из сосновых реек и покрытых дерматином. Металлом крыша не облицовывалась, так как считалось трудным обеспечить теплоизоляцию металлической крыши. Зыкрытые кузовы были более жесткими, чем открытые; детали их каркаса покрывались облицовкой.

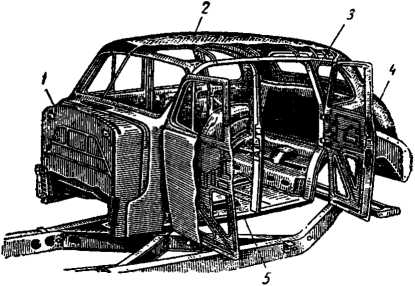

Рис. 1. Корпус кузова:

1 — передок; 2 — крыша; 3 — боковина; 4 —задняя стенка (задок); 5 — основание (пол).

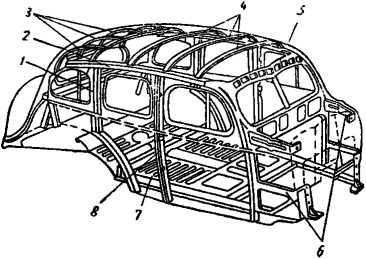

Рис. 2. Каркас кузова легкового автомобиля:

1 — петельная стойка; 2 — брус крыши; 3 — дуги; 4 — ребра; 5 — лобовой брус; б — кронштейны передка; 7 — панель пола; 8 — замочная стойка.

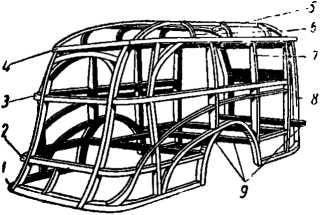

Рис. 3. Каркас кузова автобуса:

1 — нижней брус; 2 — обвязочный брус пола; 3 — подоконный брус (пояс); 4 — обвязочный брус крыши; 5 — прогон; 6 — дужка; 7 — стойка боковин; 8 — стойка передка; 9 — лежни.

В конструкции с деревянным каркасом было много недостатков: большой вес, недостаточная жесткость, скрипы от трения дерева о дерево и дерева о металл, которые усиливались по мере расшатывания кузова.

Деревянные каркасы применялись в основном в кузовах мелкосерийного производства. Крупносерийное и массовое производство автомобилей привело к широкому распространению цельнометаллических корпусов. По мере совершенствования технологии и конструкции цельнометаллические кузовы вытесняли кузовы с деревянным каркасом. Заводы, выпускавшие кузовы с деревянными каркасами, постепенно заменяли деревянные детали металлическими. Деревянные каркасы остались только на автомобилях высокого класса и большой стоимости, выпускавшихся небольшими сериями.

Первые цельнометаллические корпусы по своей схеме не отличались от кузовов с деревянным каркасом, но эта примитивная схема постепенно совершенствовалась. Позднее начали применять диагональные связи; поперечные лежни пола были заменены одной штампованной панелью пола, каркас передней и задней частей корпуса был частично заменен скругленной облицовкой с профилированными краями и приваренными к ней местными усилителями.

Прогресс в методах металлообработки, в частности в холодной штамповке металлов и в изготовлении тонкого стального листа, а также округление формы автомобиля позволили значительно увеличить размеры штампуемых деталей и упростить их сборку. Современные металлические корпусы автомобильных кузовов имеют иногда десяток основных деталей, если не считать мелких кронштейнов и усилителей.

Усовершенствование конструкций металлических кузовов позволило уменьшить их вес на 10—12% в сравнении с деревянными кузовами, в то время как жесткость, долговечность и надежность кузова значительно возросли.

Стоимость металлических кузовов благодаря совершенной технологии и массовому производству значительно снизилась, а обслуживание и ремонт кузовов в эксплоатацип упростились, и, наконец, в металлических кузовах необходимость применения дорогостоящих сортов дерева отпала.

После того, как было подтверждено на практике, что металлические корпусы кузовов обладают большой жесткостью, их начали использовать в качестве несущего элемента для разгрузки и усиления рамы автомобиля. Для этого было применено сначала жесткое крепление корпуса кузова к раме автомобиля, а затем и весь кузов превратился в несущую конструкцию.

Современный несущий корпус является конструкцией, обеспечивающей автомобилю наибольшую надежность, жесткость, долговечность, относительно небольшой вес и выгодную компоновку (снижение пола).

В несущих стальных корпусах автомобильных кузовов было бы возможно и дальнейшее снижение их веса за счет уменьшения профилей, толщины конструктивных элементов и совершенствования их схемы, но уменьшение толщины стальных панелей и профилей может затруднить крепление механизмов автомобиля к кузову, снизить прочность облицованной поверхности автомобиля и уменьшить ее сопротивляемость незначительным ударам.

Для уменьшения веса автомобильного кузова конструкторы и ученые исследуют возможности применения для его конструкции новых материалов — сплавов алюминия, резины, пластмассы, обработанной древесины и др.

Эти новые материалы по своим качествам не должны уступать ранее применявшимся материалам и должны обеспечивать кузовам автомобилей соответствующую жесткость, надежность, безопасность, простоту технологии и дешевизну производства, небольшой вес и возможность восстановления и ремонта.

Но в настоящее время новые кузовы, изготовленные из этих материалов, еще не удовлетворяют всем перечисленным требованиям. Так, хотя кузовы из алюминия намного легче стальных, хорошо противостоят ударам и сжатию, легче обрабатываются и штампуются, вполне надежны в отношении коррозии, но алюминий дорог и дефицитен. Кроме того, технология обработки алюминия и его сплавов (особенно сварка) в массовом производстве пока еще не достигла того уровня, какой достигнут в обработке стали. Цельнодеревянные кузовы по надежности хуже металлических, массовое производство их осуществимо только при не слишком округленных формах деталей. Кузовы из пластмасс дороги в производстве; технологический процесс прессования и сборки деталей из пластмассы значительно сложнее и более трудоемок, чем холодная штамповка металла и сборка (сварка) металлических деталей.

Развитие конструкции кабины грузового автомобиля в основном следует за развитием кузовов легковых автомобилей, за исключением объединения у грузового автомобиля кабины и рамы в один несущий орган. Кабина занимает небольшую часть длины рамы и поэтому не может усилить всю раму. Деформации же массивной рамы могут вызвать разрушение кабины. Поэтому всегда применялось наиболее целесообразное в данных условиях эластичное крепление кабины к раме в трех точках, причем задняя и одна передняя точки крепления делались на пружинах, резиновых подушках пли полосовых рессорах.

Развитие конструкции кузовов для груза начинается в 20-х годах XX в. при переходе на массовое производство. Устройство платформы до этого не изменялось, в конструкции были жесткое основание, пол и откидные борты. Основным материалом для изготовления платформы являлось дерево. В ранних конструкциях платформ для груза брусья основания всегда были деревянными, некоторые же модели современных платформ имеют металлическое основание, что увеличивает срок службы основания, уменьшает собственный вес автомобиля, сохраняет постоянство размеров кузова и усиливает раму автомобиля. Применяемые оковка бортов и профильные накладки на стыках досок платформы сохраняют кромки досок, увеличивают герметичность пола и облегчают перемещение грузов по нему при погрузке и разгрузке. Боковые борты очень длинных платформ делаются из двух-трех секций, чтобы применить короткие заготовки, облегчить открывание борта и уменьшить его деформации.

Одновременно с грузовыми автомобилями с платформами развивались и автомобили-самосвалы. Кузовы самосвалов ранних выпусков были деревянные, с тяжелой оковкой (например автомобиль ЯС-3); в настоящее время кузовы самосвалов выполняются исключительно металлическими (ГАЗ-93, МАЗ-205, ЗИС-585 и др.); корыто самосвала и его днище усиливаются балками, обвязочными брусьями и подкосами. Подъем кузова самосвала для разгрузки осуществляется при помощи привода от двигателя, гидравлического механизма или инерционным способом.

Кузовы-фургоны грузовых автомобилей родственны по конструкции кузовам легковых автомобилей или автобусов, но имеют в своем устройстве некоторые особенности (большую поверхность плоских стенок без окон, очень прочные стенки и т. п.).

Сравнение кузовов с деревянным и металлическим каркасом. В ранние периоды производства автомобилей, когда выпуск их был сравнительно небольшим, детали каркаса кузовов можно было изготовлять из дерева. Однако массовое изготовление деревянных деталей кузова было менее выгодным и более сложным, чем штамповка их пустотелыми из листового металла, хотя для этого и требовалось увеличение первоначальных затрат на оснащение производства специальным оборудованием (прессами и штампами). Высокая стоимость оборудования в течение короткого времени окупалась благодаря снижению трудоемкости производства изделий и возможности их массового выпуска. Успехи, достигнутые в прессовом деле, облегчили переход от производства деревянных кузовов к производству металлических. Изменилась и форма автомобиля — он стал более обтекаемым, скругленным.

При выпиливании сильно изогнутых деревянных деталей значительная часть волокон древесины оказывается перерезанной. Прочность детали понижается, и ее делают более массивной и большего веса, изготовление же детали изгибанием разогретого бруска дерева является сложным и нерентабельным процессом. В местах соединений деревянные детали работают на скалывание и требуют увеличения сечений в этих местах и усиления их оковкой. Деталь же из металлического листа может быть без заметного увеличения веса усилена ребрами или гофрировкой поверхности. Криволинейная форма детали не уменьшает ее жесткости. В металлическом корпусе кузова часть деталей каркаса может быть устранена в виду наличия ребер жесткости листов облицовки. В металлических кузовах скрипы уменьшены, а пол кузова может быть расположен на минимальной высоте от дороги.

Таким образом металлические кузовы дешевле, удобнее в массовом производстве, легче, жестче и бесшумнее, чем кузовы с деревянным каркасом.

Однако производство деревянных кузовов остается рентабельным при сравнительно небольших выпусках кузовов, в особенности при прямоугольной форме кузова.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Устройство и развитие конструкции корпуса"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы