Строй-Техника.ру

Строительные машины и оборудование, справочник

Применение полимерных материалов в промышленности и ремонтном производстве позволяет снизить массу, сократить трудоемкость и затраты на изготовление и ремонт машин. Эти материалы по сравнению с металлами имеют ряд преимуществ:

1. Небольшую плотность, т. е. пласт массы в среднем в два раза легче алюминия и в 5…8 раз легче черных и цветных металлов.

2. Повышенную химическую стойкость к действию агрессивных сред (влага, кислоты, щелочи). Это свойство дает возможность заменять полимерами нержавеющие стали и цветные металлы.

3. Высокие фрикционные и антифрикционные свойства (малый коэффициент трения, хорошая износостойкость и высокая способность к приработке). Благодаря высокой стойкости полимерных материалов против истирания они с большим успехом применяются в узлах трения.

4. Хорошие диэлектрические свойства. Полимеры являются основным электроизоляционным и конструкционным материалом в электропромышленности.

5. Шумопоглощающие и звукоизолирующие свойства.

6. Вибростойкость. Полимеры обладают способностью гасить динамические колебания при знакопеременных нагрузках, что способствует повышению долговечности деталей и узлов машин.

К недостаткам полимерных материалов следует отнести довольно низкую теплостойкость, теплопроводность и твердость и модуль упругости, наличие остаточных внутренних напряжений, изменение физико-механических свойств с изменением температуры, времени работы. Однако при правильном выборе материала для конкретной конструкции детали или узла применение полимеров, как показывает практика, позволяет значительно увеличить их работоспособность.

Характеристика основных материалов и свойств пластмасс. Пластмассами называются материалы, обладающие на определенной стадии их изготовления пластичностью, т. е. способностью принимать требуемую форму и сохранять ее в эксплуатационных условиях.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В последнее время в ремонтном производстве для изготовления и восстановления деталей широко применяются следующие виды пластических масс: синтетические (конструкционные) клеи, эпоксидные смолы, капроновая крошка, мелкодисперсные порошки из полиэтилена, капролона.

Наибольшее применение в ремонтном производстве иашли клеевые составы К-153, ВС-ЮТ, ВС-350, а для герметизации соединяемых поверхностей (блок цилиндров с масляным картером и т. д.) —замазка У-20А и паста УН-01. Клеи ВС-ЮТ и ВС-350 обеспечивают хорошую плотность, прочность соединения при высоких температурах — до 300 °С. Они успешно применяются для приклеивания фрикционных накладок на автомобильные тормозные колодки, диски муфт сцепления.

Эпоксидные смолы характеризуются весьма высокой адгезией с металлами, надежной прочностью, низкой плотностью, способностью хорошо сочетаться с другими синтетическими смолами. Под эпоксидными смолами понимаются полимеры, содержащие в своей молекуле эпоксидную группу СНо—СН, характеризующуюся высокой реактивной способностью.

При взаимодействии с аминами и кислотами эти смолы затвердевают, приобретая значительную прочность и теплостойкость. Эпоксидные смолы до отвердевания растворяются в ацетоне, толуоле и др. Сырьем для их производства являются газы — продукты нефтепереработки.

Отечественная промышленность выпускает эпоксидные смолы нескольких марок. Среди них наиболее распространены ЭД-16 и ЭД-20.

При заделке тонких трещин смола ЭД-20 дает хорошие результаты: обладает высокой прочностью на изгиб и большой ударной прочностью. Недостаток — усадка, которая приводит к снижению прочности сцепления смолы с металлом.

На основе эпоксидных смол разработаны пластические массы, включающие в себя четыре компонента и более. В таком случае помимо смолы в состав пасты входит дибутилфталат или тиокол для снижения хрупкости и повышения ударной вязкости и стойкости к температурным колебаниям. Важную роль играют также наполнители — чугунный порошок, закись железа, тальк, кварцевая мука, слюдяная мука, обеспечивающие сближение коэффициентов теплового расширения клея и металла и повышение механической прочности шва. Наполнители определяют вязкость, усадку, модуль упругости и теплостойкость композиции. Одновременно наполнители снижают стоимость клея. При выборе наполнителя следует учитывать характер работы деталей.

Непосредственно перед употреблением эпоксидного клея в нее вводят отвердитель, влияющий на процесс отвердения клея. Недостаток отвердителя в составе клея значительно удлиняет процесс отвердения, а избыток вызывает ее хрупкость. Поэтому количество отвердителя должно строго соответствовать рецепту клеевой композиции. В качестве отвердителя используются метил-тетрагидрофталевый ангидрид, полиэтиленполиамин. Может быть также использован гексаметилендиамин. Пасту приготавливают так: эпоксидную смолу разогревают при температуре 60…70°С до жидкого состояния (смолу ЭД-20 разогревать не нужно) и в нее вводят необходимое количество дибутилфталата. Содержимое тщательно перемешивают и затем вводят наполнитель. Тройную смесь перемешивают еще в течение 3…5 мин, после чего она может храниться в герметически закрытом сосуде длительное время.

Перед применением пасты в тройную смесь в необходимом количестве вводят отвердитель, после чего смесь тщательно перемешивают. В таком виде смесь готова к Употреблению. Ее срок действия составляет 25…30 мин.

Анализ составов свидетельствует о том, что в зависимости от рода наполнителя и его количества можно получить материалы с различными для целей ремонта свойствами: 1 и 2-й — составы маловязкие, 3-й состав обладает хорошими диэлектрическими свойствами, а 5, 6 и 7-й — низкими коэффициентами трения. В табл. 2.18 приведен перечень деталей и дефектов, устраняемых с участием клеевых композиций. Они успешно применяются для ремонта повреждений, возникших от механических ударов, замерзания воды в блоке цилиндров, стабилизации резьбовых соединений, но не годятся для ликвидации повреждений усталостного характера. По данным ГОСНИТИ, стабилизация резьбовых соединений (только за счет снижения трудоемкости технического обслуживания) с применением состава 9 обеспечивает годовой экономический эффект 30…50 руб. на машину.

В ремонтном производстве эпоксидные клеевые композиции могут быть широко использованы для изготовления технологической оснастки (приспособления для фрезерования, контрольные призмы, угольники и другие контрольные приспособления).

Эпоксидные смолы (после введения в них отвердителя) относятся к термореактивным пластмассам, которые при нагревании переходят в неплавкое и нерастворимое состояние. Полученные при этом пластмассы необратимы. Однако следует отметить, что многие вопросы, касающиеся рецептуры антифрикционных эпоксидных композиций, исследованы еще недостаточно. Должно быть изучено влияние пластификаторов и наполнителей не только на технологические свойства эпоксидных паст, но и на прочность, сцепляемость и термостойкость этих покрытий, их надежность и долговечность при эксплуатации.

Для восстановления посадочных мест под подшипники любых корпусных деталей сельскохозяйственных машин разработан пластический материал компаунд, состоящий из 100 массовых частей эпоксидной смолы ЭД-16, 120 частей железного порошка, частей цемента марки 400…500 и 30 частей пластификатора — низкомолекулярной полиамидной смолы (олигоамида J1-19). Срок годности клея 6…7 ч.

После нанесения компаунда на восстанавливаемую поверхность ее формуют под номинальный размер путем протягивания стальной шлифованной оправки, покрытой слоем разделителя — вазелином или солидолом, и подвергают термообработке по режиму: выдержка при 50 °С 1 ч или Ю0…150°С 0,5 ч. Этот способ исключает последующую термообработку посадочных поверхностей.

Для восстановления натягов и герметизации соединений перспективно применение эластомера ГЭН-150 (В) ( ТУ № 11-651-69) и 6Ф герметика (ТУ № 11-724-70) — продуктов сочетания нитрпльного каучука марки СКН-40 со смолой ВДУ и каучука СКН-40, модифицированного смолой ФКУ.

Состав раствора: эластомер 20 г, ацетон 50, бутилаце-тат 35, толуол (бензол) 15 г или 20 частей сухого эластомера и 100 частей ацетона.

Технология восстановления деталей этим клеем проста и не требует дополнительных затрат на оборудование. С помощью эластомера можно восстанавливать посадочные места под подшипники в корпусах КПД привода гидронасосов, электродвигателях, пусковых двигателях и т. д.

С целью значительного увеличения срока службы разработан новый вид покрытия для прокладок головок блока цилиндров автотракторных двигателей, обеспечивающий защиту их от пригорания. Расход на 1 м2 площади: вода — 150 см3, каолин в порошке — 50 г, поли-винилацетатный клей ПВА (ТУ 6-15-761-73) — 1 см3, сера коллоидная — 0,3…0,5 г. Приготовленную смесь наносят на прокладки кистью или пульверизатором тонким слоем. После сушки покрытия прокладка готова к употреблению. Стоимость материалов, идущих на покрытие одной прокладки, например, головки блока двигателя ЗИЛ-130, составит 91 коп.

Технология применения пластических масс. Процесс склеивания состоит из следующих операций: подготовка поверхностей деталей к склеиванию; приготовление клея к использованию; нанесение клея на склеиваемые поверхности; совмещение склеиваемых поверхностей; отвердение клеевого шва; приведение деталей в рабочее состояние; проверка качества склеивания.

Поверхности склеиваемых деталей должны быть очищены от грязи и других частиц, коррозии, жиров до металлического блеска, т. е. должны быть чистыми и сухими. После этого их предварительно обезжиривают 10%-ным раствором каустической соды, а затем производят окончательное обезжиривание ацетоном или бензином (к очищенной поверхности прикасаться руками нельзя). Детали выдерживают на воздухе 5… 10 мин.

Качество подготовки поверхности можно проверить «капельной пробой»: если нанесенная на поверхность капля воды растекается — значит, для адгезии условия хорошие. Наилучшая адгезия достигается также обработкой поверхностей резцом, металлической щеткой, шлифованием наждачным камнем или шкуркой, пескоструйной обработкой и т. д.

Клеи ВС-10Т, ВС-350, К-153, герметизирующая паста УН-01 являются однокомпонентными, и промышленность выпускает их в готовом для употребления виде. Клеи на основе эпоксидных смол приготавливают из различных компонентов непосредственно перед использованием. Технология приготовления эпоксидного клея была описана выше.

Клей ГЭН-150 (В) изготовляется в виде вальцованных листов толщиной 2…4 мм. Мелко нарезанные кусочки сухого клея (3…4 мм2) помещают в стеклянную посуду с притертой пробкой, заливают ацетоном или смесью ацетона с бензином в пропорции 1:5 и выдерживают 8… 10 ч. После периодического взбалтывания в течение 2…3 ч, отстоя раствора в течение 30 мин его фильтруют через металлическую сетку (100…150 отверстий на 1 см2). Содержание нерастворимых частиц недопустимо.

Такой клей имеет высокую адгезию, а пленка из него обладает хорошей эластичностью и прочностью на растяжение, выдерживает высокие удельные давления и значительные ударные нагрузки, маслостойка и технологична. После ее нанесения поверхность не требует механической обработки. Условная вязкость клея 20…60 с. Если необходимо получить пленку значительной толщины, то наносят мягкой волосяной кистью несколько слоев клея в одном направлении.

Герметизирующую замазку У-20А разбавляют керосином в соотношении 10:3 и перемешивают до получения однородной массы.

Клей обычно наносят кистью, шпателем (стеклянной палочкой), пульверизатором центробежным способом однократно или многократно. Примерный расход жидкого клея на 1 м2 поверхности 250…400 г. В большинстве конструкционных клеев содержатся летучие растворители, которые должны быть удалены. Для этого необходимо проводить несколько выдержек клея на воздухе в течение 10…15 мин. При использовании клеев ВС-10Т и на основе эластомера ГЭН-150 (В) растворитель удаляют в течение 20 мин (1-й слой) и 10… 15 мин (2-й слой). Выдержка на воздухе может быть заменена сушкой в шкафу в течение 5 мин при температуре 60 °С.

Пленку раствора эластомера на деталь можно наносить и высушивать для отвердения за 5… 10 дней до соединения деталей, предварительно очистив ее бензином от пыли, масла и слегка протерев салфеткой, смоченной ацетоном. Максимальная толщина пленки не более 0,1 мм. Если деталь изношенк более чем на 0,2 мм, к ее поверхности приклеивают стальную ленту или фольгу.

Для герметизации сопрягаемых поверхностей слой клея на основе замазки У-20А толщиной 0,3 мм наносят шприцем на одну сторону прокладки, которую помещают на деталь двигателя. Затем клей наносят на поверхность второй детали и проводят сборку сопряжения.

Технология применения пасты УН-01 такая же, как и замазки У-20А.

Эпоксидными составами склеивают без открытой выдержки, так как в них практически отсутствуют летучие вещества (если они специально не добавлены в клеевой состав). Поверхности склеиваемых деталей совмещают после нанесения клея. При этом большинство клеев для обеспечения прочности соединения требуют повышенного давления, которое создается различными приспособлениями, струбцинами и винтами. Детали оставляют запрессованными на все время отвердения.

Конструкционные клеи для металлов могут быть как холодного, так и горячего отвердения. К первому типу относятся клеи на основе эпоксидной смолы, которые могут отвердевать при температуре 15 °С в течение 24…48 ч. К горячему отвердению относятся клеи ВС-ЮТ, ВС-350 и эпоксидные, в которых в качестве отвердителей используются ангидриды (малеиновый, фталевый).

Для клеев на основе эластомера (после нанесения их на поверхность детали) ограничиваются только воздушной сушкой или нагревом от 120 до 145 °С с выдержкой при этой температуре от 30 до 120 мин. Термообработка предпочтительнее, так как повышает прочность пленки. Для предохранения от склеивания с другими деталями и облегчения последующего демонтажа подшипников качения и других частей сменяющихся деталей, наращенных клеем на основе ГЭН-150 (В), на пленку после термообработки наносят при помощи ватного тампона слой коллоидного графита или 5%-ного раствора селиконово-го каучука в толуоле.

В качестве оборудования для тепловой обработки используются сушильные шкафы, имеющие терморегуляторы, биметаллические реле, контрольные термометры, различные нагревательные печи.

Для местного нагрева крупногабаритных деталей или для ремонта в полевых условиях можно использовать паяльную лампу, газовую горелку. Нагревать нужно не клей, а расположенные рядом со склеиваемым местом участки деталей или сами изделия с обратной стороны через теплопроводную прокладку. Особое внимание нужно уделить скорости охлаждения. Чем медленнее понижается температура после тепловой обработки, тем прочнее шов. Этому способствует выравнивание внутренних напряжений, возникающих в процессе отвердения и охлаждения клеевого состава. Скорость охлаждения должна быть не больше 2 °С в минуту. Деталь после нагрева охлаждают постепенно вместе с печью (шкафом), а при склеивании в полевых условиях применяют для теплоизоляции асбест, песок и др. Окончательная обработка клеевых швов состоит в механической зачистке от наплывов клея и обработке плавного перехода шва к поверхности детали.

Контроль качества (на наличие пустот, незаполненных зазоров) производится при помощи 10-кратной лупы и, если это возможно, гидравлическим испытанием под давлением.

Тонкослойные полимерные покрытия. Преимущество нанесения покрытий с применением пластмассовых порошков заключается в возможности производить эту операцию для металлических изделий сложной конфигурации, а также в возможности механизировать и автоматизировать производственный процесс. Для нанесения тонкослойных полимерных покрытий большое распространение на практике получили вихревой, газопламенный и другие способы.

В качестве исходного материала для нанесения покрытий применяют сухие некомкающиеся, мелкодисперсные, термопластические порошки с размерами частиц от 0,1 до 0,35 мм. Порошки изготавливают из полиэтилена, капролона и полиамида, поливинилбутираля и т. д.

Для того чтобы обеспечить нормальную работу установки и получить качественное покрытие, порошок перед использованием тщательно просушивают в сушильном шкафу. Подготовка поверхности к восстановлению имеет своей целью обеспечение достаточной адгезии между наносимым слоем полимера и поверхностью детали. Для этого сопряженные участки тщательно зачищают, поверхности обезжиривают непосредственно перед нанесением покрытия.

При механическом способе используют металлические щетки, гидропескоструйную и дробеструйную установки. Лучшие результаты получаются при гидропескоструйной подготовке поверхности детали под покрытие, а также при обдувке ее металлическим песком.

Химические способы подготовки поверхности заключаются в различных методах травления в зависимости от материала, на который наносится тонкослойное покрытие. После очистки поверхности для повышения сцеп-ляемости покрытия с изделием рекомендуется производить холодное или горячее фосфатирование.

В каждом отдельном случае следует строго контролировать температуру нагрева поверхности детали, потому что отклонения от оптимальной температуры резко снижают качество самого полимерного покрытия и его сцеп-ляемость с изделием. Например, при покрытии полиамидами изделия нагревают до 260…300 °С, для покрытия полиэтиленом низкого давления — до 300…360 °С, поли-винилбутиралем — до 260…290 °С.

В зависимости от условий работы и физико-механических свойств полимера применяется термообработка.

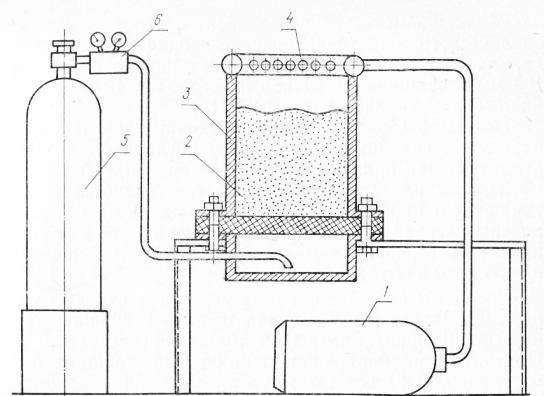

Рис. 1. Схема установки для нанесения пластмассовых покрыти вихревым методом:

1 — пылесос; 2 — пористая перегородка; 3 — камера; 4 — вытяжное устройство; 5 — баллон со сжатым воздухом или азотом; 6 — редуктор давления.

Вихревой способ. Сущность его заключается в том, что чистую, обезжиренную деталь, предварительно нагретую, помещают на определенное время в камеру, где находится во взвешенном состоянии порошок пластмассы. При контактировании с нагретой деталью порошок оплавляется и образует тонкослойное покрытие. Принципиальная схема одного из многочисленных аппаратов для нанесения тонкослойных пластмассовых покрытий вихревым методом показана на рис. 2.30.

Сжатый воздух или азот из баллона 5 через редуктор давления 6 поступает в нижнюю часть камеры 3, которая разделена пористой перегородкой 2. Проходя через перегородку, азот поднимает порошок во взвешенное состояние, в результате чего образуется как бы кипящая среда, объем которой по сравнению с объемом порошка, находящегося в спокойном состоянии, увеличивается более чем в два раза.

Первоначальный слой порошка в спокойном состоянии должен быть не менее 80…100 мм и располагаться так, чтобы воздух, проходящий через пористую перегородку, не пробивал этот слой в отдельных местах. Давление подаваемого воздуха зависит в основном от гидравлического сопротивления перегородки и слоя порошка пластмассы. Так, при толщине порошка полиамида 100 мм и толщине войлочной перегородки 40 мм давление азота составляет около 0,4 МПа.

При использовании порошка полиамидов и других пластмасс, склонных к окислению кислородом воздуха, рекомендуется применять хорошо очищенные от влаги и масла азот или другой инертный газ. Толщина покрытия зависит от ряда факторов, и прежде всего от температуры нагрева детали, времени выдержки ее в рабочей камере установки, температуры плавления порошка пластмассы и его теплопроводности.

Основным недостатком всех установок вихревого напыления является невозможность нанесения качественных полиамидных покрытий толщиной свыше 0,5 мм. Получить равномерное покрытие большой толщины весьма трудно, так как по мере увеличения толщины покрытия сплавление порошка затрудняется ввиду низкой теплопроводности пластмассы.

Газопламенный способ. Процесс газопламенного напыления заключается в следующем. Струя сжатого воздуха со взвешенными частицами порошка полимера проходит через факел воздушно-ацетиленового пламени. Под действием тепла частицы порошка сплавляются и, попадая на поверхность детали, подогретой до температуры, близкой к температуре плавления порошка, прочно сцепляются с металлом.

Способом газопламенного напыления можно наносить покрытия на детали и изделия из стали, чугуна и цветных сплавов, требующих защиты от влаги и химически активной среды. Поверхности, подлежащие газопламенному напылению, должны быть тщательно очищены и иметь шероховатости, однако без пор и трещин, так как в противном случае на покрытии образуются пузырьки.

Хорошо освоен способ газопламенного напыления полиэтилена, полиамидов и битумов. Для нанесения покрытий из поливинилхлорида применяют специальные композиции, состоящие из 50 м. ч. порошка поливинилхлорида и 50 — пластификатора (трикрезилфталат). При нанесении покрытий этой пастой не требуется предварительный нагрев поверхности изделия. Это дает возможность использовать покрытия для защиты поверхностей изделий не только из металла, но и других материалов. Перед напылением на поверхность, подлежащую покрытию, наносят клей (раствор перхлорвиниловой смолы в полнвинилацетате), который способствует повышению надежности и прочности покрытия.

Для выравнивания вмятин, выпуклостей, волнистостей, следов сварки на кузовах и кабинах автомобилей применяется синтетический порошок ПФН-12, или ТПФ-37. Для газопламенного напыления порошка применяются установки УПН-4Л, УПН-6-63 и др.

Порошок ПФН-12 (ТПФ-37) наносят на очищенную поверхность. При этом поверхности придают шероховатость для увеличения площади сцепления металла с пластмассой. Шероховатость можно получить с помощью электрических машин С-475 с кругами СМ зернистостью 16…30.

После очистки поверхность металла обезжиривают ацетоном или уайт-спиритом и прогревают пламенем пистолета распылительного аппарата до температуры 2Ю…260°С. При этом нельзя допускать перегрева поверхности — это может привести к появлению окалины и к отрыву ее от металла вместе с напыленной пластмассой. Практикой установлено, что оптимальное расстояние между горелкой и стальным листом должно быть не более 100 мм. Термопластичный порошок подается на прогретую поверхность металла пистолетом под давлением воздуха 0,4…0,6 МПа. Под действием температуры предварительно прогретого металла и пламени пистолета порошок расплавляется, образуя мягкую массу, которая тщательно укатывается вручную металлическими катками. До этого катки должны находиться в холодной воде, чтобы к ним не прилипала пластмасса. Порошок наносится на металл отдельными слоями. Каждый последующий слой необходимо распылить на хорошо прогретый предыдущий. Недостаточный разогрев пластмассы при напылении или накатке приводит к образованию внутренних напряжений в напыленном слое, появлению трещин и к последующему отслаиванию нанесенного слоя в процессе эксплуатации.

Технологический процесс пластмассового напыления очень прост и не требует высокой квалификации рабочего.

Еще один способ напыления — теплолучевое заключается в том, что в поток светотепловых лучей подается струя порошкового полимера, частицы которого плавятся и с большими скоростями наносятся на восстанавливаемую поверхность, образуя покрытие.

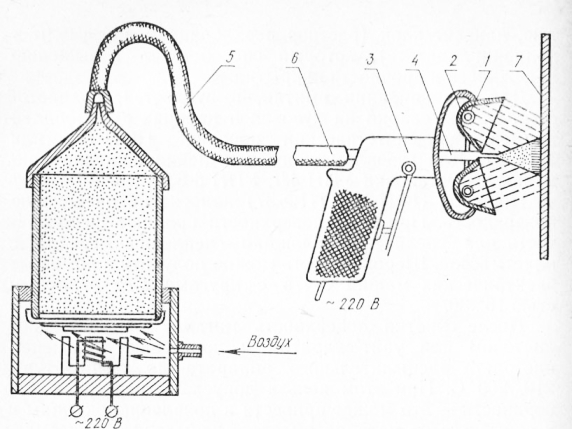

Рис. 2. Схема устройства для теплолучевого напыления:

1 — кварцевые лампы; 2 — параболические отражатели; 3 — рукоятка; 4 — щелевой распылитель; 5 — порошковый питатель; 6 — шланг подачи воздушно-порошковой смеси; 7 — изделие.

В качестве нагревателя используются кварцевые лампы (с йодным циклом типа НИК-200). Для создания воздушно-порошковой смеси может служить аппарат вибровихревого типа с насадкой для распыления. Смесь поступает по шлангу 6 и щелевому распылителю.

Сравнительные исследования показали, что теплолу-чевое напыление в 1,5… 1,8 раза эффективнее, чем газопламенное. При этом расход материала сокращается на 25…30 %, энергоемкость процесса уменьшается в 3,5…4 раза, физико-механические свойства покрытий повышаются.

На практике этот способ может быть применим для декоративного покрытия деталей (поручней, стоек, дужек сидений и др.) при ремонте автобусов с помощью эпоксидных композиций (ЭД-16, ЭД-20 100 м. ч., дибу-тилфталат 10…20, полиэтиленполиамин—10 и краситель 5…25 м. ч.) вместо гальванопокрытий.

Покрытие наносится на вращающуюся (со скоростью 1 …2,2 м/мин) на стенде деталь с помощью распылителя, после чего на этом же стенде она сушится в течение 50…60 мин осветительными лампами (500 Вт) с зеркальным отражателем.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Восстановление изношенных деталей полимерами"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы