Строй-Техника.ру

Строительные машины и оборудование, справочник

Железнение представляет собой процесс гальванического осаждения железа из водных растворов его солей при прохождении через электролит постоянного тока низкого напряжения.

Способом железнения восстанавливают поворотные кулаки, шкворни, крестовины дифференциала, валы сошек рулевого управления, посадочные места под подшипники в корпусных деталях и т. д.

Преимущество этого способа перед хромированием в высокой скорости осаждения металла (более 1,0 мм/ч); возможности получения осадков большей толщины (до 3 мм); более высоком коэффициенте выхода металла по току (80…95%); низкой стоимости материалов для приготовления электролитов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для железнения используются различные электролиты: сернокислые, хлористые и др. В электролит рекомендуется вводить различные добавки — органические или неорганические вещества: соли никеля, кобальта, марганца, хлористый натрий, глицерин. Эти добавки позволяют улучшить стабильность электролита или качество осадка.

Хлористые растворы отличаются повышенным содержанием железа и большой активностью ионов. Сернокислые электролиты в меньшей степени подвержены окислению и имеют меньшую агрессивность.

Электролиты, применяемые для осаждения железа, можно разделить на две группы: горячие и холодные.

Горячие хлористые электролиты — осаждение ведется при температуре более 50 °С, применяемые для железнения, вызывают сильную коррозию металлических частей оборудования. Процесс электролиза сопровождается интенсивным испарением электролита, которое вредно сказывается на здоровье работающих. А так как в основном испаряется вода, то состав электролита изменяется. Это вынуждает добавлять в процессе электролиза в электролит воду. Тем не менее они получили широкое распространение в ремонтном производстве как более производительные.

Холодные электролиты — температура ниже 50 °С — лишены указанных недостатков. Кроме того, они более устойчивы против окисления. Выбор электролита определяется назначением покрытий, условиями работы детали и зависит от требуемой производительности процесса.

Для ремонтного производства более перспективны холодные растворы, разработанные Кишиневским сельскохозяйственным институтом.

Присутствие в растворе гидразина N2H4 или аскорбиновой кислоты СбН80б предохраняет электролит от окисления и создает условия (отсутствует гидроокись железа) для получения плотных мелкозернистых покрытий с лучшими механическими свойствами.

Сульфатно-хлористый электролит (№ 3) по своей агрессивности и окисляемости находится на уровне сульфатных растворов, что значительно упрощает его обслуживание. Отличительные особенности покрытий, полученных из этого электролита,— малая напряженность, отсутствие трещин и слоистости структуры.

Хорошие производственные результаты получены при использовании холодного электролита следующего состава, г/л: хлористое железо (FeCl2-4H20) 600…700, хлористый марганец (МпС12-4Н20) 25…50, аскорбиновая кислота С6Н806 0,5…2,0, рН = 0,5…1,2.

Режим электролиза: температура 20…40°С, DK=2,0… 3,0 кА/м2. Этот электролит обеспечивает получение твердых (6000…7000 МПа) износостойких железных покрытий с достаточно высокой производительностью (0,2… 0,3 мм/ч).

В производство внедрен сульфатно-хлористый электролит, отличающийся пониженной окисляемостью и хорошей стабильностью в работе, следующего состава, г/л: Fe04-7H20 200…300, FeCl2-4H20 100…200, FeCl (свободная) 0,6…1,2. Режим электролиза: температура электролита 40 °С, катодная плотность тока 2,0…3,0 кА/м2.

Покрытия, полученные из этого электролита, отличаются меньшими дефектами структуры, повышенной твердостью (6000…7000 МПа) и обладают лучшей износостойкостью по сравнению с износостойкостью закаленной с нагрева ТВЧ стали 45Г2 (47,5…49,5 HRC3), а также Цементированной и закаленной стали 20 (56…59 HRC3).

Введение в этот электролит буферирующей добавки сернокислого алюминия A1S04-7H20 в количестве 100… 120 г/л способствует еще большему уменьшению окисляе-мости раствора, механические свойства при этом не ухудшаются.

Особую ценность для ремонтного производства представляют металлокерамические соединения, например, электролитического железа с окисью алюминия, дисульфидом, молибденом, карбидом бора, карбидом титана, пятиборидом вольфрама и др. Износостойкость таких покрытий во много раз превышает износостойкость средне-углеродистой стали, закаленной с нагрева ТВЧ. Так, например, введение в хлористый электролит (FeCl2 • 4Н20) 600…700 г/л, рН 0,5…0,8, 60 г/л окиси алюминия (А1203) марки ЭБ-99, М-7 позволяет получать при температуре раствора 20 °С и DK, равной 2,0 кА/м2, ровные, без ден-дритов железные покрытия, износостойкость которых при работе с маслом, загрязненным абразивными частицами, более чем в тридцать раз превышает износостойкость твердого электролитического железа и закаленной с нагрева ТВЧ стали 45.

При постоянном электролите состав покрытия, так же как и при хромировании, определяется плотностью тока и температурой электролита.

Покрытия, полученные при высоких температурах и малой плотности тока, имеют гладкую бархатистую поверхность серебристо-белого цвета. Осадки образуются мелкозернистые и вязкие. При повышении плотности тока получают осадок с блестящим оттенком, увеличивается твердость покрытия и сопротивление разрыву, вязкость слоя уменьшается.

Температура электролита оказывает обратное воздействие на свойства покрытий. При понижении температуры повышаются твердость осадка и сопротивление разрыву. Слой металла имеет малую вязкость. С увеличением температуры получается крупнозернистая структура и одновременно уменьшаются твердость и предел прочности на разрыв. Режимы электролиза выбирают в зависимости от условий работы деталей, требуемого качества осадка по графику изменения твердости, температуры и плотности тока. Технологический процесс железнения в основном аналогичен хромированию. Отличие состоит лишь в том, что анодная обработка производится в отдельной ванне, заполненной электролитом. Электролит состоит из 30 % раствора серной кислоты и 10…25 г/л сернокислого железа (FeS04 • 7Н20).

Анодом служит деталь, катодом — пластины из свинца или нержавеющей стали. При комнатной температуре электролита пропускают ток плотностью 1,0…7,0 кА/м2 (в зависимости от материала детали) в течение 2…4 мин.

Такую обработку называют еще пассивированием, поскольку на поверхности образуется пассивная пленка, которая защищает металл от окисления во время промывки и переноса детали в ванну для железнения. Пленка снимается демассивированием — выдержкой детали в ванне для железнения в течение 30…80 с без включения тока. Для увеличения прочности сцепления покрытия с основным металлом силу тока увеличивают постепенно — сначала устанавливают плотность тока 0,5 кА/м2, а затем повышают ее до нормы в течение 5… 10 мин. После железнения детали промываются горячей водой при температуре 80…90°С. Остатки кислоты удаляют с поверхности детали путем нейтрализации — промывки в горячем — 70…80 °С 10%-ном растворе каустической соды в течение 30 мин.

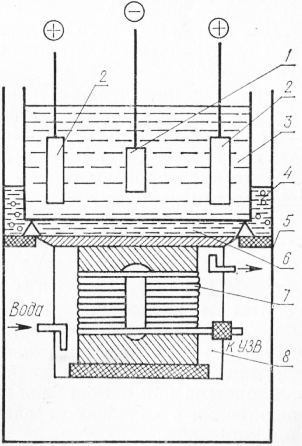

Рис. 1. Общая схема ванны:

1 — наращиваемая деталь; 2 — аноды; 3 — электролитическая ванна; 4 — змеевик; 5 — ультразвуковая ванна (УЗВ-18); 6 — излучающая поверхность; 7 — обмотка магнитостриктора; 8 — корпус магнитостриктора.

Термическую обработку деталей с целью улучшения механических свойств стальных покрытий рекомендуется проводить при температуре 200…300 °С. Продолжительность нагрева 1,0…1,5 ч. Твердость покрытия в связи с небольшой толщиной проверяется на микротвердомере ПМТ-3 или на приборе ТВ при нагрузке 50 Н. Аноды для железнения изготавливаются из малоуглеродистых нелегированных сталей.

Значительное улучшение физико-механических свойств покрытий при восстановлении деталей машин (поршневой палец, клапан, толкатель клапана) можно получить от железнения при ультразвуковом форсировании. Исследования, проведенные Сибирским автомобильно-дорожным институтом им. В. В. Куйбышева, показали, что при действии ультразвука, получаемого от генератора УЗГ-10 (частота 20 кГц, интегральная интенсивность 1,0 Вт/см2), покрытия из простого хлористого электролита (хлористое железо FeCl2-4H20 400 г/л, соляная кислота НС1 3 г/л, температура раствора 70 °С, плотность тока до 15 кА/м2) получаются более однородными, их микротвердость и износостойкость растут (последняя на 10… 15 %) по сравнению с аналогичными характеристиками неозвученных покрытий, процесс электролиза ускоряется.

Для автоматического поддержания заданной температуры электролита служит прибор РТК-1, применяемый при электроподогреве ванн.

При железнении, как и при хромировании, постоянный ток к электродам подается от низковольтных генераторов или выпрямителей. Наиболее удобно использовать выпрямители (германиевые, кремниевые, селеновые), которые смонтированы вместе с трансформаторами, понижающими напряжение.

Для стационарных процессов восстановления деталей класса «валы» в настоящее время выпускаются комплекты гальванического оборудования: для железнения ОГ-Ю575 (6 ванн), ОГ-Ю578 (8 ванн), ОГ-Ю579 (9 ванн).

Местное железнение. С точки зрения специфики ремонтного производства местное железнение является одним из эффективных и экономичных способов восстановления изношенных деталей. Этим методом можно пользоваться при ремонте посадочных поверхностей под подшипники в коробках передач, корпусов задних мостов и др.

Технологический процесс восстановления посадочных, мест под подшипники включает следующие операции:

подготовка детали к железнению: промывка бензином 10%-ным раствором каустической соды загрязненных и замасленных поверхностей; ополаскивание в горячей воде; определение величины износа и времени для наращивания электролитического железа. Плотность железа р = 7750 кг/м3, а его электрохимический эквивалент С— 1,042 г/А-ч; зачистка поверхности гнезда наждачной шкуркой до металлического блеска, травление 50%-ным раствором соляной кислоты и промывка холодной водой; обезжиривание отработанным карбидом или известью, повторная промывка водой; сборка ванночки для местного железнения. Отверстие гнезда подшипника закрывают снизу крышкой из винипласта или другого материала толщиной 8…10 мм с резиновой прокладкой, которая по диаметру должна быть больше гнезда подшипника на 15…20 мм, для того чтобы образовать «местную» ванну для процесса железнения; железнение. В ванночку при помощи резиновой груши наливают электролит (с содержанием 500 г/л хлористого железа (FeCl2-4H20), 0,5… 2,5 г/л соляной НС1 и 1 г/л аскорбиновой кислоты (СбН80б) (или глюкозы) до ее заполнения, а в середину гнезда устанавливают стержень (анод) из малоуглеродистой стали диаметром 30…40 мм и производят анодную обработку в течение 3…5 мин при плотности тока 1,0 кА/м2. При этом плюсовая клемма источника питания присоединяется к корпусу детали, а минусовая — к стержню. Когда температура электролита достигает 30… 50 °С изменяют направление тока, т. е. включают прямой процесс железнения и наращивают поверхность до установленного размера. Плотность тока при этом составляет 1,0…1,5 кА/м2.

По истечении времени, установленного для наращивания заданной толщины металла, ток выключают, анод вынимают из гнезда и электролит сливают. Затем поверхность гнезда промывают струей воды и нейтрализуют известью или кальцинированной содой с последующей промывкой водой. После этого измеряется диаметр гнезда подшипника. После просушки поверхность гнезда покрывают слоем солидола.

Эффективность местного железнения можно значительно усилить, если применить для восстановления Диаметра отверстий, например, картеров коробок передач, ступиц колес проточное вневанное железнение в электролите, протекающего через кольцевой межэлектродный зазор, следующего состава: сульфат железа (FeS04-7H20) 200…250 г/л, сульфат цинка (ZnS04-7H20) 80…120, сульфат марганца (MriS04-7H20) 150…200, серная кислота (H2S04) 1,5…3,0 г/л, кислотность 2…4 рН. Режим процесса: температура 14…30 °С, катодная плотность тока 4,0…8,0 кА/м2, частота вращения анода 80… 100 мин-1, скорость циркуляции электролита 0,12… 0,36 м3/ч. Скорость осаждения сплавов 0,5…1,5 мм/ч, что позволяет быстро восстанавливать корпусные изделия, износ которых редко превышает 0,2 мм. Величина межэлектродного зазора 1,3…1,7 мм.

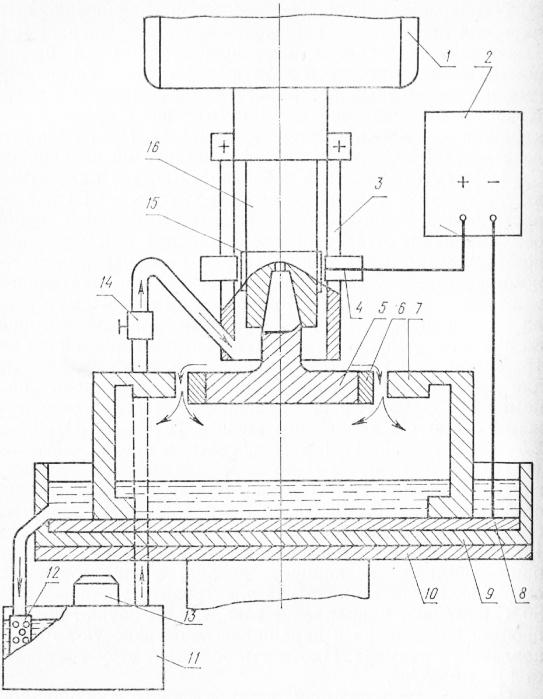

Рис. 2. Установка для восстановления деталей способом вневанного железнения в проточном электролите:

1 — коробка передач станка; 2 — выпрямитель; 3— кронштейн; 4 — щетки; 5 — анод; 6 — чехол; 7 — деталь; 8 — плита; 9 — поддон; 10 — стол станка; 11 — ванна; 12 — фильтр; 13—насос; 14 — кран; 15 — токосъемное кольцо.

Для осуществления этого способа ремонтные заводы применяют установку, представляющую собой вертикально-сверлильный станок 2А135, на столе которого установлена ванна с электролитом, перекачиваемым насосом с фильтром.

Деталь устанавливают на контактную плиту, расположенную на столе сверлильного станка в специальном поддоне, изготовленном из кислотостойкого материала. Анод помещают в чехол из шерстяной ткани и крепят на шпинделе. Вращение анода обеспечивается включением соответствующей передачи коробки передач станка. Скорость циркуляции электролита регулируют краном. Ток подводят к аноду при помощи щеткодержателя, установленного на кронштейне, через щетки, токосъемное кольцо и шпиндель, а к восстанавливаемой детали — через контактную плиту.

Производительность установки — картеров коробки передач ЗИЛ-130 в смену. Себестоимость восстановления картера коробки передач, ступиц передних и задних колес автомобиля ЗИЛ-130 соответственно 1,5 руб., 1,4 и 1,52 руб. Экономический эффект от применения этого способа при годовой программе ремонта 2000 автомобилей ЗИЛ-130 составляет более 30 тыс. руб.

Исследованиями М. П. Мелкова установлена высокая прочность сцепления железных покрытий с чугунными деталями, повышенная износостойкость посадочных поверхностей, восстановленных железнением. При этом себестоимость восстановления на 15 % ниже, чем установка дополнительных деталей (втулок).

Для местного железнения корпусных деталей разработан комплект оборудования Св-1001—1004 ХПИ.

Железнение на асимметричном переменном токе. Процесс железнения на постоянном токе имеет следующие недостатки: прочность сцепления осадка с покрываемым изделием во многом зависит от материала и вида предшествующей термической обработки поверхности изделия, повышенная температура электролиза приводит к усложнению конструкции ванны для железнения.

Применение холодного железнения на асимметричном переменном токе позволяет устранить эти недостатки, улучшить качество, повысить производительность в 3 раза и более.

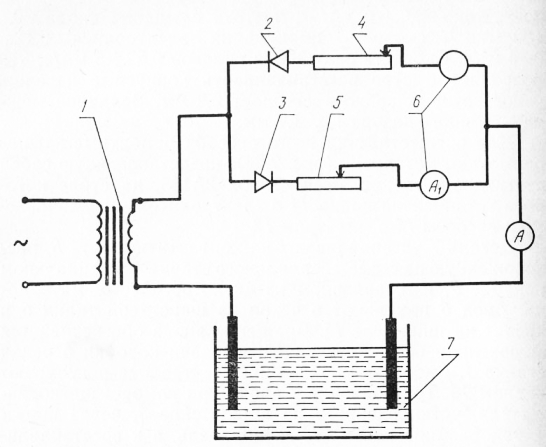

Рис. 3. Схема установки для железнения на асимметричном токе:

1 — однофазный понижающий трансформатор; 2 и 3 — однопериодные, противоположно направленные выпрямители; 4 и 5 — реостаты; 6 — амперметры; 7 — ванна железнения.

Особенность процесса состоит в том, что железнение ведется не на постоянном, а на асимметричном переменном токе, который получается наложением переменного тока промышленной частоты (50 Гц) на постоянный (однополупериодно выпрямленный), получаемый от выпрямителя. Сцепление покрытия при рассматриваемом процессе гораздо больше, чем при электролизе на постоянном токе, и превышает 350 МПа. Асимметричный ток показывает еще большее влияние на производительность процесса и характеризуется амплитудным отношением действующего значения катодного тока к действующему значению анодного тока Da, т. е. fj = DK/Da.

Катодным называют ток такого направления, когда изделие, подлежащее покрытию, является катодом и на нем откладывается электролитический металл. Анодным током называется ток обратного направления, при котором покрываемое изделие становится анодом и отложившееся на нем покрытие частично растворяется. При прохождении через изделие анодного тока происходит электрохимическое травление осажденного металла. Таким образом, на изделии происходят два процесса: электролитическое осаждение металла и травление, интенсивность протекания которых можно регулировать изменением асимметричности тока.

Принципиальная схема установки для осаждения металлов на асимметричном токе промышленной частоты показана на рис. 3.

Асимметричный ток с любым значением катодной и анодной составляющих получается включением соответствующих секций реостатов, состоящих в катодной и анодной цепях.

При постоянстве других условий электролиза величина р оказывает большое влияние на скорость формирования покрытий и их свойств. Так, например, при желез-нении с повышением величины катодно-анодного отношения скорость покрытия и микротвердость осадка увеличиваются.

Для получения качественного сцепления осадка с основным металлом необходимо произвести так называемый разгонный цикл. Для этого до включения реостатами тока величина |3 устанавливается равной 1,3 при плотности тока катодного полупериода 0,3…1,5 кА/м2. После включения тока режим выдерживается 0,5…1,0 мин, затем постепенно величина р доводится до 1,9…2,1 и DK — до 1,5…2,0 кА/м2 при продолжительности 5…10 мин. Далее плавно или ступенями доводят до значений, равных 8… 10, a DK— 5 кА/м2 и проводят железнение до нужных размеров. Скорость осаждения 0,5…0,7 мм/ч.

Электролиз ведется в электролите следующего состава, г/л: FeCI2 200…220; НС1 1,5; H2S04 1; КС1 5…15. Температура электролита 18…30°С.

Технологический процесс холодного железнения на асимметричном токе отличается от обычного тем, что с целью обеспечения лучшего сцепления покрытия с основным металлом между обезжириванием и анодным пассивированием деталь ополаскивают в соляной кислоте и производят анодное травление в растворе H3PO4-+H2SO4 (3 объема Н3Р04 и 1 объем H2S04) при £>а = 2,0… 3,0 кА/м2 в течение 3 мин, после чего следует повторная промывка в соляной кислоте. Монтаж детали на подвески выполняют после ее обработки кислотой НС1 (до анодного травления).

Холодный электролит позволяет применить футеровку ванны железнения из нетеплостойких материалов.

Простота конструкции оборудования, менее жесткие требования к вентиляции, лучшее качество осадков при высокой скорости наращивания — все это позволяет надеяться, что холодное железнение на переменном асимметричном токе найдет широкое применение на ремонтных предприятиях.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Железнение"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы