Строй-Техника.ру

Строительные машины и оборудование, справочник

Простейший гидростатический привод включает следующие элементы:

– орган управления — главный тормозной цилиндр, связанный с тормозной педалью. Обычно непосредственно на главном цилиндре укреплен резервуар для тормозной жидкости;

– исполнительные органы — колесные тормозные цилиндры, установленные в тормозные механизмы и приводящие в действие их колодки;

– передаточный механизм — трубопроводы и шланги, соединяющие главный и колесные тормозные цилиндры.

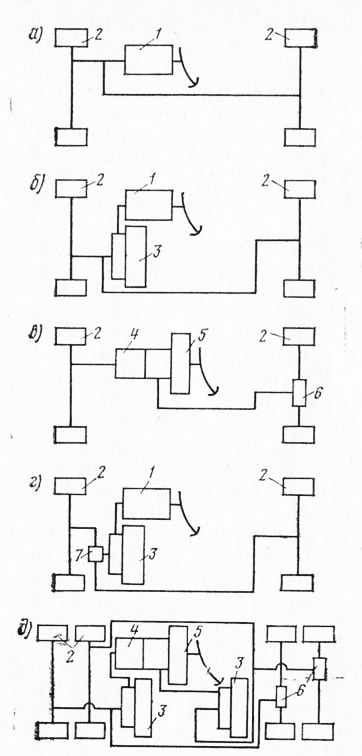

Рис. 51. Принципиальные схемы тормозных приводов:

а — гидростатического; б — гидровакуумного одноконтурного; в, г, д, — гидроза-

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

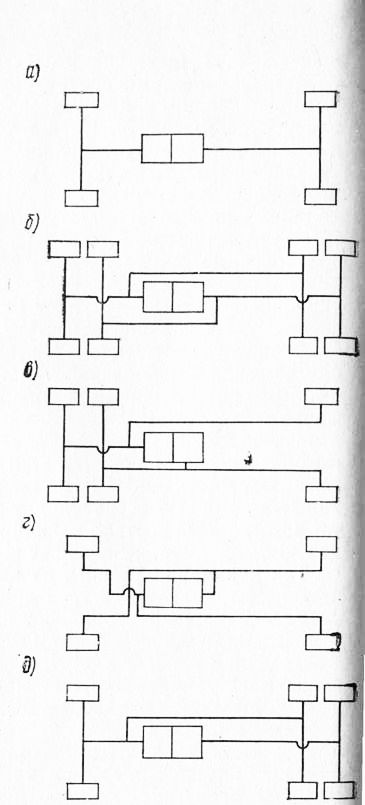

Рис. 52. Схемы двухконтурного привода:

а — раздельно передних и задних тормозов; б — тормозов всех колес; з — раздельно передних и одного заднего тормозов, передних и другого заднего тормозов; г — при диагональном разделении; 3— раздельно передних и одного из задних^ тормозов и только задних тормозов

Такой привод показан на рис. 51,а. При нажатии на педаль-тормоза поршень главного цилиндра перемещается и в замкну-i том приводе, заполненном тормозной жидкостью, создается давление, в результате чего поршни колесных цилиндров выдвигаются и воздействуют на тормозные колодки.

Для уменьшения усилия на тормозной педали в схему привода включаются вакуумные или гидровакуумные усилители (рис. 51,6). Для удовлетворения этих требований созданы двухконтурные тормозные приводы, принципиальные схемы которых показаны на рис. 51, в, г, д. В таких приводах используется разделитель контуров или двухсекционный главный цилиндр. Каждая секция двухсекционного цилиндра обслуживает свой контур тормозного привода. Чаще всего один из контуров приводит тормозные механизмы переднего моста, другой — заднего (рис. 52,а).

Однако существуют и другие схемы двухконтурных приводов. На рис. 52, б показана схема, где каждый контур обслуживает тормозные механизмы всех четырех колес. Это наиболее безопасный, но и самый дорогой тип раздельного привода. Так называемая шведская схема, когда в каждый контур входят оба передних тормозных механизма и один задний (рис. 52, в), обеспечивает хорошую тормозную эффективность, но на скользкой дороге отказ одного из контуров может привести к потере устойчивости. Еще дешевле и одновременно опасней диагональное разделение контуров (рис. 52, г). Более сложной является схема, где один контур включает колесные цилиндры передних тормозов и один из двух цилиндров, имеющихся в каждом заднем тормозном механизме (рис. 52, д), другой контур объединяет вторые цилиндры задних тормозов.

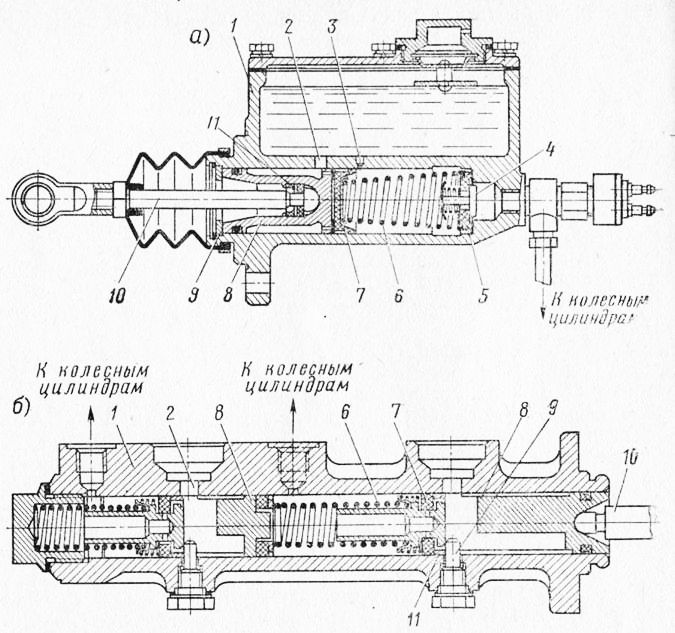

Изредка двухсекционные главные цилиндры выполняются в виде двух односекционных цилиндров, установленных параллельно; тормозная педаль воздействует на них через механический уравнитель. В большинстве же конструкций двухсекционный главный цилиндр имеет два последовательно расположенных в едином корпусе цилиндра (типа «тандем»). Резервуары для тормозной жидкости могут быть выполнены заодно с корпусом главного тормозного цилиндра или в виде отдельных узлов. В последнем случае резервуар может устанавливаться как на корпусе цилиндра, так и размещаться в стороне, сообщаясь с ним трубкой или шлангом. В последние годы резервуары изготавливаются из полупрозрачной пластмассы для визуального контроля уровня тормозной жидкости. Типичные конструкции современных главных цилиндров показаны на рис. 53. Их работу проще рассмотреть на примере односекционного цилиндра автомобиля ГАЗ-24 (рис. 53, а). В расторможенном состоянии тормозная жидкость из резервуара в корпусе 1 свободно поступает в рабочую полость через компенсационное отверстие. При нажатии на педаль толкатель перемещает поршень и его манжета перекрывает компенсационное отверстие. В цилиндре создается небольшое давление,, при котором открывается выпускной клапан 4 и тормозная жидкость поступает в колесные цилиндры.

Рис. 53. Главный тормозной цилиндр: а — односекционный автомобиля ГАЗ-24; б — двухсекционный автомобиля BA3-2I0I

При дальнейшем движении поршня давление в приводе нарастает, обеспечивая необходимое торможение автомобиля. При отпускании педали возвратная пружина перемещает поршень в исходное положение, а тормозная жидкость из колесных цилиндров возвращается в главный цилиндр через открытый впускной клапан. Для того чтобы при резком отпускании педали и быстром обратном движении поршня за ним не возникало разрежения, в поршне имеются отверстия, а на манжете поршня выполнены аксиальные канавки. Тормозная жидкость, которая через перепускное отверстие постоянно заполняет внутреннюю полость поршня, через указанные отверстия и отогнутые края манжеты поступает в полость за поршнем, предотвращая возникновение там вакуума.

Впускной клапан выполняет две функции:

– при удалении воздуха из привода (так называемой прокачке) не допускает попадания воздуха в главный тормозной цилиндр из открытых клапанов выпуска воздуха колесных цилиндров, обеспечивая односторонний пропуск тормозной жидкости;

– сохраняет в расторможенном приводе остаточное небольшое давление (0,6—1,2 кгс/см2). Это давление способствует поддержанию привода в состоянии постоянной готовности к торможению (все зазоры выбраны, имеющиеся в приводе небольшие пузырьки воздуха сжаты, рабочие кромки манжет прижаты к цилиндрам, вследствие чего устранены течи тормозной жидкости).

Указанное остаточное давление в приводе допускается только, если в тормозной системе используются барабанные тормозные механизмы. При дисковых тормозных механизмах даже незначительное остаточное давление в приводе вызывает касание колодок и диска, что становится причиной нагрева тормозного, механизма при движении без торможения.

В такой тормозной системе впускной клапан не применяется (рис. 53,6).

Главный цилиндр имеет крышку, в которой есть отверстие с сеткой для заливки тормозной жидкости. В обычном положении это отверстие закрыто пробкой с отверстиями, соединяющими, воздушную полость над тормозной жидкостью с атмосферой. Это сделано для того, чтобы обеспечить постоянство давления в резервуаре вне зависимости от колебаний уровня тормозной жидкости.

Рассмотренная конструкция односекционного главного цилиндра имеет органический недостаток: трение края манжеты-о кромки компенсационного отверстия вызывает повышенный ее износ. Этот недостаток устранен в современных конструкциях главных тормозных цилиндров путем использования специальных клапанов или манжеты с торцевым уплотнением. На рис. 53, б показан главный цилиндр типа «тандем» автомобилей ВАЗ. Здесь манжета надета на шейку поршня с зазором. В отторможениом состоянии внутренний торец поршня под действием возвратной пружины отходит от торца манжеты на расстояние, определяемое длиной распорной втулки, которая упирается в стопор. Тормозная жидкость проходит по торцевому зазору между поршнем и манжетой, а затем по радиальным впускным отверстиям в пустотелом поршне поступает к колесным цилиндрам. При перемещении толкателя главного цилиндра первичный поршень (правая часть рис. 53,6) перемещается, торцевый зазор между ним и манжетой перекрывается в жидкости позади первичного поршня и в первом контуре привода начинает возрастать давление. Вследствие этого перемещается вторичный поршень, зазор между ним и его манжетой также перекрывается, возрастает давление и во втором контуре тормозного привода. При выходе из строя первого контура вторичный поршень перемещается непосредственно поршнем первого контура. В связи с этим ход тормозной педали значительно увеличивается.

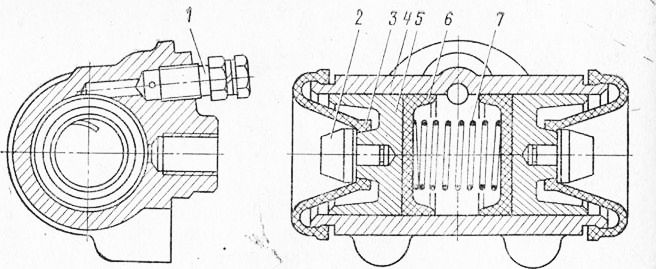

Рис. 54. Колесный тормозной цилиндр автомобиля ГАЗ-5ЭА

При выходе из строя второго контура под действием давления за первичным поршнем поршень второго контура перемещается до упора, вследствие чего также наблюдается увеличение хода тормозной педали.

Колесные тормозные цилиндры подразделяются на односторонние и двусторонние.

Односторонние цилиндры, имеющие один поршень, используются в дисковых тормозных механизмах, а также в некоторых разновидностях барабанных тормозов.

Двусторонние колесные цилиндры применяются в барабанных тормозных механизмах. Они имеют два поршня, причем иногда применяют поршни разного диаметра. Конструкция двустороннего колесного цилиндра представлена на рис. 54.

Основными деталями колесного цилиндра являются корпус цилиндра, поршень с уплотняющей резиновой манжетой или кольцом, пылезащитный чехол, распорная пружина, толкатель колодок, клапан выпуска воздуха с колпачком. В колесных цилиндрах дисковых тормозных механизмов толкатели отсутствуют, а роль распорной пружины выполняет резиновое уплотнительное кольцо поршня, имеющее специальный профиль.

При подводе давления в колесный цилиндр поршни перемещаются и воздействуют (непосредственно или через толкатель) на тормозные колодки. При оттормаживании давление в колесном цилиндре падает и поршни возвращаются в исход ное положение.

Внутри колесных цилиндров часто размещаются устройства автоматического регулирования зазора в тормозных механизмах.

Параметры главного и колесных тормозных цилиндров тесно связаны: объем тормозной жидкости, вытесняемый из главного цилиндра, равен сумме приращений объемов во всех колесных цилиндрах и объемной деформации шлангов. По экспериментальным данным этот объем может достигать 0,8—-1,2 см3 на 1 м длины шланга.

В некоторых случаях ход поршней колесных цилиндров может увеличиться выше допустимых пределов. В барабанных тормозных механизмах с автоматической регулировкой зазора это может произойти из-за неисправности автоматики, а при ее отсутствии — вследствие чрезмерного износа накладок или перегрева тормозных механизмов, приводящего к чрезмерному тепловому расширению барабанов. В дисковых тормозных механизмах увеличение хода имеет место при большом биении диска.

Недопустимое увеличение ходов поршней в колесных цилиндрах в свою очередь приводит к увеличению хода поршня главного цилиндра. Запаса хода может оказаться недостаточно и возникает явление провала педали.

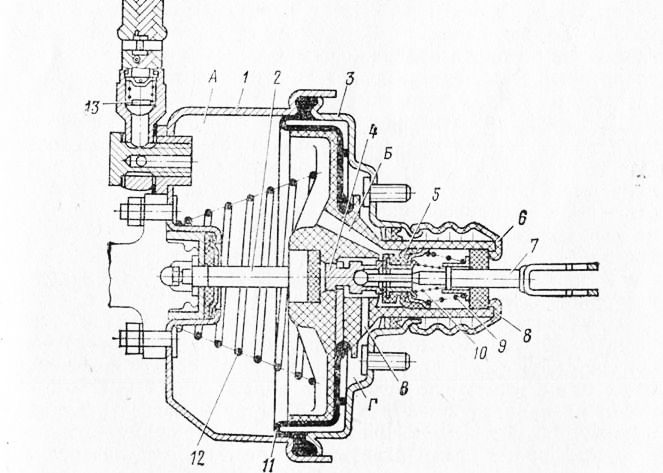

Вакуумный усилитель устанавливается обычно между тормозной педалью и главным цилиндром (рис. 55). Он состоит из двух основных частей: клапана управления и силового элемента. Клапан управления через входной толкатель связан с тормозной педалью и предназначен для впуска и выпуска атмосферного воздуха в полость силового элемента. Последний выходным штоком соединен с главным тормозным цилиндром. За счет разности давления с обеих сторон силового элемента на выходом штоке усилителя создается дополнительное усилие, передаваемое на шток главного цилиндра. Усилитель имеет одинарный плоский резиновый клапан управления и диафраг-менный силовой элемент. Клапан управления защищен чехлом от попадания пыли и грязи.

Рис. 55. Вакуумный усилитель

В отторможенном состоянии вакуум, подведенный через обратный клапан 13, находится как в вакуумной А, так и в атмосферной Г полостях усилителя. Обе полости сообщаются через каналы и открытое вакуумное седло клапана. Корпус клапана с диафрагмой прижат пружиной к крышке усилителя.

Клапан под действием пружин прижат к атмосферному седлу и атмосферный воздух, прошедший через фильтр, заполняет только внутреннее пространство корпуса клапана. Обратный клапан предотвращает попадание в усилитель бензиновой смеси из двигателя при неисправном карбюраторе и поддерживает максимальное разрежение в усилителе. Величина разрежения во впускном трубопроводе двигателя в зависимости от положения дроссельной заслонки колеблется в пределах от 150—200 мм рт. ст. при работе на режиме максимальной мощности до 550—600 мм рт. ст. при сбрасывании газа. Такое аккумулирование разрежения дает возможность усилителю несколько раз сработать даже при выключенном двигателе.

При нажатии на педаль толкатель и клапан перемещаются влево, клапан садится на вакуумное седло и полости с обеих сторон диафрагмы, находящейся в корпусе, разъединяются. При дальнейшем перемещении толкателя клапан отрывается от атмосферного седла и воздух из корпуса клапана через канал В в нем поступает в атмосферную полость Г усилителя. Корпус клапана вместе с диафрагмой и штоком перемещается влево, сжимая пружину. Типичная характеристика вакуумного усилителя приведена на рис. 56. Вакуумный усилитель обладает следящим действием, т. е. усилие на штоке (рис. 55) пропорционально усилию на толкателе. Обеспечивается это следующим образом: если приостановить нажатие на тормозную педаль, то диафрагма вместе с корпусом клапана, перемещаясь под действием разности давлений в вакуумной А и атмосферной Г полостях, прижимает клапан к атмосферному седлу. При этом перестанет повышаться давление в атмосферной полости Г, вследствие чего стабилизируется усилие на штоке усилителя.

При раотормажнвании тормозная шедаль под действием оттяжной пружины возвращается в исходное положение. Атмосферное седло клапана .закрывается, корпус клапана с диафрагмой под действием возвратной пружины перемещается, открывая закуумное седло. Воздух из атмосферной полости Г через каналы Б и В з корпусе и открытое вакуумное седло клапана отсасывается в вакуумную полость А и далее в двигатель. Корпус клапана и диафрагма возвращаются в исходное положение. При отказе в работе вакуумного усилителя усилие от тормозной педали через толкатель и плунжер будет передаваться непосредственно на шток усилителя. При необходимости увеличения усилия применяют вакуумные усилители со сдвоенным силовым элементом.

Гидровакуумный усилитель в принципе аналогичен описанному выше вакуумному. Однако воздействие на его клапан управления производится специальным гидроцилиндром, связанным с главным тормозным цилиндром привода. Гидровакуумный усилитель широко применяется в одноконтурных тор-мозных системах; для двухконтурных приводов нужно два таких усилителя. Этот существенный недостаток можно устранить, включив в схему привода после усилителя так называемый разделитель контуров.

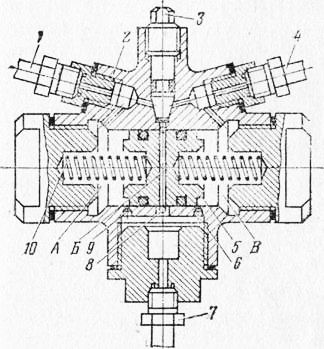

Разделитель, применяемый на автомобиле ГАЗ-24, состоит из корпуса (рис. 57) и двух поршней. Полость Б между поршнями связана трубопроводом с усилителем или главным цилиндром. При торможении поршни расходятся и, перекрывая компенсационные отверстия, наращивают давление в трубопроводах к первому и второму контурам. При отказе одного из контуров при первом же торможении соответствующий поршень доходит до упора и отсекает поврежденную магистраль. Поршень исправного контура работает как обычно, но с некоторым запаздыванием. Поскольку объем полости Б разделителя увеличивается, при первом торможении обычно ощущается частичный провал педали. При растормаживании поршень отказавшего контура из-за трения и остаточного давления остается в крайнем положении и в дальнейшем провала педали не происходит.

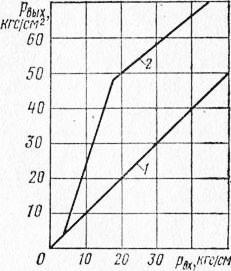

Рис. 56. Характеристика вакуумного усилителя:

1 — без вакуума; 2 — c вакуумом

Рис. 57. Разделитель контуров:

А — полость первого контура: Б — внутренняя полость разделителя; В — полость второго контура; 1 — трубопровод к первому контуру; 2 — корпус; 3 — клапан удаления воздуха; 4 — трубопровод ко второму контуру; 5 — поршень; б, 9 — компенсационное отверстие; 7 — трубопровод от главного цилиндра; 8 — ограничительное кольцо; 10 — пружина

В приводе с разделителем контуры Образуются не в главном цилиндре, а непосредственно в разделителе. Такой привод нельзя считать безопасным, так как любой отказ в магистралях от главного цилиндра до разделителя приводит к выходу из строя всей тормозной системы.

Следует отметить одну общую особенность всех разновидностей гидростатического привода: необходимость удаления) воздуха из тормозной жидкости, полостей и магистралей привода. Для выполнения этой операции (прокачки) в колесных цилиндрах и некоторых других элементах привода предусмотрены клапаны удаления воздуха. Периодичность прокачки зависит от свойств тормозной жидкости, герметичности элементов-, привода и интенсивности эксплуатации автомобиля, но в среднем она должна проводиться не реже одного раза в год.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гидростатический и гидровакуумный тормозные приводы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы