Строй-Техника.ру

Строительные машины и оборудование, справочник

Основными эксплуатационными качествами автомобильного-тормозного механизма являются эффективность его действия и долговечность.

Тормозной механизм, как и весь автомобиль, работает в очень нестабильных условиях. Параметры режима работы тор мозного механизма меняются в широких пределах. Так, на чальная скорость торможения грузового автомобиля по данным исследований лежит в пределах от 5 до 70 км/ч; устано вившееся давление в тормозных камерах пневматического привода — от 0,6 до 6,5 кгс/см2. Температура барабанных тор мозных механизмов грузовых автомобилей в зависимости от условий эксплуатации составляет: на автомобильных дорогах I категории — 40—150°С, в городе — 100—170 °С, на горных спусках — 190—360 °С.

Температура дисковых тормозных механизмов легкового автомобиля значительно выше и достигает в тяжелых условиях эксплуатации 350—650 °С. Влияние температуры на эффективность тормозного механизма особенно велико и недаром в последние годы испытания тормозных систем включают определение эффективности нагретых тормозных механизмов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В работе автомобильного тормозного механизма можно выделить следующие характерные этапы:

– геометрическая приработка — работа «холодного» тормозного механизма после сборки или регулировки до появления геометрического соответствия рабочих поверхностей фрикционной пары. Тормоз считается приработанным, если площадь фактического контакта контртел составляет более 80% номинальной рабочей площади;

– термическая приработка — работа «горячего» тормозного механизма до появления на тормозных накладках стабильного рабочего слоя. Термическая приработка представляет собой несколько последовательных нагревов тормозного механизма с охлаждением после каждого из них;

– работа «холодного» тормозного механизма (при температуре барабана или диска ниже 100 °С.). Такой режим характерен для эксплуатации на междугородных магистралях в равнинной местности;

– работа «горячего» и «холодного» тормозного механизма (например, в горах при многократных торможениях на спуске тормозной механизм нагревается с последующим охлаждением на подъемах);

– работа при попадании в тормозной механизм воды.

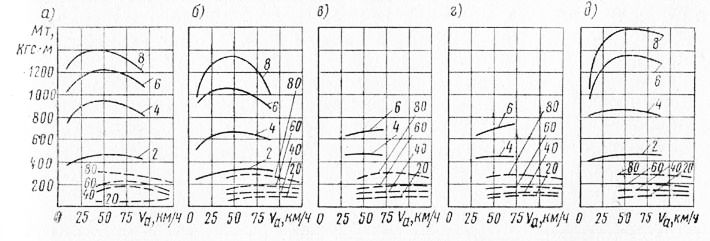

На рис. 46 и 47 приведены типичные характеристики двух автомобильных тормозных механизмов: барабанного с пневматическим приводом для грузового автомобиля среднего класса и открытого дискового с гидравлическим приводом для легкового автомобиля высшего класса. Эффективность неприрабо-танного барабанного тормозного механизма во многих случаях довольно высока, но нестабильна. Это можно объяснить тем, что вначале контакт между накладкой и барабаном происходит не по всей поверхности и сила прижатия контртел в отдельных точках далеко превосходит среднее значение, в связи с чем и создается повышенный тормозной момент. В процессе геометрической приработки площадь контакта накладки с барабаном постепенно увеличивается.

Рис. 46. Скоростные характеристики тормозных механизмов:

а — до приработки; б —после геометрической приработки; в — после первого нагрела термической приработки; г — после второго нагрева термической приработки

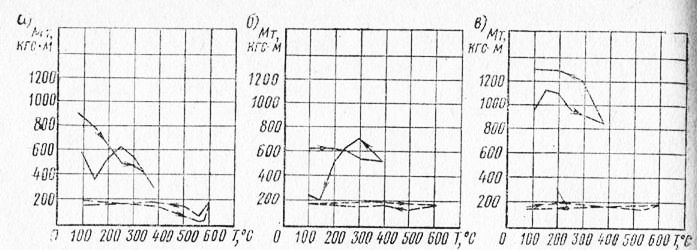

Рис. 47. Температурные характеристики тормозных механизмов:

а — при первом нагреве термической приработки; б — при втором нагреве термичесхоН приработки; в — после термической приработки

При этом эффективность барабанного тормоза часто уменьшается, но зато стабилизируется.

Любое срабатывание тормозного механизма сопровождается повышением его температуры. Тормоз считается «горячим», если температура наружной поверхности его ротора превышает 100 °С. Можно считать, что при нагреве свыше этой температуры начинается термическая приработка тормозного механизма. У дисковых тормозов уже при первом торможении температура диска может подниматься до 100—200 °С, поэтому геометрическая приработка этих механизмов практически совмещается с термической. В процессе термической приработки на рабочей поверхности накладок образуется рабочий слой, обладающий достаточно высокими и весьма стабильными фрикционными свойствами. При дальнейших торможениях он постепенно разрушается и термическая приработка повторяется снова. В начале термической приработки эффективность барабанного тормоза обычно уменьшается, часто в 2—3 раза (рис. 47,6). А затем после определенного числа нагревов (обычно 8—15) достигается уровень «холодной» эффективности, а иногда этот уровень превышается на 5—20%. Это означает окончание термической приработки.

У дисковых тормозных механизмов картина иная: при первом нагреве эффективность сначала уменьшается незначительно, всего на 15—20%, но в определенном диапазоне температур наблюдается явление «провала эффективности». Обычно при этом тормозной момент падает в 2—3 раза. При дальнейшем росте температуры в процессе первого нагрева эффективность снова повышается. При втором и последующих нагревах эффективность дисковых тормозных механизмов достаточно стабильна.

Наряду с характеристикой поведения тормозного механизма при нагреве весьма важна его характеристика при охлаждении после нагрева, т. е. «восстанавливаемость эффективности» при постепенном снижении температуры. Известны случаи, когда именно неудовлетворительная эффективность тормозных механизмов при охлаждении после нагрева послужила причиной аварии.

При охлаждении барабанных тормозных механизмов после первого — третьего нагрева также наблюдается «провал эффективности» в определенном диапазоне температур, причем тормозной момент падает часто в 4—6 раз.

При последующих нагревах «провал» постепенно уменьшается и после термической приработки исчезает совсем. У дисковых тормозных механизмов «провала эффективности» при охлаждении обычно не наблюдается.

После геометрической и термической приработок свойства тормозных механизмов практически стабилизируются. Приведенные на рис. 46,(3 характеристики барабанных тормозных механизмов показывают, что их тормозной момент можно считать пропорциональным давлению в приводе.

Температурные характеристики барабанного тормозного механизма показывают, что его эффективность при нагреве в процессе работы до 300—350 °С постепенно снижается на 20—40%. У дискового тормозного механизма при нагреве до 550—650°С эффективность, как правило, не снижается более чем на 15%.

Долговечность тормозного механизма определяется износостойкостью тормозных накладок и условиями эксплуатации автомобиля. Так, испытания грузовых автомобилей одной марки в различных условиях эксплуатации показали, что средняя долговечность накладок тормозных механизмов составляет: на горных дорогах — 35 тыс. км; на улицах крупного города — 105 тыс. км; на автомобильных дорогах I категории в равнинной местности — 200 тыс. км.

Износ фрикционных накладок дисковых тормозов значительно выше, чем барабанных. Обычная долговечность накладок дискового тормозного механизма — 15—20 тыс. км; весьма редко она превышает 40 тыс. км.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Характеристики тормозных механизмов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы