Строй-Техника.ру

Строительные машины и оборудование, справочник

Винтовые съемники. При сборке и разборке машин и приборов приходится выполнять работы по съему туго посаженных шкивов, подшипников, втулок, обойм и т. д.

Выпрессовка при отсутствии специального приспособления производится с большими трудностями и в основном ударным способом с применением выколотки и молотка.

Ударный способ выпресвоеки нередко приводит к деформации выпрессованных деталей. Зачастую после ударной выпрессовки детали выходят из строя и оказываются негодными для дальнейшего применения. Кроме того, на каждый размер детали нужно иметь определенную выколотку, что создает трудности в работе.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для выполнения этой трудоемкой операции новатор Б. Г. Смирнов разработал малогабаритный съемник.

Съемник состоит из силового винта с головкой, в которую вставляется рукоятка. Винт входит в удлиненную втулку, имеющую на концах наружную резьбу. Втулка крепится в фигурном основании. В нем же на осях вмонтированы стяжки. На их концах имеются внутренние и наружные зацепы, при помощи которых выпрессовываются подшипники, втулки, обоймы и др.

С двух сторон удлиненной втулки навинчиваются специальные дискообразные ганки, с внутренней стороны которых имеется сферическая поверхность. При помощи этих гаек фиксируют стяжки съемника на любой диаметр подшипника или шкива в пределах до 200 мм.

При работе съемника силовой винт упирается в торец неподвижной детали, а захваты держат снимаемую деталь за нижнюю торцовую поверхность. При вращении силовой винт тянет за собой захваты и снимаемую деталь.

Съемник может быть использован также и для запрессовки одной детали в другую. Тогда захваты упираются в торец неподвижной детали, а силовой винт толкает в ее отверстие запрессовываемую деталь.

Съемник прост, легок и удобен в работе. Его можно изготовить для разных размеров снимаемых деталей.

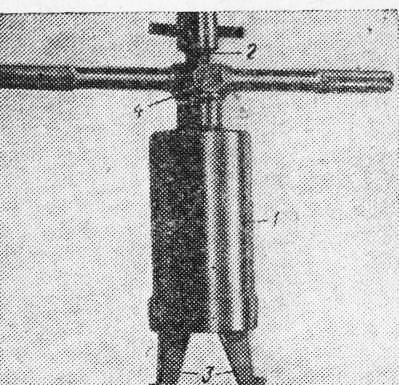

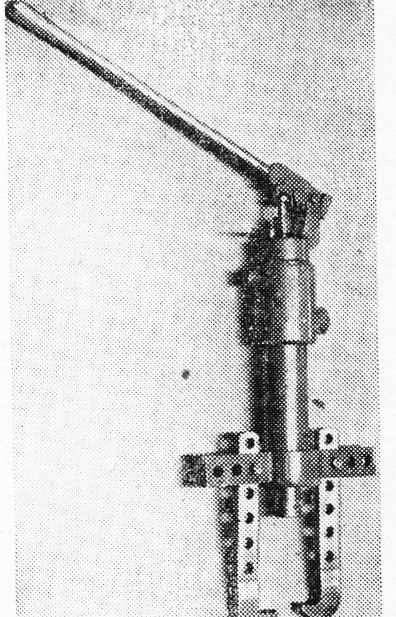

Малогабаритный съемник (рис. 1) новаторов А. И. Романова и С. Г. Германова позволяет выпреосовывать подшипники, кольца, обоймы, втулки разных размеров и другие детали диаметром от 37 до 85 мм.

Съемник представляет собой переносной механизм, состоящий из корпуса, изготовленного в виде стального стакана, зажимного винта, ползуна-гайки и двух рычажных захватов, свободно висящих на осях.

Зажимной винт имеет внизу конический хвостовик, с помощью которого рычажные захваты можно устанавливать по размеру выпрессовываемой детали, а вверху — головку, в центре которой пропущена малая ручка.

В ползуне-гайке имеются два штифта, предохраняющие его от проворачивания при перемещении вверх или вниз. При этом направляющие штифты двигаются в специальных пазах, выфрезерованных в корпусе съемника. Между гайкой рукоятки и корпусом предусмотрена бронзовая шайба для уменьшения силы трения между этими деталями.

Снятие деталей с помощью съемника производится следующим образом. Корпус съемника устанавливают так, чтобы захваты могли войти в снимаемую деталь. Малой ручкой нажимной винт перемещают вниз, при этом конус хвостовика раздвигает концы захватов, которые заходят за кромку детали и надежно удерживают их в этом положении до окончания процесса выпрессовки. При вращении рукоятки по часовой стрелке зажимной винт, перемещаясь вверх, тянет за собой ползун-гайку, а вместе с ним захваты и снимаемую деталь.

Конструкция съемника проста в изготовлении, надежна в эксплуатации и доступна для освоения в любой, даже небольшой механической мастерской.

Ход ползуна съемника 43 мм. Габаритные размеры: 290X300X1 Х75 мм; масса 2,75 кг.

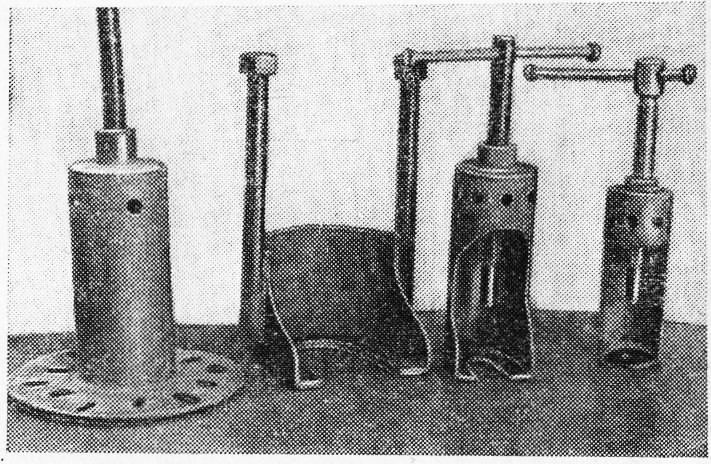

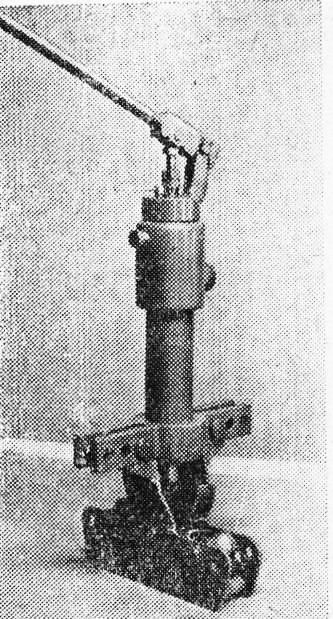

Для выполнения этих работ новатор В. Е. Герасимов разработал винтовые съемники и захваты к ним различных конструкций (рис. 2).

Применение этих съемников позволяет производить выпрессовку деталей различных конфигураций и узлов с электрооборудования.

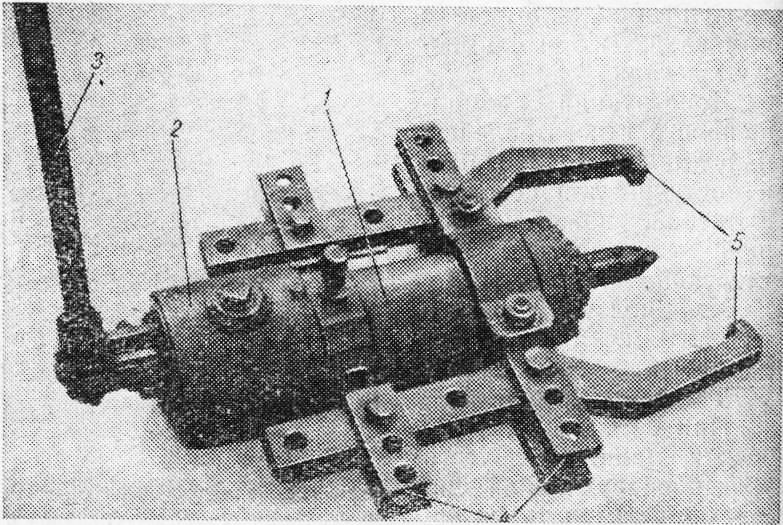

Новаторы Г. И. Кузнецов и В. Е. Герасимов разработали съемник для снятия с валов подшипников качения, полумуфт, шкивов и т. д. Он отличается от известных тем, что изготовлен на базе трехкулачко-вого самоцентрирующего токарного патрона, к кулачкам которого приварены пластины, образующие захваты. С обратной стороны патрона ввинчивается и крепится штифтом резьбовая шайба, внутри которой находится упорный винт с ручкой. Съемник имеет шарнирную Г-образную подставку, которая позволяет придавать съемнику наиболее удобное положение.

Чтобы снять деталь, при помощи рукоятки разводят кулачки-захваты на расстояние, соответствующее диаметру детали, захватывают выступами за ее края, ввертывают винт до упора, а затем, продолжая медленно вращать винт, стаскивают деталь с вала.

Съемник прост по своей конструкции и пригоден для съема различных подшипников. Для съема более крупных деталей может применяться патрон большего размера, который устанавливается на передвижной тележке.

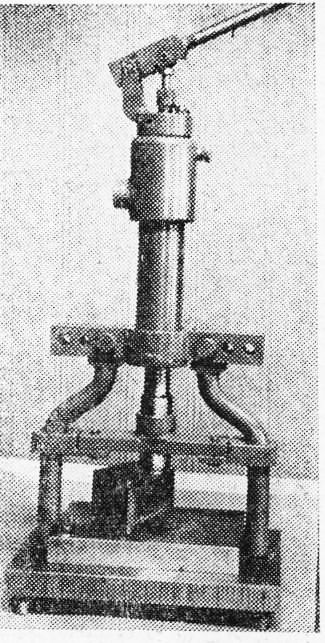

Гидравлический съемник. Для снятия шкивов и полумуфт с валов электродвигателей новатором А. И. Романовым разработан универсальный переносной гидравлический съемник (рис. 4). Он состоит из корпуса, в котором находятся главный плунжер съемника и два боковых плунжера, масляного резервуара цилиндрической формы, навернутого на корпус съемника, в который заливается рабочее турбинное масло (в этом же резервуаре размещен плунжерный насос), рукоятки 3. укрепленной на крышке масляного резервуара, и двух съемных траверс, на которых закреплены захваты.

В торцовой части главного плунжера находится винт, позволяющий снимать детали, длина посадочного места которых превышает величину хода главного плунжера. Для возвращения плунжера в исходное положение после снятия полумуфты предусмотрен винтовой перепускной клапан.

Заливка масла в масляный резервуар производится через пробку.

При работе с гидравлическим съемником к двигателю, с вала которого необходимо снять полумуфту, подносят корпус съемника с масляным резервуаром, траверсы и захваты. При помощи двух болтов траверсы устанавливаются на корпусе съемника. Между траверсами закладываются захваты, положение которых фиксируется болтами.

Вращением винтового перепускного клапана по часовой стрелке до упора перекрывают отверстие, соединяющее внутреннюю полость съемника с масляным резервуаром.

Снимаемая полумуфта крепится стопором, подвешенным на крюк тельфера. Съемник устанавливают на снимаемую полумуфту, при этом центр винта должен совпадать с центром вала двигателя, а захваты должны надежно захватить полумуфту. После этого приводят в движение рукоятку плунжерного насоса, под действием которого масло из масляного резервуара поступает в полость корпуса съемника.

Главный и боковые плунжеры съемника приходят в движение, при этом под давлением главного плунжера полумуфта снимается с вала, а боковые плунжеры обеспечивают надежный захват полумуфты, что достигается нажатием головок плунжеров на задние концы захватов.

В зависимости от положения захватов в траверсах ход боковых плунжеров может регулироваться положением осей в отверстиях скоб.

Перед снятием полумуфты с конца вала выбирается слабина стропа, закрепленного на полумуфте, и, после того как полумуфта сошла с конца вала, талью или тельфером ее опускают на пол.

При применении гидравлического съемника время и затраты труда на распрессовку деталей значительно сокращаются.

Модернизированная гидравлическая стяжка. Для снятия тяжелых полумуфт с валов крупных электрических машин применяется гидравлическая стяжка. Гидравлический пресс, являющийся основной частью конструкции этой стяжки, снабжен ручным плунжерным насосом, которым и создавалось необходимое давление рабочей жидкости масла, залитого в камеру пресса.

Применение таких стяжек повысило производительность труда по сравнению с винтовыми стяжками. Однако ручной привод маслонасоса требовал от рабочего однообразных, утомительных движений правой руки. Кроме того, величина хода рабочего плунжера стяжки некоторых полумуфт оказалась недостаточной, приходилось разбирать втяжные болты, возвращать рабочий плунжер в первоначальное положение, устанавливать удлинители на вал, после чего вновь соединять упорный диск и полумуфту втяжными болтами и продолжать снимать полумуфту, приводя в действие ручной насос.

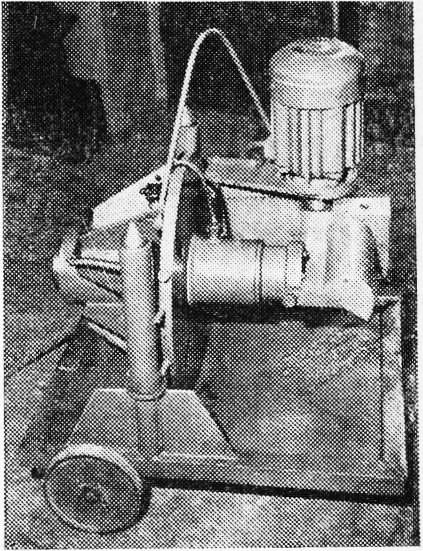

Новатор С. Г. Германов модернизировал существующую стяжку. Изменена конструкция плунжерного насоса, к нему установлен электрический привод; рабочий плунжер гидравлического пресса снабжен двойным ходом по телескопическому принципу, что увеличило общий ход плунжера со 150 до 285 мм; изменен способ подъема и опускания гидравлической стяжки с учетом того, что над всеми крупными двигателями имеются стационарные средства механизации; облегчена тележка, транспортирующая устройство.

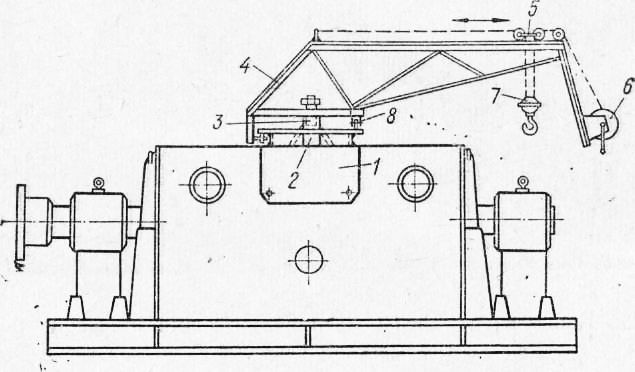

На рис. 5 показан общий вид гидравлической стяжки после модернизации.

Электрификация привода маслонасоса выполнена следующим образом. К упорному диску гидростенки приварена косынка, к которой болтами прикреплена опорная площадка из листовой стали толщиной 15 мм. На этой площадке установлен фланцевый асинхронный электродвигатель трехфазного тока мощностью 1 кВт и с числом оборотов 1440 в минуту.

Вал электродвигателя проходит в сквозное отверстие, высверленное в опорной площадке, и при помощи муфты сцеплен с валом червячного редуктора с передаточным числом 1: 20.

Корпус редуктора укреплен на кронштейнах, приваренных к упорному диску. Второй вал редуктора изготовлен удлиненным. На удлиненный конец этого вала насажены шарикоподш и пни ки № 209 и две шайбы, предохраняющие шарикоподшипники от загрязнения.

Удлиненный конец вала с насаженными на нем шарикоподшипниками и шайбами устанавливается в двух опорных подшипниках, которые вмонтированы на задней крышке гидравлического пресса. Причем наружная обойма шарикоподшипников упирается в головку штока насоса.

Все подготовительные работы для снятия полумуфты (за исключением подъема, транспортировки, установки втяжных болтов гидростяжки) выполняются так же, как и при работе с ручной гидростяжкой.

Подъем гидравлического пресса с насаженным на него упорным диском на высоту центра вала электродвигателя осуществляется тельфером, краном или талью, подвешенными для ремонта данного электродвигателя.

После того как подготовка к снятию полумуфты закончена, при помощи кнопки пускателя включают электродвигатель маслонасоса.

Электродвигателем приводится во вращение двухосный вал редуктора, и благодаря имеющемуся эксцентриситету вращающийся шарикоподшипник вместе с валом редуктора сообщает возвратно-поступательное движение штоку плунжерного насоса. Масло под давлением подается в рабочую камеру гидропресса стяжки, и первый рабочий плунжер, выходящий из цилиндра, производит давление на центр вала, снимая при этом насаженную на него полумуфту. Если длина посадочного места полумуфты превышает величину хода первого рабочего плунжера, то в работу вступает второй рабочий плунжер, размещенный внутри первого. В этом случае первый рабочий плунжер служит как бы цилиндром, из которого под действием масла, нагнетаемого маслонасосом, выходит второй рабочий плунжер, продолжая снимать полумуфту с конца вала.

Время снятия тяжелой полумуфты с вала электродвигателя при помощи гидравлической стяжки с электроприводом маслонасоса и двумя рабочими плунжерами составляет 8-10 мин при полной ликвидации ручного труда. Время на подготовительные работы и снятие полумуфты составляет всего 30-40 мин. Все операции выполняются одним рабочим.

Гидравлическая стяжка с электроприводом маслонасоса и двумя рабочими плунжерами позволяет сократить трудозатраты в 7-8 раз.

Универсальное гидравлическое переносное приспособление. При ремонте электрооборудования часто приходится производить снятие подшипников, шкивов, втулок, полумуфт, маховиков, деталей, напрессованных на различных узлах механизма, а также производить гибку труб, изготовление различных каркасов, рамок из уголковой стали непосредственно вблизи установленного оборудования. Для механизации этих работ новаторы С. Г. Германов и П. А. Васильев разработали оригинальное многопозиционное гидравлическое приспособление.

Универсальное гидравлическое приспособление представляет собой ручной переносной механизм, состоящий из силового цилиндра, в котором перемещается рабочий поршень со штоком, и ручного насоса высокого давления, смонтированного в цилиндре. В комплект приспособления входят: рычажные захваты для снятия полумуфт, подшипников качения и т. п. и приставка для гнутья труб диаметром до 1 дюйма.

На рис. 6 показан общий вид приспособления с захватами для снятия с валов электродвигателей полумуфт, подшипников, втулок, шкивов, маховиков и т. п.

На рис. 7 приспособление подготовлено для гнутья стальных труб, а на рис. 8 показано применение приспособления при вырубке полок уголковой стали.

Консольное приспособление для ввода и вывода роторов электрических машин (рис. 9) разработано новатором П. А. Васильевым. Оно состоит из консоли, серьги для подвески к горизонтальному устройству и колеса для транспортировки приспособления.

Консолью с одного конца вала захватывается ротор при помощи подвижной серьги, вывешивается в расточке статора и выводится из него. Ввод ротора в статор электрической машины производится в обратном порядке.

При применении консольных приспособлений время и затраты труда на выполнение этих операций значительно сокращаются.

Переносная укосина для снятия щитов с электродвигателей. По предложению электрослесаря В. П. Генералова внедрено приспособление (рис. 10) для снятия щитов с электродвигателей (до 600 кВт), которое значительно облегчает труд рабочих и снижает трудовые затраты.

Приспособление состоит из сварной укосины, которая крепится под болт, каретки и рычажной тали грузоподъемностью 0,5 тс.

Приспособление весьма просто по своей конструкции и удобно в эксплуатации.

Приспособление для снятия и установки щитов крупных электродвигателей. Новаторы Б. А. Козырев и В. Е. Герасимов изготовили переносное приспособление, позволяющее механизировать работы по снятию и установке торцовых щитов, крышек подшипников и других деталей при ремонте электродвигателей типа АТМ-2000.

Это приспособление устанавливается непосредственно на корпусе электродвигателя, подлежащего ремонту, и закрепляется на нем с помощью четырех болтов, для которых должны быть предварительно высверлены отверстия.

Приспособление (рис. 11) состоит из опорной плиты и съемной поворотной укосины с установленной на ней ручной малогабаритной лебедкой грузоподъемностью 0,25 тс. Опорная плита изогнута по форме верхней части корпуса электродвигателя. К плите приварено кольцо диаметром 380 мм.

В центре плиты, совпадающем с центром кольца, укреплена стойка из отрезка трубы длиной 200 мм с вверенной на конце шпилькой, которая необходима для удержания на опорной плите съемной поворотной укосины, представляющей собой сварную металлоконструкцию, выполненную из двух спаренных угольников размерами 50X50X5 мм. На ней устанавливается передвижная каретка с роликами, а между угольниками свешивается грузозахватный крюк для подъема деталей. На конце отогнутой части укосины стационарно установлена ручная лебедка.

Для обеспечения жесткости конструкции поворотной укосины к ней приварены угольники размерами 30X30X2,5 мм, предохраняющие ее от изгиба при подъеме грузов. Грузовой момент воспринимается опорными роликами, передающими нагрузку на опорную плиту, разгружая таким образом центральную ось.

Трос с крюком, служащим для подъема грузов, пропущенный между угольниками укосины, передвигается вместе с кареткой. Передвижение каретки осуществляется вручную вращением одной из ее осей при помощи ключа. Вместе с кареткой плавно перемещается деталь, подвешенная на крюке.

Все операции, связанные с транспортировкой, установкой торцовых щитов, крышек подшипников, вкладышей и т. д. свободно выполняются одним человеком. Применение поворотного переносного приспособления сократило трудовые затраты и улучшило условия труда.

Комплекс приспособлений для механизации работ по ремонту электродвигателей изготовлен новатором Б. А. Козыревым.

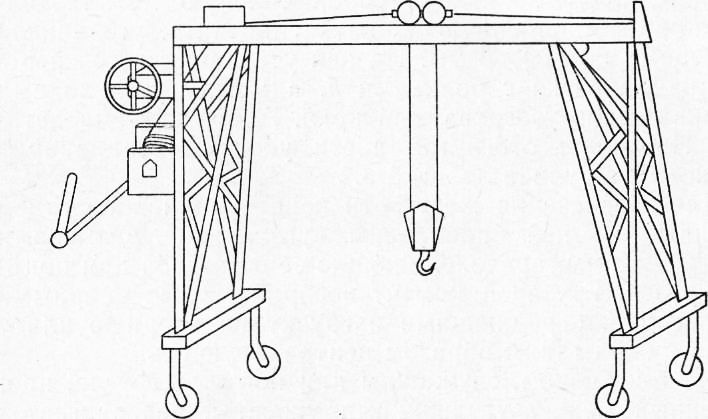

Консольный кран (рис. 12) — это сварная металлоконструкция; пролетная часть ее состоит из двух швеллеров, опускающихся на две А-образные стойки. Механизмом подъема служит малогабаритная ручная лебедка грузоподъемностью 500 кгс, укрепленная на одной из стоек.

Передвижная каретка с грузозахватным крюком и системой блоков одного подвесного каната перемещается по швеллерам, для чего к ней с двух сторон прикреплен тяговый канат диаметром 6 мм.

Приводом механизма передвижения является ворот, вращением рукоятки которого перемещают каретку с грузом в любом направлении.

Консольный захват для вывода и ввода (разборки и сборки) ротора электродвигателя подвешивается на крюк и заводится на вал ротора, который вывешивается с помощью приспособления в расточке статора и выводится из нее перемещением каретки или самих передвижных козел.

С помощью комплекса приспособлений можно перемещать электродвигатель в другое место без применения тележки, а также поднимать его с фундамента и погружать на тележку для транспортировки. Весь комплекс легко транспортируется к месту работы одним человеком.

Внедрение комплекса приспособлений позволяет механизировать работы по ремонту электродвигателей, облегчает труд электрослесарей и значительно повышает производительность труда.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Разборка электрических машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы