Строй-Техника.ру

Строительные машины и оборудование, справочник

С целью улучшения эксплуатационных характеристик и увеличения сроков службы машин поверхности трения деталей покрывают смазочным материалом, который уменьшает силы трения и охлаждает детали, способствует удалению из зоны трения продуктов изнашивания и уплотнению зазоров, а также служит антикоррозионной защитой.

Различают несколько видов смазки поверхностей: в зависимости от физического состояния смазочного материала — газовую, жидкостную и твердую; в зависимости от способа разделения поверхностей трения — гидродинамическую, гидростатическую, граничную, полужидкостную.

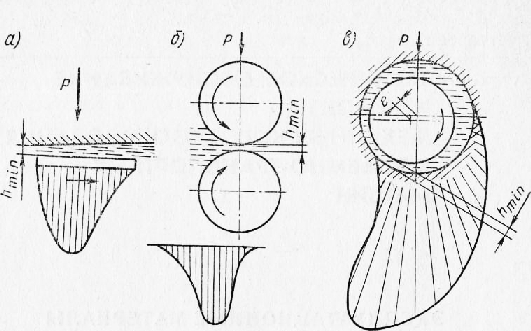

Гидродинамический эффект заключается в том, что в масляном клине, образованном между неэквидистантными трущимися поверхностями при их относительном перемещении, в направлении, движения масляного потока возникает положительный градиент давления, в результате чего слой приобретает несущую способность, т. е. способность воспринимать внешние нагрузки. На рис. 1 изображена схема образования масляного клина для различных типов контактов и соответствующие им виды эпюр давления. В состоянии покоя и в начальный момент движения контактирующие поверхности разделены тонким слоем граничных пленок, содержащих окислы металлов, адсорбционные компоненты смазочного материала, мыла. Эти пленки предотвращают непосредственный металлический контакт поверхностей и связанное с ним схватывание металла. После начала относительного перемещения Поверхностей происходит самопроизвольное затягивание смазочного материала в клиновой зазор, где он сжимается, в результате чего возникает гидродинамическое давление, приводящее к разъединению поверхностей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Гидростатический эффект заключается в принудительном создании несущей способности масляного слоя в результате приложения к нему давления извне путем подачи масла от насоса.

При граничной смазке смазочный материал находится на поверхности в виде граничных пленок, при полужидкостной — масляный слой частично разрушен и, вследствие этого, в отдельных местах соприкосновения поверхностей имеет место граничная смазка.

Производство смазочных материалов. Большая часть смазочных материалов изготовлена из нефтяного сырья и лишь незначительное их количество — из синтетических материалов. В процессе переработки нефть, нагретая до 425 °С, поступает в ректификационную колонну, где при атмосферном давлении испаряется и разделяется по фракциям. Чем легче фракции, тем выше поднимаются они в колонне. На соответствующих уровнях происходит их конденсация и отбор. В верхней части отбирается бензин, затем лигроин, керосин и со-ляр. В нижней части колонны скапливается мазут, который снова нагревается и поступает на разделение в следующую колонну. Если дальше процесс вести при атмосферном давлении, молекулы тяжелых углеводородов мазута будут дробиться и разлагаться на бензин, керосин и другие продукты (происходит крекинг-процесс). Поэтому разделение ведут при давлениях порядка 0,005—0,006 МПа. В колонне (в порядке утяжеления) получаются веретенное, машинное, автоловое и цилиндровое дистилляты, идущие на приготовление дистиллятных смазочных масел. В нижней части остается полугудрон, из которого изготовляют остаточные смазочные масла.

Масляные дистилляты содержат значительное количество вредных примесей: асфальтов, смол, кислот, сернистых соединений. Для их удаления на дистилляты воздействуют серной кислотой (сернокислотная очистка) или различными растворителями избирательного действия — селективная очистка, обеспечивающая получение наиболее высококачественных базовых масел. Путем добавления присадок, улучшающих определенные свойства, из базовых масел готовят смазочное масло. Присадки по функциональному назначению делят на антикоррозионные (составляющие в общем количестве масла 0,1—1,0%), антиокислительные (0,5—3,0%), вязкостные (0,5—10%), противозадирные (0,5— 10%), депрессорные (понижающие температуру застывания 0,1—1,0%), противопенные (до 0,001%), моющие (3—20%) и др.

Путем загущения смазочных масел твердыми углеводородами или мылами, а также добавления специальных присадок и наполнителей создают пластичные смазочные материалы. Загустители образуют структурный каркас, в ячейках которого удерживается масло. Благодаря этому при небольших нагрузках пластичные материалы не растекаются по поверхности, а под воздействием нагрузок, превышающих прочность каркаса, они текут подобно маслам. После снятия нагрузки первоначальные свойства восстанавливаются.

Преимущества пластичных смазочных материалов — более широкие температурные и скоростные диапазоны применения, способность удерживаться в негерметичных узлах трения, лучшие антикоррозионные свойства, возможность работать с контакте с водой и другими средами, а недостатки — сложность подачи к узлам трения, низкие охлаждающие и очистительные свойства, более высокая склонность к окислению.

Твердые смазочные материалы представляют собой вещества, которые в условиях сухого трения в результате возникающих высоких давления и температуры образуют граничные пленки, легко перемещающиеся в направлении скольжения поверхностей. Эти материалы можно наносить на поверхности в виде мазей и порошка, они служат напольи/елем композиционного материала поверхности трения.

В последнее время все чаще используют синтетические смазочные материалы с очень высокими отдельными характеристиками, но в целом они уступают минеральным.

К физико-химическим показателям смазочных материалов относят: вязкость, температуру застывания, температуру вспышки, стабильность против окисления, кислотное число.

Вязкость — это свойство жидкого вещества оказывать сопротивление относительному перемещению его слоев. Она является основной характеристикой смазочных материалов, так как определяет несущую способность масляного слоя.

Вязкость масел зависит от температуры и давления. При повышении температуры от 0 до 100 °С она уменьшается в 50—100 раз и более, при увеличении давления; в зоне контакта от 0 до 50 МПа (при ^=100°С) вязкость возрастает в 2 раза, а при давлении 100 МПа — в 5—10 раз. Поэтому кинематическую вязкость при рабочей температуре 50 или 100 °С задают с цифровым индексом в обозначении марки масел (vso, vioo). Кроме того, масла нормируют по индексу вязкости — безразмерной величине, определяющей степень понижения вязкости с увеличением температуры.

Температура застывания определяет текучесть масел при низких температурах. При понижении температуры содержащиеся в масле парафиновые углеводороды сначала выделяются в виде кристаллов, а затем срастаются в сетку, внутри которой находят-Ся жидкие углеводороды. Масло теряет текучесть, в результате чего увеличиваются механические потери в механизмах. Температура застывания масел большинства марок лежит в пределах от минус 20 до минус 40 °С.

Стабильность против окисления характеризует способность масел сохранять свои свойства при хранении и эксплуатации. Главной причиной ухудшения их стабильности является повышенная склонность к окислению, особенно возрастающая с увеличением температуры. Установлено, что повышение температуры на каждые 10 °С удваивает скорость окисления. При окислении масел снижаются смазывающие свойства и образуются на деталях углеродистые отложения.

Температура вспышки характеризует огнеопасность масла и содержание в нем легких фракций. Ее определяют по появлению на поверхности масла, нагретого до соответствующей температуры, первых вспышек, вызванных открытым пламенем газовой горелки.

Кислотное число зависит от содержания в масле свободных органических кислот, вызывающих коррозию черных и особенно цветных металлов. Коррозионное действие кислот возрастает с увеличением температуры и давления и особенно при наличии в масле воды. Кислотное число определяют по количеству миллиграммов едкого кали, которым нейтрализуется кислотность 1 г масла.

Пластичные смазочные материалы дополнительно характеризуют следующие показатели:

— предел прочности, определяющий минимально необходимое усилие для деформации структурного каркаса и характеризующий способность смазочного материала удерживаться в узле трения и поступать в зону трения;

— коллоидная стабильность — это свойство удерживать масло в ячейках структурного каркаса под действием внешних нагрузок при эксплуатации и в период хранения;

— водостойкость — это свойство смазочного материала не растворяться в воде и не поглощать воду из окружающей среды.

Температура каплепадения — температура образования первой капли при нагревании смазочного материала в стандартном приборе. Для материалов, у которых температура каплепадения ниже 100 °С, температурный предел работоспособности на 15—20 градусов ниже.

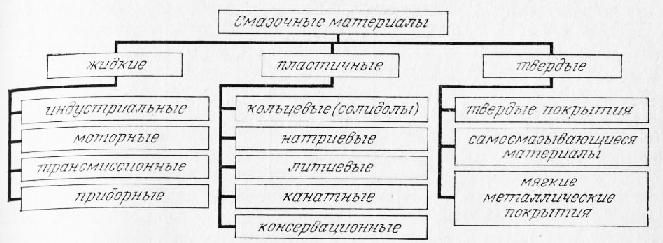

Действующими стандартами предусмотрена классификация смазочных материалов по функциональным признакам (рис. 2), классам вязкости и другим параметрам.

Индустриальные масла предназначены для смазывания узлов трения разнообразных машин и оборудования, где не требуются специальные масла. Установлено 10 марок базовых масел (И-5А, И-8А, 100А). Цифра обозначает среднее значение кинематической вязкости при 50 °С. Для смазывания используют как базовые, так и большую группу производных масел, полученных путем введения различных присадок. Так, масла марок ИГП имеют улучшенные вязкостно-температурные свойства и стабильность; ИГСп, ИСПи, ИРп — повышенные противозадирные и противо-износные свойства.

Моторные масла служат для смазывания двигателей внутреннего сгорания. Количество присадок в них составляет от нескольких процентов для легких условий работы и до 30% для судовых дизелей, работающих на высокосернистых тяжелых топливах. Масла делят на 6 групп (А, Б, В, Г, Д, Е) и 13 классов вязкости.

Маркировка масла содержит тип (М — моторное), цифру, обозначающую уровень вязкости Vioo, группу масла (Б — малофорсированные двигатели, В — среднефорсированные и Г — высокофорсированные), индекс при группе (1 — карбюраторные, 2 — дизельные). Например, масло М-8Г1 следует расшифровывать как моторное масло для высокофорсированных карбюраторных двигателей, кинематическая вязкость которого при 100 °С — 8 мм2/с.

Трансмиссионные масла предназначены для смазывания механических и гидромеханических передач подвижных наземных машин и отличаются высоким индексом вязкости и улучшенными противозадирными свойствами. В этих маслах различают 5 марок базовых масел (ТМ-1—ТМ-5) и 5 классов вязкости, а также производные от них масла марок ТСП, ТАП, ТАД (для коробок передач и рулевого управления, для гипоидных передач, и др.).

Компрессорные масла (К-12 и К-19) служат для смазывания поршневых и ротационных компрессоров и воздуходувок. В основном они должны удовлетворять тем же требованиям, что и масла для малофорсированных двигателей.

Приборные масла применяют для одноразового смазывания контрольно-измерительных приборов; они отличаются улучшенными антифрикционными свойствами, высокой стабильностью и низкой температурой застывания.

Кальциевые смазочные материалы (солидолы) являются наиболее распространенным видом пластичных смазочных материалов. ини служат для смазывания разнообразных узлов трения с температурой нагревания не выше 50—70 °С. Достоинство солидо-низкая стоимость, водостойкость, высокие антикоррозионные и противозадирные свойства, их недостаток —- низкая температура плавления. Различают солидолы синтетические (пресс-солидол С, солидол С) и жировые (пресс-солидол Ж, солидол Ж и смазка графитная). Пресс-солидолы менее вязкие, их используют для заправки узлов трения при помощи ручных солидоло-нагнетателей, солидолы — для заправки в разборные узлы трения, смазку графитную — для смазывания грубых тяжелонагру-женных механизмов.

Натриевые смазочные материалы используют в узлах трения при более высоких температурах нагревания, но исключающих попадание воды (они в ней растворимы). Номенклатура включает смазочные материалы общего назначения (жировая 1-13), конста-лины (УТ-1, УТ-2) и др.

Литиевые смазочные материалы применяют при повышенных температурах, они водостойкие. В номенклатуру смазочных материалов входят: ЦИАТИМ-201, -202, -203, -221; литолы, фиолы.

Канатные смазочные материалы служат для предотвращения коррозии и уменьшения трения между проволоками и прядями, а также для пропитки пеньковых сердечников стальных канатов. Их делят на 2 группы: общего назначения (канатная 39у, канатная БОЗ-1, торсиол-55) и пропиточные (Е-1 и Е-9).

Консервационные смазочные материалы используют для длительной защиты деталей от коррозии (смазочные материалы марок ПВК, УНЗ, вазелин технический волокнистый ВТВ-1 и др.).

В последнее время все чаще применяют твердые смазочные материалы. Для получения низких коэффициентов трения прочность молекулярных связей трущихся поверхностей должна быть меньше прочности нижележащих слоев материалов, т. е. должен быть обеспечен положительный градиент механической прочности. Этим требованиям отвечают твердые смазочные покрытия (дисульфид молибдена, дисульфид вольфрама), некоторые самосмазывающиеся сплошные или слоистые материалы (графит, смолы) и мягкие металлические покрытия (олово, свинец). Достоинство твердых смазочных материалов — снижение производственных и эксплуатационных затрат, а недостатки — ухудшение отвода теплоты и более высокий коэффициент трения.

—

Смазке подъемно-транспортных машин отводится очень важное место, лишенные смазки машины по существу неработоспособны. Смазочные материалы снижают потери мощности на преодоление трения между Деталями; уменьшают скорость изнашивания деталей; предохраняют детали от коррозии; частично поглощают ударные нагрузки, выполняя в сочленениях роль гидравлического амортизатора; поглощают тепловую энергию, возникающую в результате трения между деталями; уменьшают шумность в зубчатых и цепных передачах и в других звеньях машин.

Для увеличения надежности и долговечности механизмов необходимо соблюдать режим смазки, а также избегать сухого трения в сочленениях между деталями.

Различают трение сухое, жидкостное, полужидкостное и граничное.

Сухое трение наблюдается при полном отсутствии смазки; силы трения при этом достигают значительных величин. Во фрикционах и тормозах сухое трение необходимо и оно создается специально, а во всех других случаях оно вредно и появляется в результате нарушения правил эксплуатации.

Жидкостное трение образуется при условии наличия смазки и достаточных зазоров в подшипниках, в которых смазка образует так называемый жидкостный клин.

Полужидкостное трение имеет место там, где производится частичная смазка (звенья цепей на погрузчиках и прочих машинах).

Граничное трение характеризуется наличием на поверхности скольжения тонкой пленки смазки, которая возникает при пуске и остановке или при работе поверхностей с малой скоростью скольжения и большой нагрузкой.

При наличии смазки наибольшая величина коэффициента трения наблюдается при граничном трении, а наименьшая — при жидкостном.

Для жидкостного трения необходимо, чтобы:

1) смазывающая жидкость хорошо смачивала трущиеся детали, при плохой смачиваемости масло не может быть увлечено в зазор между трущимися поверхностями;

2) смазывающая жидкость обладала достаточной вязкостью, т. е. внутренним трением, иначе смазка будет быстро вытекать из зазоров между смазываемыми деталями;

3) конструкция сочленяющихся деталей была такова, чтобы она имела возможность образовывать «масляный клин», который мог бы приподнимать при движении одну из трущихся поверхностей;

4) обеспечивался достаточный подвод масла между трущимися поверхностями.

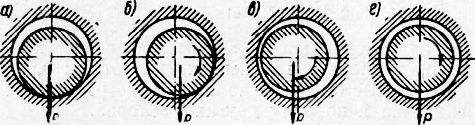

Рис. 1. Различные положения цапфы со вкладыше

Схема образования жидкостного трения в узле вал — подшипник представлена на рис. 1.

Когда вал не вращается, то под действием центральной нагрузки р он выдавливает смазку и опускается на середину вкладыша подшипника (положение а). При вращении вала по часовой стрелке без смазки точка соприкосновения благодаря наличию сухого трения переместится назад против часовой стрелки (положение б). При подаче смазки вращающаяся цапфа вала увлекает ее и проталкивает в серповидный зазор между цапфой и вкладышем. Первые слои масла увлекаются из-за свойств смачиваемости, последующие — из-за внутреннего трения жидкости (вязкости). Серповидный зазор служит пространством, в котором образуется масляный клин, по которому вал как бы всплывает и покоится на масляной подушке. При этом цапфа вала под влиянием сил, действующих в смазочном слое, будет смещаться вперед по направлению вращения (положение в). В идеальном случае, при отсутствии нагрузки на вал и бесконечно большом числе оборотов, цапфа займет концентрическое положение во вкладыше, т. е. ее центр совпадет с центром вкладыша подшипника (положение г).

При жидкостном трении устанавливается состояние, когда внешние нагрузки уравновешиваются слоем масла, попадающего в результате сил сцепления и скорости движения. Степень нагрузки вала зависит во многом от величины вязкости смазочного материала. В практике жидкостное трение наблюдается в период установившегося движения; пуск, остановка механизма обычно сопровождаются граничным и полусухим трениями, при которых происходит частичное соприкосновение твердых поверхностей. При работе поверхностей в полусухом трении необходимо обращать внимание на чистоту обработки деталей.

Смазочные материалы

Смазочные материалы сравниваются по вязкости, зольности, коксуемости, температуре вспышки, кислотным числам, стабильности, а густые смазки — по числу пенетрации и температуре каплепадения и по ряду других факторов.

Различают вязкости динамическую, кинематическую и условную.

Динамическая вязкость характеризует силу, необходимую на перемещение верхнего слоя жидкости относительно нижнего с определенной скоростью. За единицу динамической вязкости принимается пуаз (пз), размерность которого — дин • сек/см2— соответствует единице вязкости по международной системе единиц СИ 0,1 н-сек/м2.

Кинематическая вязкость — есть отношение динамической вязкости жидкости к ее плотности при одинаковой температуре. Кинематическая вязкость измеряется в стоксах (сст). Размерность стокса — см2!сек — соответствует единице вязкости по системе СИ Ю-4 м2/сек.

Динамическая вязкость является показателем при выборе смазки, а кинематическая служит для расчета прокачиваемости через трубопроводы. Обе вязкости выражаются в абсолютных числах и определяются капиллярными вискозиметрами.

Температура вспышки — это температура, при которой пары масла могут воспламеняться при поднесении к ним огня, а температура, при которой загорается масло, называется температурой воспламенения.

Температурой застывания масла называется потеря им подвижности при низкой температуре, т. е. масло после наклонения стандартной пробирки под углом 45° остается неподвижным в течение 1 мин. Застывшее масло приводит к сильному износу трущихся деталей машин, увеличивает расход электроэнергии и затрудняет холодный запуск машин.

Кислотное число определяется количеством миллиграммов едкого калия, требующегося для нейтрализации 1 кг масла. Наличие кислот свыше 0,35% вызывает коррозию деталей.

Стабильностью называется устойчивость масла против окисления, которая определяется по методу Слея или по методу ВТИ. По методу Слея оценка определяется числом Слея, выражаемым количеством осадка в миллиграммах, полученного при искусственном старении 10 г масла. По методу ВТИ стабильность определяется процентом осадка и кислотным числом масла после искусственного старения.

Термическая стабильность определяется по методу Папок временем (в минутах), в течение которого при определенной температуре масло образует лаковую пленку.

Содержание в масле воды в большинстве случаев недопустимо. Если воды содержится более 0,05%, масло нельзя подавать через фитили или тампоны. Вода, содержащаяся в масле, вызывает также коррозию деталей.

Зольностью определяется количество несгораемых веществ в масле. Повышенная зольность увеличивает нагар и абразивность масла. Допускаемая зольность для индустриальных масел 0,007% и для автолов 0,025%.

Масла

Для смазки механизмов применяют следующие масла: индустриальные, автотракторные, дизельные, авиационные, масла для паровых машин, трансмиссионные, турбинные, трансформаторные, осевые и др.

Индустриальные масла применяют при невысоких температурах (до +60°). Главным показателем качества этих масел являются: вязкость, температура застывания и кислотное число.

Автотракторные масла используют для смазки цилиндров, поршней шатунов, кривошипов и других деталей двигателей внутреннего сгорания.

Дизельные масла изготовляют из авиационных масел, в которые для снижения вязкости добавляют дистиллятные масла высокой очистки. Применяют эти масла для смазки быстроходных двигателей внутреннего сгорания с воспламенением топлива от сжатия.

Авиационные масла, изготовляемые из отборных сортов нефти, применяют для смазки двигателей высокого сжатия.

Масла цилиндровые служат для смазки цилиндров и золотниковых коробок.

Трансмиссионные масла используют для смазки автомобильных и тракторных передач, коробок скоростей и дифференциалов. Очень часто в трансмиссионные масла для повышения прочности масляной пленки вводятся присадки (сера, хлор, свинцовое мыло).

Турбинное масло применяют тогда, когда масло необходимо использовать в течение длительного времени (1000 ч), а также в циркуляционных системах под давлением и для заливки гидравлической системы управления.

Трансформаторное масло имеет применение в качестве изолирующей теплоотводящей среды в трансформаторах, реостатах и других электроаппаратах. Это масло также применяется для заполнения гидроприводов и гидравлических систем управления.

Осевые масла получают из неочищенных остатков нефтепродуктов. Этими маслами смазывают железнодорожные буксы; их используют также для разбавления индустриальных масел при работе их в зимних условиях.

Для изготовления смазок для канатов открытых зубчатых передач используют полугудрон.

Консистентные смазки

Консистентные смазки изготовляют из минеральных масел и мыл растительного и животного происхождения, а также из мыл, получаемых окислением парафина. Консистентные смазки делятся на кальциевые, натриевые и кальциево-натриевые.

Кальциевые смазки (солидол ы), не растворяющиеся в воде, применяются в условиях соприкосновения механизмов с влагой. При температуре выше 55° кальциевые смазки плавятся и теряют свои смазочные свойства, которые при охлаждении не восстанавливаются, поэтому применять их при высокой температуре не рекомендуется.

Натриевые смазки (консталин), застывая после расплавления, вновь обретают свои свойства и могут быть использованы по назначению.

Кальциево-натриевые смазки, загущенные парафином, применяют при повышенной температуре и небольшой влажности.

Характеристика консистентных смазок

Температура каплепадения — это температура,при которой происходит падение первой капли смазки, нагреваемой в строго определенных условиях в капсуле прибора.

Температура каплепадения выше рабочей температуры на 10—15°.

Пенетрация характеризует степень густоты (консистенции) смазки и определяется глубиной погружения стандартного конуса при 0,25° в течение 5 сек. Пенетрация смазки определяется пенетрометром.

Свободная вода, щелочь до 0,2%, механические примеси в смазках не допускаются.

Консистентные смазки условно обозначаются начальными буквами слов, обозначающих область применения или их свойства, например, Т — тугоплавкая, В — водостойкая, М — морозостойкая, 3 — защитная, К — канатная и т. д.

Присадки

Свойства масла могут быть улучшены с помощью введения в него в небольших количествах присадок, которые снижают температуру застывания масла, повышают вязкость, уменьшают нагарообразование. Например, присадка (депрессатор), АзНИИ, добавка которого к маслам в количестве от 0,1 до 1% понижает температуру застывания от 10 до 50°.

Для повышения устойчивости масел против окисления к ним добавляются специальные присадки, содержащие азот, серу, фосфор,—АзНИИ и АзНИИ-11Ф. В .настоящее время выпускаются комплексные присадки АзНИИ-4, АзНИИ-5, АзНИИ-7 и т. д.

Выбор смазочных материалов

Выбор смазочного материала производится в зависимости от режима работы (нагрузка, скорость) и конструкции подшипников; кроме того, учитывается влажность и температура окружающей среды.

В большинстве случаев сорт применяемого масла или смазки указывается заводом-изготовителем. Выбор смазочных материалов обычно производится при создании новых машин, а также после их модернизации. При выборе масла необходимо учитывать, что чем больше удельное давление, тем более вязким и маслянистым оно должно быть. Чем больше скорость перемещения трущихся поверхностей, тем лучше пронйКает масло в зазор между трущимися деталями. В случае “применения консистентных смазок при больших скоростях движения трущихся деталей, но при числах оборотов не свыше 2500 в минуту рекомендуется подача см-азки под давлением. Чем выше рабочая температура, тем выше должна быть вязкость масла, а при низких температурах применяются маловязкие масла с низкой температурой застывания.

Из консистентных смазок при температурах от 0 до 60° применяются солидолы, при температуре от 70 до 120° — тугоплавкие смазки типа консталин.

Выбор сорта смазочного материала обусловливается также качеством поверхностей трущихся деталей. Детали, вновь изготовленные или грубо обработанные, требуют смазки повышенной вязкости. Необходимо также применять масла повышенной вязкости при увеличенных зазорах подшипников (выработка и прочее).

Для вертикальных валов применяются обычно консистентные смазки.

Циркуляционная система под давлением позволяет применять масло меньшей вязкости, чем прн подаче самотеком или разбрызгиванием. При выборе смазочных материалов необходимо учесть особенности масел и консистентных смазок.

К преимуществам масел по сравнению с консистентными смазками относятся: большая стабильность и чистота; низкий коэффициент внутреннего трения; лучшая работоспособность при высоких числах оборотов; хорошая работоспособность при высоких и низких температурах; лучшая охлаждаемость; простота смены и добавки масла; возможность повторного использования масла после его регенерации.

К недостаткам относятся: повышенные утечки через зазоры; необходимость применения сложных уплотнений; более частая доливка; повышенная пожароопасность.

Преимуществами консистентных смазок являются: хорошая работоспособность при малых скоростях и высоких удельных давлениях, а также при высоких температурах, ударных и знакопеременных нагрузках; экономичность использования и длительность срока службы; прочность смазочного слоя; предохранение подшипников от проникновения пыли.

Заменители и смеси смазочных материалов

Заменитель масла должен быть равноценным или более высокого качества и иметь равную или несколько большую вязкость.

Когда нет равноценных заменителей, их получают смешением в определенном процентном отношении нескольких сортов масел.

Консистентные смазки заменяют друг другом по температуре каплепопадания и числу пенетрации.

Замена защитных смазок производится с учетом обеспечения антикоррозионное.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Смазочные материалы подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы