Строй-Техника.ру

Строительные машины и оборудование, справочник

Возможные неисправности. У тормозного механизма возможны следующие неисправности: износ накладок тормозных колодок и барабанов и увеличение зазора между ними, заклинивание колодок, сопровождающееся чрезмерным нагревом тормозных барабанов, замасливание накладок и потеря эффективности торможения.

Неисправностями пневматического тормозного привода являются: негерметичность соединений и падение давления воздуха в системе ниже установленного, наличие большого количества масла в конденсате воздушных баллонов из-за неисправности компрессора.

У гидравлического привода возможны: негерметичность соединений, снижение уровня тормозной жидкости в главном тормозном цилиндре, попадание воздуха в систему. Признаками этих неисправностей являются увеличение свободного хода педали тормоза и срабатывание тормозов после двух и более нажатий на педаль.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Признаком увеличения зазоров между колодками и тормозным барабайом является увеличенный свободный ход педали тормоза. Поломка стяжной пружины колодок тормоза, заклинивание колодок, заедание поршня колесного цилиндра (в гидравлическом приводе) или разжимного кулака (в пневматическом приводе), малый зазор между колодками и барабаном влекут за собой сильное нагревание тормозных барабанов.

Неисправностями привода стояночного тормоза являются заедания тяг, вытягивание тросов, увеличение зазоров между колодками и барабаном. Признаком неисправного состояния механического стояночного тормоза является увеличение хода рукоятки привода.

Общее техническое состояние тормозной системы автомобиля проверяют и оценивают по величине тормозного пути или замедления, синхронности торможения всех колес.

Негерметичность в соединениях трубопроводов и шлангов устраняют подтягиванием соединений, порванные шланги заменяют новыми. Изношенные поршни цилиндров, разбухшие и изношенные манжеты колесных и главного тормозного цилиндра, порванные диафрагмы тормозных камер и -тормозного крана заменяют новыми. Замасленные накладки колодок тормоза вываривают в содовом растворе, опуская на 20—30 мин в ванну, с последующей зачисткой металлической щеткой. При износе накладок их заменяют новыми. Признаком, предельного износа накладок служит малое утопание головок заклепок относительно рабочей поверхности накладки. Если утопание менее 0,5 мм, накладки заменяют. Воздух из гидравлической системы -тормозов удаляют прокачиванием тормозов.

Регламентные работы. Техническое обслуживание тормозных систем заключается в осмотре, очистке механизмов и проверке креплений, а также в проверке технического состояния составных частей и деталей и регулировке тормозов.

При ЕО; проверяют действие тормозов, герметичность соединений трубопроводов и деталей пневматического и гидравлического приводов, состояние защитных резиновых чехлов, сливают конденсат из воздушных баллонов.

При ТО-1: проверяют свободный ход педали тормоза и ход ручного рычага привада стояночного тормоза, регулируют ход штоков тормозных камер, проверяют крепление и состояние тормозного крана, главного тормозного цилиндра, трубопроводов и шлангов, тормозных камер.

При ТО-2: проверяют состояние тормозных накладок, стяжных пружин колодок, главного и колесного тормозных цилиндров, компрессора. Проверяют работоспособность тормозной системы с Пневматическим приводом манометром (на автомобилях КамАЗ — по контрольным выводам).

Через 50—70 тыс. км пробега, но не реже 1 раза в год, снимают с автомобиля тормозной кран, разбирают его, промывают, смазывают шарнирные соединения, затем регулируют на стенде.

При сезонном обслуживании снимают и промывают детали колесных и главного тормозного цилиндров, заменяют тормозную жидкость в гидроприводе тормозов. Смазку узлов производят в сроки, предусмотренные картой смазки.

Проверка герметичности пневматического привода. Места нарушения герметичности выявляют на слух по характёрному звуку, появляющемуся при утечке воздуха и по падению давления воздуха в системе или ее элементах. Места слабой утечки воздуха выявляют с помощью Мыльной эмульсии. Наиболее частыми местами возникновения утечки воздуха являются места соединений трубопроводов и гибких шлангов. Герметичность пневмосистемы в целом проверяют при номинальном давлении и неработающем двигателе. При нажатой педали тормоза не должно наблюдаться падение давления в системе (стрелка верхней шкалы манометра неподвижна). При-свободной педали тормоза (педаль отпущена) падение давления с 6 кгс/см2 не должно превышать 0,5 кгс/см2 в течение 30 мир у автомобилей ЗИЛ и МАЗ и 0,3 кгс/см2 у КамАЗ.

Герметичность тормозного крана проверяют в двух положениях: в заторможенном и расторможенном. Утечка воздуха через выпускное отверстие в расторможенном положении свидетельствует о негерметичности выпускного клапана секции, управляющей, рабочим тормозом прицепа, либо .впускного клапана секции, управляющей рабочим тормозом автомобиля. При торможении через выпускное отверстие должен выйти воздух из магистрали прицепа; если через 1—2 с после нажатия на педаль воздух продолжает выходить, то это свидетельствует о неплотности впускного клапана секции, управляющей рабочим тормозом автомобиля. Если после двух-трех повторных торможений утечка воздуха продолжается, то следует извлечь и осмотреть указанные клапаны. Утечка воздуха по плоскости разъема корпуса тормозного крана и его крышек казывает на повреждение диафрагмы или на негерметичность деталей крана в месте соединения их с диафрагмой.

Нарушение герметичности цилиндров с пружинными энёрго-аккумуляторами возможно из-за неисправности уплотнения поршня энергоаккумулятора. Утечка воздуха при этом обнаруживается из-под винта устройства для механического растормаживания. Если утечка обнаруживается через входной штуцер диафрагменной тормозной камеры, неисправно уплотнение толкателя. Дефекты устраняются заменой деталей в условиях мастерской на специальном приспособлении при соблюдении мер безопасности.

Регулировка давления воздуха в пневматическом приводе. При работе двигателя на холостом ходу заполняют пневмосистему воздухом до срабатывания предохранительного клапана. При этом давление должно быть 7,3—7,7 кгс/см2 (по показанию верхней шкалы манометра на щитке приборов). Показание нижней шкалы должно быть при этом равно нулю (давление воздуха в тормозных камерах). При нажатии на педаль тормоза с усилием 20—30 кгс давление воздуха в тормозных камерах должно стать равным давлению в воздушных баллонах (показания верхней и нижней стрелок манометра одинаковы). При этом конец педали не должен доходить до пола на 10—30 мм.

Положение педали регулируют изменением длины тяги (между рычагом тормозного крана и промежуточным рычагом привода) с помощью регулировочной вилки. При правильно отрегулированном приводе и наличии воздуха в воздушных баллонах свободный ход конца педали должен быть 40—60 мм (для комбинированного крана).

Давление воздуха в соединительной магистрали пневмопривода для управления тормозами’ прицепа должно быть 4,8—5,3 кгс/см2. Контролируется по манометру, присоединенному к соединительной головке при открытом разоб.щительном кране в расторможенном состоянии. При несоответствии давления указанному регулируют секцию крана, управляющую тормозами прицепа.

На автомобилях КамАЗ давление в тормозных контурах контролируют с помощью контрольных манометров, установленных на клапанах контрольного вывода, и по приборам, размещенным’ в кабине водителя.

Давление воздуха во всех контурах и соединительной головке питающей магистрали двухпроводного привода тормозов прицепа должно быть 6,2—7,5 кгс/см2.

Полностью нажатая педаль тормоза не должна доходить до пола кабины на 10—30 мм, свободный ход ее должен быть 20—30 мм, полный ход 110—130 мм. Ход педали регулируют изменением длины тяги (с помощью регулировочной вилки), соединяющей педаль с первым промежуточным рычагом.

Регулировка рабочих пневматических тормозов. Регулировка может быть полная или частичная. При частичной регулируют зазор, между колодками и барабаном только с помощью осей регулировочных рычагов (автомобили ЗИЛ, МАЗ, КамАЗ).

Полную регулировку производят после разборки и ремонта тормозов (замена колодок, накладок, растачивание барабанов). Ее выполняют с помощью опорных эксцентриковых осей и осей регулировочных рычагов. У правильно отрегулированных тормозов щуп толщиной 0,1 мм (в заторможенном состоянии тормозов) не должен нигде проходить между накладкой и барабаном. В расторможенном состоянии зазоры между накладками и барабаном должны быть:

— у опорных осей колодок 0,2—0,4 мм;

— у разжимного кулака не менее 4 мм.

Проверяют зазоры на расстоянии 20—30 мм от концов колодок.

Для получения одинаковой эффективности торможения правых и левых колес необходимо, чтобы ходы штоков правых и левых камер по каждому мосту отличались друг от друга незначительно. Например, для MA3-54322 эта разница не должна превышать 8 мм.

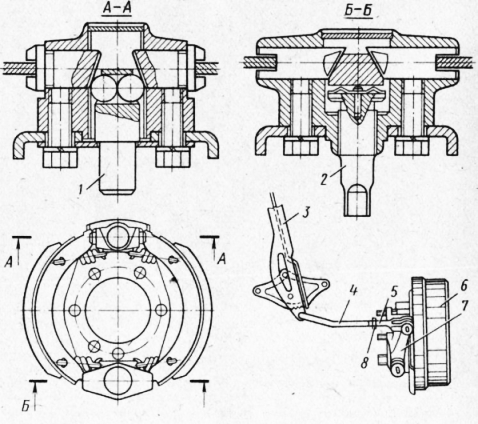

Регулировка рабочих гидравлических тормозов. Как и у тормозов с пневматическим приводом, регулировка может быть частичная и полная. Полную регулировку производят опорными пальцами колодок и эксцентриками в следующей’последовательности. Ослабляют затяжку гаек опорных пальцев колодок и устанавливают пальцы метками внутрь (метки нанесены на торцах пальцев). При нажатии на педаль тормоза с постоянным усилием 12—16 кгс повертывают опорные пальцы так, чтобы концы колодок со стороны пальцев прижались к тормозному барабану. В таком положении, придерживая .ключом опорные пальцы от проворачлвания, затягивают гайки пальцев, затем повертывают регулировочные эксцентрики до упора колодок в барабан. Отпускают педаль и повертывают эксцентрики в обратном направлении до начала свободного вращения барабана.

Для выполнения чаетичной регулировки поднимают домкратом колесо, тормоз которого регулируют. Вращая колесо, повертывают регулировочный эксцентрик до затормаживания колеса. Затем постепенно повертывают эксцентрик в обратную сторону, пока колесо не будет свободно вращаться. Таким образом регулируют тормоза всех остальных колес. При регулировке передних тормозов, а также передних колодок задних тормозов колеса надо вращать вперед, а при регулировке задних колодок задних тормозов — назад.

Правильность регулировки зазоров проверяют пробегом. При сильном нагреве (рука не терпит прикосновения к ободу барабана) следует несколько отвести колодки от тормозного барабана регулировочным эксцентриком.

У автомобиля ГАЗ-24 частичная регулировка в процессе эксплуатации не требуется — зазор между колодками и тормозными барабанами обеспечивается автоматически. Полная регулировка проводится опорными пальцами. Зазор между поверхностями накладок и барабаном должен быть 0,10—0,15 мм у опорного конца колодки и 0,35—0,40 мм у другого конца.

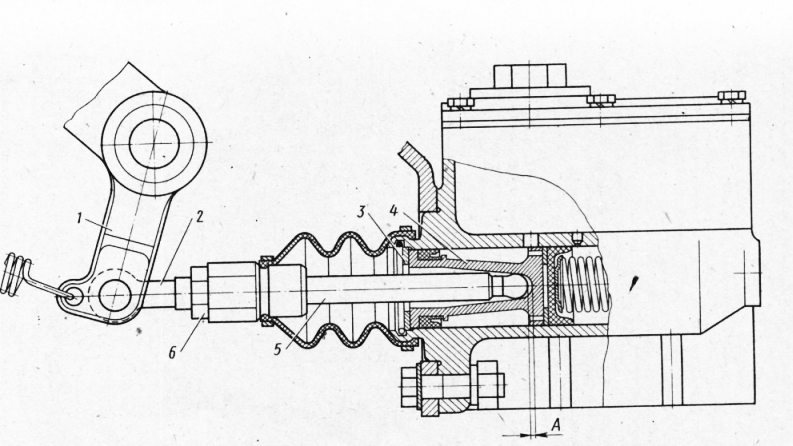

Регулировка свободного хода педали гидравлического тормоза. Регулировка заключается в установке правильного зазора А (рис. 32) между толкателем и поршнем главного тормозного цилиндра. Зазор должен быть 1,5—2 мм, что обеспечивает свободный ход педали 10—15 мм у автомобиля ГАЗ-24 и 8—14 мм у автомобилей УАЗ и ГАЗ-5ЭА.

На автомобилях ГАЗ-5ЭА и УАЗ свободный ход педали тормоза регулируют изменением длины тяги. Для этого разъединяют педаль и тягу, отвертывают контргайку, ввертывают тягу в толкатель поршня так, чтобы при упоре поршня в упорную шайбу ось отверстия цод палец в тяге не доходила до оси отверстия педали на 1,5—2 мм. Не нарушая этого положения, стопорят тягу контргайкой, затем соединяют тягу с педалью I пальцем и зашплинтовывают его.

Удаление воздуха из гидравлического привода («прокачка» тормозов). Удаление воздуха производят в том случае, если педаль тормоза при незначительном сопротивлении перемещается на 2/3 ее полного хода или упирается в пол («проваливается»). Для удаления воздуха на колесном цилиндре тормоза снимают колпачок перепускного клапана и надевают на сферический штуцер клапана резиновый шланг длиной 350—450 мм. Другой конец шланга опускают в стеклянный сосуд емкостью не менее 0,5 л, заполненный до половины тормозной жидкостью. Отворачивают пробку наливного отверстия главного цилиндра или его питательного бачка и заполняют их тормозной жидкостью. Нажимать на педаль следует резко, отпускать — плавно. Прокачивают жидкость до тех пор, пока не прекратится выделение пузырьков воздуха из шланга. После этого клапан завертывают до отказа. Во время прокачивания необходимо следить за уровнем жидкости в главном цилиндре и доливать ее, не допуская обнажения дна. Таким же образом удаляют воздух из цилиндров остальных тормозов.

После прокачки всех тормозов доводят уровень жидкости в главном цилиндре до нормы. Он должен быть на 15—20 мм ниже верхней кромки наливного отверстия.

Последовательность прокачки цилиндров такова:

— ГАЗ-24 — задние правый и левый, передние правый и левый;

— ГАЗ-5ЭА — гидровакуумный усилитель, задний правый, передний правый, передний левый, задний левый.

Регулировка механического стояночного тормоза. Регулировка стояночного тормоза производится с целью уменьшения зазоров между колодками и тормозным барабаном, увеличивающимися вследствие износа накладок. Об увеличении зазоров судят по ходу ручного, рычага тормоза. Ход рычага до- полного затормаживания должен быть примерно наполовину зубчатого сектора, что соответствует зазору между поверхностью накладки и барабана 0,3—0,6 мм.

У автомобиля ГАЗ-24 стояночный тормоз регулируют эксцентриком, уменьшая зазор между приводным рычагом и разжимным стержнем. Свободный ход у нижнего конца приводного рычага должен быть не более 4 мм. Натяжение троса регулируют перемещением уравнителя до полного выбора прослабления при положении рукоятки, вытянутой на один щелчок запорного механизма.

Для, регулировки стояночного тормоза автомобиля ГАЭ-53А поднимают домкратом одно заднее колесо автомобиля. Рукоятку переводят в крайнее переднее положение. Завертывая регулировочный винт, затормаживают тормозной барабан затем регулировочной вилкой регулируют длину тяги так, чтобы рычаг упирался в разжимной стержень, а зазоры в соединениях были выбраны. После этого отвертывают вилку на 1—2 оборота до совпадения отверстия в вилке с отверстием в рычаге, устанавливают и зашплинтовывают палец, затягивают контргайку 8 и отпускают регулировочный винт настолько, чтобы барабан свободно вращался.

Вспомогательный тормоз Обслуживание вспомогательного (моторного) тормоза заключается в проверке и подтягивании крепления привода для обеспечения легкого хода тяги и вращения заслонки. Если заслонка вращается туго вследствие отложения на ее оси продуктов сгорания, снимают корпус с заслонкой, очищают и-промывают в керосине, обдувают сжатым воздухом и устанавливают на место.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормоза автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы