Строй-Техника.ру

Строительные машины и оборудование, справочник

Среди возможных причин, способствующих интенсивному развитию коррозии кузовов, можно выделить несколько основных, к которым относятся: неправильное конструктивное решение кузова, его деталей и узлов; технологические недостатки при изготовлении кузова; несоблюдение правил предпродажного хранения и транспортировки автомобиля; неправильный уход за кузовом во время эксплуатации автомобиля.

Борьба с коррозией на этапе конструирования кузова

Известно, что основы противокоррозионной защиты кузова закладывает его конструктор. Однако практика часто показывает, что кузова не выдерживают коррозионную агрессивность среды, в которой эксплуатируется автомобиль, и значительно повреждаются.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Конструкции, изготовленные из тонкой листовой стали путем штамповки и последующей сварки, относятся к трудно защищаемым ввиду негерметичности в местах соединений деталей сваркой и низкой коррозионной устойчивости стального листа. Такие конструкции практически невозможно тщательна герметизировать, трудно удалить применяемые при фосфатировании химические вещества из стыков и щелей, а защитные покрытия часто не проникают до внутренних швов полых деталей.

Более интенсивно развивается коррозия в несущих кузовах. Это объясняется одновременным действием механического напряжения в элементах сложного каркаса кузова и язвенной коррозией. Коррозионные трещины появляются на сгибах малого радиуса, причем основное влияние в этом случае имеют внутренние напряжения, возникающие при штамповке.

Кузова с различным типом конструкции подвержены механическим разрушениям от коррозии в неодинаковой степени. Так, например, панельные и лонжеронные рамы автомобиля остаются достаточно жесткими даже в случае их сильной коррозии. Если применяются решетчатые (например, Трабант), коррозия очень опасна, так как элементы рамы соединены сваркой. Однако все же рамные кузова в коррозионном отношении более безопасны, чем полунесущие и несущие.

Основание несущего кузова в случае даже незначительной коррозии теряет жесткость и подвергается деформациям, а узлы шасси, прикрепленные к нему, смещаются. Следует отметить, что большинство современных легковых автомобилей имеет несущий кузов. При проектировании многих из них проблема защиты от коррозии решалась на недостаточном уровне. Это, как правило, конструкции, имеющие толщину большинства панелей 0,6—0,8 мм и лишь незначительно утолщенные некоторые несущие элементы. Но даже при правильном конструктивном решении кузова надо иметь в виду, что это лишь один из аспектов проблемы борьбы с коррозией, не избавляющий от необходимости проведения других защитных мероприятий.

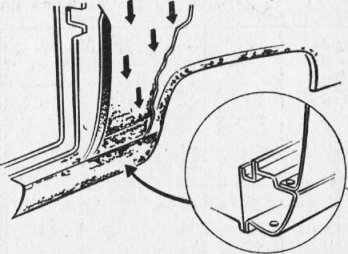

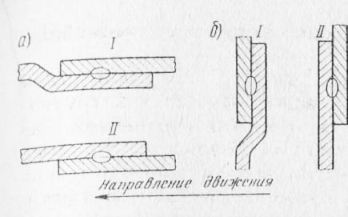

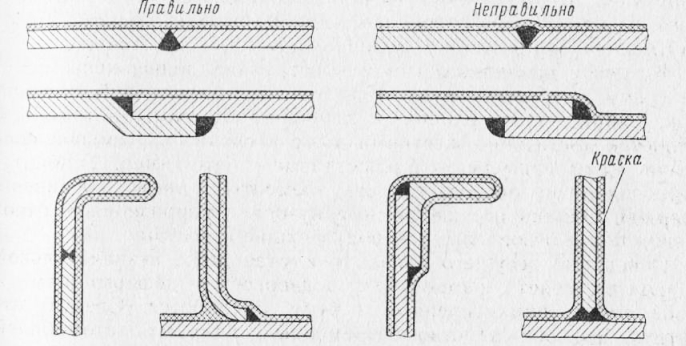

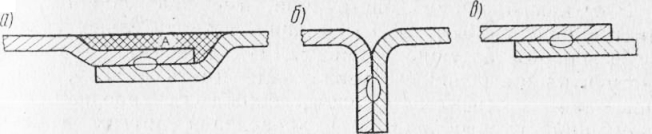

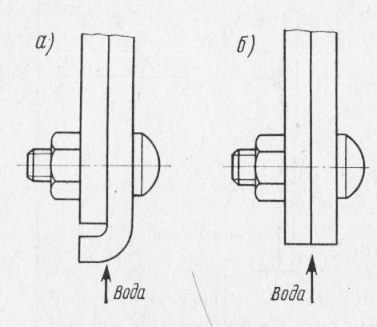

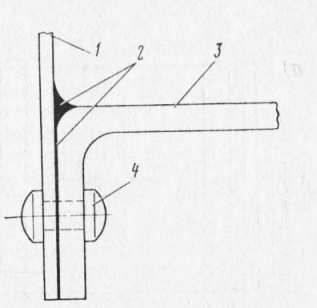

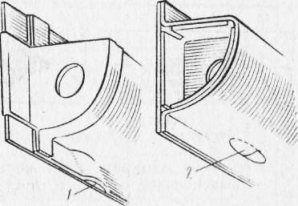

Весьма вредным является скапливание стекающей грязи в местах сгибов листа, так как приводит к возникновению коррозии под слоем грунтовки. Сварочный шов должен обеспечивать после очистки и герметизации сплошное и прочное лакокрасочное покрытие. При эксплуатации автомобиля возникают вибрации кузова и напряжения в защитном покрытии или герметизирующей мастике. Чтобы защитный слой при этом не отрывался от металла, необходимо применять соединение типа а. В местах соединений типа бив прочность покрытия обеспечить трудно.

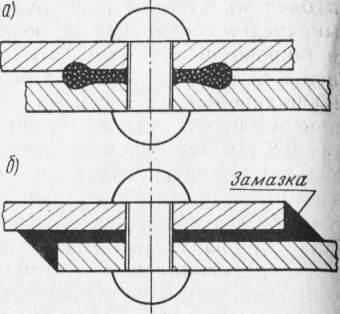

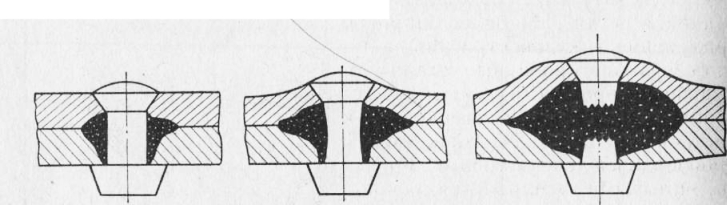

Интенсивной коррозии, как правило, подвергаются резьбовые соединения. Частичную защиту от попадания влаги и грязи на резьбовое соединение обеспечивает, в частности, отгибка фланца. Защиту от коррозии клепаных соединений можно производить с помощью замазки. Увеличение объема продуктов коррозии в клепаных соединениях приводит к вспучиванию металла и разрыву заклепки. Особенно нестойкими являются соединения металлов, образующих гальванические коррозионные пары.

Применение изолирующего слоя хроматной пасты для соединений алюминия со сталью или герметизирующих масс, типа МА-2, в значительной степени снижает контактную коррозию. Существенным также является обеспечение стекания воды из закрытых полостей и желобов. В случае, когда вентиляция закрытых полостей невозможна, целесообразно использовать открытые конструкции.

Ввиду серьезных трудностей в достижении эффективного предупреждения коррозии защитными покрытиями, были предприняты попытки использовать в кузовостроении более коррозионностойкие материалы и легированные стали. Однако высокая их стоимость и трудность выполнения соединений не позволили широко использовать эти материалы в легковом кузовостроении. Профилированные листы из корро-зионностойкой стали толщиной 0,4—0,8 мм применяются для обшивки кузовов грузовых автомобилей и иногда автобусов, эксплуатирующихся в городских условиях. Такие кузова можно легко и часто мыть на специальных установках. Коррозионностойкие ферритные и аустенитные стали, легированные титаном и ниобием, при соединении сваркой с деталями из углеродистых сталей применяются для изготовления колпаков колес, буферов, стеклоочистителей, декоративных накладок и др. Наиболее широкое применение в кузовостроении получили низколегированные стали повышенной прочности, имеющие хорошую коррозионную стойкость к растворам солей. Из таких сталей производятся специальные профили, которыми усиливается основание кузова, изготавливаются буфера, дверные петли для автобусов и грузовых автомобилей, а также для легковых автомобилей повышенной безопасности.

Алюминиевые сплавы применяются при массовом производстве кузовов мало, так как имеют низкий модуль упругости, не обеспечивающий необходимую жесткость панелей. Часто алюминиевые листы применяются для обшивки автобусов и фургонов. Широко используются сплавы алюминия при производстве спортивных и гоночных автомобилей.

Полиэфирная смола, упрочненная стеклянным волокном, обладает высокой противокоррозионной стойкостью с достаточной прочностью и жесткостью. Недостатком этого материала является хрупкость, особенно при низких температурах. Поэтому кузова, изготовленные из полиэфирных смол, не могут выполняться несущими и требуют применения металлического каркаса или рамы. Таким образом, проблема защиты металлического основания от коррозии сохраняется и для таких конструкций кузовов. Аналогично обстоит дело с кузовом автомобиля Трабант, изготовленным из фенопласта. Из синтетических смол широко изготавливаются отдельные элементы кузова, такие как брызговики, крышка багажника капот и др.

Большое распространение в последние годы получили широкие цинковые ленты, покрытые с одной или двух сторон одинаковыми или разными защитными материалами. Такая лента пригодна для обшивки автобусов, фургонов и прицепов. Промышленность выпускает листы с нанесенным покрытием, которые хорошо поддаются точечной сварке.

Основа листа «Цинхрометалл» — стальная лента с нанесенными водными растворами, содержащими соединения хрома и цинковую пыль. После высыхания на поверхности листа остается 2—3 мкм грунтовочного слоя, заменяющего фосфатное покрытие, которое, как известно, плохо осаждается на изгибах сложных деталей. После этого наносится второй слой смеси эпоксидного лака с цинковой пылью толщиной 10 мкм, который высыхает при температуре 260° С. Таким образом, создается однородный слой толщиной 12—13 мкм, который может быть наложен с одной или с двух сторон листа. Такой металлический лист пригоден для штамповки (покрытие не повреждается), точечной сварки, обезжиривания струйным методом, а также для окраски. Эти листы применяются при производстве фургонов и сельскохозяйственных машин, для изготовления элементов кузовов легковых, грузовых автомобилей и автобусов (двери, крыша, капот, пороги). Выпуск таких листов непрерывно увеличивается.

Алюминиевый тонкий лист имеет толщину защитного покрытия несколько большую, чем оцинкованная сталь, и не содержит промежуточного хрупкого слоя, который получается у оцинкованной стали или листов, алюминированных конверсионным методом, обеспечивающим толщину металлического покрытия 100 мкм.

Листовая сталь, имеющая тонкие и эластичные покрытия цинком или алюминием (100—300 г/и2), отличается хорошей штампуемостью и свариваемостью. Поэтому она нашла широкое применение при изготовлении рам, профилей, решеток и несущих элементов в фургонах, сельскохозяйственных машинах и автобусах. Кроме того, такая листовая сталь имеет хорошую коррозионную стойкость. Алюминированная листовая сталь не имеет себе равных, как материал для глушителей и выхлопных труб. Благодаря хорошим декоративным качествам стальной лист, покрытый алюминием, применяется для изготовления кожухов, крышек и других частей сельскохозяйственных автомобилей, подверженных сильному коррозионному и механическому воздействию во время работы там, где лакокрасочные покрытия не выдерживают абразивного действия транспортируемого материала.

Декоративные детали из коррозионностойкой (хромонике-левой) стали часто применяются на европейских автомобилях, несмотря на то что требуется дорогостоящая обработка этих деталей для исключения царапин при штамповке. Стали с удержанием 17% хрома имеют плохую декоративность, хотя и применяются на французских и немецких автомобилях. Частицы соли и песка приводят к появлению на деталях язвенной коррозии. Только хромовомолибденовые стали являются достаточно устойчивыми к коррозии. Однако обработка давлением таких сталей затруднительна. Все детали, изготовленные из коррозионностойкой стали, должны быть тщательно отполированы, так как при этом удаляются обедненные хромом поверхностные слои и деталь приобретает высокую коррозионную стойкость.

Противокоррозионная защита автомобиля на этапе его изготовления и доставки потребителю

С точки зрения коррозии, на качестве кузовов в процессе их изготовления отрицательно сказываются:

— применение оловянно-свинцового припоя для выравнивания поверхностей в местах соединений панелей и неровностей кузова;

— наложение толстых слоев шпатлевки;

— использование листового металла, покрытого следами коррозии;

— некачественная противокоррозионная защита стыков;

— недостаточная промывка деталей автомобиля после фосфатирования;

— некачественное нанесение и сушка грунтовки;

— некачественное шлифование покрытия при выравнивании вмятин шпатлеванием;

— низкое качество лакокрасочных материалов;

— нарушение технологии окраски и сушки лакокрасочного покрытия;

— некачественная герметизация мастиками;

— низкое качество защиты от коррозии скрытых полостей.

На нижнюю часть кузова автомобиля наносится защитная мастика горячей сушки толщиной до 1 мм из химически устойчивого материала, такого, как поливинилхлорид (пластизоль). Однако, несмотря на это, автомобильные кузова подвергаются КоРрозии. Причиной недостаточно качественной защиты от

Коррозии являются следующие специфические конструктивно-технологические недостатки:

— технологический процесс нанесения противокоррозионных средств позволяет покрывать только 70—90% поверхности загрунтованной нижней части автомобиля Незащищенными остаются края крыльев и порогов, места около отверстий для крепления агрегатов шасси;

— противокоррозионные средства наносятся на кузов после его изготовления и сборки. Таким образом, такие элементы шасси, как ведущий мост, рулевое управление, топлива ный бак, рессоры, амортизаторы, топливопроводы, тяги, а также многие крепежные детали остаются незащищенными, так как они устанавливаются после защитной обработки кузова;

— указанные элементы шасси подвергаются непосредственному действию растворов солей, в то время как они имеют только либо защитное лакокрасочное покрытие толщиной 20—40 мкм, либо гальваническое покрытие толщиной 10—25 мкм;

— толщина грунтовки (30 мкм) на внутренних поверхностях закрытых профилей является недостаточной ввиду скопления в них влаги и грязи;

— несмотря на применение шпатлевок и герметиков для уплотнения соединений, не удается добиться абсолютной герметичности кузова.

Попадание влаги внутрь кузова приводит к быстрому его разрушению.

Готовые автомобили до момента начала эксплуатации хранятся на открытой площадке или в закрытом помещении завода, а затем доставляются к месту назначения автомобильным, железнодорожным или морским транспортом. Во время хранения и транспортировки, продолжающихся иногда длительное время, в автомобилях подвергаются коррозии как защитные покрытия, так и основной металл.

Разрушительное действие оказывают: угольная и коксовая пыль, опилки черных и цветных металлов; раскаленные частицы угля, попадающие на кузов автомобиля во время транспортировки по железной дороге; коррозионные загрязнения, содержащиеся в воздухе (распыленный сульфат аммония, хлористый натрий, двуокись серы); попеременно происходящие процессы конденсации и испарения влаги с поверхности кузова; солнечная радиация; помет птиц.

Действие указанных агрессивных факторов различно во время эксплуатации автомобиля и в период его хранения и транспортировки. После окраски кузова лакокрасочное покрытие в течение месяца из-за недостаточной твердости пленки менее устойчиво к действию коррозионных и атмосферных загрязнений. Как правило, во время хранения и транспортировки автомобиль не моется и на кузове происходит накопление грязи, коррозионно-активных растворов. В результате действия этих разрушительных факторов происходит изменение покрытия, появляются посторонние вкрапления, начинается коррозия на кромках деталей, в местах уплотнения резиной и скоп-пения влаги. Кроме того, проявляются дефекты, вызванные неправильной технологией противокоррозионной защиты автомобиля.

Уход за кузовом во время эксплуатации автомобиля

Защитное покрытие, нанесенное на новый кузов, во время эксплуатации автомобиля царапается, трескается, подвергается ударам, истиранию (механические факторы), а также износу в результате разрушительного воздействия солнца, мороза, воды, солей, двуокиси серы, моющих растворов и т. п. Эти повреждения возникают при нормальной эксплуатации автомобиля и практически их невозможно избежать.

При случайном механическом воздействии на кузов повреждаются наружные покрытия — декоративные и защитные, например, в нишах колес или на днище. Эти повреждения невозможно устранить при ремонте т,ак, чтобы качество и надежность покрытий были такие же, как у заводских покрытий. На автозаводах применяются термообработка для нанесения мастиКИ, фосфатирование, герметизация, т.е. процессы, требующие специального оборудования. Поэтому всякая авария значительно снижает коррозионную стойкость автомобильных покрытий.

Очень неблагоприятным фактором, влияющим на коррозию автомобилей, является их хранение на открытом воздухе в ожидании ремонта, особенно в осенне-зимний период, из-за осадков, соляного тумана и грязи. Агрессивные вещества проникают в стыки, под уплотнения, вызывая гораздо более интенсивную коррозию, чем во время эксплуатации, так как неподвижный автомобиль на воздухе корродирует быстрее и интенсивнее, чем находящийся на ходу. Следует помнить, что интенсивность коррозии определяется временем «увлажнения» металла, которое у автомобиля на стоянке больше, особенно, когда влага не может испариться с металлических поверхностей.

Названные направления действия коррозионных и механических факторов определяют основные методы борьбы с коррозией в период эксплуатации, а также указывают на зоны, гЛе коррозия появляется особенно часто.

Для уменьшения потерь от коррозии можно рекомендовать следующее:

— использование на автозаводах коррозионностойких материалов, например, пластмасс или алюминия, специальных кор-Розиоппостойких сталей, листовой стали со специальным покрытием и т.п.;

— уменьшение коррозионной активности электролитов, попадающих на автомобиль в результате применения химических средств борьбы с наледью на дороге, а также вследствие наличия в атмосфере двуокиси серы;

— регулярную мойку и противокоррозионную защиту в период эксплуатации автомобиля.

Использование в конструкции автомобиля материалов с повышенной коррозионной стойкостью реализуется на производстве с учетом экономической целесообразности.

Уменьшение агрессивности электролитов в настоящее время технически невозможно, так как ингибиторы коррозии обладают рядом побочных отрицательных свойств, в том числе и токсичностью.

Ограниченное применение солей не дает положительных результатов, так как применение соли даже всего несколько раз в течение года достаточно для того, чтобы эта соль оказалась под крыльями машин. Кроме того, скорость атмосферной коррозии в пределах концентрации 0,1—10% NaCl не увеличивается.

Мойка автомобилей и нанесение защитных покрытий являются сейчас единственными средствами, применяемыми для улучшения условий эксплуатации машин. Нанесение защитного покрытия на внешние поверхности и в скрытые полости имеет здесь решающее значение. Особенно эффективным является метод защиты кузовов МЛ (Motor Laurin), разработанный в Швеции.

Противокоррозионное средство вводится по методу МЛ в скрытые полости кузова. При этом оно защищает грунтовку и лакокрасочное покрытие, находящиеся на внутренних поверхностях кузова в скрытых полостях (электрофорезная грунтовка 20—25 мкм), защищает металл в местах повреждения покрытия, проникает в щели между прилегающими друг к другу металлическими поверхностями, в которых задерживается влага.

Покрытия для временной защиты наружной поверхности кузова и частей шасси применяются в качестве дополнительной сезонной защиты лакокрасочных покрытий, а также мест, в которых произошло утонение покрытия, особенно на стыках и в местах прилегания деталей шасси к кузову.

Сочетание заводской защиты с временными защитными покрытиями в период эксплуатации автомобиля особенно важно. Само лакокрасочное покрытие не может достаточно надежно защитить шасси, так как оно тонко и подвержено механическим повреждениям.

Временные же защитные покрытия шасси эластичны при толстом слое и устойчивы к эрозии. Благодаря им противокоррозионные грунтовочные покрытия деталей шасси в меньшей степени подвергаются износу.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Влияние конструктивных, технологических и эксплуатационных факторов на интенсивность коррозии"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы