Строй-Техника.ру

Строительные машины и оборудование, справочник

Общие сведения. Электрохимические реакции, протекающие на поверхности изделий под действием атмосферной среды, содержащей влагу и взвешенные частицы растворов солей, разрушают металлические детали электрооборудования.

Поэтому изготовителями они защищаются:

— приданием деталям формы, затрудняющей скопление грязи; выбором материалов, уменьшающих возможность возникновения контактной коррозии;

— применением поверхностной защиты, затрудняющей непосредственный доступ влаги и повышающей коррозионную стойкость металлов.

На практике все эти мероприятия оказываются недостаточными, если не производится постоянного обслуживания изделий и не применяются специальные защитные меры замедляющие коррозию. В основном все эти мероприятия сводятся к содержанию автомобиля в чистоте, удалению скапливающейся воды и влажных загрязнений, а также нанесению по мере необходимости технического вазелина на электрические контакты.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Электрооборудование автомобиля в зависимости от назначения составляющих его элементов включает: системы электроснабжения, зажигания, пуска, освещения и сигнализации; контрольно-измерительные приборы; дополнительное оборудование.

Система электроснабжения. Источниками электрической энергии на автомобиле служат аккумулятор, генератор (переменного или постоянного тока) и реле-регулятор.

Аккумулятор — это накопитель электроэнергии, вырабатываемой генератором или другим источником питания.

Физико-химическим процессам на электродах аккумулятора сопутствуют возникновение локальных гальванических пар и вредное воздействие на пластины выделяющегося . кислорода, что вместе становится причиной коррозии решеток и ускоренного выхода аккумулятора из строя. Разрушение аккумулятора наблюдается также при перегрузке или, наоборот, при его недогрузке и некачественном составе электролита. Коррозионная стойкость пластин из свинцово-сурьмянового сплава увеличивается при добавлении таких элементов, как серебро или мышьяк. Наличие в сплаве цинка или кадмия даже в самых малых количествах значительно снижает стойкость этих пластин к коррозии. Качественное изготовление, соответствующая эксплуатация и хранение аккумулятора согласно рекомендациям завода-изготовителя обеспечивают его нормальную работу в течение 2—3 лет.

На клеммах аккумулятора и наконечниках присоединенных проводов во время эксплуатации появляются значительные отложения химических веществ (рис. 6.8). Эти отложения являются следствием электрохимической коррозии, которая протекает в атмосфере выделяющегося кислорода особенно интенсивно на положительной клемме аккумулятора. Образование отложений начинается при износе свинцового покрытия, нанесенного на латунные наконечники проводов. В этом случае электрическое соединение между клеммами и наконечниками проводов ухудшается и создаются благоприятные условия для разрушения аккумулятора (батареи).

Технология нанесения на латунные наконечники аккумуляторных проводов слоя свинца предусматривает следующие операции:

— травление в концентрированной азотной кислоте при обычной температуре в течение 10—15 с и промывка в проточной воде:

— нагрев в печи при температуре 180—220 °С;

— нанесение расплавленного свинца погружением в тигель на 4—5 с при температуре расплава 340—360 °С. При этом поверхность расплава должна быть покрыта слоем пальмового масла; очистка и обезжиривание образовавшегося слоя. Покрытие должно быть однородным, без отслаиваний и изъянов, толщиной не менее 45 мкм. Болт и гайка крепления наконечника проводов покрываются слоем свинца толщиной не менее 12 мкм. После соединения наконечника провода с клеммой аккумулятора необходимо весь зажим смазать тонким слоем тугоплавкого технического вазелина. При этом нужно следить, чтобы вазелин не попадал на уплотняющую массу аккумулятора.

Во время консервации и очистки верхней поверхности аккумулятора вазелин удаляется чистой хлопчатобумажной салфеткой. После этого на защищаемые места вновь наносится свежий слой вазелина. Возникающие из-за коррозии затруднения при снятии наконечников проводов с клемм аккумулятора устраняются нагревом с помощью паяльника. Местным нагреванием достигаются дробление отложений и незначительное расширение наконечников.

Заметные на поверхности гнезда аккумулятора очаги коррозии, образовавшиеся в результате испарения электролита, следует тщательно очистить, промыть водой, высушить, затем покрыть грунтовкой и краской.

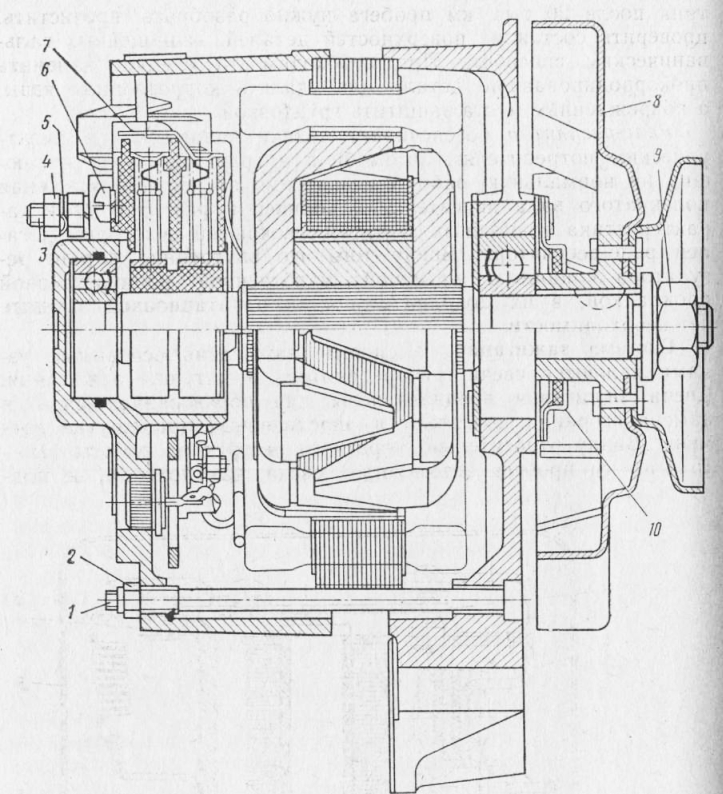

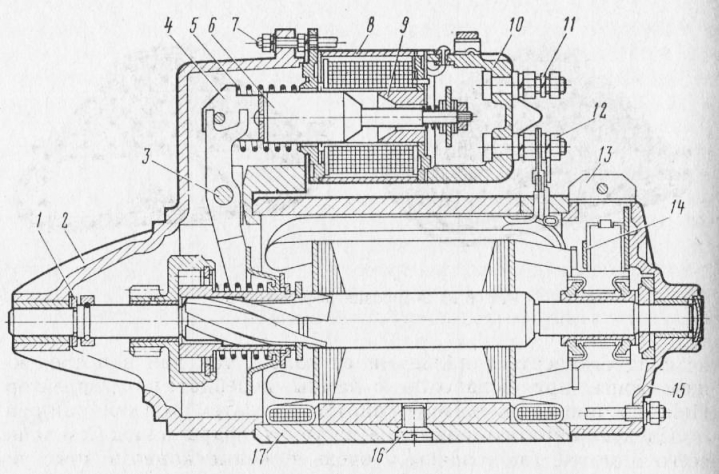

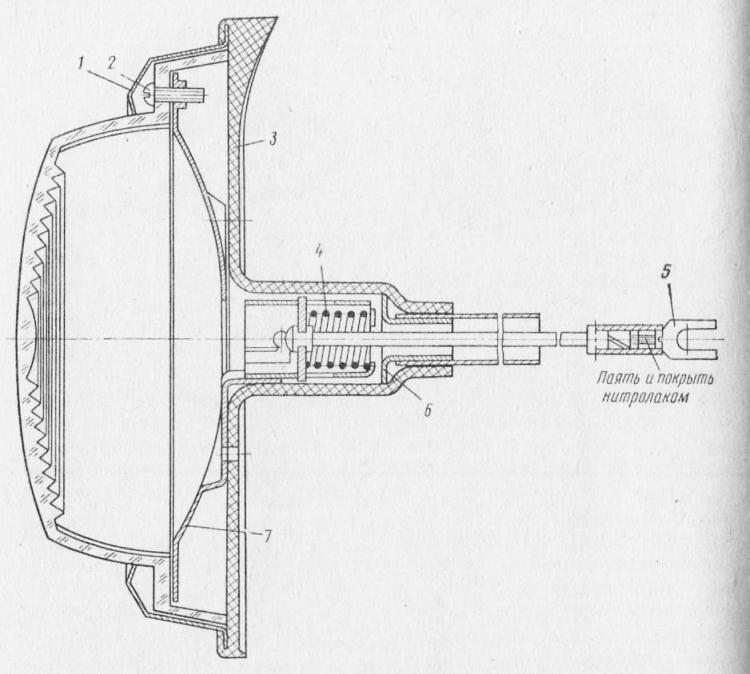

Генератор — это электрическая машина, вырабатывающая ток, необходимый для работы системы электрооборудования автомобиля. Характеристика возможных защитных покрытий, наносимых на детали генератора переменного тока при его изготовлении, дана в подписи к рис. 6.9.

В генераторах обдуваемого типа гальваническое покрытие Щеткодержателей должно быть нанесено особенно тщательно, так как от его качества в значительной степени зависит возможность свободного перемещения щеток и эффективность их работы. С этой целью применяется покрытие из пассивированного гальванического цинка толщиной 15 мкм. Покрытие должно быть гладкое, без шероховатостей и утолщений. Пружина, прижимающая щетку, фосфатируется и покрывается бесцветным лаком.

При техническом обслуживании генератора его необходимо протереть для удаления всех загрязнений. Генератор открытого 218 типа после 20 тыс. км пробега нужно разобрать, прочистить, проверить состояние поверхностей деталей, защищенных гальваническим способом. При необходимости следует заменить прокорродировавшие детали или удалить коррозионные язвы, а поврежденные места защитить грунтовкой.

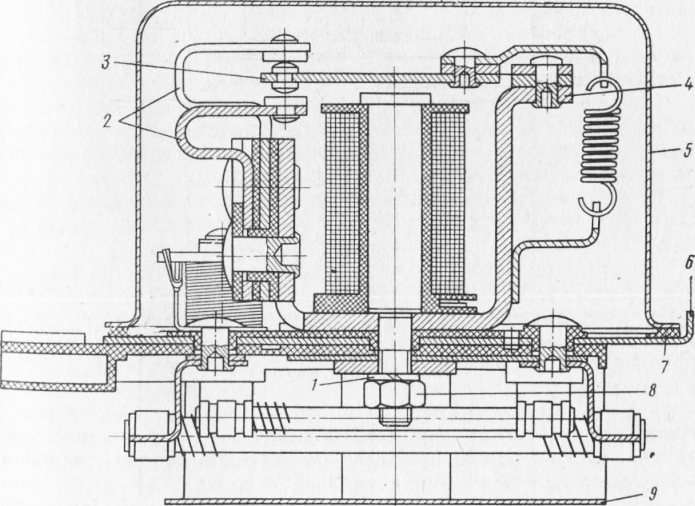

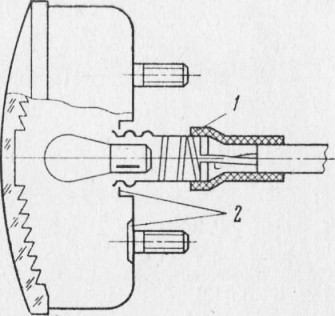

Реле-регулятор обеспечивает подачу напряжения к электрическим потребителям автомобиля в границах, обеспечивающих их нормальную работу, независимо от частоты вращения коленчатого вала двигателя. В подписи к рис. 3 дана характеристика возможных защитных покрытий некоторых деталей реле-регулятора. Ввиду того что внутренние детали регулятора защищены крышкой, уплотненной полиуретановой прокладкой, в их дополнительной эксплуатационной защите нет необходимости.

Система зажигания. В системе зажигания основными узлами являются свечи, распределитель и катушка зажигания. Свечи зажигания предназначены для образования искры в камере сгорания двигателя в определенные промежутки времени. Ввиду относительно короткого ресурса их работы (12— 15 тыс. км пробега автомобиля) свечи, как правило, не подвергаются противокоррозионной защите.

Лишь наружную металлическую часть корпуса свечи фосфатируют, что в сочетании с защитной смазкой является достаточным на время хранения и транспортировки. Некоторые фирмы, например «Чемпион», покрывают корпуса свечей блестящим никелем или цинком, создавая этим декоративное покрытие. Электроды свечей работают в очень тяжелых условиях. Они подвержены действию высокой температуры, искровым разрядам, влиянию химических компонентов топлива и соединений, образующихся во время его сгорания. Применяемые для электродов свечей сплавы никеля, вольфрама, серебра и даже платины не предотвращают полностью эрозионный износ и поэтому необходимо периодическое регулирование зазора между электродами.

Катушка зажигания выполняет роль трансформатора. Она преобразует низкое напряжение сети, получаемое от аккумулятора или генератора, до высокого напряжения (более 10 000В), подаваемого на .свечи зажигания и необходимого для воспламенения горючей смеси в камере сгорания. Катушка зажигания ремонту не подлежит. Корпус катушки имеет фосфатное или лакокрасочное покрытие, а скоба для крепления ее к кузову — цинковое покрытие толщиной 15 мкм, наносимое гальваническим способом.

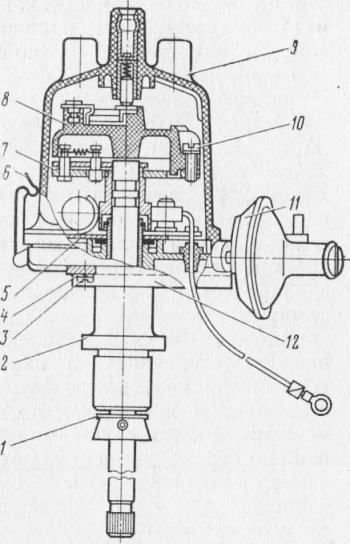

Распределитель состоит из следующих узлов: прерывателя, необходимого для получения импульса напряжения в катушке зажигания;

центробежного и вакуумного регуляторов для автоматического регулирования момента подачи искры к свечам зажигания в зависимости от частоты вращения коленчатого вала двигателя и его нагрузки;

собственно распределителя, предназначенного для подачи искры к свечам для зажигания в соответствии с порядком работы цилиндров.

Возможные виды заводской защиты отдельных частей распределителя от коррозии представлены в надписи к рис. 4. Вал распределителя не имеет защитного покрытия, так как он все время смазывается маслом. Только на время транспортировки валик защищается литиевой смазкой. Внутренние детали распределителя изготавляются из стали с последующей цементацией или цианированием и не имеют никакого дополнительного защитного покрытия. На подвижный и неподвижный контакты прерывателя гальваническим способом наносится цинковое или матовое никелевое покрытие (8 мкм).

Контакты прерывателя изготовляются из вольфрама, устойчивого к воздействию сухой коррозии, сопровождаемой выкрашиванием. Однако с течением времени наступает их электроэрозионный износ, который устраняется обработкой поверхностей прилегания надфилем.

Система пуска двигателя

В этой системе основным устройством является стартер. Это электрический двигатель, создающий крутящий момент, необходимый для приведения коленчатого вала во вращательное движение. Из всех электрических узлов двигателя стартер имеет с точки зрения коррозии самые тяжелые условия работы. Низко укреп-’ ленный на двигателе стартер подвергается действию влаги и агрессивных веществ, находящихся на дорогах. Кроме того, он располагается в труднодоступном месте, из-за чего уход за ним бывает не всегда в надлежащем объеме.

Наружные загрязнения и коррозия затрудняют работу муфты свободного хода. Появляются заклинивания муфты, неправильное зацепление ее шестерни с венцом маховика и др. Детали муфты изготовляются из стали с последующим упрочнением. Специальной защиты от коррозии муфта не имеет.

Корпуса стартера и установленного на нем электромагнитного втягивающего реле должны быть плотно закрыты. В нижней части корпуса стартера предусматривается сливное отверстие для удаления воды.

При обслуживании автомобиля необходимо протереть стартер сухой тряпкой, проверить правильность расположения защитного кожуха, чтобы предохранить щеткодержатель от попадания воды и пыли. После 20 тыс. км пробега автомобиля стартер следует разобрать, очистить, проверить состояние противокоррозионной защиты деталей и при необходимости эти Детали заменить на новые. Контакты втягивающего реле следует тщательно очистить. При сильной коррозии контактов их нужно залудить или заменить на новые.

Система освещения и сигнализации. Эту систему составляют фары, осветительные и сигнальные лампы, звуковые сигналы и большое число вспомогательных устройств (выключатели, реле, прерыватели и т. п.).

Рефлектор фар покрывается в условиях глубокого вакуума алюминием, благодаря чему приобретается зеркальный блеск.-Это покрытие улучшается еще защитным слоем оксида кремния, получаемым также в вакууме, или слоем защитного лака. Спереди рефлектор закрыт приклеенным стеклом. В образованном оптическом элементе добиться полной герметичности в месте крепления лампы невозможно. Поэтому к зеркальному покрытию предъявляются высокие требования в отношении коррозионной стойкости и адгезии. Проверка качества зеркальной поверхности, защищенной лаком, проводится погружением рефлектора в раствор NaOH на 3 ч. После этого испытания на металлизированной поверхности не должны проступать очаги коррозии, видимые невооруженным глазом.

Грязный рефлектор следует мыть дистиллированной водой, а затем, не протирая, сушить, повернув отверстием для лампы вниз. При повреждении рефлектора коррозией необходимо заменить весь оптический элемент. При установке новой лампы не следует касаться пальцами ее колбы, так как в последующем грязь при испарении с лампы перейдет на рефлектор. Полезно протереть лампу спиртом, а затем мягкой замшей.

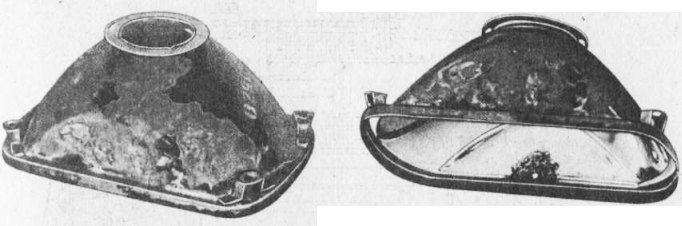

Следует обратить внимание на то, что фары находятся чаще всего в месте, где создаются очень тяжелые коррозионные условия. Разбрызгиваемые колесами автомобиля грязь и вода с большим содержанием солей (особенно зимой) попадают в места, близкие к фарам, и совершают здесь свое разрушительное действие. И, несмотря на многослойную защиту, рефлектор портится. На рис. 6. ясно виден разрушенный слой лака наружной поверхности, а также растущий очаг поврежденного алюминия на внутренней поверхности рефлектора. Это можно предотвратить только периодической проверкой фар, тщательной очисткой от загрязнений, поддержанием их в постоянно сухом состоянии. Совершенно не подвержены коррозии фары, в которых оптический элемент герметичен и снабжен встроенной нитью накаливания.

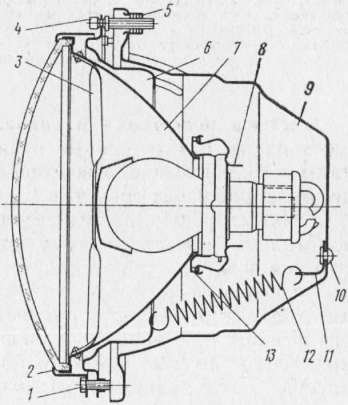

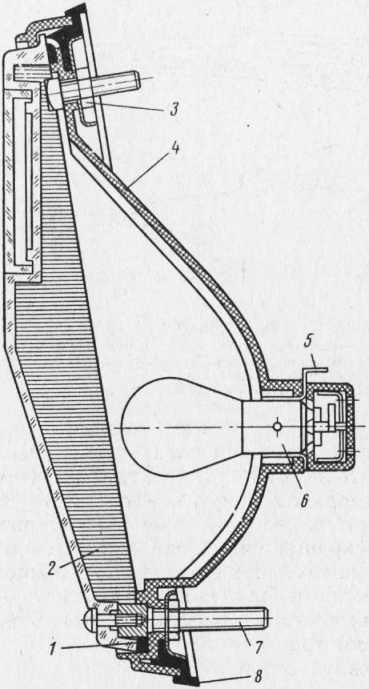

Возможные виды заводской противокоррозионной защиты отдельных частей фары даны в подписи к рис. 7. Ободок фары покрыт тройным гальваническим слоем для обеспечения хорошей стойкости против трения. Конструкция корпуса фары позволяет регулировать направление пучка света. Влаге, попадающей в корпус, обеспечен естественный сток. Электрические провода выводятся из корпуса через уплотнительную резиновую втулку.

Возможные виды противокоррозионной защиты отдельных деталей сигнального фонаря, например указателя поворота, представлены в подписи к рис. 8. Фонари, монтируемые снаружи, подвергаются брызгам из-под колес автомобиля. Места крепления фонарей винтами следует герметизировать эластичной незатвердевающей замазкой с хорошей адгезией.

Некоторые современные фонари имеют другую конструкцию и изготовляются почти полностью из синтетических материалов. Корпус фонаря сделан из сополимера АБС. Вся поверхность корпуса фонаря обрабатывается химическим способом и после нанесения покрытия имеет вид металла. Металлическое покрытие, получаемое с помощью химического меднения, является основанием для последующей гальванической обработки. Слои меди и блестящего никеля толщиной не менее 15 мкм и хрома толщиной 0,3 мкм создают рефлектор фонаря с хорошими отражательными свойствами.

Зачастую большую сложность представляет вывинчивание винтов крепления рассеи-вателя фонаря, поэтому рекомендуется при их ввинчивании нанести на резьбу консерваци-онное масло.

В тяжелых условиях работает звуковой сигнал. Он подвергается влиянию атмосферных осадков и грязи, разбрызгиваемой колесами. В современных конструкциях звуковых сигналов рупорная часть выполнена из бакелита, а корпус из стали. При обслуживании автомобиля следует обращать внимание на надежность соединения проводов, что обеспечивает хороший контакт с кронштейном. Для защиты резьбового соединения от коррозии следует нанести предохранительный слой смазки.

Контрольно-измерительные приборы и дополнительное оборудование. К контрольно-измерительным приборам и дополнительному оборудованию относятся: спидометр, амперметр, приборы для измерения уровня топлива в баке, температуры охлаждающей жидкости и давления масла, стеклоочиститель, вентилятор отопителя, электрическая арматура и др.

Спидометр и указатели устанавливаются в салоне автомобиля и поэтому не требуют дополнительной противокоррозионной защиты. Стеклоочиститель работает в сравнительно тяжелых условиях, особенно его наружные части. Возможные виды защиты от коррозии отдельных частей стеклоочистителя приведены в подписи к рис. 6.18. Большинство деталей стеклоочистителя обычно изготовляется из коррозионностойкой хро-моникелевой стали. Однако это не освобождает от необходимости протирать их сухой ветошью и смазывать безкислотным вазелином или Протектолем. Другая часть деталей стеклоочистителя подвержена атмосферным влияниям в меньшей степени, так как они установлены под капотом двигателя или имеют достаточно надежное покрытие из пассивированного цинка (15 — 30 мкм).

Электрическое оборудование (корпуса выключателей, переключателей, коробок предохранителей) изготовляется обычно из стали, покрытой хроматированным цинком (15 мкм). Детали, сделанные из сплавов меди, пассивируются, а крепежные детали с резьбой покрываются также хроматированным цинком (7 мкм). Арматура, изготовленная из сплавов меди и работающая в условиях тропического и влажного климата, должна быть обязательно покрыта слоем никеля толщиной 10 мкм. Все электрические устройства автомобиля соединяются в единую цепь с помощью различного рода клемм, защита от коррозии которых выполняется тщательно на автозаводе. При эксплуатации автомобиля эти места надо периодически осматривать и слегка смазывать (Электросолем). Образующиеся на цоколе лампочек и клеммах электрических проводов слои оксидов и осаждений приводят к нарушению работоспособности этих устройств. Демонтирование лампочек, имеющих прокорродировавший цоколь, часто приводит к повреждению соединительного узла. Поэтому требуется очень старательный монтаж ламп. Необходимо также следить за взаимным расположением деталей, состоянием резиновых вводов, а также изоляционных трубок электрических проводов.

На автомобилях применяется однопроводная электрическая система. В качестве второго провода используется корпус автомобиля. Соединение клемм проводов с корпусом автомобиля должно обеспечивать хороший электрический контакт и надежную защиту от атмосферной коррозии. Места присоединения к корпусу автомобиля должны быть тщательно обработаны. С этой целью выполняется лужение поверхности или точечная приварка луженой пластинки. Перед лужением следует тщательно очистить поверхность и удалить неровности и окалину. Затем поверхность обрабатывается хлоридом цинка и нагревается до температуры выше температуры плавления олова. После расплавления олова подогрев прекращается. Олово наносится на поверхность с помощью паяльника или кисти. Пленка припоя должна иметь хорошую адгезию и одинаковую толщину — не менее 0,1 мм. Для получения чистого и блестящего покрытия луженую поверхность подвергают травлению.

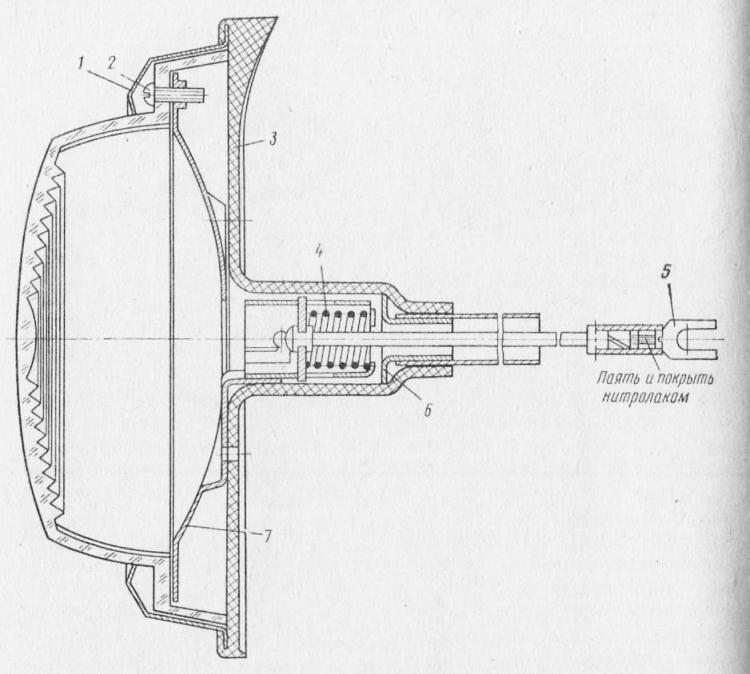

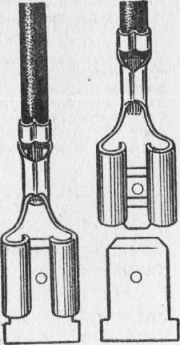

Соединение проводов между собой и с электрическими устройствами выполняется часто посредством штеккерных колодок, внутри которых размещены наконечники, показанные на рис. 12. Эти наконечники закрепляются на проводах сжатием специальными пассатижами (без пайки). Наконечники изготовляют из латуни без защитного покрытия, если максимальная температура работы не превышает 105 °С. Если температура работы разъема выше (до 150 °С) или требуется дополнительная противокоррозионная защита, то применяются луженые наконечники. Важным моментом является способ монтажа электропроводки на автомобиле. Жгут проводов следует укладывать в местах, где не скапливаются загрязнения и нет угрозы длительного сохранения влаги. Соединения проводов лучше всего располагать в кузове или багажнике.

Противокоррозионная защита деталей и узлов автомобиля

Временная защита деталей и узлов автомобиля производится с помощью противокоррозионных покрытий или специальных упаковок и обеспечивает предохранение их от коррозии при производстве, транспортировке и хранении.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Защита электрооборудования автомобиля в период эксплуатации"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы