Строй-Техника.ру

Строительные машины и оборудование, справочник

Материалы. В автомобильной промышленности основным материалом, применяемым для изготовления двигателей, являются черные металлы (стали различных марок и чугуны), сплавы цветных металлов на основе алюминия, меди, цинка, магния и других металлов, неметаллические материалы (пластмассы, резина, асбест и др.).

Стали. Ввиду наличия самых разнообразных требований в части химического состава и механических свойств число используемых марок сталей весьма велико. Классификация сталей выходит за рамки книги, поэтому приводятся только некоторые их свойства. Кроме углеродистых сталей в качестве материала для изготовления деталей двигателя, применяются также легированные стали. Легирующие присадки (хром, никель, молибден, вольфрам, кобальт, титан и др.) повышают коррозионную стойкость деталей из них, а также износостойкость. Благодаря таким присадкам, как хром, алюминий, кремний, сталь подвергается пассивации и приобретает коррозионную стойкость к отработавшим газам при повышенной температуре, примесям воды в маслах, органическим и неорганическим кислотам. К коррозионностойким относятся жаростойкие стали, не меняющие своих свойств при повышенной температуре, например, в камере сгорания двигателя.

Чугуны. Количество углерода, содержащегося в чугуне, не является однозначным критерием оценки его коррозионно- и износостойкости, так как химически связанный углерод (цементит Fe3C) придает чугуну одни свойства, а находящийся в свободном состоянии графит — другие. Поэтому при оценке коррозионной стойкости следует учитывать прежде всего форму, в которой находится углерод в чугуне, а не количество углерода. Для производства деталей автомобилей применяются серый, модифицированный, высокопрочный, ковкий и белый чугуны. Закаленный белый чугун содержит цементит и обладает большой твердостью и износостойкостью. По сравнению с белыми, серые чугуны обладают меньшей износостойкостью, но отличаются большей прочностью (менее хрупкие). Присадки хрома, никеля, молибдена и другие увеличивают его коррозионную стойкость.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Сплавы цветных металлов. В двигателях медь применяется чаще всего в виде сплава с другими металлами, например с цинком (латуни), оловом (бронзы). Латуни менее стойки к действию коррозионных факторов, чем бронзы, которые хорошо работают в присутствии кислот, имеющихся в маслах. Под влиянием атмосферных факторов бронзы и латуни покрываются сульфатами и карбонатами меди, которые не разрушают металл и не вызывают образования коррозионных язв.

Алюминий и его сплавы стойки к действию атмосферных факторов. Для улучшения механических свойств к алюминию добавляются в определенном количестве медь, цинк, кремний, марганец, кобальт, хром, реже — железо, олово, сурьма и висмут. Твердые сплавы алюминия обычно многокомпонентные. Кроме магния и меди, в этих сплавах присутствуют кремний и марганец, а также никель и железо. Содержание отдельных компонентов сплава зависит от его назначения. Алюминиевые сплавы обладают хорошей коррозионной стойкостью при повышенных температурах благодаря наличию на их поверхности окисной пленки.

Сплавы цинка имеют ограниченную стойкость к коррозии. В присутствии влаги, растворов солей и отработавших газов сплавы цинка легко подвергаются межкристаллитной коррозии, что увеличивает их хрупкость вследствие образования язв. Сплавы цинка с алюминием не должны содержать примесей железа, так как оно ускоряет коррозию.

Пластмассы. Детали из пластмасс широко применяются в автомобилестроении, так как имеют целый ряд необходимых качеств, в том числе коррозионную стойкость. Из пластмасс изготавливают поплавки карбюратора и бензобака, крыльчатку водяного насоса, детали бензинового насоса и спидометра, гибкие валы и др.

Неметаллические материалы не подвержены классическим видам износа, характерным для металлических деталей. В процессе эксплуатации они подвергаются изменениям, которые снижают их пригодность и характеризуются общим понятием старения.

Коррозия двигателя и ее причины. Условия работы и назначение различных автомобильных деталей отличаются большой неоднородностью. Кроме того, автомобиль может находиться в разных климатических и эксплуатационных условиях. Среди всех агрегатов двигатель автомобиля, как правило, быстрее всего подвергается износу, что является результатом тяжелых условий работы. Некоторые из его трущихся частей работают в особенно тяжелых условиях и подвержены, кроме процессов износа, сложным коррозионным процессам, про. текающим при повышенной температуре в химически агрессивной среде, создаваемой отработавшими газами. Другие детали двигателя, работающие в менее жестких условиях, подвергаются только атмосферной коррозии.

Коррозионные повреждения во время эксплуатации двигателя, как правило, сопутствуют изнашиванию в результате трения. При хорошей смазке поверхностей сопрягаемых деталей коррозионные процессы заметны мало. Следует отметить, что процессы эти во время эксплуатации автомобиля протекают значительно медленнее и их нельзя рассматривать самостоятельно. Например, эксплуатационный износ вкладышей коленчатого вала вызван трением, эрозией и коррозией.

Особенно опасна коррозия чугуна и стали во время длительных перерывов в работе двигателя, при его плохом обслуживании, при эксплуатации в коррозионной среде. Несмотря на то что трение возникает только на поверхности совместно работающих деталей, происходят изменения и внутри материала. Верхний слой металла детали, благодаря специальным технологическим приемам, имеет лучшие свойства по сравнению с внутренними слоями. Кроме того, коррозия всегда начинается на поверхности металла, а затем распространяется вглубь, ухудшая механические свойства материала. Среда, в которой протекают коррозионные процессы, оказывает доминирующее влияние на их характер. В зависимости от механизма протекания этих процессов в двигателях внутреннего сгорания возникает химическая, электрохимическая и фреттинг-коррозия.

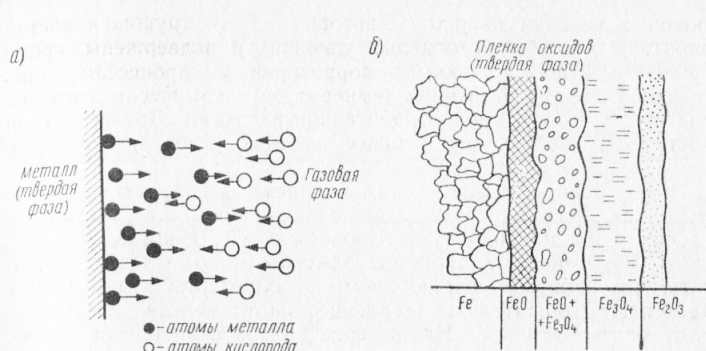

Химическая коррозия. Возникает в результате действия на металл при повышенной температуре сухих газов (газовая коррозия) или вследствие коррозионного действия жидких веществ, не проводящих ток (масла). При такой коррозии на поверхности металла обычно образуются пленки окислов или сульфидов. Толщина окисной пленки зависит от длительности коррозионного процесса и температуры. Чем выше температура и продолжительнее процесс коррозии, тем толще становится пленка окислов. Пленки окислов железа не являются устойчивыми к тепловым и механическим ударам. Локальное разрушение такой хрупкой пленки является причиной дальнейшего развития коррозии в глубь металла (рис. 1). Окисление слоя металла при повышенной температуре с образованием на их поверхности слоя разных окислов является типичным проявлением газовой коррозии, которая наблюдается на электродах свечей, клапанах и деталях выпускного тракта двигателя.

Электрохимическая коррозия. Является результатом действия на металлы разных электролитов — воды с растворенными в ней газами и кислотами, щелочей, растворов солей. Коррозия в среде масляно-водной эмульсии, образующейся вследствие неисправностей или неправильной эксплуатации двигателя, также служит примером электрохимической коррозии.

Наиболее часто электрохимическая коррозия возникает в результате образования гальванических элементов между разными металлами, так называемых коррозионных пар. Во влажном воздухе или в газах при температуре выше точки росы пар конденсируется на внутренних частях двигателя и выполняет роль электролита. Электрохимическая коррозия отличается таким образом от газовой тем, что в ней происходят электрохимические процессы обычно при низкой температуре. Тем не менее этот тип коррозии встречается и в системе охлаждения, работающей при повышенной температуре.

Фретинг-коррозия. Одной из главных причин повреждений, определяемых часто ошибочно как износ в результате трения, является фреттинг-коррозия. Несмотря на хорошие условия смазки трущихся деталей, на границе контактируемых поверхностей происходят химические процессы, вызванные механическим воздействием и принимающие активное участие в процессах фрикционного изнашивания. Особенно сильно фретинг-коррозия проявляется на поверхностях деталей, сильно прижатых друг к другу, но подверженных взаимным колебаниям (беговая дорожка подшипников качения, секции топливных насосов, шлицы и др.). В результате такого взаимодействия возникают коррозионные язвы, а между трущимися поверхностями появляются мелкие зерна окислов. Этот прочесе, кроме того, связан с локальным выделением тепла, что приводит к химическим изменениям в смазочных средствах (окисление, смолообразование).

Следует отметить, что фретинг-коррозии подвергаются элементы, работающие без смазки или с малым ее количеством (винтовые соединения, шлицевые валы, направляющие элементы, заклепки и др.) и находящиеся под действием статической или динамической нагрузки. Колебательные движения таких элементов могут быть даже незаметными и, как правило, не превышают границ принятых допусков. В результате действия фретинг-коррозии происходит потускнение поверхности элементов вследствие осаждения продуктов коррозии (окислов) или частиц металла. В случае больших давлений и высокой частоты колебаний появляются глубокие выкрашивания и волнообразность поверхности. Затем появляются зазоры, бороздки, сваривание частей, а также трещины, которые являются результатом растягивающего действия продуктов коррозии. К сожалению, даже смазывание хорошими средствами не в состоянии предотвратить фретинг-коррозию.

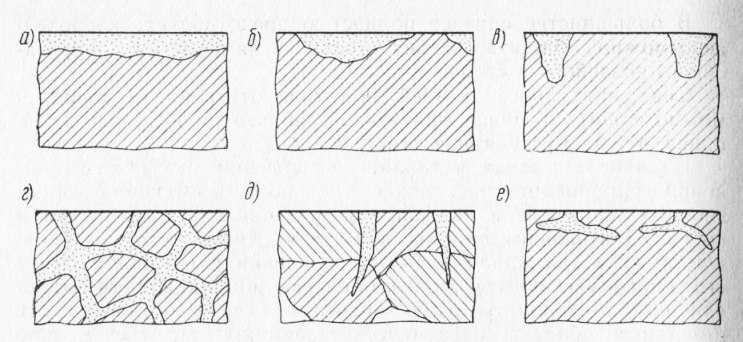

Коррозионные повреждения могут проявляться по-разному. В зависимости от агрессивности среды и марки металла встречаются следующие виды коррозии: равномерная, точечная, язвенная, межкристаллитная, транскристаллитная и подповерхностная (рис 6.2). Наиболее опасны межкристаллитная и язвенная коррозии, распространяющиеся в глубь металла и вызывающие растрескивание вследствие появления в поверхностном слое надрезов. Совместное действие коррозии и напряжений особенно опасно для механизмов, работающих при переменной нагрузке.

В большинстве случаев полностью предотвратить коррозию невозможно. Защита состоит только в замедлении коррозионного воздействия среды.

Снижения износа деталей двигателя от трения и коррозии можно добиться лишь тщательной фильтрацией масла и топлива, а также регулярной заменой масла.

Наличие в маслах и топливе загрязнений, а также соединений серы, значительно ускоряет скорость протекания коррозионных процессов и вызывает коррозионные разрушения в период длительного простоя двигателя. Кроме того, выделившиеся из масла капли воды в соединении с оставшимися от сгорания агрессивными газами образуют жидкие водные эмульсии или электролиты. Они покрывают гладкую поверхность цилиндров, образуя гальванические элементы, которые, в свою очередь, являются источником местной электрохимической коррозии Поэтому, необходимо уделять должное внимание функционированию системы вентиляции картера, которая позволяет своевременно удалять продукты распада и сгорания топлив, содержащих этиловую жидкость.

В периоды Длительного простоя автомобиля и во время его хранения, например зимой, происходит сильное коррозионное разрушение поверхностного слоя металла деталей двигателя, работающих на трение. Образующийся в результате коррозии влажный гидрат окиси железа покрывает трущиеся поверхности, что затрудняет их смачивание маслом и пуск двигателя, а также значительно ускоряет износ. Образовавшиеся на поверхности очаги коррозии проникают в глубь металла. В результате электрохимической коррозии на трущейся поверхности образуются значительные язвы, придающие поверхности определенную шероховатость. В результате этого увеличивается фактическое удельное давление на поверхности деталей, которое приводит к образованию локальных выкрашиваний металла.

Профилактические меры. Процесс естественного изнашивания двигателей и всего автомобиля неизбежен и чаще всего не зависит от владельца. Он является результатом взаимодействия сложных процессов, таких, как трение, усталость и коррозия металла. Однако в ряде случаев разрушительное действие одного из этих факторов является доминирующим и совершенно очевидным.

В борьбе с коррозией чугуна и стали применяется много разных методов, которые в зависимости от механизма действия процессов изнашивания в определенных средах оказывают значительное влияние на величину и скорость коррозии. К числу мероприятий, позволяющих уменьшить потери от коррозии деталей двигателя, можно отнести следующие.

1. Введение в металл деталей легирующих добавок, которые позволяют повысить коррозионную стойкость. При выборе материала детали наряду с противокоррозионными свойствами необходимо учитывать стоимость, технологические и другие свойства.

2. Исключение использования в узлах металлов, ускоряющих коррозию прилегающих деталей.

3. Широкое использование различных видов термохимической (цементация, азотирование, цианирование) и термической (закалка, отпуск) обработок, позволяющих получать более качественные поверхностные свойства деталей.

4. Применение металлических или неметаллических покрытий, наносимых: погружением в ванну расплавленного металла (лужение, цинкование, свинцевание); гальваническим способом (твердое хромирование шеек коленчатого вала, плунжеров топливного насоса, цилиндров двигателя); диффузией в верхний слой металла (шерардизация, алитирование, диффузионное хромирование); химической обработкой поверхности металлов (оксидирование, фосфатирование, хроматирование); окрашиванием для обеспечения противокоррозионной защиты или создания пленки, устойчивой к воздействию высоких температур.

5. Применение топлив и смазок, содержащих ингибиторы коррозии.

6. Снижение естественного коррозионного износа деталей правильной эксплуатацией двигателя, состоящей в своевременной замене масел и в регулярном контролировании кислотности охлаждающих жидкостей.

Прекращая эксплуатацию автомобиля на длительное время, следует изолировать внутреннюю часть двигателя от атмосферного воздуха и провести соответствующую консервацию.

Кроме того, необходимо:

— защитить автомобиль от атмосферного влияния и прежде всего от резких изменений температуры, которые благоприятствуют конденсации влаги внутри двигателя;

— периодически проворачивать коленчатый вал двигателя с вывернутыми свечами до появления свежего слоя масла на трущихся поверхностях.

Если автомобиль часто устанавливают на продолжительную стоянку, следует использовать для двигателя рабоче-консерва-ционное масло типа Антиколь-22, -50, -50S.

Цилиндры

Материалы. Цилиндры в современных двигателях выполняются непосредственно в блоке или как сменные гильзы (мокрые и сухие). Часто в верхней части цилиндры имеют вставки из аустенитного чугуна, отличающегося хорошей износоустойчивостью.

В качестве материала для блоков двигателей с вставными гильзами применяются серый чугун и сплавы алюминия. Для вставных гильз цилиндров применяются специальные легированные чугуны, обладающие износоустойчивостью, коррозион-но- и жаростойкостью.

Большая коррозионная стойкость алюминиевых сплавов, их хорошие технологические свойства (обрабатываемость, жид-котекучесть) и прочность дают возможность применять их также для блоков двигателей и гильз. Такие цилиндры хромируются, что значительно увеличивает время их работы между ремонтами и улучшает коррозионную стойкость.

Причины коррозии. Износ цилиндра двигателя вызывает изменения размеров его поверхности как в поперечном, так и в продольном направлениях, приводящих к появлению соответственно овальности и конусности, превышающих допустимые значения.

Изнашивание зеркала цилиндра наступает от трения поршневых колец и вследствие коррозии. Овальность цилиндров, проявляющаяся особенно в верхней части, может иметь разные причины. Однако основной является эрозионное действие струи горячей смеси, поступающей через всасывающий клапан, что приводит к сильному износу цилиндров напротив него. Особенно интенсивно это происходит при низкой температуре стенок цилиндра из-за конденсации смеси и смывания слоя масла.

Коррозионный износ является следствием действия на зеркало цилиндра, поршни и кольца продуктов сгорания газообразного или жидкого топлива, а также продуктов окисления масла. Этот износ увеличивается при наличии воды, конденсирующейся на холодных стенках в период простоя двигателя.

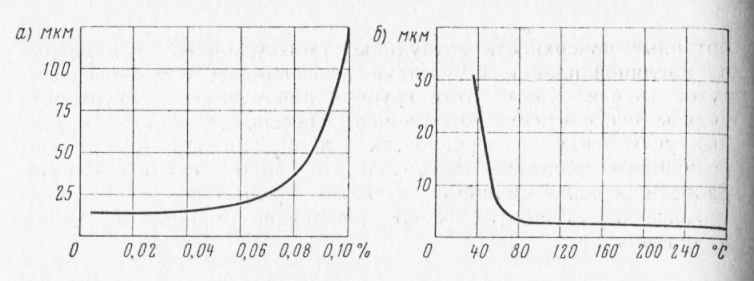

Влияние топлива и продуктов его сгорания на износ цилиндров зависит от наличия кислых соединений минерального происхождения или образовавшихся в результате старения топлива. Особенно пагубное влияние оказывает содержащаяся в топливе сера (рис. 6.3), а также свинец, имеющийся в этиловой жидкости, добавляемой к бензину с целью повышения его октанового числа. Сернистые соединения в принципе малоактивны и их действие на цилиндры проявляется лишь после Длительной эксплуатации двигателя. Агрессивность их возрастает в условиях повышенной влажности воздуха вследствие конденсации водяного пара на холодных стенках цилиндров.

Коррозионные процессы при интенсивной эксплуатации Двигателя играют второстепенную роль. Однако при небольших периодах работы и длительном простое двигателя эти процессы становятся очень опасными. Например, особенно сильна Коррозия при длительном хранении недостаточно защищенного автомобиля под открытым небом при больших температурах перепадах. Практически можно считать, что хранение неработающего двигателя в течение 10—14 дней создает достаточные условия для возникновения очагов коррозии на незащищенной поверхности цилиндров. Такой коррозионной активности в большой степени способствует действие продуктов сгорания и их загрязнений, которые в соединении с водными парами, проникающими в цилиндр вместе с атмосферным воздухом, образуют электролит. Вследствие этого появляются локальные гальванические элементы, вызывающие точечную коррозию, которая затем переходит в язвенную.

На коррозионный износ поршней и колец влияет также качество масла, применяемого для двигателя. Из-за обильного смазывания масло защищает их от коррозии и значительно уменьшает износ. Однако масло, несмотря на постоянное фильтрование, подвергается постепенному разжижению топливом и водой, конденсирующейся в картере двигателя. Такая смесь масла, топлива и воды способствует появлению химической или электрохимической коррозии, разрушающей детали цилиндропоршневой группы.

Профилактические меры. Износ цилиндров поршней и колец можно предупреждать:

выбором оптимального топлива и масла, улучшением фильтрации воздуха, топлива и масла, а также обеспечением соответствующих температурных условий работы двигателя. Например, не следует забывать, что во время пуска холодного карбюраторного двигателя богатая смесь смывает масляную пленку с зеркала цилиндра. Это приводит к появлению сухого трения и одновременно уменьшает коррозионную стойкость;

технологическими мерами, применяемыми при производстве для повышения стойкости деталей как к трению, так и к коррозии. Например, высокую стойкость к изнашиванию и коррозии можно получить при хромировании гильз цилиндров или колец. Очень важным параметром коррозионной стойкости является также шероховатость поверхности гильзы. Плохо обработанные поверхности затрудняют смазку, приводят к разрыву масляной пленки, вследствие чего появляется сухое и полусухое трение. Кроме того, грубо обработанная поверхность гильзы способствует накоплению агрессивных агентов в разных углублениях и неровностях, что приближает начало коррозионного процесса. Поэтому тщательность механической обработки зеркала цилиндра, а также термическая или химико-термическая обработка имеют решающее влияние на износ цилиндров.

Головка блока цилиндров

Материалы. Головки цилиндров отливаются из серого чугуна или из сплавов алюминия. Последние легко отливаются под давлением и в кокиль. Они хорошо обрабатываются и после специальной обработки имеют хорошую износоустойчивость и коррозионную стойкость.

Причины коррозии. Головка цилиндра работает в особенно неблагоприятных коррозионных условиях, так как постоянно соприкасается с горячими отработавшими газами при одновременном прохождении через ее каналы охлаждающей жидкости. Такие условия благоприятствуют коррозии в охлаждающих каналах.

Практически износ головки происходит в большей степени в результате механических повреждений, чем коррозионных. Тем не менее нельзя игнорировать коррозию, так как она часто все же бывает доминирующей причиной износа. К коррозионным повреждениям головки следует отнести иногда появляющиеся трещины, в результате чего вода из охлаждающих каналов попадает в камеру сгорания. Вследствие этого появляется газовая коррозия, протекающая при высокой температуре в среде горячих отработавших газов. Образование трещин в чугунных деталях, работающих длительное время при высоких температурах, объясняется выделением графита. В образовавшиеся поры под высоким давлением и при большой температуре в материал проникают горячие газы, вызывающие структурные изменения материала головки.

Кроме этого, на развитие в головке коррозионных процессов влияет качество топлива и охлаждающей жидкости. Применение топлива с малым содержанием смол и тяжелых фрак-Пии препятствует образованию нагара как на головке, так и на поршнях и клапанах. Помимо того что нагар отрицательно влияет на работу двигателя, он резко увеличивает скорость коррозионных процессов на поверхности головки двигателя со стороны камеры сгорания.

Iоловки подвергаются также коррозии в каналах для охлаждающей жидкости. Протекающая через них вода или антифриз, замерзающий при низкой температуре, содержит кислоты и неорганические соли (сульфаты, хлориды и др.), вызывающие электрохимическую коррозию. Накипь, откладывающаяся на внутренних стенках каналов, кроме вредного действия на работу системы охлаждения вследствие ухудшения теплопроводности, значительно ускоряет коррозию головки. В головках наблюдается также коррозионный износ краев отверстий охлаждающих каналов, а также значительное количество очагов межкристаллитной коррозии.

Профилактические меры. Коррозию головки блока можно уменьшить правильной эксплуатацией двигателя, в частности, применением соответствующего топлива, своевременным снятием нагара, исключением использования агрессивных охлаждающих жидкостей.

Поршни и поршневые кольца

Поршни. Изготовляются из прочного и твердого материала, устойчивого к действию высоких температур. Кроме того, он должен быть по-возможности легким, так как от массы поршня зависят силы инерции, возникающие при работе двигателя. Как правило, поршни для карбюраторных двигателей изготовляются из сплава алюминия с добавлением меди и кремния. Поршни многих дизельных двигателей изготовляются из чугуна.

Ввиду исключительно тяжелых условий работы поршней после изготовления их подвергают различным дополнительным видам обработки. Например, применяются оксидирование, хромирование.

Как цилиндры и головки, поршни подвержены непосредственному коррозионному действию горячих газов, топлива и масел. В результате химического и термического действия этих элементов в верхнем слое днища поршня возникает язвенная коррозия, а также происходит выгорание некоторых компонентов сплава, что ведет к изменению структуры материала и уменьшению его прочности. Коррозионные процессы иногда приводят к прогоранию днища поршня.

При работе двигателя на днище поршня и в пазах для колец откладывается нагар в результате попадания в камеру сгорания масла. Осаждению нагара способствует также окисление масла, присутствие тетраэтилсвинца в бензине, а также загрязнения в топливе и масле.

Следует подчеркнуть, что коррозия, вызываемая действием горячих газов и масла, а также особыми условиями работы поршня, менее опасна при эксплуатации двигателя, чем износ боковых стенок поршня, вызываемый трением. Кроме того, практика показывает, что поршни изнашиваются значительно медленнее, чем цилиндры.

Для повышения срока службы поршней необходимо, прежде всего, тщательно соблюдать рекомендации завода-изготовителя и ремонтного предприятия в отношении режимов эксплуатации и обслуживания. При эксплуатации двигателя нужно следить за условиями работы, особенно в начальный период эксплуатации, своевременно доливать или заменять масло, рекомендованное инструкцией, содержать в чистоте масляные и воздушные фильтры, а также соблюдать правильный тепловой режим двигателя.

Поршневые кольца. Метод изготовления поршневых колец, а также материалы (различные марки чугуна) выбирают в зависимости от назначения и типа двигателя. После обработки кольца проходят нормализацию и закалку, а иногда фосфа-тируются или хромируются.

Часто наружная поверхность колец покрывается слоем пористого хрома толщиной 0,10—0,15 мм. Это значительно увеличивает их поверхностную твердость и сопротивление износу, но вместе с тем интенсифицирует износ поверхности цилиндра. Иногда на слой хрома наносят мягкий антифрикционный слой олова или подшипникового сплава для увеличения срока службы колец и лучшей приработки их к цилиндрам.

В результате износа колец в картер двигателя проникают отработавшие газы, а масло попадает в камеру сгорания, что значительно увеличивает расход масла.

Проникновению отработавших газов в картер двигателя во время рабочего хода и топлива при сжатии рабочей смеси способствуют неточное изготовление деталей и некачественное выполнение сборки, особенно во время ремонта. В результате этого больше расходуется масла и значительно сокращается ресурс его использования. Невысокое качество обработки, неправильная сборка цилиндропоршневой группы во время ремонта, а также применение несоответствующих масел и топлива ускоряет процесс нагарообразования на кольцах и способствует коррозионному разрушению. Отложение нагара вызывает залегание колец, в результате чего они не могут свободно перемещаться в пазах поршня.

Клапаны

Материалы. Клапаны двигателей внутреннего сгорания работают в исключительно трудных условиях. Они непрерывно совершают возвратно-посту нательное движение в направляющих втулках. Плотное прилегание клапана к седлу обеспечивается пружинами. Во время сгорания горючей смеси

клапаны подвергаются действию высоких температур и давлений. Средняя температура работы клапана колеблется между 650 – 750°С (рис. 6.4). По этой причине седла выпускных клапанов, особенно подверженные действию горячих продуктов сгорания,часто изготовляются в виде колец из специальных легированных жаростойких чугунов. После установки седла шлифуются , и притираются совместно с клапанами.

Для клапанов используется всегда жаростойкая (чаще всего хромистая) сталь, содержащая 8—15% Сг, 2—3% Si, 0,45% С. Некоторые заводы для повышения долговечности, клапанов применяют диффузионное алитирование или наплавку головок клапанов твердыми сплавами.

Причины коррозии. Клапаны и седла клапанов подвергаются износу в результате ударов головки клапана о седло, повторяющихся с большой частотой, коррозионному действию агрессивных отработавших газов при повышенной температуре, а также эрозионному действию струи газа и продуктов неполного сгорания топлива. После некоторого периода работы седло покрывается нагаром, который под влиянием высокой температуры накаляется, что приводит к выжиганию опорной поверхности клапана и потере герметичности. Негерметичность клапанов, в свою очередь, приводит к нарушениям в работе двигателя, к которым относятся затрудненный запуск, уменьшение мощности и др. При этом через образовавшиеся щели под высоким давлением проходит струя горячих рабочих газов, сильно нагревающих головку клапана. Вследствие такого нагрева края головки нодплавляются и клапан разрушается. С течением времени материал клапана может настолько снизить свою прочность в результате выгорания некоторых компонентов сплава, что возможен даже отрыв головки от стержня клапана. Следует отметить, что выпускные клапаны и седла изнашиваются гораздо быстрее впускных, так как их коррозия развивается интенсивнее.

На интенсивность износа седел клапанов влияет также состав всасываемой в цилиндры смеси. Если смесь слишком бедна, то сгорание происходит при более высокой температуре и коррозионное действие отработавших газов оказывается сильнее. Когда смесь слишком богата, сгорание идет медленнее и при более низкой температуре. Несгоревшие тяжелые фракции топлива ускоряют осаждение слоя нагара, коррозионно-агрессивного к материалу клапана.

Коррозионные процессы на клапанах и седлах интенсифицируются в большой степени в период длительных простоев двигателя, незащищенного от коррозии. Оставшиеся в цилиндрах топливо и отработавшие газы образуют электрохимическую коррозионную среду, повреждающую клапаны, направляющие втулки и другие детали.

Профилактические меры. Износ и коррозию клапанов эксплуатационники полностью предотвратить не могут. В известной степени можно уменьшить износ регулировкой клапанов и состава горючей смеси.

Эти работы позволят значительно сократить изнашивание клапанов и седел.

Коленчатый вал и шатуны

Коленчатый вал. Как правило, изготовляется ковкой из углеродистой стали, например, стали 45. Термическая обработка, например, поверхностная закалка токами высокой частоты, производится только для коренных и шатунных шеек вала. Возможно применение для этих же поверхностей химико-термической обработки (цементация, цианирование). Для изготовления валов применяются также легированные стали или конструкционные с последующим азотированием. В последнее время все чаще в качестве материала для коленчатых валов употребляется чугун.

Коренные и шатунные шейки коленчатого вала обильно смазываются, что создает благоприятные условия для работы подшипников скольжения. В условиях жидкостного трения коррозионный износ незначителен, тем не менее этот вид трения создает условия, благоприятные для окисления верхнего слоя металла. Износ при этом в результате трения шеек вала о вкладыши происходит более интенсивно. При окислении верхнего слоя металла вследствие диффузии кислорода образуется тонкая пленка из твердых растворов и оксидов металлов. Поверхность после окисления в условиях жидкостного трения более гладкая, чем после притирки. Оксидная пленка тормозит дальнейшее проникновение кислорода в глубь сплава. Адгезионная способность оксидной пленки с материалом основания однако довольно слабая.

Износ шеек и вкладышей при нарушении жидкостного трения значительно возрастает. Такие условия создаются, например, во время пуска холодного двигателя, особенно в осенне-зимний период. Аналогичное явление происходит и в перегретом двигателе, когда горячее масло вследствие потери свойственной ему вязкости не обеспечивает прочности масляной пленки в подшипнике. Несущая способность подшипников снижается при разбавлении масла топливом и при больших зазорах в сопряжении, так как в этих случаях масло не доходит до трущихся поверхностей в достаточном количестве. Во всех рассмотренных случаях наступают длительные или короткие периоды сухого трения. При этом подшипник нагревается и в результате высокой температуры наступает выплавление антифрикционного сплава вкладышей.

Интенсивность коррозионного износа вала резко возрастает при хранении автомобиля длительное время (более 10—12 дней) без противокоррозионной защиты. В этом случае в двигателе коррозионные процессы начинают играть доминирующую роль. На шейках коленчатого вала вначале образуются отдельные очаги коррозии, которые затем быстро развиваются. Источником образования очагов коррозии является загрязнение масла кислыми веществами (продукты распада и сгорания топлива и этиловой жидкости, соединения серы, вода и др.), накапливающихся в результате старения масла. Они образуют локальные гальванические элементы, дающие начало электрохимической коррозии.

Межкристаллитная коррозия, развивающаяся в глубь материала, образует многочисленные микробороздки, которые являются началом усталостных трещин. Даже умеренная перегрузка двигателя может послужить причиной поломки вала при наличии таких трещин на его шейках.

Соблюдение правил обслуживания двигателя является залогом надежной работы коленчатого вала. Качество масла можно сохранить при условии использования соответствующего топлива, предусмотренного изготовителем автомобиля, и соблюдая сроки замены использованного масла. Применяемые сейчас масла содержат противокоррозионные добавки (ингибиторы коррозии) и другие присадки, улучшающие смазочные, вязкостно-температурные, антиокислительные и другие свойства.

Устранение даже самых небольших очагов коррозии во время ремонта двигателя позволяет продлить срок службы вала и вкладышей. Поэтому непростительной является сборка коленчатых валов с начальными признаками коррозии.

Шатуны. Изготовляются поковок легированной стали. В верхнюю головку шатуна запрессовывается втулка из оло-вянно-фосфористой бронзы под поршневой палец. Последний’ подвержен большим динамическим нагрузкам и изготовляется из качественной углеродистой или легированной стали. Некоторые фирмы для изготовления шатунов применяют алюминиевые или магниевые сплавы. В нижнюю головку шатуна обычно устанавливаются подшипники скольжения, реже — подшипники качения.

Коррозионные факторы на материал стержня шатуна не оказывают существенного влияния. Однако коррозия нижней головки шатуна в известных условиях может иметь решающее значение. Что касается втулки поршневой головки шатуна, то ее износ происходит в результате ударов поршневого пальца, а также коррозионного действия соединений, находящихся в масле.

Вкладыши шатунных и коренных подшипников

Материалы. В большинстве выпускаемых двигателей для коренных и шатунных подшипников применяются разъемные вкладыши, покрытые антифрикционным сплавом.

В зависимости от требуемой твердости вкладыша, удельного давления, коррозионной агрессивности среды, требуемой усталостной прочности применяются разные подшипниковые сплавы. Так называемые «белые» сплавы имеют в своем составе олово или свинец в качестве основного элемента. Широко применяются бронзы, находят все большее применение сплавы на основе алюминия.

По конструктивному исполнению вкладыши бывают:

— тонкостенные — стальное основание вкладыша покрыто слоем 0,1—0,3 мм подшипникового сплава. В трехслойных вкладышах между подшипниковым сплавом и стальным основанием находится металлокерамический или медно-никелевый подслой;

— толстостенные — основание вкладыша залито толстым слоем подшипникового сплава, который затем обработан.

Находят применение также вкладыши из свинцовистой бронзы — на дизелях и иногда на карбюраторных двигателях легковых автомобилей.

Причины коррозии. Коренные и шатунные подшипники относятся к тем частям двигателя, которые должны работать в условиях жидкостного трения. Хорошие условия смазки являются одновременно причиной коррозионного износа подшипников.

При окислении масла возрастает его кислотность и коррозионная активность. Кроме того, в результате процессов распада в масле накапливаются загрязнения, откладывающиеся в виде липких осадков. Кислоты в масле, в том числе серная, образованная взаимодействием оксидов серы с водой, возникают вследствие сгорания серосодержащего топлива. Кислоты разрушают подшипниковые сплавы, особенно свинцовистые бронзы, растворяя в них некоторые компоненты (свинец, кадмий), что ведет к ухудшению структуры сплава. Эта опасность разрушения вкладышей усиливается во много раз в период хранения автомобиля.

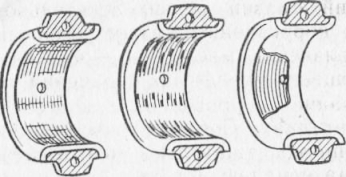

Коррозия приводит к образованию в верхнем слое микротрещин, которые носят усталостный характер. Затем начинается выпадание частиц подшипникового сплава вкладыша (рис. 5).

Износ вкладышей вызывает увеличение зазоров в подшипниках, вследствие чего появляются стуки, которые сигнализируют о возможности заклинивания коленчатого вала. Кроме того, увеличивается коррозионный износ других деталей двигателя вследствие разбрызгивания вращающимся коленчатым валом масла, вытекающего бурно из увеличенных зазоров в подшипниках и оседающего на поверхности цилиндров. При обильном попадании масла на внутреннюю поверхность цилиндра маслосъемные кольца не успевают снять избыток масла и оно проникает в цилиндр, где и сгорает, образуя нагар на поршнях и стенках камеры сгорания.

Профилактические меры. Износ и коррозионные разрушения вкладышей двигателя снижаются при правильном обслуживании и эксплуатации. Особое внимание следует обращать на использование соответствующего масла и периодичность его замены.

Распределительный вал и пружины клапанов

Распределительный вал. Изготовляется как из углеродистых сталей, так и из легированных. Для легированных сталей с содержанием углерода около 0,15% применяется цементация. Распределительным валом из сталей с более высоким содержанием углерода (около 0,45%) для придания поверхностной твердости требуется закалка. Распределительный вал может быть изготовлен также из чугуна.

Втулки подшипников распределительного вала, установленные в блоке (головке) двигателя, изготовляются из оло-вянно-фосфористой бронзы, либо стали или чугуна, залитых подшипниковым сплавом. Зубчатые колеса привода распределительного вала чаще всего изготовляются из синтетического материала (например, текстолита).

Вследствие хороших условий смазки распределительного вала он имеет незначительный коррозионный износ. Коррозия в результате окисления и загрязнения масла соединениями серы и воды имеет доминирующее значение при хранении автомобиля и вызывает образование коррозионных очагов на шейках вала и в бронзовых втулках. Следует отметить, что шейки вала и втулки подшипников тщательно изготовлены из специально подобранных материалов, благодаря чему их коррозионная стойкость настолько велика, что ее хватает до капитального ремонта. Восстановлению при ремонте подвергаются кулачки распределительного вала, которые, находясь в более жестких условиях, постепенно теряют вследствие износа свой профиль.

Продлить долговечность вала и втулок подшипника, как и других частей двигателя, можно только строгим соблюдением инструкции по обслуживанию и применением требуемых сортов масел.

Пружины клапанов. По характеру нагрузки пружины клапанов относятся к деталям, испытывающим циклическую переменную нагрузку. Широкое применение в двигателях внутреннего сгорания получили спиральные клапанные пружины из стальной проволоки, получаемой холодной протяжкой. Пружины изготовляются из низколегированной никелевой или никелево-ванадиевой стали. Эти стали содержат 0,45—0,75% углерода. Отожженную проволоку свивают холодным способом, а затем готовую пружину подвергают закалке и отпуску.

Несмотря на очень жесткие условия работы пружин, запас их прочности достаточен для надежной работы в течение межремонтного периода. Встречающиеся поломки пружин, изменение их высоты являются следствием усталости, наступающей под суммарным действием цикличных переменных нагрузок коррозионных факторов.

Циклические нагрузки, действующие на пружину, вызывают изменение внутренних напряжений, которые приводят к появлению внутри материала капиллярных трещин. Эти единичные трещины способствуют локальному росту напряжений, приводящих к углублению трещин, которые с течением времени вызывают поломку пружины.

Коррозионная усталость проявляется также на других -деталях автомобиля, работающих в коррозионной среде и условиях, способствующих усталости материала (например, коленчатые валы, шатуны, рессоры).

Причиной поломки клапанных пружин часто является также повышенная хрупкость материала вследствие перекаливания пружин.

Для предохранения пружин от коррозии на них наносят защитное покрытие, используется в частности лужение, кадмирование.

Пружины клапанов могут бытЬ повторно использованы при ремонте двигателя лишь в том случае, если они сохранили соответствующую упругость, длину, не имеют царапин, отслоений и коррозионных язв.

Выпускной тракт

Выпускной коллектор. Изготавливается из материала, способного сопротивляться окисляющему действию отработавших газов и не меняющего структуру при повышенной температуре. При неправильно выбранном материале в стенках коллектора появляются трещины. В случае близкого расположения впускного коллектора к выпускному в первом могут образовываться трещины от неравномерного расширения стенок вследствие неравномерного их нагрева.

Для изготовления коллекторов применяется обыкновенный серый чугун или низколегированный с добавлением хрома, никеля, кремния. Могут применяться аустенитный чугун и аус-тенитная жаростойкая сталь.

Конструкция и материал коллектора рассчитаны, в принципе, на безремонтную службу в течение межремонтного пробега автомобиля, несмотря на интенсивное действие атмосферной коррозии на наружные поверхности и газовой — на внутренние.

В выпускных коллекторах в результате длительного действия горячих газов через некоторое время появляются признаки коррозионного разрушения материала. Отработавшие газы, имеющие в своем составе оксиды углерода, кислород и воду, вступают в химическую реакцию с материалом коллектора, камер сгорания, клапанов и других деталей. В результате этого взаимодействия наступает постепенное выгорание углерода в чугуне, а также других компонентов. Реакции, происходящие вследствие диффузии указанных компонентов отработавших газов, приводят к постепенному изменению химического состава материала и, следовательно, к изменению его механических свойств.

Одновременно, вследствие действия горячих газов и образующихся в связи с этим значительных температурных перепадов, коллектор подвергается деформации, что с одновременным коррозионным действием и даже независимо от него может стать причиной растрескивания.

В качестве противокоррозионной защиты коллектора применяется окраска смесью силиконовой эмали с. алюминиевым порошком. Покрытие наносится на наружные поверхности коллектора в два слоя.

Глушитель и выхлопная труба. Эти детали автомобиля снаружи в значительной степени подвержены коррозии от действия влаги, грязи, а также растворов солей в зимний период. Коррозия деталей изнутри является результатом агрессивного влияния горячих продуктов сгорания топлива и коррозионного действия конденсата этих продуктов. Среднее содержание кислот в конденсате на внутренних поверхностях глушителя может быть следующим (в мг/дм3):

Кислотность конденсата достигает 1—2 рН. Особенно агрессивно действуют конденсаты на швы сварных соединений. Коррозионные процессы внутренних поверхностей глушителя ускоряются от действия нагара, образующегося во время эксплуатации автомобиля. Ввиду различия коэффициентов теплового расширения слой нагара при резких изменениях температуры (например, при попадании воды на наружную поверхность глушителя) подвергается большим напряжениям и, частично отслаивается. В таких местах открывается незащищенная поверхность металла, которая затем подвергается действию агрессивных факторов, ускоряющих развитие язвенной коррозии. При частом использовании автомобиля на малые расстояния глушитель может выйти из строя (вследствие коррозионного разрушения) после одного периода зимней эксплуатации. Обычно долговечность глушителя равна 20—40 тыс. км пробега автомобиля.

Глушитель и выхлопная труба преимущественно изготовляются из конструкционной углеродистой стали или из легированной, устойчивой к газовой коррозии. Коррозия легированных сталей происходит медленнее. Процесс протекает с образованием продуктов коррозии, сильно связанных с основанием металла. Уменьшение толщины легированной стали, выраженное в миллиметрах, в течение 1 года эксплуатации автомобиля меньше, чем при использовании углеродистой конструкционной стали. Применение легированных сталей оправдано также в случаях, когда коррозия возникает от действия керамических материалов, применяемых для внутренних деталей глушителя.

В отличие от глушителей, заполненных шлаковой ватой, отражательные глушители заднемоторных автомобилей могут быть подвергнуты противокоррозионному окрашиванию.

В США 90% глушителей изготавливают из алюминиро-ванной стали. В камере для отжига в водородной среде на стальной лист диффузионным способом наносится смесь порошков алюминия и его оксидов. Нанесенное покрытие обеспечивает в 2—3 раза большую долговечность глушителя. В Англии производятся глушители из стали, содержащей 11% Сг и 36% Ti, или из легированной стали с молибденом.

Стальной лист, покрытый хромом, имеетг хорошую стойкость против коррозии. Однако его применение вызывает быстрый износ штампов. Выхлопные системы из хромонйкелевой стали почти в 2 раза дороже, чем из углеродистой, но они в 4—5 раз долговечнее. Из жаростойких лаков (фенольные, силиконовые и поливинилбутиловые смолы) только лаки, пигментированные смесью цинковой пыли и алюминиевого порошка, дают прочное защитное покрытие на несколько месяцев.

На некоторых заводах глушители изготовляются из сплавов алюминия или на их стальное основание наносится горячим способом алюминиевое покрытие. Глушители изготавли-_ вают также из оцинкованной стали, которая позволяет лишь на короткое время защитить его от коррозии вследствие неустойчивости цинка к действию горячих газов и влаги.

Практикуется также металлизация глушителей напылением алюминия на наружную поверхность, обработанную предварительно пескоструйным способом. Однако это дорого и малоэффективно, так как глушитель корродирует прежде всего изнутри (рис. 6.6).

Часто детали глушителя делаются из утолщенного до 1,2—1,5 мм стального листа. Сейчас в ПНР имеется тенденция к переходу на производство глушителей из алюминированного листа.

Для обеспечения противокоррозионной защиты, снижения шума в автомобиле и тепловой изоляции глушители иногда устанавливаются в оцинкованном кожухе с асбестовой прокладкой. При герметичном выполнении такого кожуха защита наружных частей глушителя является вполне достаточной.

Выхлопная труба снаружи защищается окрашиванием силиконовой эмалью или металлизацией после пескоструйной обработки. Части трубы, не подвергающиеся влиянию высоких температур (не более 150° С), снаружи могут защищаться красной грунтовкой и силиконовой алюминиевой эмалью. Такой способ можно применить для труб и глушителей, уже бывших в эксплуатации с обязательной очисткой металла пескоструйным аппаратом или с помощью механических щеток. После нанесения грунтовки ее следует просушить, например в течение ночи. На следующий день необходимо запустить дви-гатёль, чтобы обеспечить полное высыхание слоя при повышенной температуре. Аналогично поступают со слоем синтетической алюминиевой эмали, который после нанесения на от-вержденное основание вначале сушится на воздухе, а затем при температуре работы глушителя. Такая технология не обеспечивает защиты от коррозии внутренних поверхностей. Однако она все же значительно продлевает срок службы выхлопной системы.

Коррозия глушителей и труб является серьезной экономической проблемой вследствие высокой интенсивности износа (в течение 2—4 лет) и большой стоимости. Проведенный в ПНР анализ показал, что глушители автомобиля Фиат-125п выдерживают 15—40 тыс. км пробега. При интенсивной эксплуатации автомобиля такой пробег вызывает необходимость ежегодной замены глушителя. Коррозия выхлопных труб и глушителей автомобилей в ПНР наносит ущерб приблизительно в 700 млн. злртых в год.

Система охлаждения

Материалы. Охлаждение автомобильного двигателя производится отводом тепла в атмосферу непосредственно через воздушную среду (воздушное охлаждение) или косвенным способом с использованием охлаждающих жидкостей (жидкостное охлаждение). Наибольшее распространение получило жидкостное охлаждение, при котором тепло отводится от двигателя жидкостью, а та, в свою очередь, охлаждается воздухом в теплообменнике (радиаторе). Для лучшего теплообмена трубки радиатора снабжены припаянными ребрами из тонкого металла с хорошей теплопроводностью (медь, латунь, реже сталь).

Корпус водяного насоса изготовляется из серого чугуна или из сплава алюминия, крыльчатка насоса — из чугуна, сплава алюминия, латуни, бронзы или пластмассы, вал насоса — из углеродистой или легированной стали с обязательным нанесением защитного покрытия. Термостат изготовляется из латуни. Уплотняющая прокладка головки блока, соприкасающаяся с охлаждающей жидкостью, выполняется из меди, алюминия, асбеста или тефлона.

Причины коррозии. Повреждения деталей системы охлаждения, особенно радиатора, являются результатом снижения их механической прочности. Вследствие коррозии в системе охлаждения появляются течи. Элементами системы охлаждения, подвергаемыми постоянному воздействию охлаждающей среды, являются водяные каналы в блоке и головке, водяной насос, уплотняющая прокладка под головкой и термостат.

Природная вода содержит в своем составе растворенные твердые вещества (хлориды, нитраты, сульфаты и др.), газовые (кислород, азот, серные газы и др.), иногда коллоидные компоненты и суспензии. Такого рода загрязнения, особенно хлориды и сульфаты, усиливают электропроводность воды, что создает благоприятные условия для электрохимической коррозии. Следует отметить, что вода из придорожных канав и прудов может содержать водоросли и болотные бактерии, которые содействуют коррозионнным процессам. Интенсивность коррозионных процессов увеличивается с ростом температуры. Температура влияет также на характер и растворимость продуктов коррозии. Специальные охлаждающие жидкости, замерзающие при низкой температуре, содержат водные растворы этиленгликоля в разных концентрациях. Здесь коррозию вызывают прежде всего образующиеся кислоты. Например, уксусная кислота является продуктом окисления гликоля воздухом при повышенной температуре. Поэтому охлаждающие жидкости включают такие ингибиторы коррозии, как бура, силикаты и фосфаты.

Находящиеся в воде соли кальция и магния повышают интенсивность коррозии и, кроме того, вызывают отложение на охлаждаемых стенках (трубках радиатора) накипи. Ввиду плохой теплопроводности накипи затрудняется теплообмен между водой и металлом, что, в свою очередь, ведет к увеличению температуры охлаждающей жидкости и создает возможность перегрева двигателя. Кроме того, накипь увеличивает склонность металла к коррозии и мешает нормальной циркуляции воды вследствие уменьшения проходного сечения водяных трубок и каналов.

Коррозия, протекающая в системе охлаждения двигателей, имеет сложный характер, так как различные металлы, образующие замкнутую систему охлаждения двигателя, создают коррозионные элементы в виде ионов этих металлов, присутствие которых в электролите повышает интенсивность коррозии. После короткого периода работы двигателя в охлаждающей жидкости присутствуют ионы железа, меди, цинка, олова и алюминия. Вследствие различной коррозионной активности этих металлов происходят коррозионные процессы разной интенсивности. Отдельные детали системы не корродируют, а другая часть подвергается сильной коррозии.

Состав специальной охлаждающей жидкости должен быть так подобран, чтобы все металлы не подвергались коррозии. Это сделать очень трудно, так как каждый двигатель выполнен из разных металлов. Поэтому в некоторых двигателях, несмотря на введение ингибиторов коррозии в охлаждающую жидкость, происходит контактная коррозия язвенного типа. Особенно это касается уплотняющей прокладки головки цилиндров в случае отсутствия в охлаждающей жидкости ингибиторов коррозии меди, алюминиевой головки при применении щелочных жидкостей без -ингибитора, деталей из алюминия, а также элементов радиатора в местах пайки оловом, когда ингибитор, защищающий сталь и чугун, неэффективен по отношению к элементам, образующим соединение олова с железом.

Коррозия насоса также может быть результатом неправильного подбора материалов и состава ингибиторов. Наступает она чаще всего в местах соединения чугуна с алюминием и стали с чугуном. Коррозия может быть причиной заклинивания подвижных частей насоса, поломки ротора, нарушения герметичности сальников. Поэтому при производстве специальных охлаждающих смесей необходимо проверять их влияние на каждый тип двигателя в лабораторных и обычных условиях. Если таких испытаний не проводить, то в процессе эксплуатации двигателя могут появиться течи через уплотняющие прокладки, трещины в головке, блоке, радиаторе, возникнуть повреждения в насосе и термостате. К сожалению, отмеченные дефекты зачастую относят к повреждениям от механического воздействия, а коррозию в системе охлаждения считают естественным явлением. Это является результатом неправильного применения для данного двигателя охлаждающих жидкостей.

При использовании низкозамерзающих охлаждающих жидкостей, получаемых из этиленгликоля, необходимо строго соблюдать тепловой режим работы двигателя и не допускать перегрева и аэрирования жидкости. Для предотвращения образования уксусной кислоты в результате окисления этилен-гликоля кислородом в охлаждающую жидкость добавляют щелочные ингибиторы, нейтрализующие образующиеся кислоты. Цветной индикатор, добавляемый в жидкость, в случае ее окисления обесцвечивается, и жидкость становится бесцветной или светло-желтой. Такую жидкость следует заменить, так как ингибиторы потеряли свою активность и влияние жидкости на коррозию в этом случае больше, чем воды.

В дизелях окисление низкозамерзающей жидкости происходит гораздо быстрее, чем в карбюраторных двигателях из-за более высокой температуры стенок двигателя.

Значительная стабилизация состава жидкости достигается в некоторых двигателях применением герметической системы охлаждения, которая не имеет контакта с атмосферным кислородом. Если же система охлаждения негерметична и наблюдается бурление жидкости, то окисление происходит наиболее интенсивно. Особенно вредно проникновение в систему охлаждения через неплотности (например, через уплотняющие прокладки) выхлопных газов. Это вызывает сильное окисление охлаждающей жидкости а, следовательно, коррозию металлов.

Применение этилового спирта (денатурата) для приготовления низкозамерзающих жидкостей особенно опасно. Этиловый спирт подвергается быстрому окислению до уксусной кислоты, которая вызывает сильную коррозию металлов, особенно алюминия и меди.

Профилактические меры. Интенсивность коррозионного разрушения можно уменьшить хорошим уходом за охлаждающей системой, а также правильной ее эксплуатацией.

К мерам, уменьшающим коррозионное действие охлаждающих жидкостей, можно отнести следующие.

1. Употребление для системы охлаждения дистиллированной воды, т. е. лишенной минеральных компонентов, или смягченной воды, например, прокипяченной в течение 1 ч. Это предотвращает образование накипи и связанных с этим последствий. В случае старого, длительное время эксплуатирующегося двигателя с толстым слоем накипи можно попробовать очистить систему охлаждения. Однако это связано с риском нарушения герметичности стенок радиатора, которые возможно уже про-корродировали под слоем накипи. Перед процессом очистки необходимо несколько раз тщательно прополоскать систему горячей водой. Имеется много рецептов состава очищающих смесей. Один из них — винная или лимонная кислота (3—5%), которой протравливают в течение 1-—5 ч систему при температуре 50—70°С (нагревание жидкости — работой двигателя). После окончания протравливания двигатель прополаскивается водой, кислота нейтрализуется 1%-ным раствором соды или буры, а затем снова прополаскивается горячей водой. После окончания очистки необходимо проверить герметичность системы охлаждения.

2. Добавление в охлаждающую жидкость ингибиторов коррозии (хроматы, бихроматы, нитрит натрия, силикаты), приводящих к пассивации металлов системы охлаждения.

3. Применение низкозамерзающих жидкостей, правильно подобранных к данному типу двигателя. Применение низкозамерзающих жидкостей непромышленного изготовления рискованно. Продукты окисления компонентов такой жидкости могут стать стимуляторами коррозии.

4. Своевременная замена охлаждающей жидкости при изменении цвета индикатора.

Система питания

Общие сведения. Система питания двигателя включает узлы и детали, соединенные топливопроводами в единое функциональное целое. Детали системы, подвергаемые повреждениям вследствие трения или химического действия среды, изготовляются из углеродистых или легированных сталей, из цветных металлов (сплавов меди, алюминия, цинка), а также из пластмассы (топливопроводы, поплавки, детали карбюратора и топливного насоса, пр.).

Основными причинами коррозии деталей системы являются наличие в топливе серы, а также конденсация влаги;на внутренних стенках скрытых полостей.

В процессе эксплуатации двигателя необходимо применять топлива соответствующего качества, соблюдать его чистоту, а также чистоту внешних агрегатов системы питания. Заливать топливо нужно через лейки с сеткой. Кроме того, нельзя допускать попадания воды или снега во время заправки автомобиля топливом. При периодической промывке фильтров и бака, согласно заводской инструкции, надо пользоваться чистой посудой.

Топливный насос высокого давления и форсунки. Основные детали топливного насоса и форсунок изготовляются из материала, обладающего большой износоустойчивостью и способностью сохранять размеры после получения соответствующей формы. Плунжер, втулка плунжера, нагнетательный клапан и его седло, распылитель и иглы форсунок изготовляются из легированной стали с последующим азотированием. Толкатель, регулировочные винты, вал с кулачками, корпус форсунки изготовляются из углеродистой стали с соответствующей закалкой и отпуском до необходимой твердости. Кулачки валика подвергаются цементации.

Корпус топливных насосов чаще всего изготовляется из легких сплавов (например, цинка или алюминия). Для топливопроводов высокого давления (от топливного насоса до форсунок) применяются толстостенные трубы из мягкой стали. Топливопроводы низкого давления изготовляются из стальной ленты, покрытой медью, или из пластмассы. В некоторых двигателях применяются топливопроводы низкого давления из меди или латуни.

Несмотря на большую точность изготовления рабочих поверхностей плунжера и его втулки, они подвергаются абразивному и коррозионному износу. Вредные примеси горючего (например, сера) вызывают на поверхностях контакта этих деталей, а также форсунок химические изменения. Окисление металла происходит между работающими поверхностями деталей, имеющими возвратно-поступательное перемещение друг относительно друга, и вызывает фреттинг-коррозию. Этот тип коррозии приводит к постепенному ухудшению сопряжения плунжер втулка, уменьшает сопротивление усталости этих деталей и, кроме того, содействует износу. Начальный износ деталей топливных насосов и форсунок является результатом абразивного действия твердых частиц пыли, находящихся в топливе, а также продуктов адгезионного износа. С момента появления между трущимися поверхностями частиц оксидов трение становится доминирующим процессом.

Вредные примеси топлива также приводят к появлению на рабочих поверхностях втулки и плунжера химических изменений, ускоряющих износ этих деталей.

Топливные баки. Изготовляются обычно сваркой или за-вальцовкой деталей, штампованных из листовой стали, освинцованной горячим способом. Внутренняя поверхность баков защищается от коррозии соответствующими покрытиями, например лаками горячей сушки или химически отверждаемыми. В грузовых автомобилях баки расположены обычно сбоку на раме, под сиденьем водителя или под кузовом, а в легковых — под крышкой багажника или под задними си’деньями. Размещение бака снаружи автомобиля благоприятствует атмосферной коррозии его наружных поверхностей. В таких случаях баки защищаются от коррозии лакокрасочными покрытиями или синтетическими материалами, обладающими хорошей адгезией с поверхностью, покрытой слоем свинца.

Сильным стимулятором коррозии внутренних поверхностей баков является вода, имеющаяся в топливе, причем независимо от состояния, в котором она находится. Вода конденсируется на стенках бака и сильно активизирует коррозионные процессы, происходящие в результате изменений окружающей температуры.

Следует также помнить, что смолы, содержащиеся в топливе, осаждаются на стенках бака и содействуют тоже коррозионным процессам.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Защита двигателя автомобиля в период эксплуатации"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы