Строй-Техника.ру

Строительные машины и оборудование, справочник

Автоматическая наплавка под слоем флюса разработана в Институте электросварки АН УССР под руководством академика Е. О. Патона. В развитии и совершенствовании, этого способа сварки приняли участие многие научно-исследовательские, учебные институты и заводы страны. Сейчас автоматическая сварка (наплавка) широко применяется в ремонтном производстве для восстановления крупногабаритных деталей тракторов (опорные катки, направляющие колеса, звенья гусениц и башмаки), коленчатых валов автотракторных двигателей, различных шлицевых валов, шестерен и др. Способ экономичен и состоит в следующем. Сварочная дуга между голым электродом и изделием горит под слоем сухого гранулированного флюса толщиной 20…40 мм с размером зерен 0,5…3,0 мм в поперечнике. В процессе горения дуги одновременно плавятся сварочная проволока, основной металл и флюс. При плавлении часть легирующих компонентов выгорает. Жидкий металл в сварочной ванне находится в непрерывном движении и перемешивании. Металл сварочного шва, выполненного под флюсом, состоит примерно из 1/3 расплавленного присадочного металла и 2/3 переплавленного основного металла. Отношение массы расплавленного флюса к массе расплавленного присадочного металла приблизительно 1:1.

При наплавке должно обеспечиваться минимальное разбавление наплавленного металла основным. Автоматическая наплавка под флюсом позволяет не только восстановить первоначальные размеры изношенных деталей, но и придать необходимый комплекс свойств (твердость, износостойкость, усталостная прочность) восстановленным поверхностям за счет легирования наплавленного металла через флюс или электрод. Однако наплавка под флюсом имеет ряд недостатков: быстрый и глубокий нагрев ведет к изменению физико-механических свойств и к деформации деталей, трудность удержания флюса и ванны расплавленного металла на поверхности деталей малого диаметра (менее 50…60 мм), значительный расход и стоимость флюса.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

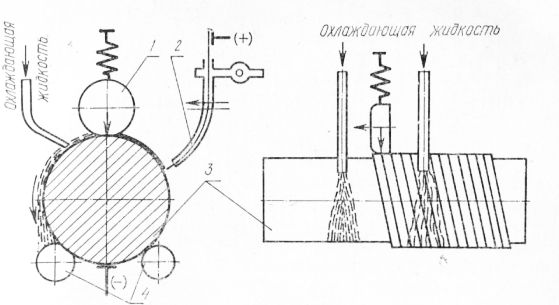

Рис. 2. Схема совмещения вибродуговой наплавки с термомеханической обработкой:

1 — деформирующий ролик; 2— мундштук; 3 — деталь; 4 — поддерживающие ролики.

Для наплавки деталей под флюсом выпускают полуавтоматические и автоматические наплавочные головки различных конструкций (ПШ-5, ПШ-54, ПДШМ-500, АБС, А-580М, А-874Н, А-384МК, АДС-1000-4). Основными частями наплавочной головки являются проволоко-протяжный механизм с устройством для ступенчатого или плавного изменения скорости подачи проволоки, при автоматической сварке под флюсом: а — продольный разрез через сварочную ванну; б — схема взаимодействия металл — шлак — газ.

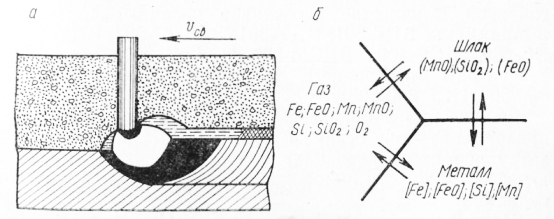

Рис. 3. Общая схема взаимодействия металла с газами и шлаком

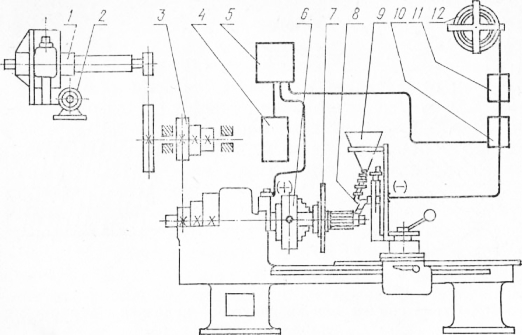

Рис. 4. Схема установки для автоматической наплавки цилиндрических деталей под слоем флюса:

1 — редуктор; 2 — электродвигатель; 3 — контрпривод; 4 — сварочный преобразователь; 5 — аппаратный ящик; 6 — патрон токарного станка; 7 —наплавляемая деталь; 8 — держатель; 9 — бункер; 10— проволокоподающий механизм; 11 — очиститель; 12 — кассета с проволокой.

Схема установки для автоматической наплавки показана на рис. 4. Наплавочную головку укрепляют на суппорте токарного станка, снабженного редуктором для изменения частоты оборотов детали от 0,25 до 4 мин”-1. Ток поступает к детали через медно-графитовые щетки и кольцевую медную шину, закрепленную на патроне станка. Металл наплавляют при продольном перемещении суппорта с наплавочной головкой. В качестве источников питания используют выпрямители ВДГ-301, ВДУ-301УЭ, ВДУ-504, ВДУ-1001, ВС-600, ВСС-400, ВКСМ-500, ВКСМ-1000, сварочные генераторы постоянного тока (ПСО 300/500, ПСУ-300/500, ПСГ 300/500).

Однако при наплавке на таких установках флюс попадает на станину станка и вызывает быстрый ее износ; затруднен отсос нерасплавленного флюса; ограничиваются возможности наплавки изделий сложной конфигурации и др.

Малоярославецким филиалом ГОСНИТИ и ЦОКТБ разработаны станки для восстановления изношенных поверхностей деталей типа “тела вращения” тракторов, автомобилей и сельскохозяйственных машин:

1) СЖС-11200-ГОСНИТИ — для широкослойной наплавки поверхностей беговых дорожек опорных и поддерживающих роликов гусеничных тракторов порошковой проволокой ППАН-122, ППАН-125, 0 2.6…3.2 мм или проволокой сплошного сечения Ни-ЗОХГСА, Св-08, 0 2…3 мм под флюсами АНК-18, АН-348А на твердость до 56 HRC3. Диаметр наплавляемых роликов 180… 240 мм. Производительность 40…50 роликов в смену. Источник! питания дуги — выпрямитель ВКСМ-1000-1 — 1. Габаритные размеры 2230X 1146X2360 мм.

2) ОКС-11236-ГОСНИТИ — для наплавки поверхностей реборд и поддерживающих роликов, направляющих и натяжных колес гусеничных тракторов порошковой проволокой и проволокой сплошного сечения под флюсом. Марки электродного материала и флюсов такие же. Диаметр наплавляемых роликов 270…790 мм. Производительность 25…30 роликов в смену. Источник питания дуги — выпрямитель сварочный ВС-600. Габаритные размеры станка 2130X930X1860 мм.

Институтом электросварки им. Е. О. Патона разработана серия специализированных наплавочных станков У-425, У-427, У-441, У-470 для наплавки отдельных деталей сплошной электродной проволокой и лентой.

Кроме того, разработаны станки общего назначения с колеблющимся электродом:

У-651 (для наплавки открытой дугой изношенных поверхностей и шлицев деталей диаметром 20-М 50 мм “и длиной 1300 мм. Используется электродная проволока диаметром 1…2 мм или порошковая проволока диаметром 2…3 мм);

У-652 (для восстановления наплавкой под флюсом коленчатых валов с диаметром шеек до 100 мм и длиной валов до 1300 мм сплошной (1…2 мм) или порошковой проволокой диаметром 2…2,5 мм);

У-653 и У-654 (для наплавки под флюсом и порошковой проволокой наружных, внутренних, цилиндрических, конических и шлицевых поверхностей деталей диаметром от 50 до 800 мм и длиной до 1300 мм). Поперечное колебание электрода дает возможность повысить производительность труда и улучшить качество наплавки.

Назначение флюсов. Флюсы, применяемые при наплавке, имеют следующее назначение: создают возможность применения тока большей плотности, чем при ручной сварке; защищают зону сварки от воздействия кислорода и азота воздуха и уменьшают разбрызгивание и угар металла; замедляют процесс затвердевания металла, создавая благоприятные условия для выхода газов из шва; уменьшают потери тепла сварочной дуги на излучение и нагрев потоков окружающего воздуха; создают хорошие условия для формирования мелкозернистой структуры шва и обеспечивают устойчивость процесса сварки.

Кроме того, многие из применяемых флюсов обеспечивают легирование шва, например, кремнием, хромом, марганцем и другими элементами, что повышает износостойкость восстановленной детали. По сравнению с ручной сваркой производительность автоматической наплавки под флюсом увеличивается более чем в 7 раз.

Большая производительность, хорошее формирование валиков и высокое качество наплавленного металла — вот основные преимущества этого способа. Недостатками являются: необходимость и трудность удаления шлаковой корки, образование большого количества пыли, большая зона термического влияния, невозможность наплавки деталей диаметром менее 45 мм, снижение усталостной прочности до 20…40%.

По способу производства флюсы разделяют на плавленые (АН-348А, АН-20, АН-28, АН-60, ОСЦ-45) и неплавленые—керамические (АНК-18, К-2, КС-1, ЖСН-1, Е-29). Первые получают путем сплавления компонентов шихты в электрических или пламенных печах с последующим их измельчением до определенной грануляции. Они обеспечивают стабильность (однородность) химического состава наплавленного металла. Основным недостатком этих флюсов является их слабое раскисляющее действие. Плавленые флюсы могут лишь незначительно легировать наплавленный металл марганцем, кремнием, повышая их содержание до 0,15…0,20 % за счет кремне- и маргапцевосстановительных процессов.

Неплавленые (керамические) флюсы получают из смеси порошкообразных материалов, скрепленных в основном жидким стеклом. Они позволяют легировать наплавленный металл любыми элементами. Однако химическая неоднородность при этом увеличивается до 10…15 % за счет большей разницы по концентрации углерода и карбидообразующих элементов между наплавляемым и основным металлами. В их состав в качестве легирующих компонентов вводят феррохром, ферромарганец, ферросилиций, ферротитаи, а для образования шлаков — мрамор, известняк, плавиковый шпат, кварц, двуокись титана. При этом отдельные легирующие элементы выполняют роль и легирующих, и раскисляющих элементов.

Применение керамических флюсов перспективно для восстановления многих деталей машин с большим износом (опорные катки, направляющие колеса, их оси, цапфы рамы), так как наличие в их составе, кроме шлако-образующих компонентов, легирующих, раскисляющих и модифицирующих веществ позволяет при использовании недефицитной малоуглеродистой проволоки получить высококачественный металл с необходимыми служебными свойствами.

Широкое применение при восстановлении деталей находят флюсы-смеси, т. е. когда к плавленому стандартному флюсу АН-348А добавляют легирующие элементы.

Для получения твердых и износостойких покрытий в качестве легирующих материалов применяются: графит серебристый из электродов для сталеплавильных печей и серый мелкодисперсный «Тайгинский»; ферромарганец, содержащий 70…80% марганца и 1,5…2,0% углерода; ферросилиций, содержащий 70…80% кремния; феррохром Хр-800, содержащий 70…80% хрома и 7…8% углерода; алюминиевый порошок.

Преимуществом керамических флюсов и флюсов-смесей является то, что их использование при наплавке обеспечивает получение закалочной структуры, а следовательно, высокой твердости (без последующей термообработки) за счет введения в покрытие повышенного содержания хрома и углерода. При этом хром значительно снижает критическую скорость закалки, а наличие углерода обеспечивает самозакаливание наплавленного металла при его естественном охлаждении.

К недостаткам этих флюсов относится то, что при их применении в наплавленном металле имеет место неравномерное распределение легирующих элементов, структурная неоднородность, приводящая к «пятнистой» твердости покрытия.

Электродные материалы. В качестве электродных материалов используются проволоки сплошного сечения диаметром 1,2…2,5 мм. Для наплавки малоуглеродистых и некоторых низколегированных сталей используют проволоку из малоуглеродистых (Св-08, Св-08А, Св-15), марганцовистых (Св-08Г, Св-08ГА, Св-15Г, Св-10Г2) и кремнемарганцовистых (Св-10ГС) сталей. Для наплавки легированных и высоколегированных сталей применяют проволоку из легированных и высоколегированных сталей (Нп-18ХГСА, Нп-ЗОХГСА, Св-08Х14, Св-2Х13, Нп-65Г).

Применение при дуговой наплавке флюса влечет за собой ряд технологических трудностей, усложняет механизацию и автоматизацию процесса.

В случае применения порошковой проволоки или ленты можно, меняя состав наполнителя, отказаться от флюса и защитных газов, так как газы и шлак, образующиеся при наплавлеиии порошкообразных компонентов шихты проволоки или ленты, способны защитить жидкий металл от воздействия атмосферы, повысить стабильность процесса наплавки. Порошковая проволока (ПП) изготавливается из низкоуглеродистой стальной ленты, свернутой в трубку, внутрь которой помещают шихту — порошкообразный сердечник, состоящий из смеси ферросплавов (ферровольфрам, феррохром, ферромарганец, феррованадий), железного порошка, графита и других материалов.

Сердечник порошковых проволок для наплавки под флюсом содержит преимущественно легирующие элементы, а для наплавки открытой дугой содержит материалы, образующие газы и шлаки, которые надежно защищают от кислорода и азота воздуха. Преимуществом порошковых проволок с внутренней защитой является то, что при их использовании не требуется применения защитных газов, флюсов и других средств. Создается возможность легирования в широких пределах наплавляемого слоя металла.

При этом в наплавленном металле содержится большое количество легирующих элементов, обеспечивающих его самозакаливание на воздухе.

Использование порошковых проволок позволяет экономить наплавочный материал.

Порошковые проволоки рекомендуется применять для восстановления деталей с большими величинами износа, средней и высокой твердости — НВ 200…600, особенно работающих в условиях интенсивного изнашивания: опорных катков, цапф, коленчатых осей, валов трансмиссии тракторов и др.

В настоящее время для наплавки под флюсом находит применение стальная лента, изготовляемая из различных марок сталей: инструментальной, пружинной, нержавеющей и из жаростойких сплавов. Лента поставляется в рулонах. Для наплавки обычно используется лента толщиной 0,1 …0,3 мм и шириной 20…50 мм или специальная порошковая лента ПЛ-АН102, ПЛ-А171 и др.

Ведутся работы по применению для механизированной наплавки металлокерамической ленты, которую изготовляют холодной прокаткой порошков с последующим спеканием в защитной среде (ленты ЛМ-70ХЗМН, ЛМ-5ХВ4ВФС и др.).

Применение порошковых проволок и лент позволяет получать наплавленный слой требуемого состава и качества и экономить электродные материалы.

Марку электродного материала и флюса выбирают с учетом требуемых физико-механических свойств наплавленного металла восстанавливаемой детали.

Обоснование выбора режима наплавки под флюсом. К режиму наплавки под флюсом (включая марку флюса и присадочного материала) относятся параметры электрического тока, скорость наплавки, скорость подачи-проволоки, ее диаметр и положение относительно наплавляемой поверхности, шаг наплавки.

Сварочный ток определяет глубину проплавления основного металла и производительность процесса. С увеличением тока (при постоянной скорости наплавки и напряжении) возрастают объем жидкой ванны, глубина и площадь проплавления металла, что приводит к увеличению высоты наплавляемого валика. Однако при дальнейшем повышении тока формирование наплавленного валика ухудшается, нет плавного перехода от поверхности наплавленного металла к основному. Появляется опасность деформации детали, уменьшается концентрация легирующих элементов в наплавленном слое, в нем повышается доля основного металла. Чем меньше диаметр детали, тем меньше должны быть ток и диаметр электродной проволоки. Ток выбирается в зависимости от диаметра электродной проволоки и регулируется скоростью ее подачи. Напряжение дуги связано с величиной сварочного тока. Чем больше сила тока, тем выше должно быть напряжение дуги.

С ростом напряжения дуги (при неизменном токе и скорости перемещения) увеличивается ширина наплавленного валика, повышается количество расплавленного флюса, т. е. расход. При низком напряжении дуги получается высокий и узкий валик, при большом — низкий и широкий.

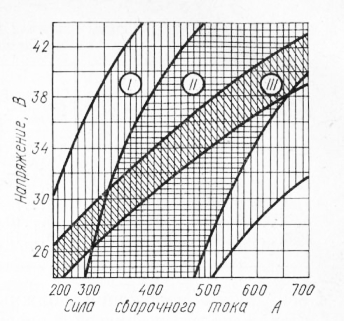

Кроме того, с повышением напряжения ухудшается устойчивость дуги. Для наплавки деталей рекомендуется напряжение в пределах 26…36 В. Диапазон оптимальных режимов при наплавке под флюсом при легировании приведен на рис. 2.5.

Скорость наплавки также оказывает существенное влияние на формирование наплавленного валика. С увеличением скорости наплавки уменьшается ширина наплавляемого валика и незначительно — глубина проплав-ления. Скорость наплавки ограничивается величиной сварочной ванны и скоростью ее кристаллизации. Обычно скорость наплавки выбирается 15…45 м/ч.

Вылет электрода выбирается так, чтобы обеспечить наибольшее расплавление электрода, меньшее основного металла и достаточное плавление флюса для защиты ванны расплавленного металла. При использовании наплавочной проволоки диаметром 1,2…1,5 и 1,6…2,0 мм вылет электрода рекомендуется соответственно 10…20 и 20… 25 мм, а стальной ленты — 30…35 мм.

Электрод смещают с зенита при наплавке цилиндрических поверхностей в сторону, противоположную направлению вращения, на величину, равную 10 % диаметра наплавляемой детали, или устанавливают опытным путем: расплавленный металл и флюс, находясь в горизонтальном положении, должны успеть затвердеть и не стекать по цилиндрической поверхности.

Рис. 4. Выбор режима наплавки под флюсом при легировании:

Наклон электрода в свою очередь влияет на форму сечения наплавленного валика. Процесс протекает нормально и приводит к образованию правильно сформированного наплавленного валика только в том случае, если электрод наклонен под углом 6…8° к оси валика в сторону направления сварки. При дальнейшем увеличении угла наклона появляются непровары по краям валика.

Шаг наплавки определяется диаметром наплавляемой детали, силой тока, диаметром проволоки и т. д. При круговой наплавке шаг устанавливается с таким расчетом, , чтобы каждый последующий валик перекрывал предыдущий примерно на 1/2…1/3 ширины. Скорость, шаг наплавки и другие параметры заданы соответственно размерам детали.

Оптимальными режимами при наплавке электродными лентами являются: плотность сварочного тока (не ниже 15 А/мм2); напряжение дуги (не менее 25 В и не выше 35…37 В); скорость наплавки (8…20 м/ч); вылет электрода (30…35 мм); постоянный ток обратной полярности. Наиболее подходящим для наплавки электродными лентами является флюс АН-60.

При наплавке электродными лентами могут применяться в качестве наплавочных головок автоматы ОКС-1252М, А-384МК, АБС, А-874Н, АДС-1000-2, АДС-1000-4 и источники тока ВДУ-504, ВКСМ-1000, ПСО-500 и др. Наплавочные автоматы должны быть снабжены специальной приставкой для подачи электродной ленты.

Преимущества данного способа — большая производительность, небольшая глубина проплавления, возможность в широких пределах регулировать ширину валика (до 50 мм и более) и изменять химический состав (порошковые ленты). Кроме того, наплавка электродной лентой позволяет повысить сварочный ток без значительного увеличения глубины проплавления основного металла.

Недостатками считается трудность наплавки деталей с малыми диаметрами, а также небольшие допускаемые наклоны детали (5…7°) в поперечном и продольном направлениях и затруднение возбуждения дуги.

Последовательность установления режимов наплавки под флюсом: толщина наплавляемого слоя, диаметр электродной проволоки, величина тока, напряжение дуги, скорость подачи электрода, скорость и шаг наплавки, вылет электродной проволоки, толщина слоя флюса, марка электродной проволоки и флюса.

Большое количество переменных параметров, характеризующих режим наплавки затрудняет управление процессом автоматической наплавки. Поэтому оптимизация этих параметров, и в первую очередь параметров тока и скорости наплавки, определяющих тепловой режим сварки, является особо важной в вопросе восстановления деталей наплавкой.

От теплового режима наплавки значительно зависят постоянство химического состава и структурная однородность наплавленного металла, размеры и форма наплавленных валиков, глубина проплавления и качество сплавления соединяемых металлов, глубина прогрева основного металла (зона термического влияния). Глубина проплавления должна быть минимальной и в то же время достаточной, чтобы между наплавленным и основным металлами было достигнуто надежное соединение.

Увеличение зоны термического влияния и температуры нагрева приводит к изменению структуры основного металла. Это имеет особое значение при наплавке деталей из высокоуглеродистых и хромистых сталей, которые склонны к закалке. При нагреве с последующим быстрым охлаждением в зоне термического влияния резко повышаются твердость и хрупкость, сопровождающиеся иногда появлением трещин. Последнее наряду с остаточными напряжениями, структурной неоднородностью, пористостью является одной из причин снижения усталостной прочности деталей, восстановленных наплавкой под флюсом.

При восстановлении автотракторных деталей рекомендуются диапазоны изменения погонной энергии сварочной дуги в пределах 630… 1890 кДж/м.

Как видно, одни и те же значения погонной энергии дуги, а следовательно, и физико-механические характеристики покрытий и восстановленных наплавкой деталей можно получить не при одном значении параметров режима, а в широком диапазоне изменения одного из параметров при соответствующем изменении двух других.

Нами проанализированы рекомендованные режимы наплавки под флюсом (в том числе и при наплавке электродной лентой). Результаты анализа паказывают, что, несмотря на значительные расхождения в величинах основных параметров режима (величина тока, напряжение, скорость наплавки), величина погонной энергии дуги находится в пределах 630…1890 кДж/м.

Для получения качественных покрытий величина погонной энергии дуги должна быть в пределах 630… 1590 кДж/м. Чем больше диаметр электродной проволоки и габариты детали, тем большее значение W должно быть принято. Выбор параметров режима наплавки исходя из величины W весьма важен.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автоматическая наплавка под флюсом"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы